Spritzgusstoleranzen:Optimieren Sie sie auf vier Arten

Spritzgießen ist das gebräuchlichste Herstellungsverfahren zur Herstellung von Kunststoffprodukten, die aus mehreren Teilen bestehen, die in der Endphase der Produktion zusammengesetzt werden müssen. Die Teilemontage umfasst das richtige Ausrichten und Verbinden verschiedener Teile. Hier ist Toleranz sehr wichtig, und wenn sie nicht korrekt angegeben und kontrolliert wird, schlägt die Montage fehl.

Toleranzfehler sind aufgrund der Kosten einer Spritzgussform immer problematisch. Daher ist es notwendig zu wissen, wie man Spritzgusstoleranzen kontrolliert. In diesem Artikel wird vorgestellt, wie Sie Kunststoffformtoleranzen mithilfe von Design for Manufacturing (DfM)-Materialauswahl, Werkzeugdesign und Prozesssteuerung kontrollieren können.

Warum sind Toleranzen für Spritzgussteile wichtig?

Der Grad der Variationen in jedem Rapid-Prototyping-Prozess hängt von seiner Genauigkeit ab, und obwohl das Spritzgießen ziemlich genau ist, gibt es immer noch eine kleine Variation. Diese Variation macht es wichtig, den zulässigen Abweichungsbereich für die effektive Funktion von Teilen nach dem Zusammenbau zu bestimmen.

Kunststoffformtoleranzen sind beim Zusammenbau von Produkten mit mehreren Spritzgussteilen kritisch. Wenn Sie beispielsweise zwei Kunststoff-Formteile mit einer Schraube verbinden möchten, müssen Sie in beide Teile ein Loch bohren. Jeder Fehler in der Position und Größe der Löcher kann zu Fehlern beim Zusammenbau und Funktionsverlust führen. Daher sind für eine maximale Funktion örtliche Toleranzen an beiden Teilen erforderlich.

Einfach ausgedrückt ist die Kontrolle und Optimierung von Spritzgusstoleranzen eine Möglichkeit, vom „Worst-Case-Szenario“ auszugehen. Es geht darum, den zulässigen Abweichungsbereich zu bestimmen, der die maximale Funktion der Produkte unterstützt.

So optimieren Sie Spritzgusstoleranzen

Um Spritzgusstoleranzen zu optimieren, können Sie das Produktdesign mit Design for Manufacturing optimieren, indem Sie die richtigen Spritzgussmaterialien verwenden, das Design der Spritzgussform und die Prozesssteuerung optimieren. In diesem Abschnitt werden die einzelnen Kategorien vorgestellt, damit Sie eine realistische Kunststoffspritzgusstoleranz erreichen können.

Während der Designphase

Hersteller, die Spritzguss verwenden, stoßen während des Prozesses auf Probleme wie Verziehen, übermäßiges Schrumpfen von Teilen und Fehlausrichtung von Teilen, die die Toleranz von Spritzgussteilen beeinträchtigen. Um dem entgegenzuwirken, stellen Designer sicher, dass jedes Produktdesign dem Design for Manufacturing entspricht (DfM), da es das Auftreten solcher Probleme begrenzen kann.

Sie können Zugang zu einem guten DfM erhalten, indem Sie früh im Designprozess einen guten Rapid-Prototyping-Service mit umfassender Erfahrung im Spritzguss (wie RapidDirect) beauftragen. Im Folgenden sind vier Faktoren aufgeführt, die Sie beim Teiledesign berücksichtigen sollten.

· Gesamtgröße

Je größer die Gesamtgröße der Produkte oder Teile, die Sie herstellen möchten, desto wichtiger ist die Toleranz. Beim Kunststoffspritzgießen wird eine Vergrößerung eines Produkts wahrscheinlich das Produkt verzerren, kann zu einem Verziehen oder Schrumpfen führen. Um dies zu reduzieren, ist es daher wichtig, die Größe zu berücksichtigen.

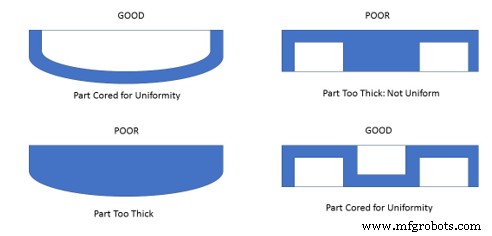

· Wandstärke

Schwindung ist die Kontraktion des Kunststoffteils während der Abkühlphase. Es ist ein integraler Spritzgussprozess, der durch Faktoren wie Wandstärke, Temperatur usw. des Teils gesteuert wird.

Eine gleichmäßige Wanddicke führt zu einer stabilen Schrumpfrate, die kosmetische Defekte wie Verziehen, Einsinken, Reißen und Verdrehen reduziert. Sie können eine gleichmäßige Wandstärke erzielen, indem Sie Folgendes tun:

- Vermeiden Sie Teilegeometrien wie scharfe Innenecken, lange nicht unterstützte Spannweiten und schlecht gestaltete Vorsprünge

- Verwenden Sie bei Bedarf eine Rippe, um die Wände zu verstärken

- Platzieren Sie den Radius an Innenecken, um das Verziehen zu verringern

- Verwenden Sie die richtigen Materialien unter Berücksichtigung der Wandstärke

Außerdem sollten Sie dicke Wände vermeiden, da dies die Abkühlgeschwindigkeit verringert. Folglich wird es die Schrumpfungsrate und folglich das Verziehen erhöhen,

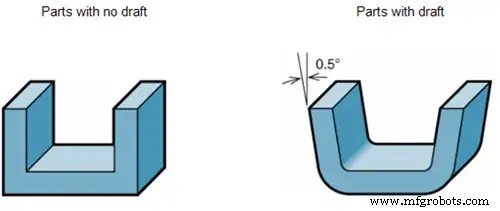

· Entformungswinkel

Entformungswinkel sind ein wichtiger Bestandteil des Spritzgussdesigns da sie das einfache Entnehmen eines Teils aus einer Spritzgussform erleichtern. Das einfache Entfernen kann Schäden aufgrund von Reibung verringern, Verschleiß minimieren und eine glatte Oberfläche gewährleisten.

Wenn Sie beim Spritzgießen keinen Entformungswinkel berücksichtigen, kann dies zu Schrumpfung und zum Hängenbleiben von Teilen beim Auswerfen führen (Kunststoffmaterialien wie Nylon liefern immer noch eine perfekte Arbeit bei 0 0 ). Der Formschrägewinkel wird in Grad/Zoll/Millimeter gemessen, aber es gibt keine Standardregel für Spritzgusstoleranzen, wenn eine in das Produktdesign integriert wird. Wir haben jedoch einige Faustregeln, an die Sie sich halten können.

- Ein Entformungswinkel von 1 0 bis 2 0 ist für die meisten Teile geeignet.

- Addieren Sie 1 0 für 1 Zoll Tiefe.

- Verwenden Sie 3 0 für leichte Textur und>5 0 für schwere Textur

- Verwenden Sie 0,5 0 auf allen senkrechten Flächen.

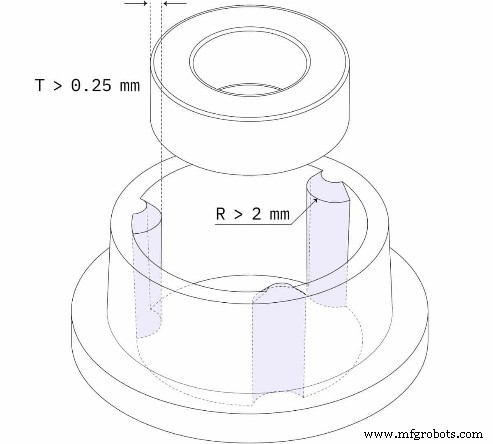

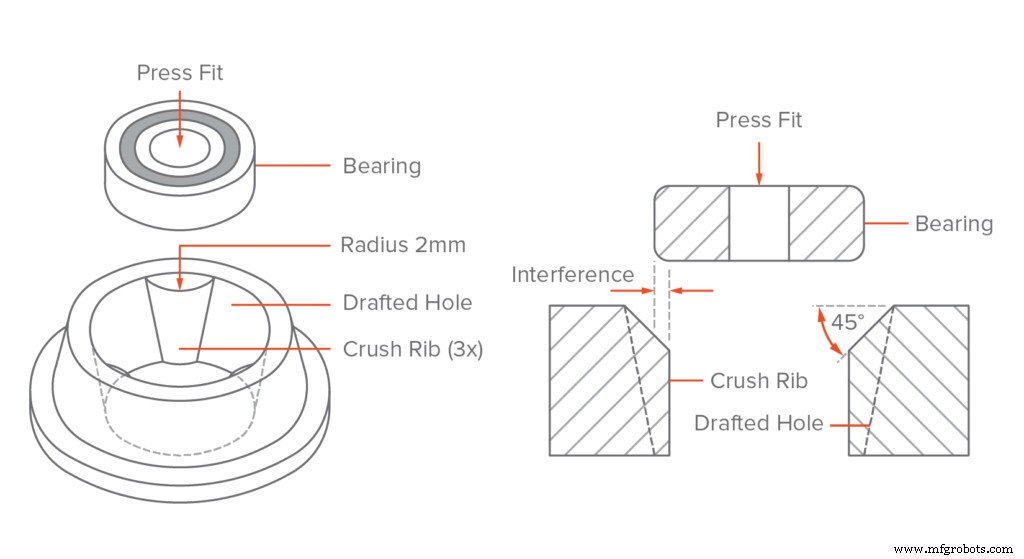

· Chefs

Vorsprünge sind ein kritischer Teil des Produktdesigns, das zum Befestigen von Komponenten während der Teilemontage verwendet wird. Das Entwerfen eines Chefs beinhaltet einige, aber wichtige Überlegungen. Einer ist, dass die Wand des Chefs nicht dick sein darf. Das Einfügen eines dicken Bosses in Ihr Design führt zu Folgendem:

- Erzeugung von Hohlräumen und Einfallstellen

- Verlängerung der Zykluszeit

- Splittern des Kunststoffs beim Befestigen

Außerdem sollten Sie Vorsprünge entkernen (d. h. an der nächsten Seitenwand befestigen). Dies führt zu einer zusätzlichen Lastverteilung für das Teil und zu einer Verbesserung der Frigidität des Teils und des Materialflusses.

Wählen Sie das richtige Material aus für enge Injektionstoleranz

Die Materialauswahl spielt eine große Rolle bei der Spritzgusstoleranz aufgrund einer gleichmäßigen Schrumpfung (d. h. der Kontraktion eines Spritzgussmaterials während der Abkühlphase aufgrund der Dichteänderung). Die Schrumpfung hängt von Faktoren wie Wandstärke, Temperatur, Teilen und der Art des Materials ab. Bei der Materialauswahl sollten Sie sich an folgendem Faktor orientieren:

- Kunststoffzusammensetzung: Amorphe Kunststoffe, z. B. ABS, haben aufgrund ihrer weniger kompakten Struktur eine geringere Schrumpfung als teilkristalline Kunststoffe, z. B. Polyethylen.

- Molekulargewicht: Harze mit hohem Molekulargewicht haben eine hohe Viskosität und einen hohen Druckabfall, der die Schrumpfrate erhöht.

- Zusatzstoffe: Die Zugabe von Füllstoffen mit geringer Wärmeausdehnung reduziert die Schrumpfrate.

Unterschiedliche Harze haben unterschiedliche Schrumpfraten. Daher müssen Sie dies bei der Materialauswahl und dem Spritzgussdesign berücksichtigen, um kosmetische Fehler wie Verziehen, Einsinken, Reißen und Verdrehen zu reduzieren, die sich auf die Toleranz von Spritzgussteilen auswirken

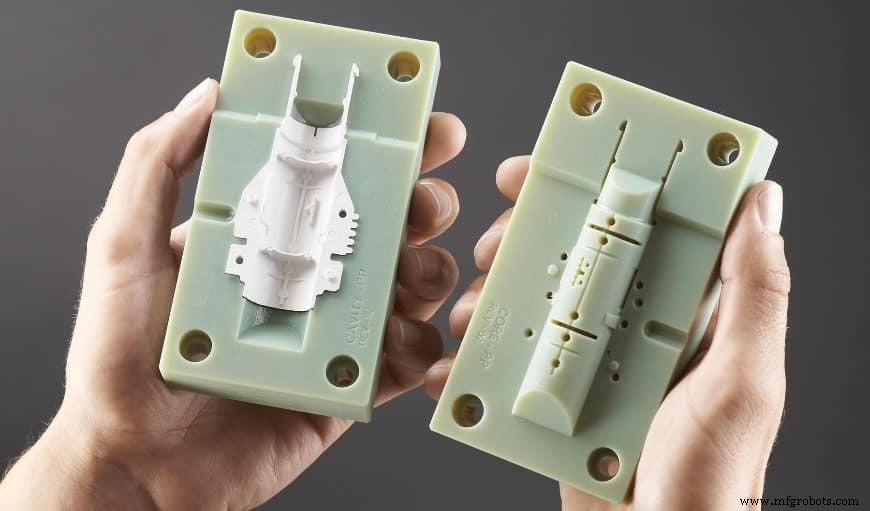

Formwerkzeuge im Hinterkopf behalten

Bei der Auswahl der idealen Materialien bieten Formkonstrukteure an, die Form zu überdimensionieren, um die Materialschrumpfung zu berücksichtigen. Unterschiedliche Materialien haben aufgrund ungleichmäßiger Dicken unterschiedliche Schrumpfungsraten. Um dies zu reduzieren, sollten Sie bei der Gestaltung der Form Folgendes beachten.

· Werkzeugkühlung

Die Kühlung ist ein entscheidender Schritt beim Spritzgießen, der die Qualität des Endprodukts bestimmt. Es beinhaltet das gleichmäßige Abkühlen des erhitzten Kunststoffpolymers vor seinem Ausstoß.

Das Abkühlen muss gleichmäßig sein, da ein ungleichmäßiges Abkühlen zu Schrumpfung, Einfallstellen, Jetting, Verziehen usw. führt, was das Aussehen, die Verträglichkeit und die Funktion des Endprodukts beeinträchtigt.

Um eine gleichmäßige Kühlung zu erreichen, sollten Spritzgussformkonstrukteure an strategischen und effektiven Stellen Kühlkanäle in der Form platzieren. Außerdem müssen möglicherweise die folgenden Parameter überwacht werden:

- Einspritzdruck

- Harzviskosität

- Füllzeit

· Werkzeugtoleranz

Eine Spritzgussform wird üblicherweise durch CNC-Bearbeitung hergestellt, wodurch eine enge Toleranz erreicht werden kann, die die Genauigkeit während des gesamten Erwärmungs- und Abkühlungszyklus des Prozesses aufrechterhält.

Die Toleranz stellt sicher, dass die Teile richtig abkühlen, ohne die Genauigkeit zu beeinträchtigen. Obwohl es aufgrund der Verwendung von CNC-Bearbeitung nicht üblich ist , kann die Nichtkontrolle der Toleranz bei der Herstellung einer Form zu schwerwiegenden Defekten wie Verziehen, Schrumpfen, Einsinken usw. führen.

· Position des Auswerferstifts

Ein Auswerferstift ist ein Merkmal in einer Spritzgussform, das das Endprodukt aus der Form drückt. Der Stift ist in verschiedenen Formen erhältlich (flache Formen sind am besten), durch die er eine gewisse Kraft aufwendet, um das Produkt herauszudrücken. Wenn es an der falschen Stelle ist, kann es folglich zu unerwünschten Vertiefungen auf dem fertigen Produkt kommen. Bei nicht starren Materialien oder Materialien mit ungleichmäßiger Kühlung kann ein Auswerferstift das unfertige Produkt zerbrechen, was zu mehreren kosmetischen Mängeln und physikalischen Abweichungen führen kann.

· Gate-Standort

Der Anguss ist der Teil der Form, durch den die Spritzgussmaterialien in die Form gelangen. Bei der Entscheidung für den Standort des Gates sollten Sie Folgendes berücksichtigen

- Platzieren Sie den Anschnitt im tiefsten Querschnitt:Dadurch werden Einsinken und Hohlräume minimiert. Es wird auch den plastischen Fluss verbessern.

- Platzieren Sie das Tor in dickwandigen Bereichen für eine vollständige Verpackung.

- Platzieren Sie das Tor nicht neben Hindernissen wie Stiften und Kernen.

- Lassen Sie nicht zu, dass die Gate-Position die Verformung des Läufers und die Ästhetik des Benutzers beeinflusst.

Das Gate muss sich an der richtigen Stelle befinden, da eine falsche Platzierung zu Folgendem führen kann:

- Ungleichmäßige Füllrate:Dies führt zu Verzug und Schrumpfung

- Schlechte kosmetische Oberflächen.

Wiederholbare Prozesskontrollen ausführen

Prozesskontrollen sind Methoden, mit denen Hersteller Variablen kalibrieren, die sich auf die Teilequalität auswirken können. Diese Größen sind ein integraler Bestandteil jedes Herstellungsprozesses und ihre Kalibrierung hilft, die Abweichung zu reduzieren. Gemeinsame Variablen sind Temperatur, Druck und Haltezeit. Einige Möglichkeiten, dies zu erreichen, sind:

- Sie können Temperatur- und Drucksensoren in die Form einbetten, um die Formumgebung zu messen und Echtzeit-Feedback und wiederholbare Prozesssteuerungen bereitzustellen.

- Harze haben einen hohen Wärmeausdehnungskoeffizienten, der aufgrund von Temperaturänderungen zu Größenänderungen führen kann. Daher beim Arbeiten mit Teilen mit konstanter Temperatur.

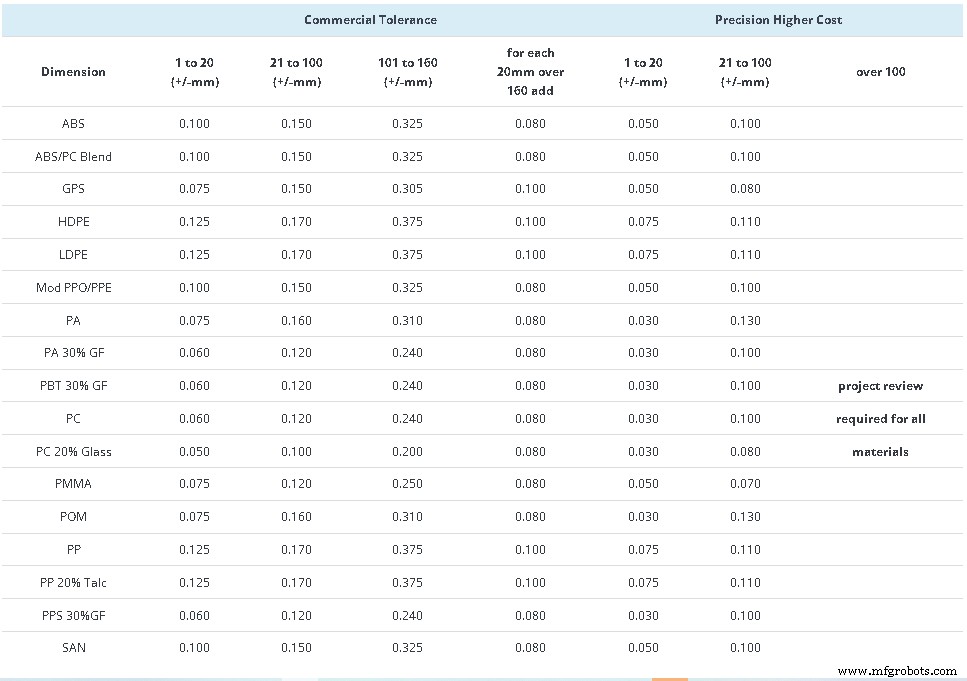

Erreichbare Kunststoffspritzguss-Toleranzen

Um echte Spritzgusstoleranzen zu erreichen, gibt es einige erreichbare Kunststoffspritzgusstoleranzen, die Sie in Ihre Kunststoffformkonstruktion einbringen können. Im Folgenden sind die häufigsten für die wichtigsten Kunststoffe aufgeführt, die beim Kunststoffspritzguss verwendet werden:

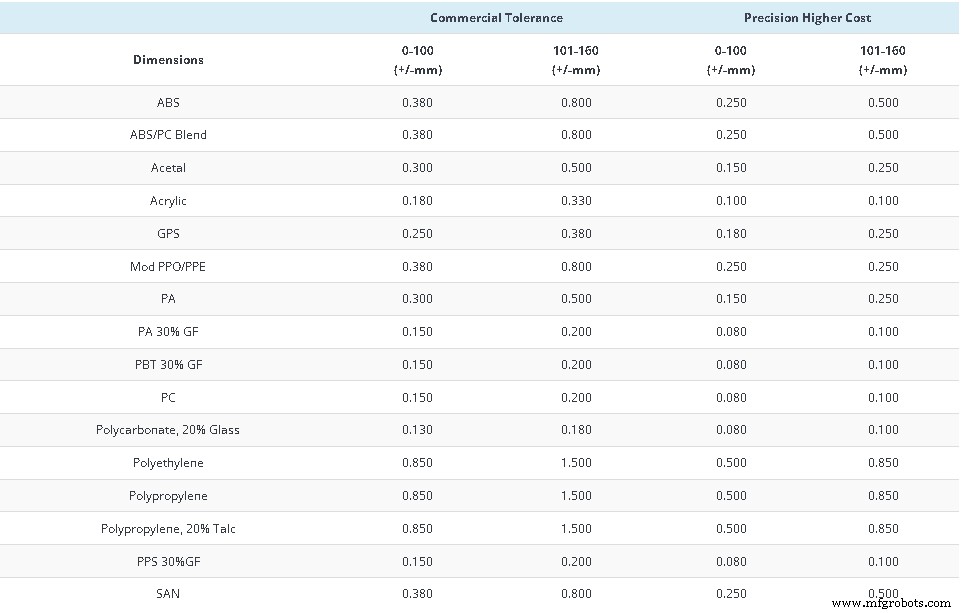

· Maßtoleranzen +/- mm

Die Aufrechterhaltung des Genauigkeitsgrades kann sehr schwierig sein. Daher verwenden Designer das (+/-) Zeichen, um einen Messbereich anzuzeigen. Jedes Material hat mit zunehmenden Abmessungen einen anderen Toleranzbereich. Die obige Tabelle zeigt die Maßtoleranzen der wichtigsten Kunststoffe, die beim Spritzgießen verwendet werden.

· Geradheits-/Ebenheitstoleranzen

Das Verziehen tritt aufgrund unterschiedlicher Formschrumpfungsraten in Richtung des Formflusses und quer zum Fluss auf. Es kann aufgrund unterschiedlicher Wandstärken auftreten, die unterschiedliche Schrumpfraten aufweisen. Durch Optimierung des Formdesigns, einer besseren Angussposition und der Prozesssteuerung kann das Verziehen minimiert werden. Allerdings müssen Sie möglicherweise eine praktische Toleranz in Bezug auf Kunststoffe haben, da die Verformung schwer zu 100 % erreicht werden kann.

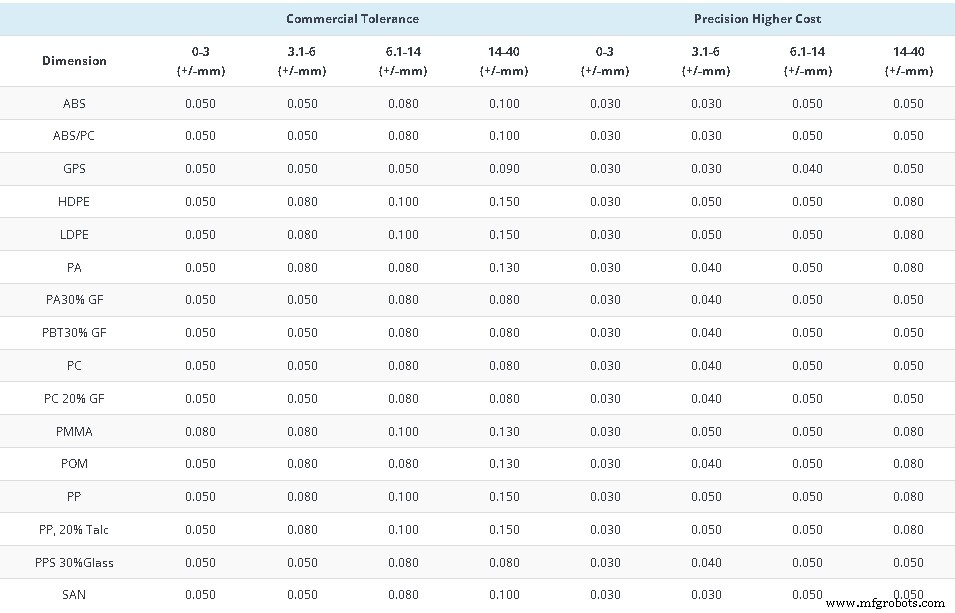

· Lochdurchmessertoleranzen +/- mm

Je größer die Lochgröße, desto mehr müssen Toleranzen berücksichtigt werden. Die obige Tabelle zeigt explizit die Toleranz für verschiedene Größen von Lochdurchmessern.

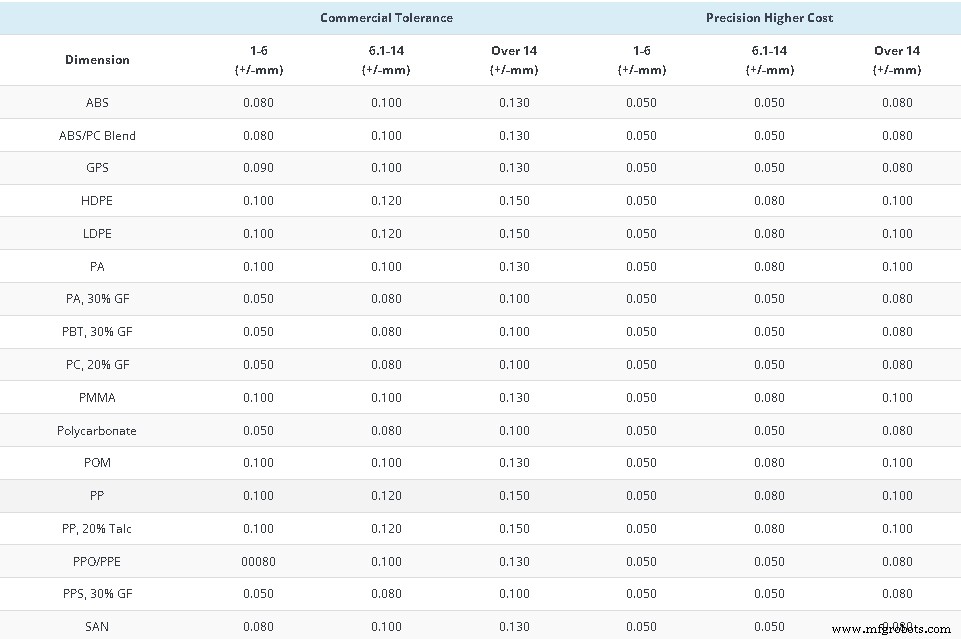

· Sacklochtiefentoleranzen +/- mm

Sacklöcher sind Löcher, die mit einem Einsatzkern in ein Werkstück gebohrt werden, ohne diesen zu durchbrechen. Sie sind an einem Ende befestigt und gehalten, was ihre Neigung zur Verformung unter einer starken Schmelzflusskraft erhöht. Die obige Tabelle zeigt die unterschiedlichen Toleranzen, die Sie verwenden können.

· Rundlauf-/Ovalitätstoleranzen +/- mm

Dabei wird die Wandstärke (Differenz zwischen Außendurchmesser und Innendurchmesser) bestimmt. Das obige Diagramm zeigt die unterschiedliche Toleranz und Kostenänderung in Bezug auf das Erreichen dieser Toleranz.

Schlussfolgerung

Beim Spritzgießen gibt es immer ein gewisses Maß an Variationen, das es wichtig macht, einen zulässigen Abweichungsbereich zu haben, damit die Teile nach der Montage effektiv funktionieren. Daher sind Spritzgusstoleranzen beim Zusammenbau von Produkten mit mehreren Spritzgussteilen kritisch.

Bei der Kontrolle und Optimierung von Spritzgusstoleranzen ist es möglich, die zulässige Schwankungsbreite zu bestimmen, die die maximale Funktion von Produkten unterstützt. Gängige Wege, dies zu erreichen, hängen stark von DfM, Materialauswahl und Prozesskontrolle ab, und dieser Artikel hilft Ihnen, die gängigen Wege zu vereinfachen, die in Ihrem Projekt sehr nützlich sein werden.

Erste Schritte mit RapidDirect

Die Herstellung leistungsstarker und konsistenter Produkte aus mehreren Spritzgussteilen geht mit der gezielten Ausrichtung und Reduzierung von Schwankungen beim Spritzgießen einher. Durch die Teileoptimierung ist es möglich, Teile herzustellen, die zuverlässig und von hoher Qualität sind.

Eine Partnerschaft mit uns bei RapidDirect kann Ihre beste Entscheidung bei der Herstellung von Teilen hoher Qualität sein. Wir sind ein erfahrenes Rapid-Prototyping-Unternehmen mit langjähriger Erfahrung im Spritzgussservice und verfügen über die erforderlichen Maschinen und Erfahrungen, um dieses Ziel zu erreichen. Unser Team besteht aus qualifizierten Personen, die sich dafür einsetzen, ein qualitativ hochwertiges Produkt in der richtigen Geschwindigkeit zu liefern.

Häufig gestellte Fragen

Was sind die typischen Toleranzen für Spritzgussteile?Spritzgussformen werden mit CNC-Bearbeitung hergestellt, die eine hohe Genauigkeit und Präzision aufweist. Typischerweise ist es möglich, eine Toleranz von +/- 0,005 Zoll zu erreichen. Auch engere Toleranzen können mit dem Verfahren erreicht werden. Dies hängt jedoch von der Maschinen- und Teamerfahrung ab.

Welche Auswirkungen hat die Angabe einer engeren Toleranz?Die Verwendung einer engen Toleranz beim Spritzgießen führt zu einer Erhöhung der Herstellungskosten. Außerdem wird es schwieriger, mehrere Teile zum Endprodukt herzustellen und zusammenzubauen. Daher gibt es auch eine Erhöhung der Arbeitskosten und eine hohe Materialverschwendung

Wie genau ist das Spritzgießen?Das Spritzgießen ist sehr genau und eignet sich daher für die Herstellung vieler Arten von Materialien. Obwohl es einige Designeinschränkungen gibt, ist die Form präzise und liegt typischerweise innerhalb von 0,005 Zoll. Folglich ist es eine sehr zuverlässige Produktionsmethode, die von vielen Rapid-Prototyping-Diensten verwendet wird.

Industrietechnik

- Was ist Metallspritzguss?

- Leitfaden zum Spritzgießen mit geringem Volumen

- Vier Risiken, denen die meisten Lieferketten ausgesetzt sind, und sechs Möglichkeiten, sie zu bewältigen

- Was sind Spritzgussfehler und wie lassen sie sich vermeiden:10 Fehler bei Kunststoffteilen

- Was ist Reaktionsspritzguss

- Guss vs. Spritzguss

- Thermoformen vs. Reaktionsspritzgießen (RIM)

- Spritzguss vs. Reaktionsspritzguss (RIM)

- Druckguss vs. Spritzguss

- 6 Arten von Spritzgießanschnitten und wann sie verwendet werden