Optimieren oder ersetzen Sie Ihre Tools? Hier sind 5 Fragen, die Sie stellen sollten

Ob Sie sie als wartungstauglich oder universell bezeichnen, es ist wichtig zu wissen, wann und womit Sie Schneidwerkzeuge ersetzen müssen.

Wartungs- und Reparaturabteilungen, Prototypen- und Entwicklungsfirmen, akademische und staatliche Forschungseinrichtungen – dies sind nur einige der Produktionsumgebungen, in denen Werkzeugmaschinenbediener keine ausgebildeten Maschinisten sind, sondern eher Mechaniker, Konstrukteure und Universitätsprofessoren oder deren Studenten, deren Verständnis der grundlegenden Bearbeitungs- und Schneidwerkzeugpraktiken ist oft unvollständig.

Leider werden Schneidwerkzeuge in diesen Situationen häufig falsch eingesetzt. Kantenverschleiß und Beschädigungen, die in einer Produktionshalle Alarm schlagen würden, werden entweder übersehen oder missverstanden. Die falsche Sorte oder Geometrie kann verwendet werden, was durch falsche Vorschübe, Schnittgeschwindigkeiten und Schnitttiefen noch schlimmer wird. Das Ergebnis ist Verschwendung und verlorene Zeit, mit weniger als herausragender Leistung von Maschinenwerkstätten unter dem gleichen Druck wie ihre erfahrenen CNC-Pendants.

Die gute Nachricht ist, dass maschinelle Bearbeitung keine Raketenwissenschaft ist. Mit ein wenig Training und dem richtigen Schneidwerkzeug kann praktisch jeder gute Teile herstellen, eine akzeptable Standzeit erreichen und vor allem sicher beim Bedienen von Maschinen bleiben.

Dieser Artikel enthält einige Fragen, die Sie sich stellen sollten, wenn Sie die Werkzeugauswahl Ihres Unternehmens bewerten – unabhängig von seiner Größe oder Erfahrungsstufe – und ob Schneidwerkzeug-Upgrades oder eine Überarbeitung der Werkzeugkiste angebracht sind:

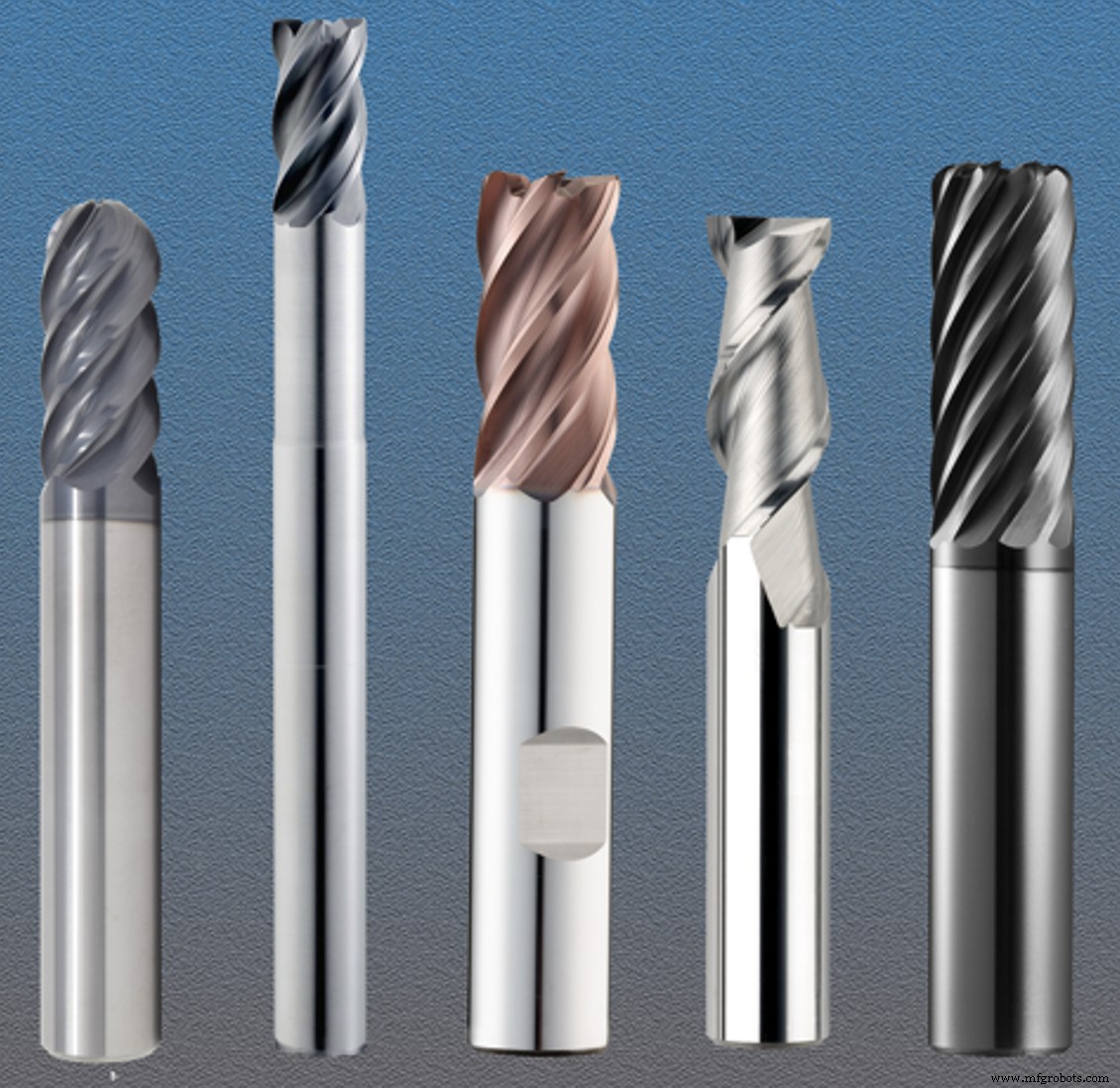

Nein. 1:Die Kante sieht nicht schlecht aus und der Bohrer, Schaftfräser oder Reibahle schneidet immer noch. Woher weiß ich, wann ich ein Schneidwerkzeug ersetzen muss und ob mein aktuelles Werkzeug die richtige Wahl war?

Die Verschleißerscheinungen von Schneidwerkzeugen sind vielfältig. Abgebrochene oder verschlissene Kanten, Kerbverschleiß am Schneidwerkzeug in der Tiefe der Schnittlinie, Verfärbung des Werkzeugs oder Werkstücks, Materialablagerungen auf den Schnittflächen, schlechte Teilequalität und Oberflächengüte, erhöhte Geräuschentwicklung der Maschinenspindel – die Liste ist lang , und selbst die erfahrensten Maschinisten diagnostizieren gelegentlich ein Anwendungsproblem falsch. Glücklicherweise steht eine Fülle von Online-, Papier- und Schulungsressourcen zur Verfügung, um den Verschleiß von Schneidwerkzeugen zu beheben, die alle betonen, wie wichtig es ist, Werkzeuge regelmäßig zu inspizieren, dann die Betriebsparameter anzupassen oder bei Bedarf auf eine andere Sorte, Beschichtung oder Geometrie umzusteigen.

„Hersteller von Schneidwerkzeugen bringen immer neue und bessere Technologien auf den Markt, daher ist es wichtig, auf dem Laufenden zu bleiben, aber ebenso wichtig ist die Notwendigkeit solider Bearbeitungspraktiken“, sagt Jake Rutherford, Forschungs- und Entwicklungsingenieur bei KYOCERA SGS Precision Tools Inc. „ Das bedeutet, eine möglichst kurze Messlänge zu verwenden, sicherzustellen, dass Sie die richtigen Vorschübe und Geschwindigkeiten für das Material anwenden, und warum die routinemäßige Wartung des Werkzeughalters entscheidend ist.“

Nein. 2:Wir schneiden an einem Tag Aluminium und am nächsten Edelstahl. Brauchen wir wirklich für jedes Material spezielle Güten oder Beschichtungen? Warum nicht einfach ein Allzweck- oder wartungstaugliches Schneidwerkzeug verwenden und die Geschwindigkeiten und Vorschübe weit genug reduzieren, um die aktuelle Aufgabe zu bewältigen?

Das ist eine berechtigte Frage, und in manchen Fällen lautet die Antwort genau das – geben Sie sich mit geringerer Leistung zufrieden, um die Arbeit zu erledigen. Und doch kann der Get’er-done-Ansatz später zu größeren Problemen führen.

Abgenutzte oder abgebrochene Werkzeuge erhöhen die Belastung teurer Maschinen und verursachen möglicherweise Schäden an Spindellagern und elektrischen Komponenten. Sie können auch das Werkstück beschädigen, genug Hitze erzeugen, um das Material zu härten, oder unerwartet tief in einem Loch abbrechen. Letzteres kann auch den Bediener beschädigen, weshalb es wichtig ist, eine Überlastung der Werkzeuge zu vermeiden.

„Nehmen wir an, Sie müssen eine Reihe von Löchern in eine Komponente aus Edelstahl oder einer Superlegierung bohren und am Ende einen Haufen Werkzeuge durchbrennen“, sagt Tim Griebno, Spezialist für technischen Support bei Greenfield Industries. „Viele Leute wissen vielleicht nicht, dass es Schneidwerkzeuge gibt, die speziell für diese Materialien hergestellt werden, und wenn sie zu einem wechseln, können sie eine Menge Zeit und Geld sparen.“

Nein. 3:Aber leistungsstarke und anwendungsspezifische Werkzeuge sind viel teurer als das, was wir gekauft haben. Wie rechtfertigen wir die zusätzlichen Kosten?

Wie Griebno gerade erwähnt hat, sparen die Ausgaben für eine optimierte Schneidwerkzeuglösung auf lange Sicht im Allgemeinen Geld.

Rutherford von KYOCERA SGS stimmt dem zu und stellt fest, dass der Verbrauch von Schneidwerkzeugen zwischen 3 und 5 Prozent der Gesamtkosten für die Herstellung eines beliebigen Teils ausmacht; Aus diesem Grund reduziert eine 30-prozentige Reduzierung der Werkzeugkosten oder eine 50-prozentige Verlängerung der Werkzeuglebensdauer die Teilekosten nur um etwa 1 Prozent. Viel wichtiger als beides ist die Zykluszeit.

„Deshalb liegt der Schlüssel zu höherer Wirtschaftlichkeit in praktisch jeder Situation in der Auswahl leistungsfähiger und anwendungsoptimierter Werkzeuge“, sagt er. „Zum Beispiel macht es fast immer Sinn, etwas mehr für ein beschichtetes Werkzeug auszugeben, ebenso wie der Wechsel zu einem Werkzeug mit höheren Schneidenzahlen beim Schlichten. Beides dient dazu, die Zykluszeit zu verkürzen, was bedeutet, dass am Ende des Tages mehr Produkte aus der Tür herauskommen.“

Nein. 4:Ja, das macht alles Sinn, aber wer hat schon Zeit, sich mit neuen Schneidwerkzeugen auseinanderzusetzen und deren Handhabung zu erlernen. Irgendwelche Vorschläge?

Es ist nicht so schwierig, wie man vielleicht denkt. Abgesehen von den bereits erwähnten Bildungsressourcen wiesen Rutherford und Griebno darauf hin, dass Hilfe nur einen Anruf entfernt ist. Allerdings sollten Werkstätten etwas Zeit zum Testen neuer Sorten und Geometrien einplanen. Diese erfordern oft aggressivere Bearbeitungsparameter, als man erwarten würde, und wenn sie nicht richtig angewendet werden, wird selbst ein optimiertes Schneidwerkzeug versagen.

„Viele Anlagen werden einmal im Jahr wegen Maschinenwartung heruntergefahren“, sagt Griebno. „Dies ist eine großartige Zeit, um die Toolkrippe durchzugehen und zu bewerten, was funktioniert, was nicht, und einige Tests und Optimierungen neuer Tools durchzuführen. Das kann große Vorteile bringen, wenn der Shop wieder hochfährt.“

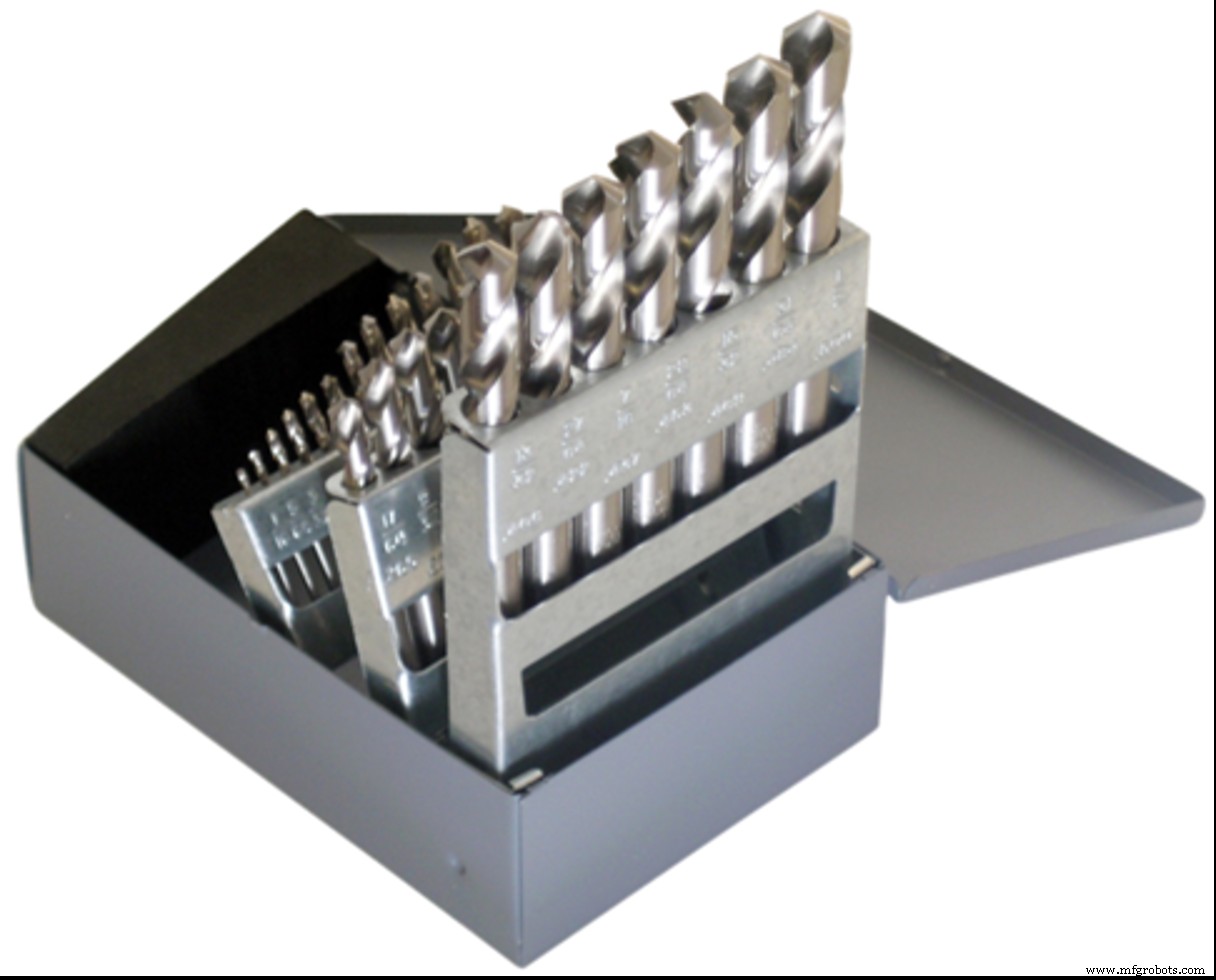

Nein. 5:Was soll ich mit dieser Kiste mit alten Bohrern und Schaftfräsern machen? Und was ist mit meinen Werkzeughaltern? Müssen sie auch ersetzt werden?

Beantworten wir zuerst die zweite Frage:durchaus möglich. Werkzeughalter, die an ihren Anlageflächen eingekerbt und verbeult sind oder ein rostähnliches Aussehen aufweisen, das als Fretting bekannt ist, sollten entsorgt werden. Wenn dies nicht der Fall ist, führt dieser Schaden zu einer schlechten Standzeit und Teilequalität und kann auch die Werkzeugmaschine beschädigen. Und wie bei Schneidwerkzeugen sollten an deren Stelle nur hochwertige Ersatzteile verwendet werden. Was die Kiste mit müden Soldaten betrifft, die in den meisten Werkzeugkisten ganz unten sitzen, sagt Drew Strauchen, Executive Vice President der GWS Tool Group, dass er sie zu sich schicken soll.

„Insbesondere Wartungswerkstätten sind ein großartiger Ort, um generalüberholte Werkzeuge zu verwenden“, sagt er. „Wir schleifen sie zu einem Bruchteil der Kosten nach, die Sie für ein neues Werkzeug bezahlen, und können Beschichtungen oder Spezialschliffe auftragen, um ihre Effektivität zu erhöhen. Stellen Sie nur sicher, dass die Originalwerkzeuge nicht über den Punkt hinausgeschoben werden, an dem es kein Zurück mehr gibt, da sie sonst möglicherweise nicht mehr zu retten sind. Generell kann man aus einem gut gepflegten Schneidwerkzeug viel mehr Nachschliff herausholen als aus einem missbrauchten. Etwa 10 % unseres Geschäfts entfallen auf die Wiederaufbereitung von Werkzeugen, und MSC ist einer unserer bevorzugten Partner in diesem Bereich sowie bei kundenspezifischen Schneidwerkzeugen.“

Welche Fragen stellen Sie, wenn Sie die Werkzeugauswahl Ihrer Werkstatt bewerten? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

Wissen Sie, wann es an der Zeit ist, Ihre Tools zu optimieren oder zu ersetzen?

Für Maschinenwerkstätten ist es wichtig zu wissen, wann sie ihre Schneidwerkzeuge ersetzen müssen und wodurch sie ersetzt werden müssen.

Werkzeugschäden, die normalerweise in einer Produktionshalle Alarm schlagen würden, werden manchmal übersehen oder missverstanden.

Unterdurchschnittliche Werkzeuge können zu Verschwendung und Zeitverlust führen.

Welche Strategien oder Technologien verwenden Sie, um sicherzustellen, dass Ihre Werkzeuge in der bestmöglichen Form sind? Teilen Sie Ihre Erkenntnisse in unserer Umfrage unten mit.

Was tun Sie, um Ihre Schneidwerkzeuge im bestmöglichen Zustand zu halten?

Industrietechnik

- Fragen an Ihren CNC-Maschinenhändler

- 3 wichtige Fragen, die Sie sich stellen sollten, bevor Sie Ihre Lichtmaschine zurückspulen

- Zurückspulen oder Ersetzen:Fragen, die Sie stellen sollten, wenn Sie mit motorischen Problemen konfrontiert sind

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- Ein schneller Vergleich von CNC-Werkzeugmaschinen

- Wann Sie Ihre Wendeschneidwerkzeuge aufrüsten sollten

- Werkzeuge und Parameter spielen nach wie vor eine Schlüsselrolle für den Bearbeitungserfolg

- So wählen Sie Ihr Vollhartmetall-Rundwerkzeug aus

- Good Vibrations:So optimieren Sie Ihre Maschineneinstellungen, um Rattern zu minimieren

- Hersteller:Hier sind 10 Tipps zur Verbesserung Ihrer E-Mail-Marketing-Strategie