So führen Sie eine Fertigungskapazitätsanalyse durch

Hersteller stehen vor einem Berg von Herausforderungen, um die Güter herzustellen, die wir in unserem Leben verwenden. Und jeder muss diese Herausforderungen mit begrenzten Ressourcen in Form von Kapital, Fähigkeiten, technologischem Fortschritt und mehr bewältigen. Die Manager, die diesen komplexen Bereich orchestrieren, suchen am besten nach Möglichkeiten, die ihnen zur Verfügung stehenden Tools zu maximieren, indem sie die Kapazität ihres Geschäfts verstehen. Eine bessere Nutzung von Produktionsfläche, Materialien, Arbeitskraft und optimierter Geräteleistung ist für Unternehmen entscheidend, um eine effiziente Produktion voranzutreiben und die höchste Rentabilität zu erreichen.

Eine Kapazitätsanalyse kann eine hervorragende Lösung für die Prüfung einer Produktionsanlage und die Diagnose sein, ob versteckte Kapazitäten darauf warten, freigeschaltet zu werden.

Was ist Fertigungskapazität?

Das Ziel jedes Herstellers ist es, seinen Betrieb voll auszulasten. Aber was ist Fertigungskapazität? Die kurze Antwort lautet, dass die Fertigungskapazität den Zustand darstellt, in dem alle Geräte und Ressourcen innerhalb eines Unternehmens mit der höchsten Betriebsrate für den Produktmix und das Volumen genutzt werden, die ihre Branche benötigt. Das bedeutet, dass alle Prozesse vom Betrieb bis zur Wartung mit einem festgelegten Ressourcenumfang optimiert werden und keine unnötigen Ausfallzeiten entstehen. Wenn dieser Zustand erreicht ist, hat das Gerät seine volle Kapazität erreicht.

Viele Faktoren erschweren die Reise zu diesem Idealzustand zusätzlich. Eine Fabrik kann unter einer Reihe von Verfügbarkeitsverlusten wie mechanischen Ausfällen leiden, bei denen wertvolle Zeit für Reparaturen verloren geht. Oder sie könnten wertvolle Produktionskapazität durch Umstellungen, Einstellungen und Anpassungen verlieren.

Auch die Fertigungskapazität kann unter Leistungseinbußen leiden. Dazu gehören ungeschulte oder unerfahrene Bedienhandlungen und Stopps für Staus, Leerlauf, Auslauf. Diese werden oft hastig angegangen, ohne zu analysieren, was sie verursacht hat und wie sie verhindert werden können, dass sie erneut auftreten.

Schließlich kann die Fertigungskapazität durch Qualitätsverluste negativ beeinflusst werden, darunter sowohl Prozessfehler als auch Ertragsminderungen. Einige Ursachen sind ein unzureichend optimierter Arbeitsablauf, menschliche Fehler oder ein fehlerhafter Prozess. Abgesehen davon, dass eine Fabrik wertvolle Kapazitäten verliert, können Qualitätsverluste auch zusätzlichen Abfall erzeugen, der möglicherweise nachbearbeitet oder weggeworfen werden muss, was die Kosten für das Produkt erhöht.

Diese Kapazitätshindernisse werden oft als die sechs großen Verluste bezeichnet. Und ihre Auswirkungen können verheerend sein. Im besten Fall kann mangelndes Kapazitätsverständnis teure Überstunden, Verschwendung, verpasste Lieferungen oder unnötige Kapitalausgaben in Form von neuen Geräten auslösen, um den Verlust auszugleichen.

Was ist eine Kapazitätsanalyse?

Wenn ein Hersteller die Kapazität erhöhen muss, beginnt er oft mit den oben genannten reflexartigen Reaktionen. Man kann jedoch nur so viele Maschinen kaufen und so viele Schichten einplanen, bevor der Fokus auf die Verbesserung der Kapazität nach innen verlagert wird. Und der beste Weg, um festzustellen, wo Maßnahmen ergriffen werden sollten, um die Kapazität zu erhöhen, sind die Daten.

Der Prozess der Kapazitätsanalyse ist die Differenz zwischen potenzieller Kapazität und der tatsächlichen Leistung, die ein Unternehmen derzeit erbringt. Durch das Sammeln von Produktionsdaten können Hersteller erkennen, welche Prozesse, Geräte oder Funktionen geändert werden müssen, um die Kapazität zu erhöhen. Dies wird es Herstellern im Wesentlichen ermöglichen, ihre vorhandenen Ressourcen durch Prozessoptimierung besser zu nutzen.

Weiterführende Literatur:So steigern Sie die Fertigungskapazität

So führen Sie eine Fertigungskapazitätsanalyse durch

Unternehmen, die eine Produktionskapazitätsanalyse durchführen, können Ausfallzeiten und Ausschuss reduzieren. Sie können die Daten auch auswerten, um Prozesse zu optimieren und Arbeitsabläufe zu rationalisieren. Dies kann ihnen helfen, die bestehenden Einschränkungen zu verstehen und in Echtzeit Entscheidungen zu treffen, um Probleme zu lösen, sobald sie auftreten. Da Daten diese Lösungen unterstützen, können Manager Verbesserungen im gesamten Betrieb vorantreiben und die Kapazität ohne zusätzliche Investitionen in Ausrüstung oder Arbeitskräfte erhöhen. Für Unternehmen, die ihre Produktionskapazität verbessern möchten, sind die folgenden Schritte erforderlich, um vorhandene Kapazitäten freizusetzen:

Benchmark-Daten

Wenn du nicht weißt, wo du bist, wirst du nicht sehen, wohin du gehst. Es ist üblich, die aktuelle Geräteauslastung zu überschätzen, da viele Unternehmen möglicherweise nicht einmal erkennen, dass die Auslastung so gering ist, wie sie ist.

Benchmarking beinhaltet die Bestimmung vorhandener Kapazitäten. Maschinengeschwindigkeit, Qualitätsverluste, Ausfallzeiten nach Kategorien – wie Ausfälle, Umstellungen und Leistungsverluste – müssen alle gemessen werden, um die aktuelle Kapazität zu bestimmen. Und in vielen Fällen ist diese Zahl schockierend. Mehrere Best Practices können verwendet werden, um einen soliden und praktischen Rahmen für das Benchmarking zu schaffen:

- Interne Meetings:Ein internes Kickoff-Meeting hilft dabei, Erwartungen festzulegen und stellt sicher, dass alle auf derselben Seite sind. Indem Sie das richtige Team zusammenbringen, wissen alle, was das Nutzungsziel sein sollte.

- Überprüfen der Daten:Es gibt Zeiten, in denen die aktuell gemeldeten Daten wenig über den tatsächlichen Status der Maschine aussagen. Möglicherweise wird der Status falsch aufgezeichnet, oder es kann sich um Teileanzahl, Ausfallzeit oder einen anderen Parameter handeln. Sich zu vergewissern, dass die Daten wahr sind, hilft bei der Analyse, was getan werden muss.

- Daten auswerten:Hier werden ursprüngliche Annahmen mit der tatsächlichen aktuellen Auslastung verglichen. Es stellt einen neuen Ausgangspunkt dafür dar, welche Verbesserungen vorgenommen werden können.

- Planung:Durch die Erstellung eines Verbesserungsplans können Manager die Teile der ursprünglichen Erwartungen, den tatsächlichen datengesteuerten Kapazitätszustand und die möglichen Verbesserungen zusammenführen.

Ein Beispiel für einen MachineMetrics-Nutzungsbericht, einer von vielen vorgefertigten Berichten, die für Benchmarking-Daten verwendet werden können.

Ausfallzeiten analysieren

Sobald ein Fertigungsbetrieb seine Daten bewertet hat und ihre tatsächliche Nutzung versteht, muss eine Ausfallzeitanalyse durchgeführt werden. Daran sind Manager, Techniker, Fertigungsingenieure, Bediener und andere beteiligt, die dabei helfen können, alle Gründe für Ausfallzeiten zu identifizieren und zu planen, wie diese reduziert oder beseitigt werden können.

Mit den Enthüllungen, die mit dem Benchmarking der Einrichtung einhergingen, können die Teammitglieder mit der Messung der Ausfallzeiten fortfahren, die diese Auslastung vorantreiben. Durch die Beantwortung, wie viel Ausfallzeit auftritt und in welche Kategorie die Ausfallzeit fällt, werden Verbesserungsschritte deutlicher. Dies wird am besten durch automatisierte Maschinendatenerfassungssoftware durchgeführt, um sicherzustellen, dass genaue Daten verwendet werden und standardisiert und in Echtzeit sind.

Die Ausfallzeit muss auch die Ausfallgründe kategorisieren. Zu berücksichtigende Kategorien können sein:

- Geplante vs. ungeplante Ausfallzeit:Beide nehmen eine Maschine außer Betrieb, aber beide haben ganz unterschiedliche Ansätze, um Vorfälle zu minimieren und die Maschine wieder online zu bringen.

- Menschliches Versagen oder Bedieneraktion:In einer großen und komplexen Fertigungsumgebung können Bediener unterschiedliche Schulungsniveaus haben oder Aufgaben oder Aktionen in einer Reihenfolge ausführen, die die Effizienz verringert. Diese können häufig durch Ausfallzeitanalysen erkannt und als Trends erkannt werden.

- Qualitäts-Fallout:Qualität ist eine weit gefasste Kategorie, die in die Ausfallzeitanalyse einbezogen werden muss. Dies kann zu Erkenntnissen über Schulung, Maschinenzustand und Wartung, eingehende Lieferantenqualität oder sogar Umgebungsbedingungen innerhalb der Einrichtung zwischen wärmeren Tagen und kühleren Nächten führen.

Sobald die Kategorien festgelegt sind, können Teammitglieder einen Drilldown durchführen, um die Gründe für Ausfallzeiten innerhalb der Kategorie zu ermitteln. Beispielsweise kann es viele Arten von geplanten Ausfallzeiten geben, darunter geplante Wartungsarbeiten, saisonale Produktion und andere.

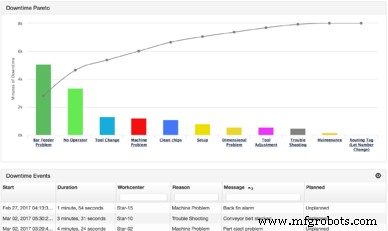

Das MachineMetrics Downtime Pareto deckt die schwerwiegendsten Gründe für Ausfallzeiten auf und ist ein guter Ausgangspunkt, um Prozesse zu finden, die verbessert werden können.

Ebenso gibt es unzählige Gründe für ungeplante Ausfallzeiten. Diese können von Material reichen, das bei Bedarf nicht an der Maschine vorhanden ist, bis hin zu einer unsachgemäß gewarteten Maschine. Es kann auch auf einen falsch gestalteten Arbeitsablauf hinweisen, bei dem Material von Upstream nicht bereit ist, wenn es benötigt wird, wodurch ein Dominoeffekt entsteht.

Gleiches gilt für menschliches Versagen. Die Fertigungsabläufe werden zunehmend automatisiert, aber es besteht immer noch Bedarf an Arbeitskräften. Ermüdung, unzureichende Schulung, mangelndes Verständnis des Arbeitsablaufs oder unterbrochene Prozessschritte können dazu führen, dass Mitarbeiter Fehler machen, die sie sonst nicht machen würden.

Der beste Weg, diese Informationen zu sammeln, ist durch Automatisierung und Software. Indem die Datenvisualisierung intuitiv und einfach aufzuzeichnen ist, können Bediener ein Dashboard verwenden, um tatsächliche Daten einzugeben und ihre Auswirkungen zu sehen. So wie ein Bediener die Gründe für die Ausfallzeit eingeben kann, können Tools wie Pareto-Diagramme dabei helfen, die Ausfallzeitanalyse im weiteren Verlauf zu verstehen. Dies gibt Benutzern Einblicke und hilft oft, Verbesserungsvorschläge auszulösen.

Am Ende der Stillstandsanalyse können die tatsächlichen Stillstandskosten und deren Auswirkungen auf das Endergebnis ermittelt werden. Dies hilft auch dabei, die „niedrig hängenden Früchte“ zu identifizieren, die am schnellsten und einfachsten zu behebenden Probleme mit den größten Auswirkungen auf eingesparte Dollars und hinzugefügte Kapazitäten.

Weiterführende Literatur:So verfolgen und analysieren Sie Maschinenausfallzeiten

Änderungen des Rollout-Prozesses

Manager sind jetzt mit genauen und überprüfbaren Daten ausgestattet, die an diesem Punkt der Kapazitätsanalyse echte Veränderungen bewirken. Diese Änderungen können verwendet werden, um die wichtigsten Kapazitätsengpässe anzugehen, die verborgenen Kapazitäten freizusetzen, um Überstunden zu eliminieren, den Bedarf an Kapitalausgaben zu reduzieren und ein Wartungsprogramm zu verfeinern, das mit Umstellungen und anderen Betriebsbedingungen synchron arbeitet, anstatt mit ihnen zu konkurrieren.

Es gibt viele Beispiele für erhebliche Kapazitätsverluste. Hier sind einige, die bei den meisten digitalen Transformationen zu finden sind:

Erwartete Zykluszeit länger als tatsächliche Zykluszeit

Die Größe und Komplexität der heutigen Fertigungsumgebungen kann dazu führen, dass die individuelle Leistung unter einem Berg von Daten, Volumen und dem Streben nach höherer Produktion begraben wird. Wenn die Daten wahr sind und die Teilezählungen an der Maschine genau sind, sind die Bediener für ihre Leistung verantwortlich, anstatt sich darunter zu begraben. Diese Rechenschaftspflicht kann ein positives Instrument sein, das es ihnen ermöglicht, sich an der Identifizierung von Verbesserungsbereichen zu beteiligen. Wenn Verbesserungen der offensichtlichsten Ausfallzeiten zu wirken beginnen, kann eine weitere Optimierung der Zykluszeit eingeleitet werden, um den Prozess fortzusetzen und selbst kleine Änderungen einzubeziehen, die sich schnell summieren.

Qualitätsprobleme

Wie bereits erwähnt, ist Qualität ein breites Thema, das viele Bereiche betrifft. Aber das bietet mehr Möglichkeiten für Verbesserungen. Die 80/20-Regel gilt nicht nur für die Qualität, sondern wirkt sich auch auf die darin enthaltenen Unterkategorien aus, darunter menschliches Versagen/Schulung, Anbieterqualität, Wartungsverbesserungen, Produktdesign usw. Durch die Nutzung nicht isolierter Daten, die in Echtzeit analysiert werden, die größte Schuldige in jedem Bereich können Verbesserungsschritten unterzogen werden, um eine beträchtlichere kumulative Auswirkung auf die Gesamtqualität zu erzielen. Wenn diese Bemühungen Fuß fassen, werden die Kapazität erhöht, die Qualität verbessert, die Kosten gesenkt und die Auftrags- und Lieferleistung verbessert.

Weiterführende Literatur:Qualitätssicherung in der Fertigung:Alles, was Sie wissen müssen

Mit MachineMetrics können Sie leicht die Hauptgründe für die Ablehnung von Teilen erkennen und die Wurzel des Problems identifizieren.

Mit MachineMetrics können Sie leicht die Hauptgründe für die Ablehnung von Teilen erkennen und die Wurzel des Problems identifizieren.

Gerätefehler

Wenige Dinge treiben Fertigungsleiter so sehr in den Wahnsinn wie Geräteausfälle. Und oft sind diese Ausfälle das Ergebnis eines reaktiven Wartungsprogramms. Durch den Betrieb bis zum Ausfall oder durch unzureichende Verfolgung des Maschinenzustands geben Unternehmen große Kapazitätsbrocken in Form von Ausfallzeiten ab. Aber Datenanalysen und Maschinenzustände in Echtzeit bieten neue Möglichkeiten zur Kapazitätssteigerung. Durch das Verständnis von Maschinenzuständen und den Einsatz von IIoT-Sensoren und -Technologie können Manager reaktive Wartung hinter sich lassen und höhere Kapazitäten und niedrigere Kosten erzielen. Eine Studie von Deloitte zeigt, dass vorausschauende Wartungsprogramme die Betriebszeit von Geräten um 10–20 % erhöhen können.

Arbeitsablauf

Die Messung der Geräteauslastung ist mehr als nur die Messung der Maschine. Durch das Erfassen, Kontextualisieren und Analysieren von Daten können Manager eine einzelne Maschine und das gesamte Ökosystem der Ausrüstung innerhalb der Einrichtung anzeigen. Dies kann zu Erkenntnissen über Anlagenlayout, Bereitstellung, WIP und andere prozessbezogene Variablen führen, die zur Kapazitätssteigerung verwendet werden können. Es kann zwar auf die Notwendigkeit hindeuten, eine Produktionsfläche oder -zelle neu zu organisieren, aber es kann auch so einfach sein, ein paar Maschinen um ein paar Meter zu verschieben oder den Materialfluss von einer Station zur nächsten innerhalb des Arbeitsablaufs zu ändern, was den Unterschied ausmacht.

Erschließung verborgener Kapazitäten

Eine Kapazitätsanalyse in Verbindung mit fortschrittlicher Datenerfassung und -analyse kann Unternehmen helfen, ihren Weg zur vollen Kapazität schneller zu finden, als die meisten denken, und zu einer ausgeglichenen Produktion führen. Als Avalign Technologies Schwierigkeiten hatte, OEE und Ausfallzeiten zu verfolgen, belasteten Produktionsengpässe, unzureichende SOPs und andere Faktoren die Kapazität.

Mithilfe von MachineMetrics verschaffte sich Avalign einen sofortigen Einblick in die gesamte Fertigung, um eine Steigerung der OEE um 25–30 % und zusätzliche Kapazitäten in Millionenhöhe zu realisieren, ohne zusätzliche Arbeitskräfte, Ausrüstung oder zusätzliche Ressourcen hinzuzufügen.

Sehen Sie sich die Video-Fallstudie an:

Industrietechnik

- Wie man ein digitaler Champion in der Fertigung wird

- So starten Sie ein Datenanalyseprojekt in der Fertigung

- Wie KI-gestützte Kapazitätsplanung die Fertigungslandschaft verändert – eine Perspektive auf Durchsatz

- Was ist eine Fehlerbaumanalyse und wie man sie durchführt

- So implementieren Sie ein Lehrlingsausbildungsprogramm in der Produktion

- Wie drahtlose Energie die Fertigung verändert

- Wie wichtig ist die Fertigung in Philadelphia?

- Einsatz der Chargenverfolgung in der Fertigung

- So führen Sie eine Engpassanalyse durch

- Wie man die Produktionskapazität mit gebrauchten Maschinen erhöht