Wie Datenzugänglichkeit die organisatorische Ausrichtung und eine Kultur der Verbesserung vorantreibt

Auf dem schnelllebigen Markt von heute suchen führende Fertigungsunternehmen zunehmend nach transformativen Technologien, um betriebliche Verbesserungen voranzutreiben. Sie erkennen das Potenzial von Lösungen wie MachineMetrics, die umfassende Maschinendaten und wertvolle, datengesteuerte Erkenntnisse liefern. In Gesprächen mit diesen Führungskräften taucht jedoch häufig ein Thema auf:die Herausforderungen der Belegschaft. Und das aus gutem Grund.

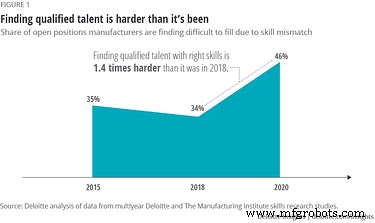

Laut einer aktuellen Studie von Deloitte und The Manufacturing Institute gehen 77 % der 800 befragten Hersteller davon aus, weiterhin Schwierigkeiten zu haben, Arbeitskräfte zu gewinnen und zu halten. Diese Hersteller berichteten auch, dass es heute um 36 % schwieriger ist, die richtigen Talente zu finden als 2018 obwohl sich das Angebot an verfügbaren Arbeitskräften aufgrund der COVID-bedingten Arbeitslosigkeit in derselben Zeit verdoppelt hat.

Um die Flut der Mitarbeiterfluktuation einzudämmen, bewerten Führungskräfte jetzt jede Geschäftsentscheidung durch die Linse, wie sie sich auf ihre Mitarbeiter auswirkt und von ihnen angenommen wird. Daher ist es nicht verwunderlich, dass viele Führungskräfte, die unbedingt eine transformative Fertigungstechnologie anstreben, zögern, aus Angst, ihre Mitarbeiter zu überwältigen oder abzuschrecken.

Welche Faktoren stehen hinter dem Widerstand der Werksmitarbeiter gegenüber neuen Technologien? Gängige Beispiele sind:

- Angst vor Veränderung oder Störung

- Befürchtungen, dass „Big Brother“ jeden ihrer Schritte überwachen wird

- Widerstand, zusätzliche Aufgaben zu ihrer bereits überlasteten Arbeitsbelastung hinzuzufügen

Dies wirft die Frage auf:Wie können Unternehmen die Zufriedenheit ihrer Mitarbeiter mit der Notwendigkeit der Einführung transformativer Technologien in Einklang bringen? Versierte Hersteller lernen, dass die Einführung der richtigen wirkungsvollen Lösung enorme Ergebnisse liefern, Begeisterung bei ihren Mitarbeitern wecken und eine Kultur der Verbesserung aufbauen kann, die Transformationsinitiativen in die Zukunft trägt.

Aber nimm es mir nicht ab. Hier sind die Lektionen, die von MachineMetrics-Kunden gelernt wurden, die sich elegant mit den Bedenken ihrer Mitarbeiter auseinandergesetzt und datengesteuerte Erkenntnisse genutzt haben, die nicht nur einen Mehrwert für das Unternehmen liefern, sondern auch das tägliche Leben ihrer Mitarbeiter verbessern:

Mayville Engineering Company

Ein führender Auftragshersteller mit Sitz in den USA, der mit insgesamt 20 Einrichtungen in sieben Bundesstaaten eine breite Palette von Prototyping- und Werkzeugbau-, Fertigungs-, Beschichtungs-, Montage- und Aftermarket-Dienstleistungen anbietet. Als Teil des kontinuierlichen Verbesserungsprozesses des wachstumsstarken Unternehmens wollte Engineering Manager Michael Wisnefsy ein genaueres Verständnis der Maschinenleistung entwickeln, um Prozessverbesserungen voranzutreiben und Problemen einen Dollarwert zuzuweisen.

Lesen Sie die vollständige Fallstudie der Mayville Engineering Company, um mehr zu erfahren.

Morgan Olson

Ein führender Auftragshersteller mit Sitz in den USA, der ein breites Spektrum an Prototypen- und Werkzeugbau, Produktionsfertigung, Beschichtung, Montage und Aftermarket-Dienstleistungen anbietet, hat sich auf eine Industrie 4.0-Reise begeben, die mit der Notwendigkeit begann, die Kapazität seiner Maschinenanlagen besser zu verstehen. Vor MachineMetrics verließ sich Morgan Olson auf einen papierbasierten Ansatz zur Verfolgung der Auslastung, der die Entscheidungsfindung behinderte und sie für verschiedene Möglichkeiten im Zusammenhang mit der Kapazitätsauslastung blind machte. Jetzt finden der Continuous Improvement Manager Denis Mursoi und sein Team Vorteile, die sich von der Organisation auf den Einzelnen erstrecken:

Lesen Sie die vollständige Fallstudie von Morgan Olson, um mehr zu erfahren.

Allgemeines Schleifen und Maschine

Ein wachsendes Unternehmen, das hochwertige Präzisionsteile für Branchen wie Landwirtschaft, Schifffahrt, Bauwesen und Schwermaschinen herstellt. Das Unternehmen startete ein kontinuierliches Verbesserungsprogramm, um die vollständige Kontrolle über seine Maschinen- und Betriebsdaten zu erlangen, um Ausfallzeiten zu reduzieren, Produktionsengpässe zu identifizieren und die Reaktionszeit auf Probleme in der Fabrik zu verbessern. Chief Operating Officer Blake Bieri erzählt, wie sein Team vom Zugriff auf Maschinendaten in Echtzeit profitiert hat:

Lesen Sie die vollständige Fallstudie zu General Grind &Machine, um mehr zu erfahren.

Zufriedene und produktive Mitarbeiter sind das Lebenselixier einer starken Fertigungsorganisation; Die Priorisierung des Wohlbefindens der Mitarbeiter ist von entscheidender Bedeutung. Dennoch riskieren Unternehmen, die zu vorsichtig vorgehen und Innovationen verzögern, ihr gesamtes Geschäft, im Wettbewerb zurückzufallen.

Es steht außer Frage, dass die Fertigungsindustrie in den kommenden Jahren mit den Herausforderungen der Belegschaft umgehen wird, aber erfolgreiche Unternehmen lernen, wie sie eine Kultur der Zusammenarbeit und Verbesserung durch Technologie fördern können, die umsetzbare, datengesteuerte Erkenntnisse liefert.

ERFAHREN SIE MEHR DARÜBER, WIE DATEN IHRE FRONTLINE-ARBEITNEHMER STÄRKEN KÖNNEN.

Industrietechnik

- Cloud und wie sie die IT-Welt verändert

- Wie sich umsetzbare IIoT-Daten in Echtzeit auf die Prozessverbesserung von Lagerhäusern und Herstellern auswirken

- Wie Data Science und maschinelles Lernen bei der Verbesserung des Website-Designs helfen können

- Antriebe und Maschinensicherheit

- 15 verschiedene Teile der Drehmaschine und ihre Funktion

- Wie sich KI und maschinelles Lernen auf die CNC-Bearbeitung auswirken

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- Was ist Standzeit? Werkzeugoptimierung mit Maschinendaten

- Wie man die Maschinenverfügbarkeit berechnet und verbessert

- Was ist Interoperabilität und wie kann mein Unternehmen sie erreichen?