Was ist Standzeit? Werkzeugoptimierung mit Maschinendaten

Die Werkzeugkosten in Verbindung mit der Verschrottung defekter Teile machen die Verlängerung der Werkzeuglebensdauer zu einem wichtigen Ziel für Metallzerspanungsunternehmen. Die herkömmliche Bearbeitung stützte sich auf Einstellungen, die experimentell bestimmt wurden, um die Lebensdauer einer Werkzeugmaschine zu bestimmen. Die Bediener konnten die Anzahl der Teile protokollieren, bis ein Werkzeug ausfiel oder begann, Teile außerhalb der Spezifikation zu entwickeln. Der Durchschnitt dieser Teilezahlen könnte verwendet werden, um einen Schwellenwert für die Lebensdauer des Werkzeugs festzulegen. Alternativ könnten sie die vom Werkzeugmaschinen-OEM bereitgestellte Stückzahl verwenden, um die Kadenz des Werkzeugwechsels festzulegen.

Diese Lösungen sind ungenau und führen zu einem von zwei Dingen:

- Ein Werkzeug wird nicht ausgelastet, was bedeutet, dass ein Werkzeug ersetzt wird, bevor es das Ende seiner Lebensdauer erreicht hat

- Ein Werkzeug wird überlastet, was zu Ausschussteilen und Ausfallzeiten führt

Die Werkzeugüberwachung ermöglicht es Herstellern, die Lebensdauer ihrer Werkzeuge zu überwachen und zu optimieren, um sicherzustellen, dass sie den größtmöglichen ROI aus ihren Werkzeugen erzielen, ohne die Folgen eines katastrophalen Werkzeugausfalls zu erleiden.

Was ist Standzeit?

Die Standzeit bezeichnet die Nutzungsdauer einer Werkzeugmaschine. Sie kann in der Menge an Gutteilen ausgedrückt werden, die ein bestimmtes Werkzeug bearbeiten kann. Sobald ein Werkzeug so weit abgenutzt ist, dass die zu erstellenden Teile nicht mehr den Spezifikationen entsprechen, ist seine Lebensdauer effektiv abgelaufen und das Werkzeug sollte ersetzt werden.

Werkzeugverschleiß, Werkzeugausfall und Werkzeuglebensdauer sind eine Realität der CNC-Bearbeitung. Alle Werkzeuge erfahren Werkzeugverschleiß und werden schließlich versagen, wenn sie weiterhin ihre Arbeit verrichten. Durch die effektive Verwaltung der Lebensdauer des Werkzeugs können Hersteller jedoch die effizienteste Nutzung ihrer Werkzeugmaschinen vorantreiben.

Die einzige Möglichkeit, die Lebensdauer von Werkzeugmaschinen zu verlängern und gleichzeitig Ausschussteile und Ausfälle zu vermeiden, besteht darin, Werkzeugmaschinendaten zu sammeln und diese zu verwenden, um zu bestimmen, wann ein Werkzeugwechsel stattfinden sollte.

Alle Werkzeuge haben vorhersagbare Lebensdauerkurven – die Zeitspanne, die ein Werkzeug voraussichtlich hält und Teile mit den gewünschten Qualitätsstandards produziert. Aufgrund der Vielzahl von Faktoren, die die Lebensdauer eines Werkzeugs beeinflussen, kann es jedoch schwierig sein, die Werkzeuglebensdauer genau zu bestimmen, insbesondere wenn dies manuell erfolgt. Zum Beispiel das zu bearbeitende Material, die Schnittart, die Drehzahl und Vorschübe etc.

Quelle

7 Möglichkeiten zur Verbesserung der Werkzeuglebensdauer

Während kein Werkzeug ewig hält, gibt es viele Faktoren, die die Lebensdauer des Werkzeugs beeinflussen. Hier sind einige Methoden, um den Werkzeugverschleiß zu reduzieren:

1. Verwenden Sie angemessene Geschwindigkeiten und Vorschübe

Während das Schneidwerkzeug mit einer eingestellten Schnittgeschwindigkeit rotiert, bohrt oder schneidet, fährt es auch am Werkstück entlang. Die Verwendung der richtigen Geschwindigkeits- und Vorschubeinstellungen erhöht die Standzeit des Werkzeugs erheblich. Während die tatsächliche Schnittzeit immer eine Überlegung ist, können die richtigen Einstellungen für Geschwindigkeit und Vorschub die Lebensdauer des Werkzeugs verlängern.

2. Schneidflüssigkeit auftragen

Der Schneidprozess erzeugt aufgrund des Kontakts von Metall zu Metall viel Wärme. Die richtige Art von Schneidflüssigkeit und die richtige Menge an Flüssigkeitsauftrag verlängern die Standzeit des Werkzeugs.

3. Chips nicht nachschneiden

Späne sind die Möglichkeit, das Metallmaterial nach dem Schneiden vom Werkstück zu entfernen. Sie führen auch überschüssige Wärme ab, die beim Schneiden entsteht. Die Einstellungen müssen jedoch korrekt sein, um zu verhindern, dass erneut geschnittene Späne zu erhöhtem Flankenverschleiß, Kraterverschleiß und anderen Ursachen für Werkzeugverschleiß führen.

4. Verwenden Sie die richtigen Tools

Die Komplexität des Werkstücks, die Oberflächenrauheit, die erforderliche Bearbeitungsgenauigkeit, die Toleranzanforderungen für das fertige Teil und andere Überlegungen sind entscheidend. Beispielsweise können einige Werkstücke stark genug sein, um ein Werkzeug aus Schnellarbeitsstahl zu benötigen. Die Kenntnis dieser Parameter hilft bei der Auswahl des richtigen Tools für die Kombination von Faktoren.

5. Verschleiß über die Schneide verteilen

Programme und Schneidpläne sollten so gestaltet sein, dass sie so viel Schneide wie möglich nutzen. Kontinuierliche Konzentration auf einen Teil des Schneidwerkzeugs kann den Werkzeugverschleiß erhöhen.

6. Kontroll-Runout

Das Alter der Ausrüstung kann den Rundlauf bei der Bearbeitung beeinflussen. Moderne Maschinen können einen automatisierten Werkzeughalter haben. Dieser Werkzeughalter sorgt für die richtige Positionierung und Sicherung des Werkzeugs. Bei älteren Maschinen entsteht Unrundheit durch eine falsche Ausrichtung oder Befestigung der Mitte der Werkzeugwelle relativ zur Mittellinie der Mittelachse und kann zu Ausschussteilen und einer geringeren Werkzeuglebensdauer führen.

7. Steuerungsabweichung

Wenn sich Hitze aufbaut und geschnitten wird, treten enorme Schnittkräfte auf, da die Materialeigenschaften sowohl das Werkzeug als auch das Werkstück beeinflussen. Die als Metall gebildeten Späne werden entfernt und treten beim Ansammeln aus dem Werkstück zurück. Wenn Variablen nicht korrekt sind, kann dies das Werkzeug verbiegen oder ablenken.

Einflussfaktoren auf die Standzeit

Unter Verwendung einer Werkzeuglebensdauerkurvenberechnung wie Taylors Werkzeuglebensdauergleichung können verschiedene Faktoren aufgetragen werden, um unterschiedliche Werkzeuglebensdauerkurven für ein Werkzeug zu projizieren, abhängig von der Kombination der zutreffenden Variablen. Dazu gehören:

Schnittrate

Schneller ist nicht immer besser. Werkstückhärte, unterschiedliche Werkzeugmaterialien, die Komplexität der Schnitte und andere Faktoren bedeuten eine optimale Rate für jede Kombination von Faktoren.

Vorschub und Schnitttiefe

Ebenso wie die Schnittgeschwindigkeit können auch Vorschub und Schnitttiefe optimiert werden. Und dieser optimale Punkt wird durch die Aggressivität des erforderlichen Schnitts bestimmt.

Werkstückhärte

Werkzeuge, die zum Schneiden von sehr hartem Material verwendet werden, verschleißen schneller als solche, die zum Schneiden von weicheren Metallen verwendet werden. Die unterschiedliche Härte des Werkstücks kann unterschiedliche Werkzeugverschleißarten auslösen. Aufbauschneidenbildung kann bei weichen Metallen wie Aluminium auftreten. Metalle wie Titan können bei einem falschen Werkzeug zu einem katastrophalen Ausfall führen.

Werkzeugmaterial

Wie die Werkstückhärte muss auch das Werkzeugmaterial Leistungsmerkmale aufweisen, die dem geschnittenen Stück entsprechen oder es übertreffen. Einige Werkzeuge können speziell gehärtet werden, um mit lebensgehärtetem Stahl oder exotischen Metallen wie Titan zu arbeiten. Aber sie müssen auch für Metalle mit schlechter Oberflächenbeschaffenheit ausgelegt sein.

Schnittart

Einige Schneidwerkzeuge verleihen einen leichten Abrieb, um ein Oberflächenfinish zu erzeugen. Andere sind aggressiver. Wie die Schnittgeschwindigkeit und der Vorschub muss auch die Schnittart bei der Erstellung von Standzeitkurven und der Reduzierung des Verschleißes berücksichtigt werden.

Verwendung von MachineMetrics zur Verlängerung und Optimierung der Werkzeuglebensdauer

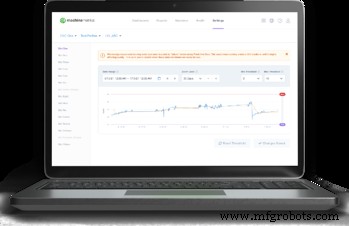

MachineMetrics Tool Monitoring erfasst Maschinendaten direkt von der Maschinensteuerung und liefert genaue Echtzeitdaten über Maschinenleistung und -zustand. Daten können gesammelt werden, um die Werkzeugmaschine zu überwachen und Schwellenwerte für den bevorstehenden Werkzeugausfall zu entwickeln.

Verwenden von Schwellenwerten, um zu bestimmen, wann ein Werkzeug das Ende seiner Lebensdauer erreicht, damit es ausgetauscht werden kann.

Verwenden von Schwellenwerten, um zu bestimmen, wann ein Werkzeug das Ende seiner Lebensdauer erreicht, damit es ausgetauscht werden kann.

Darüber hinaus können diese Daten verwendet werden, um Algorithmen zu entwickeln, um katastrophale Werkzeugmaschinenausfälle vorherzusagen und zu verhindern. Anstatt die Anzahl der Teile manuell zu erfassen oder die Empfehlung eines Werkzeugmaschinen-OEMs für die Werkzeuglebensdauer zu verwenden, können Benutzer die genauen Werkzeugmaschinendaten nutzen, um effektivere Parameter für die Werkzeuglebensdauer zu ermitteln.

Die Werkzeugmaschinenanalyse kann genutzt werden, um Prozesse rund um die Maschine zu optimieren und Kommunikation und Automatisierung zu ermöglichen, die die Maximierung der Werkzeuglebensdauer unterstützen. Beispielsweise können Bediener über einen bevorstehenden Werkzeugausfall benachrichtigt werden, um die Werkzeugmaschine proaktiv auszutauschen.

Dies gewährleistet mehrere große Vorteile:

- Katastrophale Werkzeugausfälle können vermieden werden

- Reduzierung der Ausfallzeiten durch Werkzeugausfälle oder übermäßige Werkzeugausfälle

- Maximierte Werkzeuglebensdauer, um den größtmöglichen ROI aus Ihrer Werkzeuginvestition zu gewährleisten

- Höhere Qualitätsprodukte mit größerer First-Pass-Ausbeute

Fallstudie:Wie BC Machining Werkzeugausfälle vorhersagt und verhindert

„Früher haben wir oft ein Drittel unserer Schicht an Teilen verloren, ganz zu schweigen davon, dass wir mindestens eine Stunde damit verbracht haben, Teile zu sortieren, um den Ausschuss zu identifizieren. Seit der Verwendung der vorausschauenden Werkzeugbruchtechnologie von MachineMetrics wurde diese Verschwendung eliminiert.“

- Mike Driskell, Fertigungsingenieur, BC Machining

BC Machining, ein Hersteller von Metallteilen, produzierte so große Mengen an Schrott, dass das Unternehmen gezwungen war, seine Maschinen zu 200 % auszulasten, nur um seine Produktionsziele zu erreichen. BC Machining hatte keine Einsicht darüber, wann Werkzeuge abgenutzt oder kurz vor dem Bruch waren, und sammelte erhebliche Kosten durch die Produktion von Ausschuss und den Ersatz defekter Werkzeuge.

Um die Produktion von Ausschuss zu verhindern und die Lebensdauer der Werkzeuge zu maximieren, haben sie sich mit MachineMetrics zusammengetan. Lesen Sie unsere Fallstudie, um zu erfahren, wie BC Machining Ausschuss durch Werkzeugverschleiß praktisch eliminiert, die Umrüstzeiten erheblich verkürzt und jährlich 72.000 US-Dollar pro Maschine eingespart hat.

Lesen Sie die vollständige Fallstudie.

Industrietechnik

- So vermeiden Sie Fallstricke bei Datenanalyseprojekten

- Was mache ich mit den Daten?!

- So optimieren Sie Ihre Elektroprojekte mit E3.schematic

- Was ist Lean Manufacturing? Optimierung mit flexibler Automatisierung

- So bauen Sie ein flexibles Fertigungssystem mit CNC-Werkzeugmaschinenautomatisierung auf

- Was ist eine Hobelmaschine? - Definition, Teile und Typen

- Smart Tooling:Wie das kontaktlose Managementsystem von Haimer hilft, die Herstellungskosten zu senken

- Good Vibrations:So optimieren Sie Ihre Maschineneinstellungen, um Rattern zu minimieren

- Was ist SPC:Wie Hersteller die maschinelle Fertigung stabilisieren

- So fügen Sie ein neues Tool hinzu