Reduzierung von Flüssigkeitssystemlecks in Ihrer Einrichtung

Reduzierung kostspieliger Leckagen und Emissionen in Flüssigkeitssystemen

Sean Hunsicker, Business Development Manager – Global Sales

Es ist leicht, sich an bestimmte Geräusche, Sehenswürdigkeiten und andere Umgebungsbedingungen einer chemischen Verarbeitungs-, Öl- und Gas- oder anderen industriellen Prozessanlage zu gewöhnen. Wenn Sie über den Boden gehen, hören Sie möglicherweise das entfernte Zischen einer Druckluftleitung. Sie können einige kleine Tröpfchen unter einigen Dampfschläuchen sehen oder einen schwachen Hauch von Prozessgas wahrnehmen.

Dies mag wie typische Indikatoren einer Betriebsanlage erscheinen – in Wirklichkeit sind sie jedoch Symptome verschiedener Formen von Fluidsystemlecks. Und obwohl sie unterschiedlich schwerwiegend sein können, führen diese Lecks fast immer zu einer Art Ineffizienz und möglicherweise sogar zu einer Gefahr für Ihre Mitarbeiter und die Umwelt.

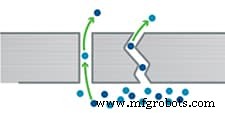

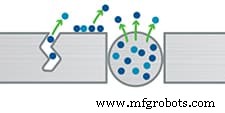

|  |  |

| Echtes Leck:Ein Leck, das aus dem Versagen einer Druckbarriere resultiert, ein Systemfluid einzudämmen oder von der Umgebung zu isolieren. Dies tritt aufgrund von Rissen im Material oder Lücken zwischen Dichtflächen auf. | Virtuelles Leck:Eine Freisetzung von intern eingeschlossener Flüssigkeit in ein Flüssigkeitssystem aufgrund von Materialausgasung, absorbierten oder adsorbierten Flüssigkeiten, Einschluss in Spalten oder Toträumen. | Permeation:Ein Durchgang von Flüssigkeit in, durch und aus einer Druckbarriere, die keine Löcher hat, die groß genug sind, um mehr als einen kleinen Bruchteil der Moleküle durch ein Loch passieren zu lassen. |

In ihren verschiedenen Formen treten unentdeckte Lecks in praktisch jeder Industrieanlage auf, am häufigsten an Verbindungspunkten in Ihren Fluidsystemen. Ein Leck kann ein einfaches Ärgernis sein – aber es kann auch kostspielig und potenziell gefährlich sein. Und da immer strengere Umweltvorschriften und der Druck von Investoren auf der ganzen Welt Anlagen dazu anspornen, ihre Emissionen drastisch zu reduzieren, wird die Minimierung des Potenzials selbst kleiner Lecks zu einer wachsenden Priorität für Betreiber auf der ganzen Welt.

Lassen Sie uns vor diesem Hintergrund einige verschiedene Arten von Fluidsystemlecks untersuchen, die in Industrieanlagen üblich sind, und wie Sie ihre Wahrscheinlichkeit verringern können.

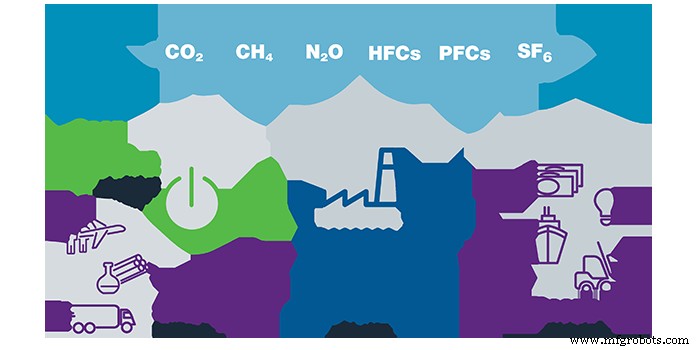

Umweltemissionen

Umweltemissionen sind eine Form des unkontrollierten Austritts von Gasen in die Luft. Benzol, Methan und Ethanol sind einige der gebräuchlicheren Gase, die Anlass zur Sorge geben, da jedes die Luftqualität gefährden und zur Bildung von Ozon beitragen kann.

Ein gutes Beispiel dafür, wie Regierungen und Unternehmen beginnen, diese Art von Emissionen zu bekämpfen, findet sich in der Definition von Scope-1-, Scope-2- und Scope-3-Emissionen des Greenhouse Gas Protocol.

Das Greenhouse Gas Protocol (GHGP) weist darauf hin, dass Unternehmen Möglichkeiten erkennen können, ihren Gewinn zu steigern, Risiken zu reduzieren und neue Wettbewerbsvorteile zu finden, indem sie ihre Emissionen aktiv reduzieren. „Von den Regierungen wird erwartet, dass sie neue Richtlinien festlegen und zusätzliche marktbasierte Anreize bieten, um eine signifikante Reduzierung der Emissionen voranzutreiben“, sagt GHGP in seinem Corporate Value Chain Accounting and Reporting Standard. Für prozessgesteuerte Anlagen kann das Suchen und Beheben jeglicher Form von Kohlenstoffemissionen durch undichte Prozessanlagen zu einigen erheblichen betrieblichen Vorteilen führen.

Kostspielige Lecks

Abgesehen von industriellen Kohlenstoffemissionen können viele andere Arten von Lecks in einer Industrieanlage auftreten. Einige Lecks können aufgrund ihrer gefährlichen Natur und potenziell hohen Kosten offensichtlich problematisch sein. Andere wiederum stellen möglicherweise keine unmittelbare Bedrohung für Personal und Umwelt dar, können sich jedoch zu erheblichen Ineffizienzen und Kosten für Ihren Betrieb summieren.

Kostspielige Lecks stellen möglicherweise keine unmittelbare Bedrohung für Personal und Umwelt dar, können sich jedoch zu erheblichen Ineffizienzen und Kosten für Ihren Betrieb summieren.

Betrachten Sie zum Beispiel Dampf, der in vielen Arten von Industrieanlagen für eine Vielzahl von Produktionszwecken verwendet wird. Dampf ist kostspielig und energieintensiv in der Herstellung und Verwendung, was Wasserreinigung, Dampferzeugungsprozesse und Transportinfrastruktur erfordert. Alle unbeabsichtigten Lecks in Dampfsystemen können sich direkt in Ihrem Gewinn niederschlagen.

Druckluft ist eine weitere Anwendung, bei der Leckagen zwar harmlos erscheinen, sich aber zu erheblichen Kosten summieren können. Beispielsweise kann ein Druckluftsystem, das die Druckanforderungen nicht erfüllt, die Zufuhr von zusätzlichen Kompressoren erfordern. Lecks können jedoch die Ursache für Druckverlust sein – und deren Behebung kann den Bedarf an einem Hilfskompressor und die damit verbundenen Betriebskosten beseitigen.

Identifizieren und Beheben häufiger Fehlerursachen

Am häufigsten sind Armaturen- und Ventilverbindungen für bisher unentdeckte Emissionen und Undichtigkeiten verantwortlich.

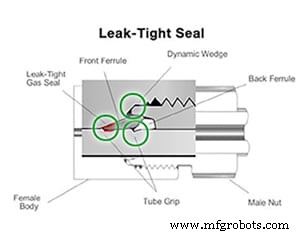

Bei Beschlägen ist meistens eine unsachgemäße Installation der Grund für schlechte Leistung. Bestimmte Arten von Fittings sind jedoch anfälliger für Lecks als andere. Beispielsweise wurde festgestellt, dass NPT-Gewindefittings – eine übliche Art von Fittings mit kleiner Bohrung – häufiger undicht sind als bestimmte Arten von Rohrfittings mit mechanischem Griff, die längere Dichtungskontaktlinien zwischen ihren Zwingen und dem Rohr erzeugen. Durch die Auswahl und Spezifizierung von Rohrverschraubungen mit höherer Leistung in allen anwendbaren Fluidsystemen können sich die Bediener auf eine leckdichte Leistung sicherer verlassen.

Bei Beschlägen ist meistens eine unsachgemäße Installation der Grund für schlechte Leistung. Bestimmte Arten von Fittings sind jedoch anfälliger für Lecks als andere. Beispielsweise wurde festgestellt, dass NPT-Gewindefittings – eine übliche Art von Fittings mit kleiner Bohrung – häufiger undicht sind als bestimmte Arten von Rohrfittings mit mechanischem Griff, die längere Dichtungskontaktlinien zwischen ihren Zwingen und dem Rohr erzeugen. Durch die Auswahl und Spezifizierung von Rohrverschraubungen mit höherer Leistung in allen anwendbaren Fluidsystemen können sich die Bediener auf eine leckdichte Leistung sicherer verlassen.

Gleichzeitig bieten Ventile Flüssigkeiten mehr Möglichkeiten, aus dem System zu entweichen, was die Auswahl hochwertiger Optionen noch wichtiger macht. Ventile bestehen aus mehreren Einzelteilen, darunter ein Schaft, eine Dichtung, ein Griff und mehr, von denen jedes einen potenziellen Austrittsweg für Flüssigkeiten darstellen kann. Ventile sind auch dynamisch – häufiges Öffnen und Schließen kann Verschleiß an einigen Komponenten verursachen, was mit der Zeit zu einem größeren Leckrisiko führen kann.

Proaktive Lecksuche

Einige Lieferanten bieten nicht nur leckdichte Komponenten an, sondern können auch alternative Systemdesigns empfehlen, die Lecks begrenzen können. Sie können auch Lecksuchdienste anbieten, die Ihnen helfen können, die Effizienz zu verbessern, die Zuverlässigkeit zu erhöhen und den Energieverbrauch und die Emissionen im täglichen Anlagenbetrieb zu reduzieren.

Es ist wichtig, sich daran zu erinnern, dass jeder Tag, an dem ein Leck nicht behoben wird, wahrscheinlich das Endergebnis Ihres Unternehmens beeinträchtigt. Je früher dieses Leck behoben wird, desto eher werden Sie Kosten senken und die Sicherheit verbessern. Möchten Sie mehr darüber erfahren, wie Sie Leckagen mit hochwertigen Komponenten proaktiv reduzieren können? Holen Sie sich Hilfe bei der Komponentenauswahl, Lecksuche und anderen Dienstleistungen, die Ihnen helfen können, einen weiteren Schritt in Richtung eines leckagefreien Betriebs zu gehen.

Industrietechnik

- 5 Gründe, warum Ihr Seniorenwohnheim ein Indoor-Positionierungssystem benötigt

- 6 Vorteile einer Investition in ein miho-Inspektionssystem für Ihre Einrichtung

- Die 6 wichtigsten Vorteile einer Investition in ein automatisches Matrix-Befüllsystem für Ihre Einrichtung

- Reduzierung des Risikos in Ihrer globalen Lieferkette

- 3 Tipps zum Energiesparen/$ in Ihrer Einrichtung

- Reduzieren von PCB-Emissionen Low-Noise-Designpraktiken

- Richtlinien zur Auswahl eines industriellen Vakuumsystems für Ihre Einrichtung

- Reduzierung von Bedienerfehlern in Ihrer Maschinenwerkstatt

- Überprüfen Sie Ihr System auf Lecks, um die Kosten niedrig zu halten

- Reduzierung des Druckabfalls in Ihrem Druckluftsystem