Fittings mit kleiner Bohrung:Gewindegröße und Steigung

An Introduction to Fittings:Identifizieren von Gewindegröße und Steigung

Ziad Bedran, Produktmanager, Schulung

Die Gesundheit Ihrer industriellen Flüssigkeitssysteme hängt davon ab, dass alle Komponenten zusammenarbeiten, um Ihre Prozessflüssigkeit an ihren Bestimmungsort zu transportieren. Die Sicherheit und Produktivität Ihrer Einrichtung hängt von leckagefreien Verbindungen zwischen Ihren Komponenten ab – und es steht eine große Auswahl an Fittings zur Verfügung, um diese Verbindungen herzustellen.

Bei Systemen mit kleinem Durchmesser (Rohrsysteme mit einem Durchmesser von bis zu zwei Zoll) beginnt die Bestimmung des richtigen Fittings für Ihr Flüssigkeitssystem damit, dass Sie wissen, wie Sie die Gewindegröße und -steigung bestimmen. Mit diesen Informationen sind Sie in der Lage, eine fundierte Entscheidung für leckdichte Flüssigkeitssysteme zu treffen.

In diesem Schritt-für-Schritt-Video erfahren Sie, wie Sie Gewindesteigung und -größe

mit Hilfe von Messschiebern, einer Steigungslehre und einer Anleitung zur Gewindebestimmung richtig bestimmen.

Warum Endverbindungen wichtig sind

Da industrielle Fluidsysteme oft gefährliche Flüssigkeiten oder Gase transportieren, manchmal bei hohen Drücken oder extremen Temperaturen, ist es wichtig sicherzustellen, dass Ihre Fluidsysteme richtig mit passend dimensionierten Anschlüssen verbunden sind.

Einige Flüssigkeiten können gesundheitsschädlich sein, wenn eine Person sie einatmet, was zu einer unmittelbaren Sicherheitsbedrohung in Ihrer Fabrikhalle führt. Andere Flüssigkeiten können brennbar sein und ein Explosionsrisiko darstellen, wenn sie auf eine Zündquelle treffen. In Hochdrucksystemen, die Flüssigkeiten aller Art transportieren, kann es zu Bauteilblasen kommen, wenn eine Armatur unsachgemäß installiert oder die falschen Anschlüsse gewählt wurden.

Abgesehen von Sicherheitsbedenken können Lecks oder andere Ausfälle erhebliche Kosten und Wartungsherausforderungen verursachen. Ein Unternehmen verliert nicht nur Geld durch auslaufende, verschwendete Flüssigkeiten, sondern jede damit verbundene Ausfallzeit, die für die Durchführung notwendiger Wartungsarbeiten erforderlich ist, kann zu erheblichen Produktionsverlusten führen.

Aus diesen Gründen ist die Leistung eines leckdichten Flüssigkeitssystems in industriellen Umgebungen von entscheidender Bedeutung. Positionieren Sie sich, um dies zu erreichen, indem Sie Fittings verstehen und auswählen, deren Größe und Design aufeinander abgestimmt sind.

Grundlagen von Threads und Endverbindungen

Selbst die erfahrensten Fachleute können manchmal Schwierigkeiten haben, passende Gewindegrößen und Steigungen zu identifizieren. Um eine korrekte Bewertung vorzunehmen, ist es zunächst wichtig, die allgemeine Gewinde- und Endverbindungsterminologie sowie die ihnen zugrunde liegenden Normen zu verstehen, um die Klassifizierung eines bestimmten Gewindes zu erleichtern. Dazu gehören:

- Thread-Geschlecht: Thread-Geschlecht bezieht sich auf die Platzierung der Gewinde an Ihrer Armatur. Außengewinde ragen dabei auf die Außenseite der Armatur

Innengewinde befinden sich auf der Innenseite der Armatur. Außengewinde werden in Innengewinde eingeführt.

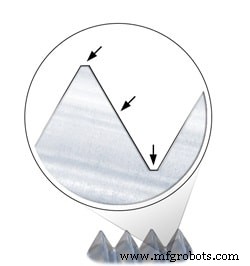

Innengewinde befinden sich auf der Innenseite der Armatur. Außengewinde werden in Innengewinde eingeführt. - Scheitel und Wurzeln: Threads haben Spitzen und Täler, die als Berge bezeichnet werden und Wurzeln . Die flache Oberfläche zwischen dem Kamm und der Wurzel wird als Flanke bezeichnet . Unterschiedliche Gewindestandards haben oft unterschiedliche Scheitel- und Fußgeometrien; Die Sicherstellung einer Übereinstimmung ist für eine leckdichte Leistung unerlässlich.

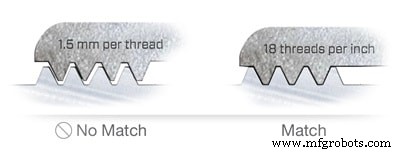

- Pitch: Pitch bezieht sich auf den Abstand zwischen den Gewinden der Armatur und kann sowohl in Gewindegängen pro Zoll als auch in Millimetern ausgedrückt werden. Die Steigungsidentifikation hängt von der spezifischen Gewindenorm ab, wie z. B. der NPT-Norm, UTS, ISO-Norm und anderen. Stellen Sie beim Identifizieren der Tonhöhe sicher, dass Sie angeben, welcher dieser Standards auf Ihr System zutrifft, damit Sie die Vorschriften einhalten können.

- Winkel: Der Winkel eines Fadens unterscheidet sich von seiner Steigung und misst den Grad des Winkels zwischen den Gewinden. Wie die Tonhöhe hängt der Winkel typischerweise von seinem zugehörigen Standard ab.

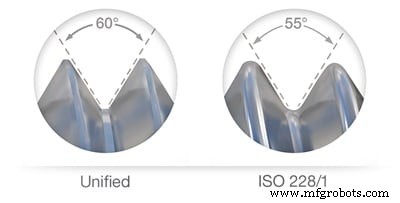

Der Vergleich zweier relevanter Standards ist hilfreich, um die Hauptunterschiede zwischen Anpassungen zu verstehen und wie sich diese Unterschiede auf Ihre Erfolgswahrscheinlichkeit auswirken können eine auslaufsichere Abdichtung. ISO 228/1 – auch bekannt als British Standard Pipe (BSP) – Gewinde haben einen Gewindewinkel von 55°, und das Abschneiden von Wurzeln und Kämmen ist abgerundet. Im Gegensatz dazu gibt der Unified Screw Thread-Standard einen Gewindewinkel von 60 ° vor, und die Abschneidung von Wurzeln und Kämmen ist flach. Aufgrund dieser Unterschiede sind die beiden Fittingtypen inkompatibel und es kann nicht darauf vertraut werden, dass sie in Kombination eine leckdichte Abdichtung erzeugen. Wenn Sie sich nicht sicher sind, ob die Fittings kompatibel sind, suchen Sie nach Hinweisen auf den Fittings – zuverlässige Hersteller bringen normalerweise Markierungen an, die den Standard angeben, dem die Fittings entsprechen.

Der Vergleich zweier relevanter Standards ist hilfreich, um die Hauptunterschiede zwischen Anpassungen zu verstehen und wie sich diese Unterschiede auf Ihre Erfolgswahrscheinlichkeit auswirken können eine auslaufsichere Abdichtung. ISO 228/1 – auch bekannt als British Standard Pipe (BSP) – Gewinde haben einen Gewindewinkel von 55°, und das Abschneiden von Wurzeln und Kämmen ist abgerundet. Im Gegensatz dazu gibt der Unified Screw Thread-Standard einen Gewindewinkel von 60 ° vor, und die Abschneidung von Wurzeln und Kämmen ist flach. Aufgrund dieser Unterschiede sind die beiden Fittingtypen inkompatibel und es kann nicht darauf vertraut werden, dass sie in Kombination eine leckdichte Abdichtung erzeugen. Wenn Sie sich nicht sicher sind, ob die Fittings kompatibel sind, suchen Sie nach Hinweisen auf den Fittings – zuverlässige Hersteller bringen normalerweise Markierungen an, die den Standard angeben, dem die Fittings entsprechen.

Erkennung von Thread-Typen

Erkennung von Thread-Typen

Um Ihre Gewindegröße und -steigung zu bestimmen, benötigen Sie die richtigen Werkzeuge, darunter einen Messschieber, eine Steigungslehre und eine Anleitung zur Bestimmung der Gewindesteigung . Mit diesen Werkzeugen können Sie feststellen, ob das Gewinde konisch oder gerade ist.

Konische Gewinde , die auch als dynamische Threads bezeichnet werden können , dichten ab, wenn die Flanken des Außen- und Innengewindes zusammengezogen werden. Sie sind in einem Winkel zur Mittellinie konstruiert, während gerade Fäden (unten erklärt) parallel zur Mittellinie verlaufen. Ein Gewindedichtmittel oder Gewindeband ist erforderlich, um die Lücken zwischen den Kämmen und den Wurzeln zu füllen, um zu verhindern, dass Systemflüssigkeiten an der Verbindung austreten. Konische Gewinde sind im Allgemeinen für Systemdrücke von bis zu 15.000 psi geeignet.

Konische Gewinde sind im Allgemeinen für Systemdrücke bis zu 15.000 psi wirksam. Gerade Gewinde werden normalerweise in Anwendungen verwendet, in denen der Systemdruck 5000 psi nicht überschreitet.

Gerade Fäden , die auch als parallele Threads bezeichnet werden können oder mechanische Fäden , dienen nicht zum Abdichten, sondern zum Halten einer Mutter auf dem Körper einer Rohrverschraubung. Sie müssen sich auf andere Faktoren verlassen – wie z. B. eine Dichtung, einen O-Ring oder einen Metall-zu-Metall-Kontakt – um eine leckagefreie Abdichtung zu schaffen. Aus diesem Grund werden in der Regel gerade Gewinde in Anwendungen verwendet, in denen der Systemdruck 5000 psi nicht überschreitet.

Gerade Fäden , die auch als parallele Threads bezeichnet werden können oder mechanische Fäden , dienen nicht zum Abdichten, sondern zum Halten einer Mutter auf dem Körper einer Rohrverschraubung. Sie müssen sich auf andere Faktoren verlassen – wie z. B. eine Dichtung, einen O-Ring oder einen Metall-zu-Metall-Kontakt – um eine leckagefreie Abdichtung zu schaffen. Aus diesem Grund werden in der Regel gerade Gewinde in Anwendungen verwendet, in denen der Systemdruck 5000 psi nicht überschreitet.

Um festzustellen, ob Ihre Gewinde gerade oder konisch sind, verwenden Sie einen Messschieber, um den Durchmesser von Scheitel zu Scheitel des Außen- oder Innengewindes am ersten, vierten und letzten vollen Gewinde zu messen. Wenn der Durchmesser an einem männlichen Ende zunimmt oder an einem weiblichen Ende abnimmt, ist das Gewinde konisch. Wenn alle Durchmesser gleich sind, ist das Gewinde ein gerades Gewinde.

Um festzustellen, ob Ihre Gewinde gerade oder konisch sind, verwenden Sie einen Messschieber, um den Durchmesser von Spitze zu Spitze des Außen- oder Innengewindes am ersten, vierten und letzten zu messen ganze Threads.

Wenn der Druck kein entscheidender Faktor ist, hängt die Wahl zwischen geraden oder konischen Gewinden normalerweise von den Vorlieben des Benutzers ab. Bei großen Systemen kann es vorteilhaft sein, an allen Verbindungspunkten den gleichen Gewindetyp zu spezifizieren, um die Verwechslungsgefahr für den Installateur zu verringern.

Gewindedurchmesser messen

Nachdem Sie festgestellt haben, ob Sie mit einem geraden oder einem konischen Gewinde arbeiten, bestimmen Sie im nächsten Schritt den Durchmesser des Gewindes. Verwenden Sie erneut einen Messschieber, um den Nenndurchmesser des Außen- oder Innengewindes von Scheitel zu Scheitel zu messen. Messen Sie für einen geraden Faden jeden vollen Faden. Messen Sie bei konischen Gewinden den vierten oder fünften vollen Gewindegang.

Achten Sie darauf, die Geometrie der Wurzeln und Spitzen Ihres Gewindes zu beachten, um eine korrekte Übereinstimmung zu gewährleisten.

Beachten Sie bei dieser Messung zusätzlich die Geometrie der Wurzeln und Spitzen Ihres Gewindes, um eine korrekte Übereinstimmung zu gewährleisten. Zwei unterschiedliche Scheitel- und Wurzelformen können eine übereinstimmende Durchmessermessung ergeben, sind aber nicht kompatibel, wenn sie miteinander verbunden werden.

Beachten Sie, dass der erhaltene Durchmesser möglicherweise nicht mit der angegebenen Nenngröße für das jeweilige Gewinde übereinstimmt. Diese Variation ist auf einzigartige Industrie- oder Herstellungstoleranzen zurückzuführen. Verwenden Sie die Gewindeidentifikationshilfe Ihres Fittingherstellers, um festzustellen, ob der Durchmesser so nah wie möglich an der richtigen Größe liegt.

Gewindesteigung bestimmen

Im nächsten Schritt wird die Gewindesteigung bestimmt. Verwenden Sie eine Steigungslehre, auch Gewindekamm genannt, und überprüfen Sie das Gewinde mit jeder Form, bis Sie eine perfekte Übereinstimmung finden. Einige gebrochene und metrische Gewindeformen sind sehr ähnlich, daher kann dies etwas Zeit in Anspruch nehmen.

Einführung eines Thread-Standards

Der letzte Schritt besteht darin, den Thread-Standard festzulegen. Nachdem Sie das Geschlecht, den Typ, den Nenndurchmesser und die Steigung Ihres Gewindes bestimmt haben, können Sie den Standard des Gewindes mithilfe einer Gewindeidentifikationshilfe identifizieren. Der Swagelok Leitfaden zur Identifizierung von Gewinden und Endverbindungen erleichtert die Bestimmung Ihres Gewindestandards und die Identifizierung Ihrer Endverbindung.

Der letzte Schritt besteht darin, den Thread-Standard festzulegen. Nachdem Sie das Geschlecht, den Typ, den Nenndurchmesser und die Steigung Ihres Gewindes bestimmt haben, können Sie den Standard des Gewindes mithilfe einer Gewindeidentifikationshilfe identifizieren. Der Swagelok Leitfaden zur Identifizierung von Gewinden und Endverbindungen erleichtert die Bestimmung Ihres Gewindestandards und die Identifizierung Ihrer Endverbindung.

Sind Sie daran interessiert, mehr über die Gewindeerkennung und andere Fähigkeiten zu erfahren, die Ihnen bei der Entwicklung, dem Bau und der Wartung zuverlässiger industrieller Fluidsysteme mit kleinen Bohrungen helfen können? Erwägen Sie, sich für einen Swagelok Essentials-Schulungskurs anzumelden, der an einem für Sie günstigen Ort abgehalten wird. Unsere zertifizierten Trainer haben Fachleuten auf der ganzen Welt geholfen, selbstsicherer und sachkundiger in Bezug auf zuverlässige Systemleistung zu werden. Kontaktieren Sie uns, um mehr zu erfahren – wir helfen Ihnen gerne weiter.

Industrietechnik

- Zahlen und Symbole

- Parallel R, L und C

- Reihen parallel R, L und C

- R, L und C Zusammenfassung

- Bluetooth 5.1 SoC wurde entwickelt, um Designgröße und Kosten zu senken

- Digitaler Zwilling und digitaler Thread:Der innovative Weg, Produktlebenszyklen zu verfolgen

- Gewinde – Gewindebohren und Gewindefräsen

- Leitfaden zur Identifizierung von Spannzangen:So unterscheiden Sie das Spannzangenmodell und die Größe

- Wie bemessen Sie einen Einphasen- und Dreiphasentransformator in kVA? Taschenrechner

- So maximieren Sie den Durchsatz und die Teilequalität beim Gewindeschneiden