Blechbiegen:Grundlagen, Typen und Tipps für Produktdesigner

Im späten 15. Jahrhundert skizzierte Leonardo Da Vinci ein einfaches Walzwerk, das die Möglichkeit des Biegens von Blechen demonstrierte. Diese Skizze wurde jedoch erst 1590 Realität, als Metallarbeiter begannen, zwei schwere Zylinder zu verwenden, um Metalle zu pressen und ihre Dicke und Form zu verändern.

Seit Da Vincis fantastischer Skizze hat sich der Blechbiegeprozess weiterentwickelt; Wir haben heute mehrere Blechbiegetechnologien mit unterschiedlichen Fähigkeiten. Eines ist jedoch über die Jahre konstant geblieben:Der Erfolg Ihres Blechumformungsprojekts beginnt damit, dass Sie die verschiedenen Biegeverfahren und ihre Eignung für verschiedene Konstruktionsszenarien verstehen.

Hier besprechen wir, was Sie über den Blechbiegeprozess wissen sollten. Wenn Sie Ihr Blechumformprojekt gleich beim ersten Mal richtig erledigen möchten, ist dieser Artikel genau das Richtige für Sie!

Der Blechbiegeprozess

Beim Blechbiegeprozess wird eine Kraft auf ein Blechteil ausgeübt, um dessen Geometrie zu verändern. Diese Kraft belastet das Blech über seine Streckgrenze hinaus, wodurch sich das Material physikalisch verformt, ohne zu brechen oder zu versagen.

Die Abkantpresse ist ein häufig verwendetes Werkzeug zum Biegen von Blechen. Es funktioniert, indem ein Stempel auf ein Blech abgesenkt wird, das auf einer Matrize positioniert ist, wodurch die gewünschte Geometrie erzeugt wird.

(Animation des Blechbiegeprozesses. Gemeinfrei über Wikimedia Commons)

Obwohl dieser Prozess ziemlich einfach ist, gibt es beim Blechbiegen mehr, als man denkt. Beispielsweise gibt es mehrere Verfahren zum Biegen von Blechen, die alle ähnlich funktionieren, sich aber im Betrieb unterscheiden. Daher ist die Wahl der idealen Methode der erste Schritt, den Sie unternehmen müssen, um Ihr Blechumformungsprojekt erfolgreich abzuschließen.

6 Blechbiegemethoden

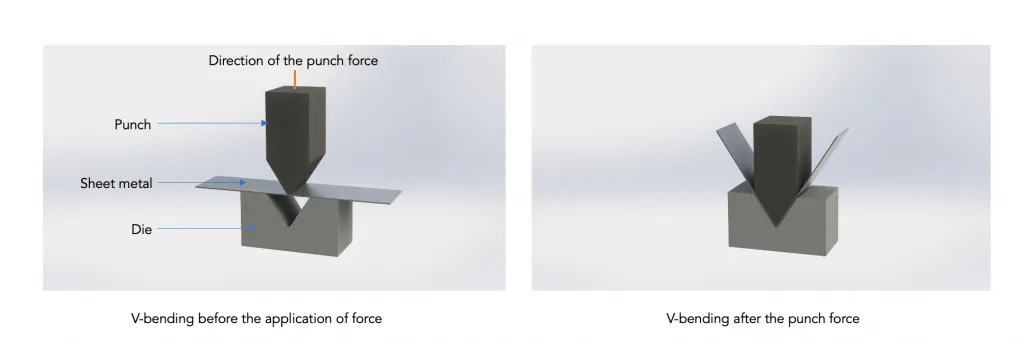

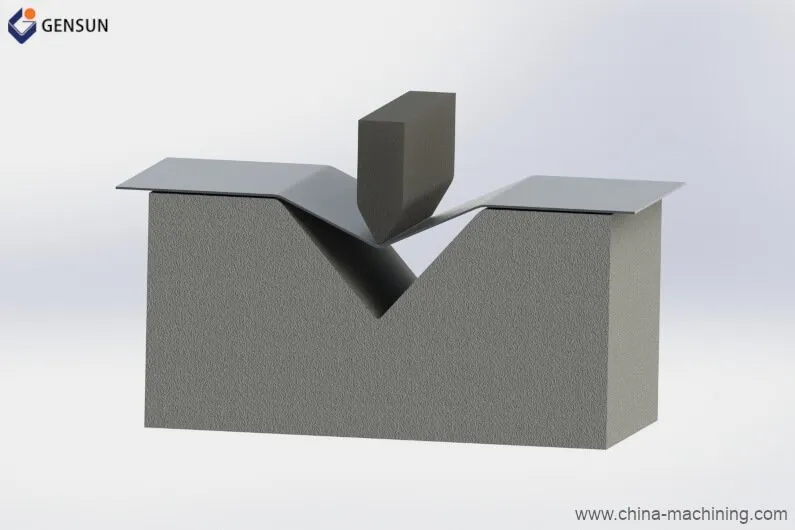

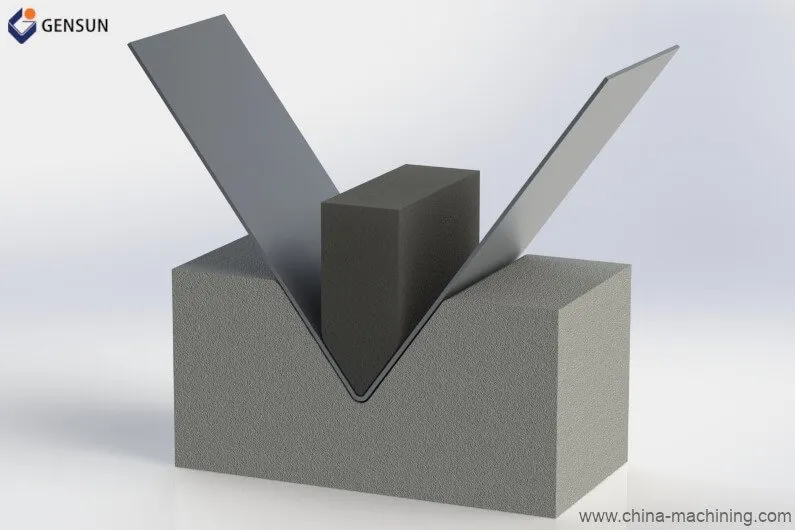

Methode Nr. 1 V-Biegen

Das V-Biegen ist das am weitesten verbreitete Blechbiegeverfahren. Wie der Name schon sagt, verwendet das V-Biegeverfahren eine V-förmige Matrize und einen Stempel, um Metalle in gewünschten Winkeln zu biegen. Der v-förmige Stempel drückt das Blechwerkstück in die „v-förmige“ Nut in der Matrize und formt Bleche mit unterschiedlichen Biegewinkeln. Je nach v-förmigem Stempel- und Matrizenwinkel können Sie beispielsweise spitze, stumpfe oder 90°-Biegewinkel erzielen.

Abbildung 1:Die V-Bending-Methode

Methode Nr. 2 Luftbiegen

Das Luftbiegen ist dem V-Biegeverfahren sehr ähnlich:Es beruht auf einem v-förmigen Stempel und einer Matrize, um Bleche zu biegen. Im Gegensatz zum herkömmlichen V-Biegeverfahren drückt der Stempel beim Luftbiegeverfahren das Blech jedoch nicht in den Boden des Hohlraums. Stattdessen lässt es Platz (oder Luft) unter dem Blech, was eine bessere Kontrolle des Biegewinkels ermöglicht als herkömmliches V-Biegen.

Abbildung 2:Das Luftbiegeverfahren

Nehmen wir zum Beispiel an, Sie haben eine 90° Matrize und einen Stempel. Mit dem Luftbiegeverfahren können Sie beliebige Biegewinkel zwischen 90° und 180° erreichen. Dieses Verfahren gewährleistet auch ein genaueres Ergebnis, da es weniger Rückfederung erfährtㅡ, die die teilweise Wiederherstellung eines gebogenen Blechteils in seine Geometrie beschreibt, bevor die Biegekraft aufgebracht wurde. Rückfederung ist unerwünscht, da sie ungenaue Biegungen verursacht.

Methode Nr. 3 Bodenbildung

Bottoming (oder Bottom Bending) ist eine Art V-Biegung, die auch die Rückfederungsherausforderung löst. Dabei wird das Blech im Biegebereich durch Aufbringen einer zusätzlichen Kraft durch die Stempelspitze nach Abschluss des Biegens verformt.

Abbildung 3:Bodenbiegung

Wie die Air-Bending-Methode bietet Bottoming eine präzise Steuerung des Biegewinkels. Es erfordert jedoch eine Presse mit höherer Tonnage als das Bodenbiegen.

Methode Nr. 4 Wischbiegen

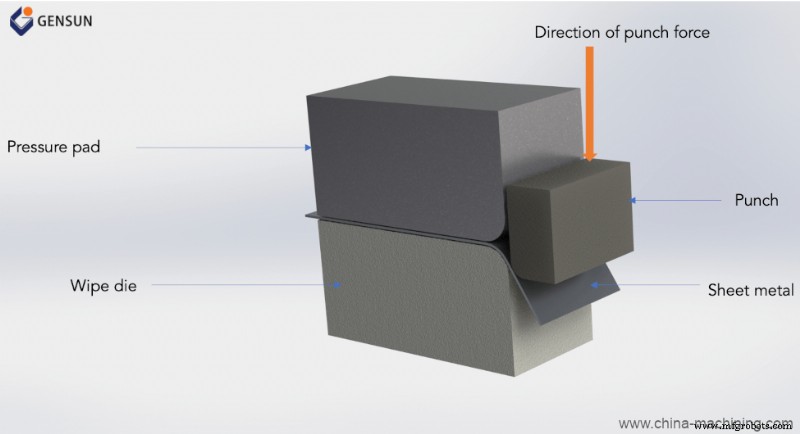

Beim Wischbiegeverfahren wird das Blech durch ein Druckstück gegen eine Wischmatrize gehalten. Der Stempel drückt dann gegen die Kante des Blechs, die über die Matrize und das Druckstück hinausragt, wodurch es über das Ende der Matrize gebogen wird.

Abbildung 4:Wipe-Bending

Diese Methode bietet einen guten mechanischen Vorteil, was bedeutet, dass Sie weniger Kraft aufwenden müssen, um die gewünschten Biegungen (und Biegewinkel) zu erzeugen. Es ist jedoch möglicherweise nicht ideal, um stumpfe Biegewinkel zu erzeugen, da Sie ein komplexeres Gerät benötigen würden, das horizontale Kräfte liefern kann.

Methode Nr. 5 Rollenbiegen

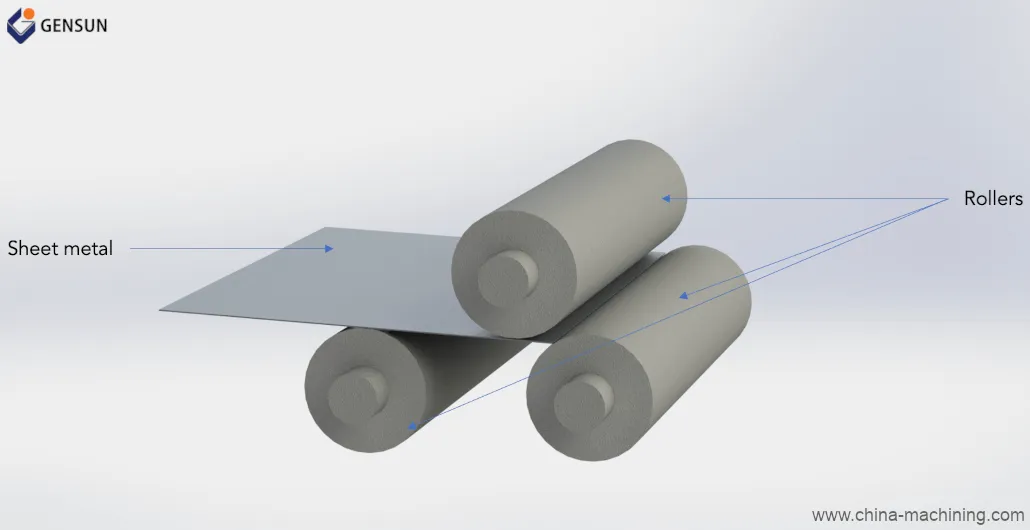

Mit dem Rollbiegeverfahren können Sie Bleche zu Rollen, Rohren, Kegeln oder gebogenen Formen biegen. Dieser einzigartige Blechumformprozess verwendet Rollensätze, die das Metallmaterial auf die gewünschte Krümmung zuführen (und biegen).

Abbildung 5:Rollenbiegung

Durch Rollbiegen können Bleche in verschiedene Querschnittsprofile, bestehend aus mehreren Biegekurven, umgeformt werden. Es ist besonders nützlich für die Herstellung sehr langer Blechteile mit Dicken zwischen 0,004 Zoll und 0,125 Zoll und Breiten von bis zu 20 Zoll. Mit der Rollbiegemaschine können Sie beispielsweise Teile wie Paneele, Schienen und Regale (die normalerweise in Gebäuden für Beleuchtungs-, Dacheindeckungs- und HLK-Anwendungen verwendet werden) herstellen.

Methode Nr. 6 Rotationszugbiegen

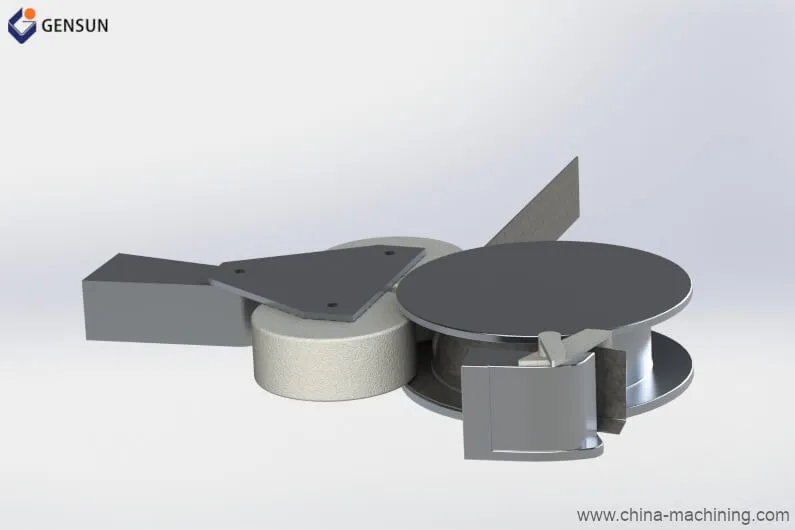

Beim Drehzugbiegen wird das Blech auf eine rotierende Matrize gespannt und um die Matrize gezogen, um eine Geometrie zu bilden, deren Radius dem gewünschten Biegeradius entspricht. Bei diesem Verfahren wird häufig ein interner Stützdorn verwendet, um eine Faltenbildung an der Wand des gebogenen Blechs zu verhindern.

Abbildung 6:Rotationszugbiegen

Das Drehzugbiegeverfahren bietet gegenüber anderen Blechbiegearten einige Vorteile. Anders als beim Wischbiegen und V-Biegen wird beispielsweise die Metalloberfläche nicht zerkratzt. Darüber hinaus kann es Materialien mit stumpfen Biegewinkeln in scharfe Ecken biegen.

Verwandter Beitrag:5 Dinge, die Produktdesigner über Blech-Prototypen wissen sollten

5 Tipps zum Biegen von Blechen

Die folgenden Tipps helfen Ihnen dabei, genaue und zuverlässige Blechteile zu erstellen.

- Stellen Sie sicher, dass sich die Biegung in Bereichen befindet, in denen genügend Material vorhanden ist.

- Verwenden Sie einen einzigen Biegeradius für alle Biegungen, um zusätzliche Werkzeuge zu vermeiden.

- Stellen Sie sicher, dass der innere Biegeradius gleich (oder größer als) der Blechdicke ist.

- Biegen Sie harte Materialien senkrecht zur Walzrichtung, um Brüche zu vermeiden.

- Vermeiden Sie es, Merkmale wie Löcher und Schlitze sehr nahe an der Biegung zu entwerfen, da dies das Merkmal verzerren kann. In der Regel müssen Sie alle Elemente in einem Abstand von mindestens der dreifachen Blechdicke von der Biegung fernhalten.

- Arbeiten Sie mit einer Maschinenwerkstatt zusammen, die nachweislich hochwertige Dienstleistungen im Bereich der Blechumformung anbietet.

Gensun Precision Machining ist ein führender Dienstleister für Blechumformung in ganz Asien. Wir bieten Unternehmen aus den unterschiedlichsten Branchen hochwertige Biegedienstleistungen an. Darüber hinaus ergänzen unsere Blechbiegedienste unsere anderen Fertigungsmöglichkeiten (wie 3D-Druck und CNC-Bearbeitung) und bieten Ihnen eine allumfassende Fertigungslösung.

Erfahren Sie mehr über unsere Biegeservices.

Industrietechnik

- 5 Tipps für die Blechkonstruktion

- Blechkonstruktion:Tipps und Tricks

- Was ist Blech? - Definition, Typen und Verwendungen

- Definition, Arten und Prozesse des Metallgusses

- Scharniere für Blechgehäuse

- Verwendung von perforiertem Blech zur Belüftung

- Scharniere für Ihre Blechgehäuse

- Blechbiegen

- Designtipps zum Biegen von Blech

- 5 Dinge, die Produktdesigner über Blechprototypen wissen sollten