Auswahl einer Herstellungsmethode für elektronische Gehäuse

Elektronische Geräte sind überall, von Smartphones und Laptops für Verbraucher bis hin zu hochentwickelten medizinischen Geräten, kritischen Flugsteuerungen für Flugzeuge sowie Sicherheits-, Leistungs- und Unterhaltungssystemen in elektronischen und anderen Fahrzeugen.

Trotz ihrer sehr unterschiedlichen Anwendungen haben viele elektronische Geräte mindestens eines gemeinsam – die Leiterplatten und andere Komponenten, die sie zum Laufen bringen, befinden sich alle in einem Gehäuse.

Ein kundenspezifisches Gehäuse kann dazu beitragen, dass sich Verbraucher- und Computerelektronikprodukte von handelsüblichen Konkurrenten abheben. Andere Gehäuse bieten praktischere Vorteile, wie z. B. den Schutz von Industrie- und anderen Geräten vor Feuchtigkeit, Hitze oder Chemikalien und anderen Gefahren.

Es stehen verschiedene Herstellungsverfahren zur Verfügung, um ein Gehäuse zu schaffen, das die Leistung und Ästhetik erfüllt, die die meisten elektronischen Geräte erfordern. Diese Dienstleistungen können ein Projekt vom Prototyping bis zur Kleinserienproduktion führen und gleichzeitig die Markteinführungszeit verkürzen und im Laufe der Zeit zu Einsparungen führen.

Diese Einführung behandelt die Vor- und Nachteile der einzelnen Prozesse zur Herstellung von Gehäusen, einschließlich Designüberlegungen, Material- und Montageoptionen sowie fortschrittliche Fertigungstechniken.

Dieses aus Kunststoff geformte Gehäuse ist eigentlich eine Baugruppe aus mehreren Teilen.

Dieses aus Kunststoff geformte Gehäuse ist eigentlich eine Baugruppe aus mehreren Teilen. Spritzguss

Kunststoffspritzguss produziert starke, langlebige Teile. Das macht es zu einer guten Wahl für medizinische und andere kleine Handheld-Geräte wie Fernbedienungen, Laptop-Docks und Teile für Smartphone-Gehäuse. Die Oberflächen reichen von fast glänzend bis matt. Sie können auch klare Teile für Knöpfe, Linsen oder Lichtleiter erhalten. Je nach Geometrie kann es schwierig sein, größere Teile intern herzustellen, und sie könnten besser für unser Naben-Fertigungsnetzwerk geeignet sein.

Kunststoff-Formteile bieten eine leichte Option für die Gehäusekonstruktion.

Kunststoff-Formteile bieten eine leichte Option für die Gehäusekonstruktion. Der Prototyp-Spritzgussprozess liefert Teile innerhalb weniger Tage und trägt dazu bei, die Produktentwicklungszyklen um Wochen, manchmal Monate, zu verkürzen. Prototyping auf diese Weise kann teurer sein, wenn es vor der Produktion iteriert wird, aber es kann auch als Brücke zur Produktion dienen. Da Kunden nach größeren Mengen an Teilen suchen, bietet unser On-Demand-Fertigungsprozess unbegrenzte Schüsse aus jeder Form.

Runde CNC-Schaftfräser erstellen die Aluminiumformen, die Spritzgussteile herstellen, daher sollten die Konstruktionen einen Radius oder eine gewisse Rundung dort enthalten, wo Teileböden auf Wände treffen und an den Oberseiten von Wänden. Das Design von Protolabs für die Herstellbarkeitsanalyse kann erkennen, wo sich Radien in einem Teil befinden. Die standardmäßige Konstruktionsprüfung bewertet auch die Wandstärke, bei der die Konsistenz den Kunststofffluss in die Form verbessert, um ein qualitativ hochwertiges Teil herzustellen. Seitliche Aktionen erzeugen Löcher für Anschlüsse oder Netzteile.

ABS/PC-Mischungen und glasfaserverstärktes Nylon gehören zu den Materialien, die Spritzgussteilen die beste Haltbarkeit verleihen.

Ein medizinisches Instrumentengehäuse oder ein anderes Gehäuse, das mit Schrauben oder Bolzen an einem Gegenstück befestigt wird, ist ein Kandidat für das Insert-Molding, ein fortschrittliches Herstellungsverfahren, bei dem Metalleinsätze mit Gewinde in die Form eingelegt werden, bevor der Kunststoff gespritzt wird. Ein weiteres fortschrittliches Verfahren, das Umspritzen, beinhaltet das Formen einer weichen Kunststoff- oder Flüssigsilikonkautschukkomponente auf ein bereits geformtes Hartkunststoffteil oder Substrat. Die beiden Teile werden chemisch oder mechanisch dauerhaft miteinander verbunden.

Die Lieferzeit für Spritzgussteile beträgt in der Regel 15 Tage.

Blech ist eine beliebte Option für Gehäuse und bietet eine Vielzahl potenzieller Merkmale, wie z. B. Flanschschlitze und Schrauben Löcher mit Senkungen.

Blech ist eine beliebte Option für Gehäuse und bietet eine Vielzahl potenzieller Merkmale, wie z. B. Flanschschlitze und Schrauben Löcher mit Senkungen. Blechherstellung

Der Standardprozess für die Herstellung von Gehäusen für Computerteile, Schaltschränke und Stromschienen für die Elektronik ist die Blechfertigung. Blechgehäuse oder -teile werden aus einem dünnen, flachen Stück Metall geschnitten, mit einer Abkantpresse oder einem Bieger in Form gebogen und manchmal geschweißt. Löcher für Kabel oder Lüftungsschlitze werden aus dem Blech lasergeschnitten, bevor das Biegen beginnt. Obwohl leicht, sind Metallgehäuse sehr langlebig und das Material ist in der Regel erschwinglich.

Aufgrund der Einschränkungen und Sicherheitsbedenken, die mit dem manuellen Biegen eines Metallstücks verbunden sind, müssen Konstruktionen wahrscheinlich weniger komplex sein. Mit weniger Materialauswahl als bei anderen Verfahren werden die meisten Blechgehäuse aus Aluminium oder Edelstahl hergestellt.

Wir haben Tausende von Blech-Hardware-Optionen zum Integrieren von Muttern, Stiften, Bolzen und anderen Verbindern oder Abstandshaltern mit oder ohne Gewinde, um Platz zwischen verbundenen Teilen zu schaffen.

Pulverbeschichtung – wie eine Trockenfarbe, die auf jedes elektrisch leitfähige Metall aufgetragen und eingebrannt wird – ist eine beliebte Oberflächenbehandlung für Metallgehäuse. Es ist schneller, billiger und haltbarer als Farbe, besonders im Freien. Außerdem sieht es toll aus.

Bei einem kastenförmigen Gehäuse können kleine Kerben oder Biegeaussparungen verhindern, dass sich das Metall nach außen wölbt und einen kleinen Spalt hinterlässt, wo zwei Flansche zusammenkommen. Oder diese Bereiche können glatt geschliffen, geschweißt und pulverbeschichtet werden, sodass sie wie ein massives Teil aussehen. Zwei Konstruktionsmerkmale, die Sie berücksichtigen sollten, wenn Sie scharfe Kanten an Blechgehäuseteilen beseitigen möchten, einen Radius – oder eine abgerundete Ecke – oder eine abgewinkelte/abgeschrägte Ecke, die als Fase bezeichnet wird.

Ein Kunde benötigt möglicherweise nur eine kleine Anzahl von Blechgehäusen. Aber sobald das Setup vorhanden ist, um sie zu produzieren, kostet es weniger, mehr zu produzieren. Teile können innerhalb von drei Werktagen verfügbar sein, aber Pulverbeschichtung, Hardwareinstallation und Schweißen können ein oder zwei Tage länger dauern.

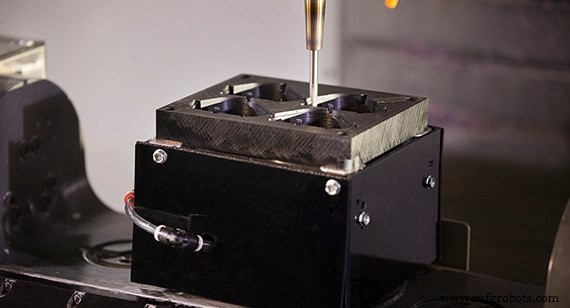

Ein Schaftfräser bearbeitet ein Gehäuse.

Ein Schaftfräser bearbeitet ein Gehäuse. CNC-Bearbeitung

Geschwindigkeit ist der wichtigste Grund für die Verwendung von CNC-Bearbeitung zur Herstellung von Elektronikgehäusen, wobei die Teile in ein bis drei Werktagen fertig sind. Sie können auch komplexere Designs bearbeiten, die Herstellung kann jedoch etwas länger dauern. Bearbeitete Teile sind langlebig und unser CNC-Bearbeitungsprozess verwendet die meisten Kunststoffe, die für das Spritzgießen verfügbar sind, und die meisten Metalle, die in der Blechherstellung verwendet werden.

Die meisten bearbeiteten Gehäuse sind Einzelanfertigungen für die Erstellung eines speziellen Ersatzteils oder das Prototyping eines neuen Designs. Da die maschinelle Bearbeitung ein subtraktiver Prozess ist, bei dem das Teil oder Gehäuse aus einem Materialblock geschnitten wird, ist sie etwas teurer. Ab einer Bestellmenge von 150 Teilen kann es langfristig günstiger sein, auf Blechfertigung oder Spritzguss umzusteigen.

Kunststoffteile werden gefräst verschickt, daher können einige Werkzeugspuren sichtbar sein. Metallteile können perlgestrahlt werden, um eine matte Oberfläche zu erhalten. Metallteile können auch eloxiert oder chemisch beschichtet werden, um sie vor Korrosion zu schützen.

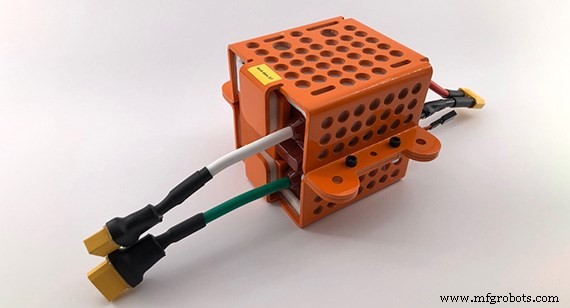

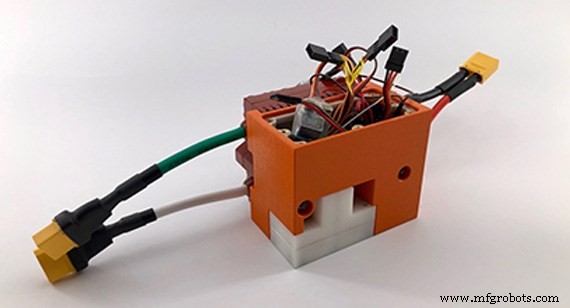

3D-Druck ermöglicht hochgradig kundenspezifische Gehäuse aus langlebigen Materialien.

3D-Druck ermöglicht hochgradig kundenspezifische Gehäuse aus langlebigen Materialien. 3D-Druck

Stereolithographie (SLA), selektives Lasersintern (SLS) und Multi Jet Fusion (MJF) sind die wichtigsten industriellen 3D-Druckverfahren, die zur Herstellung von Gehäusen für elektronische Verbraucherprodukte und Industrieanlagen verwendet werden. Alle drei können innerhalb eines Tages Prototypen oder Teile für den Endverbrauch herstellen.

Bei der Stereolithographie wird ein UV-Laser verwendet, der auf die Oberfläche eines flüssigen duroplastischen Harzes zeichnet, um Teile aus Tausenden von Materialschichten zu bauen. Dies führt zu einer glatten Oberflächenbeschaffenheit des Teils. Es erstellt Konzeptmodelle, kosmetische Prototypen und komplexe Teile mit komplizierten Geometrien. Beim Prototyping können Designer ein durchsichtiges Gehäuse drucken lassen, um zu sehen, wie Leiterplatten und andere Komponenten passen. Einige Prototypen elektronischer Gehäuse testen den Luftstrom, indem sie kleine Blöcke enthalten, die Transistoren und andere Komponenten darstellen, und Rauch in die Box schicken, um zu sehen, wie er zirkuliert. Ebenso wie beim Spritzgießen können auch funktional klare Teile für Knöpfe, Linsen oder Lichtleiter gedruckt werden.

SLS und MJF sind in der Lage, langlebige Gehäuse mit chemikalien- und hitzebeständigen Eigenschaften zu drucken.

SLS und MJF sind in der Lage, langlebige Gehäuse mit chemikalien- und hitzebeständigen Eigenschaften zu drucken. Während sowohl SLS als auch MJF robuste, langlebige Nylongehäuse herstellen, unterscheiden sie sich geringfügig in der Art und Weise, wie die Materialien verarbeitet werden. Selektives Lasersintern verwendet einen computergesteuerten C02-Laser, um Schichten aus pulverförmigen Materialien von unten nach oben zu verschmelzen. Multi Jet Fusion trägt selektiv Schmelz- und Detaillierungsmittel über ein Bett aus Nylonpulver auf, wobei Heizelemente verwendet werden, um Schichten zu verschmelzen, um eine feste Komponente zu bilden. Beide Prozesse führen zu einem strukturierten Finish, das dem Denim-Blue-Jeans-Material sehr ähnlich ist. Die meisten Materialoptionen für SLS und MJF (sowohl gefüllte als auch ungefüllte Materialien) bieten chemische und hitzebeständige Eigenschaften, was sie zu idealen Kandidaten für Gehäuse für den Endverbrauch macht. Darüber hinaus können diese Materialien Teile mit Flexibilität produzieren, wie z. B. bewegliche Scharniere oder Schnappmerkmale, wodurch sie ideal für einteilige Gehäuse sind, die sichere Verbindungen erfordern.

Selektives Lasersintern und Multi Jet Fusion sind ideal für die Kleinserienfertigung. Dies können Hunderte von Teilen sein, obwohl Bestellungen für kleinere Gehäuse leicht in die Tausende gehen können. Nylon-Pulverbetttechnologien gehören zu den schnellsten 3D-Druckverfahren, daher haben sie im Allgemeinen den niedrigsten Preis pro Teil, insbesondere bei größeren Mengen

Industrietechnik

- Leiterplattenfertigung für 5G

- Scharniere für Blechgehäuse

- Bare-Metal-Oberflächen für Ihre Blechteile und Gehäuse

- Passivierung für Edelstahlteile und Gehäuse

- Scharniere für Ihre Blechgehäuse

- Eine Kurzanleitung für die Präzisionsbearbeitung von Metallteilen

- Inspektionsmethode für 3D-gedruckte Teile (Teil 3)

- 5 Schneidprozess für Metall in der Fertigung

- Auswahl eines Anbieters für abgeschnittene Metallteile

- Polieren von Metallteilen für 3D-gedruckte medizinische Geräte