Designs, die wir lieben:Spritzguss

Es gibt viele Designelemente, die wir gerne in Modellen sehen, die dazu bestimmt sind, Spritzgussteile zu werden. Manchmal bekommen wir Modelle, die es einfach drauf haben. Sie können sagen, dass der Designer/Ingenieur ein ausgezeichnetes Gespür dafür hat, was Sie mit dem Prozess tun können und was nicht, und alles beginnt mit soliden Kenntnissen darüber, wie Spritzgießen funktioniert.

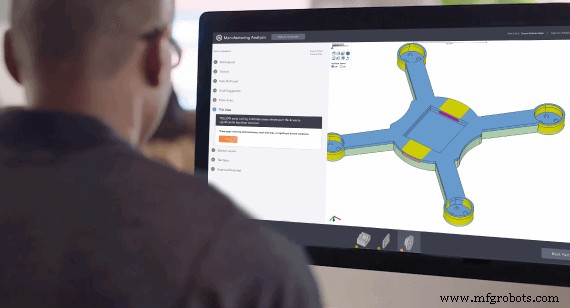

Holen Sie sich Ihr Design für die Formprüfung!

Wenn Sie ein Formteil wünschen, sollten Ihre Entwürfe für diesen Prozess sprechen. Wir können Ihr CAD überprüfen und frühzeitig feststellen, ob das Teil für die Formbarkeit ausgelegt ist, oder wir können die Verwendung einer anderen Option wie 3D-Druck oder CNC-Bearbeitung vorschlagen. Wir können sogar kleine Änderungen vorschlagen, die einen großen Unterschied machen können, sobald die Produktion von Teilen beginnt. Dieses erste Feedback zu erhalten, kann Ihnen später eine Menge Kopfschmerzen, Zeit und Geld ersparen.

Abkühlung:Wie sich die Dicke auf Teile auswirkt

Konstruieren Sie Ihre Formteile unter Berücksichtigung der Wandstärke? Wir lieben es, einheitliche Wandstärken in Modellen zu sehen. Es lässt uns wissen, dass Sie visualisiert haben, wie Formteile abkühlen und aushärten. Gleichmäßige Wandstärken zwischen 0,060 und 0,120 Zoll (1,5-3,0 mm) an Teilen sind entscheidend um sicherzustellen, dass die Teile gleichmäßig abkühlen. Anders ausgedrückt:Achten Sie darauf, nicht zu viel Gewicht zu sparen, da sonst Teile zu spröde oder schwer zu füllen sind.

Abgesehen von der Verwendung einheitlicher Dicken könnten Sie beim Entwerfen dünner Wände Folgendes erhalten:

- Knacken

- unterdrückte Abkühlung und möglicherweise Verwerfung, wenn sie von dicken Wänden umgeben sind

- unvollständige Füllung oder Shorts

- schwache Bindenähte und Bruchstellen

- übermäßiger / vorzeitiger Verschleiß an der Trennlinie

Machen Sie Ihre Wände zu dick und Sie bekommen andere funktionale Durcheinander:

- untergehen

- Porosität

- verziehen

- Fließlinien

#1 Draft Picks ODER Hinzufügen von 1 Grad für die Trennung

Entwurf ist der (oft) leichte Winkel, der an Teilen angebracht ist, um sicherzustellen, dass sie ohne Beschädigung leicht aus einer Form herausspringen können. Hoffentlich fügen Sie den Entwurf automatisch hinzu. Wenn Sie im Design ein Teil ohne Formschräge erstellen, haben Sie möglicherweise Schwierigkeiten, es am Ende hinzuzufügen. Wir empfehlen auch, nicht zu erwarten, dass Ihr Lieferant entscheidet, wo der Entwurf sein soll und wo nicht. Dies ist riskant, wenn sie ein Teil an Ihre Baugruppe liefern. Die Angabe von Entwurfspositionen in Ihrem Design kann dem Formenbauer die richtige Geschichte erzählen. Was wir am Entwurf lieben, ist, wie einfach es ist, ihn in Ihre Modelle einzufügen, also fügen Sie Ihren Entwürfen immer etwas hinzu.

Durch die Formschräge können die Teile ohne zusätzliche Belastung leicht angestoßen oder aus der Form geschoben werden. Wir verwenden oft Kochbeispiele wie Waffeleisen oder Gugelhupfpfannen. Jeder hat einen gesunden Luftzug, damit das Backgut frei aus seiner Form fallen kann.

Kosmetische Teile benötigen mehr Formschräge, insbesondere beim Auftragen von Texturen und Polituren. Funktionsteile benötigen möglicherweise nicht so viel Formschräge, aber 1 Grad sollte die minimale Formschräge sein, die beim Spritzgießen berücksichtigt wird, insbesondere wenn Aluminiumwerkzeuge verwendet werden. Außerdem ist die Zahl „1“ einfacher zu tippen als „0,5“ für ein halbes Grad. Denken Sie beim Hinzufügen von Entwürfen einfach an die Zahl 1 (mindestens).

Zugluft in Kombination mit gleichmäßigen Wanddicken ermöglicht es dem Teil, innerhalb der Form abzukühlen, ohne sich zu verklemmen oder zu verdrehen, was zu einer inneren Spannung des Teils und der Form führen würde. Wenn Ihr Teil Kartoffelchips ist Innerhalb der Form erhöht die zusätzliche Verriegelungskraft der Teilebindung das Auswurfsystem zusätzlich und kann Auswerferstifte und andere Komponenten verbiegen, was zu Schäden an Formen und Ausfallzeiten führen kann. Im schlimmsten Fall kann ein Mangel an Formschräge Aluminium- und Stahlelemente in der Form brechen und eine kostspielige Reparatur sowohl in Dollar als auch in der Zeit verursachen.

Warum wir Radien lieben (und warum Sie das auch sollten)

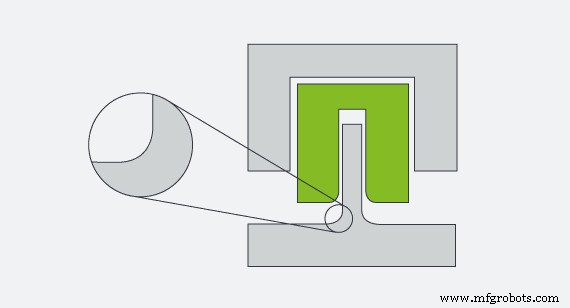

Beim Spritzgießen lassen wir geschmolzenes Harz durch einen Hohlraum fließen. Harz hasst es, in eine scharfe Ecke gezwungen zu werden – besonders wenn es abkühlt und sich entspannt. Radien tragen dazu bei, Scherung und Turbulenzen zu reduzieren, die durch scharfe Ecken und abrupte Strömungsänderungen entstehen. Eine scharfe Kante an Ihren Teilen möchte sich natürlich entspannen und einen kleinen Radius bilden, geben Sie ihr also etwas, das sie widerspiegeln möchte – eine Kurve und keine scharfe Ecke. Das Hinzufügen von Radien zu Innenecken Ihrer Teilegeometrie ist entscheidend, damit ein Teil sauber aus der Form ausgeworfen werden kann.

Sich fertig machen! Setzen Sie Ihre Visualisierungshüte und -brillen auf – Ihr Teil ist die positive Form. Die Form ist die in zwei Hälften geteilte Negativform. Eine Innenecke auf Ihrem Teil ist also eine Außenecke auf der Form. Wenn das Teil abkühlt, schrumpft es. Wenn dies der Fall ist, wird die Innenecke des Teils stärker gegen die Außenecke der Form gedrückt. Wenn diese äußere Ecke der Form scharf ist, schmiegt sich das Kunststoffteil schließlich an eine scharfe Kante. Das führt zum Greifen oder Kneifen an dieser scharfen Ecke, wodurch ein Greifen oder Binden entsteht. Auswerfersysteme müssen diesen Greifer wegdrücken, und das erzeugt Spannungen in der Form und am Teil. Am Ende haben Sie gebrochene Teile, möglicherweise gebrochene Formen und schlecht verarbeitete Teile, während der Former versucht, das Risiko sowohl für die Form als auch für die Kundenteile zu verringern.

Wenn Sie Durchgangskerne verwenden, um teure Werkzeuge wie Heber, Nocken und andere hinterschnittene Umformtechnologien zu eliminieren, benötigen diese auch Radien an den Ecken. Viel zu oft schaffen wir Lösungen zur Kostenreduzierung, indem wir die Hinterschneidung durch das Teil projizieren, um den Durchgangskern zu bilden, ohne Eckenaussparungen zu schaffen oder Platz für Radien hinzuzufügen, um das Auswerfen des Teils aus der Form zu unterstützen. Fazit:Radien nicht vergessen.

Das Harz dreht sich rund und rund und es kommt hier raus

Es scheint lustig, dies erfahrenen Teiledesignern zu sagen, aber denken Sie daran:Spritzgussmodelle benötigen eine Öffnung (Anguß), um Harz in den Hohlraum zu drücken, und Auswerferstifte, um das Teil aus der Form zu drücken. Das wussten Sie wahrscheinlich, und das freut uns. Hier sind noch ein paar weitere Tipps, um sicherzustellen, dass Ihre Designs zum Formen bereit sind.

Standardmäßiges Spritzgießen mit einer Kavität und Spritzgießen mit schneller Wendezeit verwenden standardmäßig den Laschenanschnitt. Es ist einfach, effektiv und erfordert keine spezielle Hardware, um es zu ermöglichen. Verbraucher sind daran gewöhnt, Teile aus der Massenproduktion mit verdeckten oder getarnten Anschnitten zu sehen. Im Allgemeinen zahlen Unternehmen erhebliche Vorabkosten, um ein spezielles Gating hinzuzufügen, um dies zu verbergen. Es ist kostspielig und erfordert längere Zeitpläne, um Ihr Tor zu verbergen. Ein Laschenanguss benötigt keine Zeit, er muss nur an der Trennlinie geschnitten werden und – Boom – Sie können mit dem Formen von Teilen beginnen.

Auswerferstifte sind erforderlich. Sie sind einfach und effektiv. Die gute Nachricht ist, dass ein Teil normalerweise eine Showseite und eine Nichtshowseite hat. Die nicht sichtbare Seite befindet sich innerhalb der Baugruppe – die Innenseite der Schale oder des Gehäuses. Wo Sie möglicherweise Schwierigkeiten haben, ist, wenn Sie so etwas wie eine Seifenschale herstellen, bei der das Innere die Schauseite ist. Denken Sie daran, dass das Teil beim Abkühlen auf die Form schrumpft. Das könnte dazu führen, dass es an der Form kleben bleibt, sodass der Former die Innenseite des Teils auf der Auswerferseite platzieren muss, und es wären auch Auswerferstifte erforderlich, um das jetzt kleinere Teil vom Formkern zu drücken. Dies hinterlässt kleine runde Merkmale auf der Innenseite unserer Seifenschale, dem Fluch der Seifenschalenindustrie.

Wir lieben es, CAD-Dateien zu sehen, bei denen es offensichtlich ist, dass der Designer den Spritzgussprozess berücksichtigt hat. Was uns noch mehr gefällt, ist, wenn Sie Ihre CAD-Datei frühzeitig hochladen, um Feedback zu Ihrer Geometrie und unserem Herstellungsprozess zu erhalten. Wenn Sie noch nicht alle Regeln verstanden haben, beginnen Sie schon früh im Design einen Dialog mit uns, damit wir Sie in kürzester Zeit zum besten Teil führen können. Zu warten, bis Ihr Design fertig ist, kann Sie überraschen, wenn der Former nach Änderungen fragt. Es könnte auch zusätzliche Teile in Ihrer Baugruppe direkt in dem Moment betreffen, in dem Sie zum Kauf bereit sind.

Das sind einige der Dinge, die wir gerne in CAD-Modellen für den Spritzguss sehen. Lesen Sie mehr über die Designelemente, die wir in unseren anderen Servicebereichen lieben:CNC-Bearbeitung, 3D-Druck und Blechbearbeitung.

Industrietechnik

- Spritzgussteil-Design Teil 5:Entwurf

- Warum ist die Formschräge beim Spritzgießen so wichtig?

- Was ist Reaktionsspritzguss

- Guss vs. Spritzguss

- Thermoformen vs. Reaktionsspritzgießen (RIM)

- Spritzguss vs. Reaktionsspritzguss (RIM)

- Gießformen vs. Reaktionsspritzgießen

- Aluminium-Spritzguss in der Produktherstellung

- Hinterschnitt-Spritzguss:Effektive Nutzung von Hinterschnitten in Spritzgusskonstruktionen

- Materialoptionen für Spritzguss