Hinterschnitt-Spritzguss:Effektive Nutzung von Hinterschnitten in Spritzgusskonstruktionen

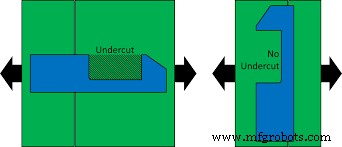

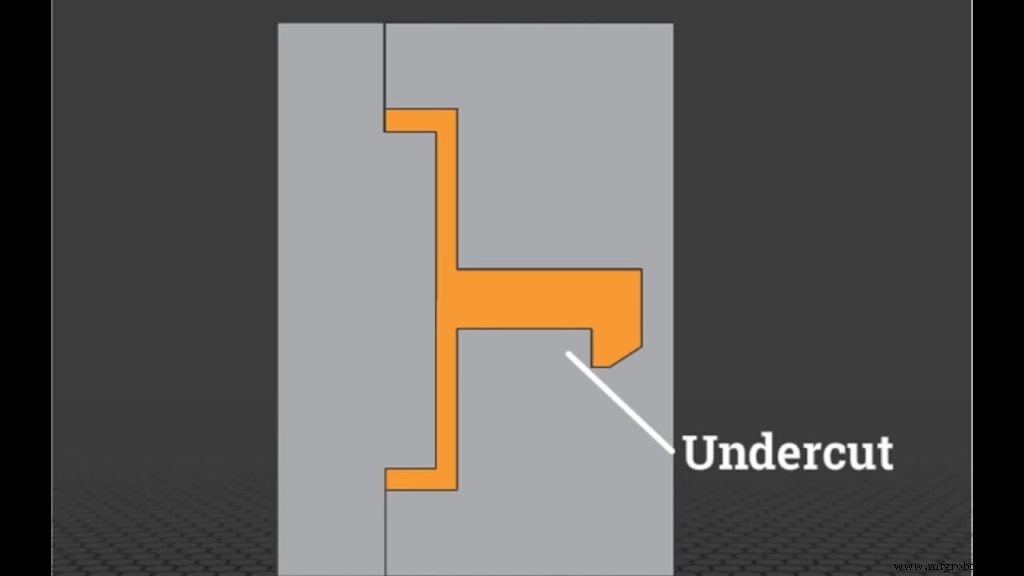

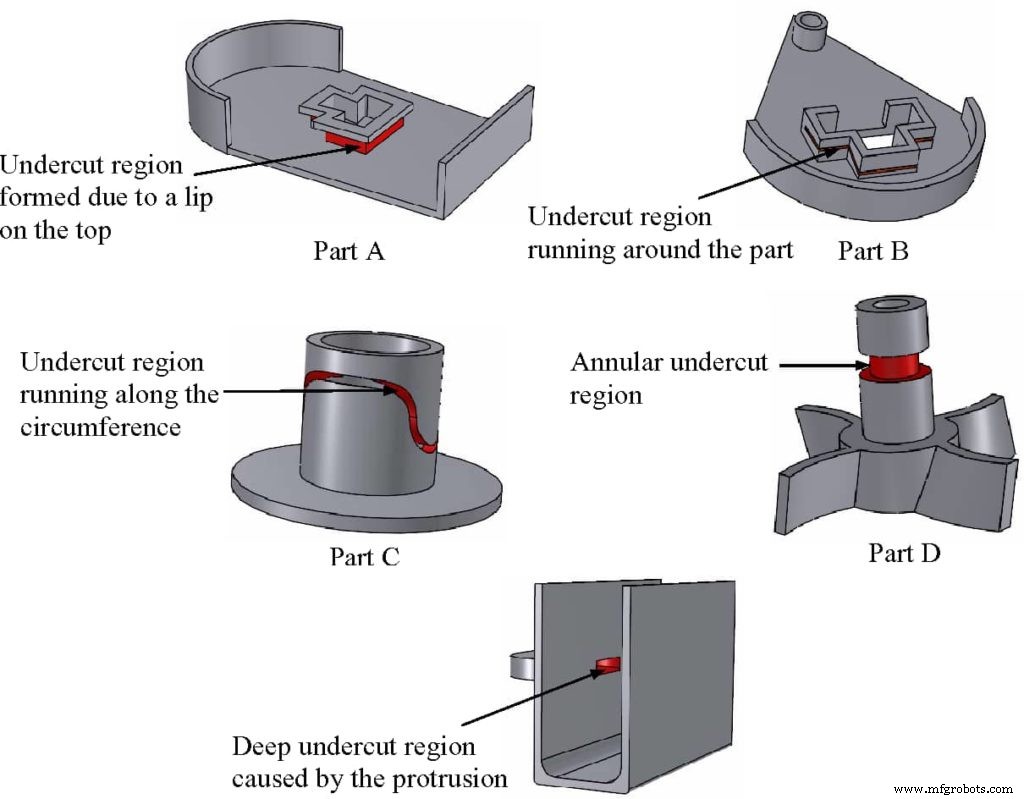

Das hinterschnittene Spritzgießen befasst sich mit komplexen Formen und Designs, die verhindern, dass das Teil ohne Beschädigung aus der Form entfernt wird. Hinterschneidungsmerkmale beim Spritzgießen erhöhen im Allgemeinen die Gesamtkomplexität und die damit verbundenen Kosten jeder Konstruktion. Aus diesen Gründen ist es besser, sie nach Möglichkeit zu vermeiden.

In diesem Artikel werden wir im Detail untersuchen, was Hinterschneidungen beim Spritzgießen sind, und verschiedene Methoden, die zum Erstellen von Hinterschneidungen verwendet werden.

Hinterschneidungen im Spritzguss:Ein kurzer Überblick

Hinterschnittformen ist ein wesentlicher Prozess zum Erstellen von Haken, Rillen und anderen Elementen, die sich direkt auf die Funktionalität Ihres Teils auswirken. Folglich ist es absolut notwendig, Hinterschnitte einzufügen, wenn Ihr Spritzgussdesign diese Merkmale aufweist.

Was macht Unterschnitte also so wichtig, dass Sie sie in manchen Designs nicht vermeiden können? Hier sind die 5 häufigsten Szenarien, in denen hinterschnittenes Spritzgießen erforderlich wird.

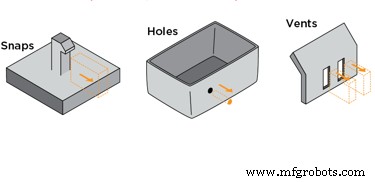

- Verriegelungsfunktionen: Schnapp- oder Verriegelungsmerkmale oder ähnliches, das eine einfachere Montage und Funktion ermöglicht.

- Seitenlöcher: Dies ist häufiger in der Unterhaltungselektronik, aber nicht ausschließlich in diesem Bereich. Seitliche Löcher ermöglichen es Ihnen, Tasten, Anschlüsse oder andere Zugangspunkte in der Gehäuseeinheit hinzuzufügen.

- Widerhakenbeschläge: Widerhaken gehören zu den häufigsten Komponenten, die den Luftstrom steuern. In medizinischen Anwendungen spielen Kunststoffstege in vielen Geräten eine entscheidende Rolle.

- Vertikale Fäden: Mehrere Anschlüsse, Schläuche und andere Komponenten erfordern vertikale Gewinde für eine sichere Verbindung, die leichten Spannungen und Belastungen standhalten kann.

- Benutzerdefinierte Einfügungen: Jedes kundenspezifische Merkmal, das spezielle Designelemente erfordert und möglicherweise nicht parallel zum Formzug verläuft.

Glücklicherweise gibt es einige Möglichkeiten, die es Experten ermöglichen, die Komplexität zu vermeiden, die mit dem Hinterschnitt-Kunststoff-Spritzgussverfahren verbunden ist. Die meisten erfordern, dass Sie einige Designänderungen und -verfeinerungen vornehmen, um sicherzustellen, dass der Hinterschnitt den regulären Auswurfprozess nicht behindert. Daher behalten Sie das gleiche Maß an Funktionalität bei, während Sie die Gesamtkomplexität des Prozesses und die zusätzlichen Kosten vermeiden.

5 Möglichkeiten, erfolgreiche Hinterschneidungen in Formteilen zu erzeugen

Der Umgang mit Hinterschneidungen ist komplex und erfordert tiefes technisches Wissen. Es gibt jedoch Möglichkeiten, sie erfolgreich zu bewältigen, indem Sie Ihr Design verbessern und Ihre Abläufe optimieren. Hier sind 5 Möglichkeiten, wie Sie effektiv mit hinterschnittenen Formen umgehen können.

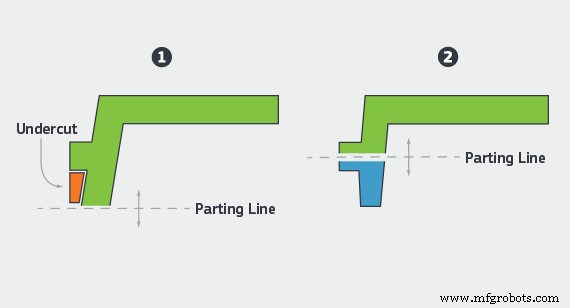

1. Trennlinien positionieren

Die Trennlinie ist die Schnittebene zwischen beiden Formen. Indem Sie die Trennlinie direkt auf dem hervorstehenden Merkmal positionieren, können Sie das Unterschneidungsproblem vermeiden. Der Grund dafür ist, dass, wenn das Merkmal durch die Trennlinie in zwei Hälften geteilt wird, das Teil aus der Form ausgeworfen werden kann, ohne dass eine Hinterschneidung vorhanden ist. Sehen Sie sich die Abbildung unten an, um zu sehen, wie es funktioniert.

Die Technik ist jedoch auch mit einigen Einschränkungen verbunden. Die Platzierung Ihrer Trennlinie hängt von einer Vielzahl von Faktoren ab, beginnend mit Geometrie, Materialeigenschaften, Fließeigenschaften und anderen Merkmalen des Teils.

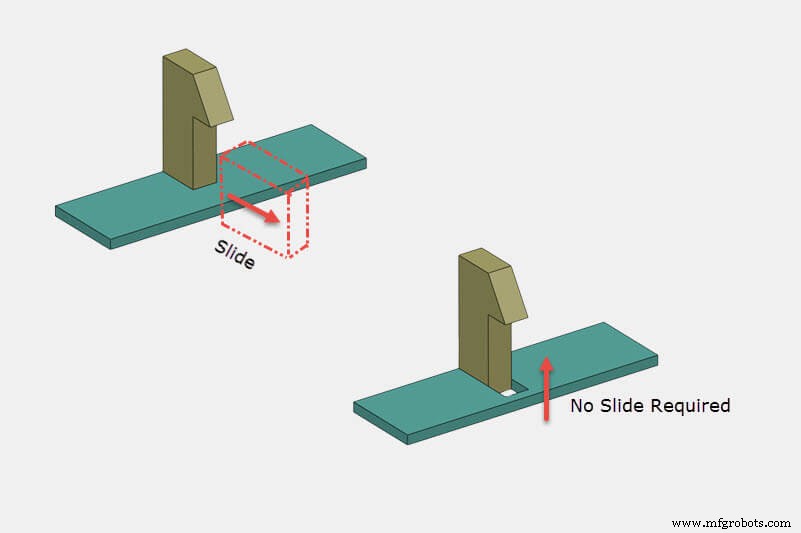

2. Verwenden Sie die Nebenaktionsfunktion

In einer Situation, in der der Unterschnitt absolut notwendig ist, kann Ihnen eine seitliche Aktionsfunktion helfen, die Funktionalität Ihres Teils aufrechtzuerhalten. Vereinfacht ausgedrückt ist ein Side-Action-Kern ein Einsatz, der beim Auswerfen aus dem Teil gleitet.

Wenn das Material ausgeworfen wird, kann es das von diesem Einsatz eingenommene Volumen nicht ausfüllen. Wenn der Formvorgang abgeschlossen ist, gleitet der Einsatz heraus und hinterlässt eine Hinterschneidung.

Es gibt jedoch auch bei diesem Design viele Einschränkungen. Der Side-Action-Kern muss für eine effektive Aktion senkrecht sein. Um diese senkrechte Bewegung sicherzustellen, müssen Sie den Mechanismus entsprechend konstruieren, was die Formkonstruktion komplexer macht.

Eine weitere wichtige Einschränkung von Seitenaktionskernen hängt mit dem Material zusammen. Sie funktionieren am besten mit starren Materialien, die nicht leicht an der Form haften bleiben. Materialien wie Nylon. Acetal und PC sind die beste Wahl. Für flexible und leicht verformbare Materialien scheint Bump-off die bessere Option zu sein.

3. Verwenden Sie Bump-Offs

Bump Offs sind eine ausgezeichnete Wahl, wenn Sie es mit flexiblen und elastischen Materialien zu tun haben. Der Prozess funktioniert genau wie ein normaler Spritzgussjob, mit der Hinzufügung eines einzigen Einsatzes. Wenn der Vorgang abgeschlossen ist, wird dieser Einsatz zuerst entfernt. Der Raum, den es hinterlässt, schafft einen gewissen „Spielraum“ für das Teil.

Nachdem der erste Einsatz entfernt wurde, wird das Teil normal ausgeworfen. Aufgrund des Hohlraums im Inneren der Form kann sich das Teil leicht verformen, sodass es mit einem Hinterschnitt ausgeworfen werden kann.

Es gibt jedoch einen zusätzlichen Einsatz, um die Designänderung aufzunehmen. Während des Auswerfens verformt sich das Teil leicht, wodurch es sich leicht aus der Form lösen lässt.

Während Bump-offs vom Ausblick her recht einfach erscheinen mögen. Ihre Verwendung erfordert eine sorgfältige Berücksichtigung mehrerer Faktoren. Hier sind einige der Haupteinschränkungen bei der Verwendung von Bump Off für Hinterschnitt-Spritzguss.

- Das Teil muss flexibel genug sein, um sich ohne Beschädigung zu verformen.

- Das untere Element muss von Versteifungselementen wie Ecken und Rippen entfernt sein.

- Der Steigungswinkel muss zwischen 30 0 liegen bis 45 0 .

4. Wählen Sie handgeladene Beilagen

Das Konzept hinter handgeladenen Inserts ist dem der Side-Action-Kerne sehr ähnlich. Wie der Name schon sagt, handelt es sich jedoch um eine manuelle Technik, die von Technikern durchgeführt wird. Sie sind nicht automatisch und befassen sich im Allgemeinen mit internen Hinterschnitt-Spritzgussarbeiten oder Designs, bei denen keine andere Methode funktioniert.

Handbeschickte Einsätze sind verschiedene Metallteile, die der Bediener manuell in die Form legt, um zu verhindern, dass Kunststoff hineinfließt. Dies erleichtert den Auswurfvorgang, da der Bediener das Teil nach Abschluss des Zyklus entfernen und für die nächste Charge wiederverwenden kann .

Die Haupteinschränkung bei der Verwendung von handbestückten Einsätzen für das hinterschnittene Spritzgießen hängt mit den Vorlaufzeiten zusammen. Dies ist ein manueller Prozess, was bedeutet, dass es natürlich mehr Zeit in Anspruch nehmen würde. Darüber hinaus verursachen die damit verbundenen hohen Temperaturen auch Sicherheitsbedenken. Die Arbeiter tragen Schutzhandschuhe und Schutzbrillen, aber es besteht immer die Möglichkeit, sich zu verbrennen.

5. Absperrungen einbauen

Absperrungen sind vorübergehende Hindernisse, die Haken, Clips oder andere ähnliche Komponenten verwenden, um einzurasten und den Durchfluss in bestimmten Bereichen des Designs zu verhindern. In den meisten Fällen können Absperrungen die Notwendigkeit von seitlich wirkenden Kernen oder manuellen Einsätzen beseitigen, die entweder die Kosten erhöhen oder die Produktion verlangsamen. Sie müssen das Design jedoch ändern, um diese Technik effektiv zu nutzen.

Um die besten Ergebnisse zu erzielen, stellen Sie sicher, dass Ihr Design genügend Entformungswinkel aufweist, um den Auswurfvorgang problemlos zu erleichtern. Außerdem muss die Oberseite oder Vertikale mindestens 3 Grad Abweichung aufweisen. Es gewährleistet die Sicherheit Ihres hinterschnittenen Kunststoff-Spritzgussdesigns und verhindert Reibung, Grat oder Beschädigung des Werkzeugs.

Teiledesign und Sekundäroperationen

Abgesehen von den oben genannten Optionen ist es immer noch am besten, das Design zu ändern und den Hinterschnitt von vornherein zu vermeiden.

Ein guter Designer achtet darauf, dass sein Design nicht nur effektiv, sondern auch praktisch ist. Design for Manufacturability (DFM) erfordert eine sorgfältige Berücksichtigung einer Vielzahl von Faktoren, die Ihnen helfen, das perfekte Gleichgewicht zwischen einfacher Fertigung und Gesamtkosten zu halten. Und das ohne Kompromisse bei der Leistung und Funktionalität der Komponente.

Schauen Sie sich die Anwendung und Ihr Design genauer an. Wenn es eine Möglichkeit gibt, die Dinge zu vereinfachen und Bereiche mit Hinterschneidungen zu vermeiden, ist es am besten, sich dafür zu entscheiden. In den meisten Fällen wäre dies wahrscheinlich wirtschaftlicher, als eine Form zu erstellen, die Ihnen genau das Design liefert, das Sie benötigen.

Häufige Anwendungen des Hinterschnitt-Spritzgussverfahrens

Hinterschnitt-Spritzguss ist aufgrund seiner Eignung zur Herstellung von Produkten, die Hinterschnittmerkmale erfordern, in vielen Branchen weit verbreitet. Einige dieser Branchen sind handverlesen und werden unten besprochen.

1. Medizinprodukte

Hinterschnitt-Kunststoffspritzguss ist bei medizinischen Kunststoffteilen weit verbreitet, da die meisten Designs in diesem Bereich eine komplexe Aufgabe erfüllen.

Lebensrettende Geräte, Sauerstoffversorgungseinheiten und verschiedene andere kritische Gesundheitskomponenten haben aufgrund dessen, was auf dem Spiel steht, komplizierte Konstruktionen. Bei solchen Anwendungen können Konstrukteure mit verschiedenen hinterschnittenen Spritzgusstechniken die beste Leistung erzielen, ohne Kompromisse bei der gesamten Herstellbarkeit Ihres spezifischen Teils eingehen zu müssen.

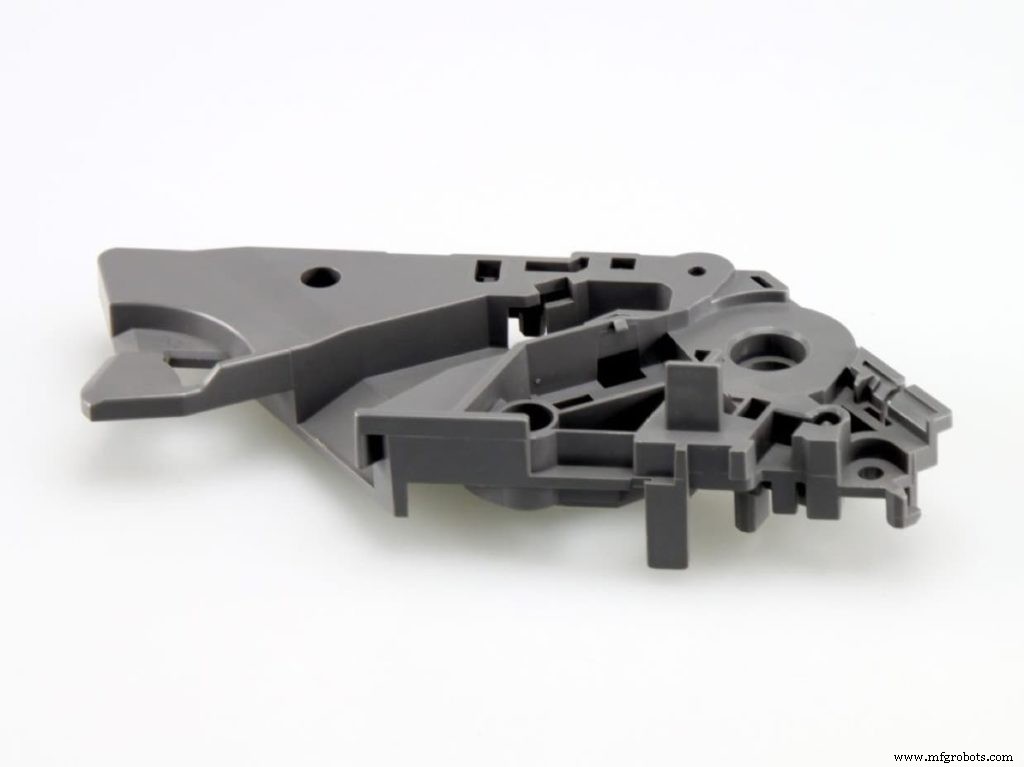

2. Unterhaltungselektronik

Die meisten Unterhaltungselektronikgeräte verlassen sich auf Kunststoffgehäuse, weil sie haltbar, langlebig, isoliert und vor allem wirtschaftlich sind. Das Kunststoffgehäuse muss jedoch zahlreiche Hinterschneidungen aufweisen, um den Zugang zum Innengehäuse zu ermöglichen oder Tasten, Schalter und verschiedene andere Elemente für die Benutzer hinzuzufügen.

In vielen Fällen können Sie sich aufgrund der damit verbundenen ästhetischen Probleme nicht einmal für Sekundäroperationen entscheiden. Beispielsweise muss ein Handydesigner sicherstellen, dass das Design sowohl funktional als auch auffällig ist.

3. Designanforderungen

Designer müssen darauf achten, dass sie sich bei der Gestaltung von Hinterschneidungen an bestimmte Konventionen halten. In erster Linie sollte das Feature so platziert werden, dass genügend Platz zum Entfernen vorhanden ist.

Die seitlichen Aktionen dürfen zum Beispiel nicht so eng platziert werden, dass die Gefahr besteht, dass sie hängen bleiben. Wenn ein von Hand eingeklemmtes Element vorhanden ist, muss es für den Bediener zugänglich sein.

Die Hauptherausforderungen beim Hinterschnitt-Spritzgießen

Design-, Material- und Projektanforderungen sind wichtige Herausforderungen beim hinterschnittenen Kunststoffspritzguss.

Wenn es um das Design geht, je komplizierter das Setup ist, desto mehr Komplikationen werden Sie sehen. Von da an fängt alles an. Formschrägen, die Hohlräume und alle anderen komplizierten Winkel müssen für die beste Leistung in Schach gehalten werden. Darüber hinaus muss die Beschichtung der Handladung auch aus dem richtigen Material bestehen, um die Wahrscheinlichkeit von Komplikationen beim Auswurfvorgang zu minimieren.

Die zweite Herausforderung könnte aus dem Material resultieren, mit dem Sie es zu tun haben. Die allgemeine Faustregel besagt, dass je steifer das Material ist, desto mehr Probleme werden Sie beim Extraktionsprozess haben. Darüber hinaus bestimmen die allgemeine Flexibilität und Elastizität des von Ihnen gewählten Materials auch die Art der Lösung, mit der Sie Ihre hinterschnittene Form optimieren können.

Eine weitere wichtige Herausforderung kann sich schließlich aus den ästhetischen Anforderungen des Projekts ergeben. Wenn Sie es mit einem Teil zu tun haben, bei dem Sie keine sichtbare Trennlinie auf Spritzgussteilen oder andere ästhetische Probleme haben möchten, wird die Designlösung, die Sie verwenden können, einige Einschränkungen haben. Infolgedessen müssen Sie sich mit weiteren Komplikationen auseinandersetzen.

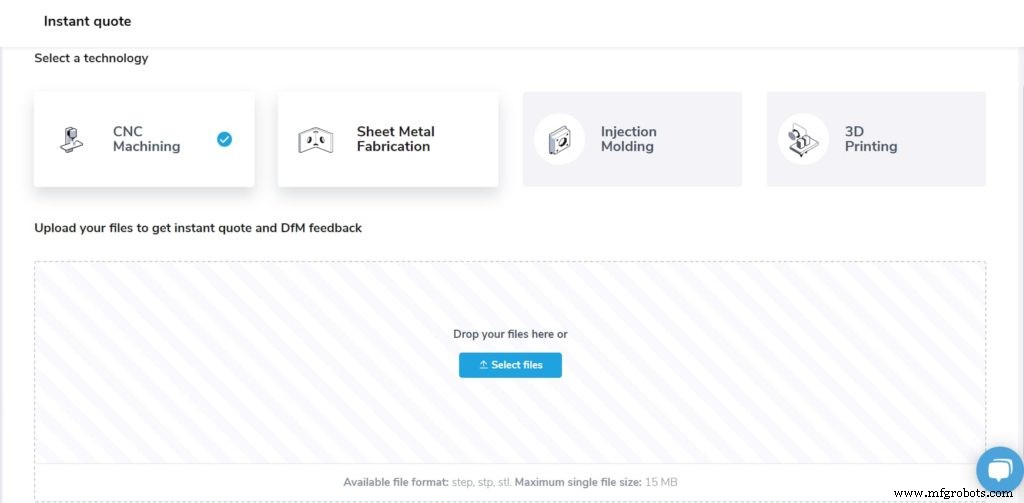

Erzielen Sie Undercut-Erfolge mit Hilfe von RapidDirect

Das hinterschnittene Kunststoffspritzgussverfahren ist mit einer Reihe von Komplikationen und komplizierten Anforderungen verbunden, bei denen Ihnen nur der richtige Fertigungspartner helfen kann. RapidDirect verfügt über hochmoderne Ausrüstung und das erfahrenste Team, um alle Ihre Anforderungen zu erfüllen und Ihnen die Ergebnisse mit äußerster Konsistenz und zum besten Preis erfolgreich zu liefern.

RapidDirect beschränkt sich nicht nur darauf, Ihnen auch Spritzgussdienstleistungen anzubieten. Wir können eine detaillierte DFM-Analyse bereitstellen, mit der Sie Ihr Teiledesign optimieren können, um Komplexitäten zu minimieren und die insgesamt beste Vorgehensweise für schnelle Ergebnisse zu erkennen.

Starten Sie also jetzt mit RapidDirect! Laden Sie einfach Ihre Designdateien hoch und konfigurieren Sie dann die Materialanforderungen und Projektdetails.

Häufig gestellte Fragen

Wie vermeide ich Unterschnitt beim Spritzgießen?Meistens läuft es einfach auf Ihren Designansatz hinaus. Ein Ingenieur kann durch einen gezielten Designansatz möglicherweise einen Hinterschnitt weglassen und gleichzeitig die Funktionalität beibehalten. In anderen Fällen haben Sie nicht so viel Glück und der Hinterschnitt ist eine absolute Notwendigkeit. In diesem Fall können Sie die zahlreichen Techniken verwenden, die wir in diesem Artikel hervorgehoben haben, um das Hinterschnitt-Spritzgießen zu erleichtern.

Sollte ich mein Teil in mehrere Komponenten zerlegen, wenn das Design komplex ist und mehrere Hinterschneidungen aufweist?Dies ist eine Entscheidung, die Sie treffen müssen, nachdem Sie alle Faktoren berücksichtigt haben. Manche Teile werden verständlicherweise so komplex, dass man gar nicht anders kann, als sie in mehrere überschaubare Teile zu zerlegen. Dies geht jedoch zu Lasten zusätzlicher Arbeits- und Zeitkosten. Außerdem besteht immer die Möglichkeit, dass Sie ein einzelnes, präziseres Teil in einer richtig hinterschnittenen Spritzgussform hätten herstellen können. Stellen Sie also sicher, dass Sie alle Optionen ausgeschöpft haben, bevor Sie einen Ansatz mit mehreren Komponenten in Erwägung ziehen.

Harz

- Was ist Metallspritzguss?

- Kann 3D-Druck das Spritzgießen ersetzen?

- Leitfaden zum Spritzgießen mit geringem Volumen

- Wie werden die Spritzgusskosten geschätzt?

- Anleitung zum Spritzgießen:Videos

- Hochviskoses PEEK für Spritzguss und Extrusion

- Was ist Reaktionsspritzguss

- Druckguss vs. Spritzguss

- Spritzgussverfahren

- Glasspritzguss