Lyocell

Lyocell ist eine aus Zellulose gewonnene Chemiefaser, in den USA besser bekannt unter dem Markennamen Tencel. Obwohl Lyocell mit Rayon, einem anderen zellulosehaltigen Gewebe, verwandt ist, wird es durch eine Lösungsmittelspinntechnik hergestellt, und die Zellulose unterliegt keiner wesentlichen chemischen Veränderung. Es handelt sich um ein extrem starkes Gewebe mit industriellen Anwendungen, wie beispielsweise in Automobilfiltern, Seilen, abrasiven Materialien, Bandagen und Schutzanzügen. Es findet sich hauptsächlich in der Bekleidungsindustrie, insbesondere in der Damenbekleidung.

Hintergrund

Aus Zellulose gewonnene Stoffe stammen aus der Mitte des neunzehnten Jahrhunderts, obwohl bis 1889 niemand kommerziell einen produzierte. Ein Schweizer Chemiker, George Audemars, erhielt 1855 ein englisches Patent für eine Kunstseide, die er aus Maulbeerbaumrinde gewonnen hatte. Audemars versuchte, die Methode der Seidenraupe zur Seidenherstellung zu reproduzieren, indem sie die faserige innere Rinde von Maulbeerbäumen auflöste, um die Zellulose abzutrennen. Um Fäden zu formen, tauchte er Nadeln in die Zelluloselösung und zog sie heraus. Ein anderer Chemiker, der Engländer Joseph W. Swan, modifiziert die Technik von Audemars, indem er die Celluloselösung durch feine Löcher drückt. Sein Hauptinteresse galt der Herstellung von Glühfäden für elektrische Lampen, aber Swan erkannte, dass es möglich war, mit seinem Extrusionsverfahren ein Zellulosetextil herzustellen. Er stellte 1885 in London Zellulosegewebe aus, konnte jedoch kein Interesse wecken, und das Projekt starb aus. Die kommerzielle Herstellung einer Cellulosefaser wurde zuerst von dem französischen Chemiker Graf Hilaire de Chardonnet durchgeführt. Seine sogenannte Kunstseide stellte er 1889 in Paris aus, und entgegen Swans Erfahrung waren die Menschen von seinem neuen Stoff begeistert. Chardonnet baute 1891 eine Fabrik in Besancon, Frankreich, und hatte großen Erfolg damit, seinen neuen Stoff, der heute Rayon heißt, an die Spitze der Modeindustrie zu bringen. In den Vereinigten Staaten begann die Viskoseproduktion 1910 unter der Schirmherrschaft der American Viscose Company. Dieses Unternehmen war eine Tochtergesellschaft von Samuel Courtaulds and Co., Ltd., dem Vorfahren des Hauptentwicklers von Lyocell, Courtaulds PLC aus Großbritannien (jetzt bekannt als Accordis Fibers).

Chemiker und Hersteller interessierten sich im 20. Jahrhundert intensiv für Chemiefasern. Acetat, eine weitere Zellulosefaser, wurde erstmals 1924 in den Vereinigten Staaten kommerziell hergestellt. Chemiker der Firma Du Pont entwickelten Nylon in den 1930er Jahren, das ab 1939 in großem Umfang kommerziell verwendet wurde. Acryl und Polyester waren zwei weitere bedeutende von Menschenhand hergestellte Fasern. Diese debütierten in den 1950er Jahren. Nylon, Acryl und Polyester unterscheiden sich von Zellulosefasern dadurch, dass sie aus Chemikalien gewonnen werden und somit vollständig von Menschenhand hergestellt werden. Lyocell, Rayon und Acetat basieren auf der Zellulose im Holzzellstoff und werden daher oft als "natürliche" Fasern bezeichnet, obwohl die Fasern ohne einen künstlichen Prozess nicht vorkommen würden.

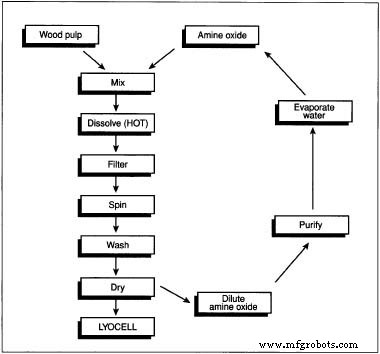

Die Herstellung und Verarbeitung von Kunstfasern wurde im Laufe des 20. Jahrhunderts stark verfeinert. Das erste von Graf Chardonnet hergestellte Rayon beispielsweise erwies sich als hochentzündlich, und das heute auf dem Markt erhältliche Rayon ist ganz anders. In den späten 1970er und frühen 1980er Jahren haben Forscher, vor allem am führenden Rayon  Ein Diagramm, das die Herstellungsverfahren darstellt, die zur Herstellung von Lyocellfasern verwendet werden. Hersteller Courtaulds Fibers und bei der amerikanischen Firma American Enka begannen mit der Untersuchung eines neuen Verfahrens zur Herstellung einer Cellulosefaser durch ein Lösungsmittelspinnverfahren. Bei diesem Verfahren wird die Zellulose erweicht und dann zu Fasern versponnen. Herkömmliches Rayon hingegen wird als „regenerierte Zellulosefaser“ bezeichnet und umfasst viele weitere Schritte. Die Cellulose wird zunächst chemisch in Xanthat umgewandelt, dann in Natronlauge gelöst und dann beim Spinnen zu Cellulose regeneriert. Die Lösungsmittelspinntechnik ist sowohl einfacher als auch umweltfreundlicher, da eine ungiftige Lösungsmittelchemikalie verwendet wird, die im Herstellungsprozess recycelt wird. Die lösungsmittelgesponnene Zellulosefaser Lyocell wurde erstmals 1992 in den USA von Courtaulds kommerziell hergestellt. Das Unternehmen verwendete den Markennamen Tencel. 1996 erhielt das Gewebe in den USA den Gattungsnamen Lyocell. Zu dieser Zeit gab es einen weiteren großen Lyocell-Produzenten der Welt, die österreichische Lenzing AG, die beim Kauf von American Enka Patente und Forschungen zu Lyocell erworben hatte die Rayon-Operation dieser Firma im Jahr 1992.

Ein Diagramm, das die Herstellungsverfahren darstellt, die zur Herstellung von Lyocellfasern verwendet werden. Hersteller Courtaulds Fibers und bei der amerikanischen Firma American Enka begannen mit der Untersuchung eines neuen Verfahrens zur Herstellung einer Cellulosefaser durch ein Lösungsmittelspinnverfahren. Bei diesem Verfahren wird die Zellulose erweicht und dann zu Fasern versponnen. Herkömmliches Rayon hingegen wird als „regenerierte Zellulosefaser“ bezeichnet und umfasst viele weitere Schritte. Die Cellulose wird zunächst chemisch in Xanthat umgewandelt, dann in Natronlauge gelöst und dann beim Spinnen zu Cellulose regeneriert. Die Lösungsmittelspinntechnik ist sowohl einfacher als auch umweltfreundlicher, da eine ungiftige Lösungsmittelchemikalie verwendet wird, die im Herstellungsprozess recycelt wird. Die lösungsmittelgesponnene Zellulosefaser Lyocell wurde erstmals 1992 in den USA von Courtaulds kommerziell hergestellt. Das Unternehmen verwendete den Markennamen Tencel. 1996 erhielt das Gewebe in den USA den Gattungsnamen Lyocell. Zu dieser Zeit gab es einen weiteren großen Lyocell-Produzenten der Welt, die österreichische Lenzing AG, die beim Kauf von American Enka Patente und Forschungen zu Lyocell erworben hatte die Rayon-Operation dieser Firma im Jahr 1992.

Rohstoffe

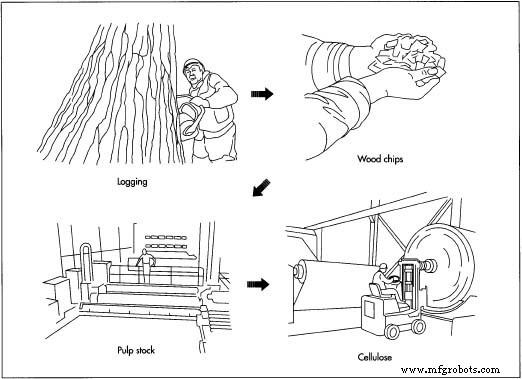

Der Hauptbestandteil von Lyocell ist Cellulose, ein natürliches Polymer, das in den Zellen aller Pflanzen vorkommt. Es bildet die Grundlage für andere pflanzliche Fasern wie Baumwolle, Hanf und Leinen. Die Zellulose für die Lyocell-Herstellung wird aus dem Zellstoff von Laubbäumen gewonnen. Der Zellstoff stammt typischerweise aus einer Mischung von Bäumen, die aufgrund ihrer Zelluloseeigenschaften wie Farbe und Menge an Verunreinigungen ausgewählt wurden. Einige häufig verwendete Baumarten sind Eiche und Birke. Die Bäume werden auf bewirtschafteten Baumfarmen angebaut, in der Regel auf Flächen, die für andere landwirtschaftliche Nutzungen nicht geeignet sind. Das im Herstellungsprozess verwendete Lösungsmittel ist ein Aminoxid. Wasser ist ein weiterer wichtiger Bestandteil bei der Herstellung von Lyocellfasern. Es wird auch ein Appreturmittel verwendet, das variiert, aber im Allgemeinen ein Gleitmittel wie Seife oder Silikon ist. Lyocell-Stoffe sind in der Regel gefärbt  Der Hauptbestandteil von Lyocell ist Cellulose, ein natürliches Polymer, das in den Zellen aller Pflanzen vorkommt. Die Zellulose für die Lyocell-Herstellung wird aus dem Zellstoff von Laubbäumen gewonnen. Während des Herstellungsprozesses wird das Hartholz in Späne zerlegt und dann in einen Bottich mit chemischen Kochern geleitet, die es zu einem nassen Zellstoff aufweichen. Der Zellstoff wird gewaschen, gebleicht und in einem riesigen Blatt getrocknet, das auf eine riesige Spule gerollt wird. mit allen Farbstoffen, die auch mit Baumwolle und Viskose kompatibel sind.

Der Hauptbestandteil von Lyocell ist Cellulose, ein natürliches Polymer, das in den Zellen aller Pflanzen vorkommt. Die Zellulose für die Lyocell-Herstellung wird aus dem Zellstoff von Laubbäumen gewonnen. Während des Herstellungsprozesses wird das Hartholz in Späne zerlegt und dann in einen Bottich mit chemischen Kochern geleitet, die es zu einem nassen Zellstoff aufweichen. Der Zellstoff wird gewaschen, gebleicht und in einem riesigen Blatt getrocknet, das auf eine riesige Spule gerollt wird. mit allen Farbstoffen, die auch mit Baumwolle und Viskose kompatibel sind.

Der Herstellungsprozess

Prozess

Vorbereitung des Zellstoffs

- 1 Die Hartholzbäume, die für die Lyocell-Produktion angebaut werden, werden von Holzfällern geerntet und per Lastwagen zur Mühle transportiert. In der Mühle werden die Bäume auf 6,1 m Länge geschnitten und durch Hochdruckwasserstrahlen entrindet. Als nächstes werden die Stämme einem Hacker zugeführt, einer Maschine, die sie in Quadrate schneidet, die kaum größer als Briefmarken sind. Mühlenarbeiter laden die Hackschnitzel in einen Bottich mit chemischen Kochern, die sie zu einem nassen Brei aufweichen. Dieser Zellstoff wird mit Wasser gewaschen und kann gebleicht werden. Dann wird es in einem riesigen Bogen getrocknet und von den Mühlenarbeitern auf Spulen gerollt. Das Zelluloseblatt hat die Konsistenz von dickem Plakatkarton. Die Zelluloserolle ist riesig und wiegt etwa 227 kg.

Auflösen der Zellulose

- 2 In der Lyocell-Mühle rollen Arbeiter mehrere Spulen Zellulose ab und brechen sie in Quadrate von 2,5 cm. Die Arbeiter laden diese Quadrate dann in einen beheizten, unter Druck stehenden Behälter, der mit Aminoxid gefüllt ist.

Filtern

- 3 Nach kurzem Einweichen im Lösungsmittel löst sich die Cellulose in eine klare Lösung. Es wird durch einen Filter abgepumpt, um sicherzustellen, dass alle Späne aufgelöst werden.

Drehen

- 4 Als nächstes wird die Lösung durch Spinndüsen gepumpt. Dies sind Geräte, die mit einer Vielzahl von Chemiefasern verwendet werden. Die Spinndüse ist wie ein Duschkopf mit kleinen Löchern durchbohrt, und wenn die Zellulose hindurchgedrückt wird, kommen lange Faserstränge heraus. Die Fasern werden dann in eine andere, diesmal verdünnte Aminoxidlösung getaucht. Dadurch werden die Faserstränge fixiert. Anschließend werden sie mit entmineralisiertem Wasser gewaschen.

Trocknen und Finishen

- 5 Als nächstes gelangt die Lyocellfaser in einen Trocknungsbereich, wo das Wasser verdampft wird. An dieser Stelle gelangen die Stränge in einen Endbearbeitungsbereich, wo ein Schmiermittel aufgetragen wird. Dies kann eine Seife oder ein Silikon oder ein anderes Mittel sein, abhängig von der zukünftigen Verwendung der Faser. Dieser Schritt ist im Grunde ein Entwirrer, der die zukünftigen Schritte des Kardierens und Spinnens zu Garn erleichtert.

Letzte Schritte

- 6 Die getrockneten, fertigen Fasern liegen in diesem Stadium in einer Form vor, die als Werg bezeichnet wird. Werg ist ein großes unverdrilltes Bündel von Filamenten von kontinuierlicher Länge. Die Kabelbündel werden einer Kräuselmaschine zugeführt, einer Maschine, die die Faser komprimiert, wodurch sie Textur und Volumen erhält. Die gekräuselte Faser wird von mechanischen Karden kardiert, die eine Aktion wie Kämmen ausführen, um die Stränge zu trennen und zu ordnen. Die kardierten Stränge werden geschnitten und für den Versand an eine Stofffabrik zu Ballen gepresst. Der gesamte Herstellungsprozess, vom Abrollen der Rohzellulose bis zum Ballenpressen der Faser, dauert nur etwa zwei Stunden. Danach kann die Lyocell auf vielfältige Weise verarbeitet werden. Es kann mit einer anderen Faser wie Baumwolle oder Wolle gesponnen werden. Das Garn kann wie jeder andere Stoff gewebt oder gestrickt werden und mit verschiedenen Ausrüstungen versehen werden, von weich und wildlederartig bis seidig.

Rückgewinnung des Lösungsmittels

- 7 Das zum Auflösen der Zellulose und zum Fixieren der Faser nach dem Spinnen verwendete Aminoxid wird zurückgewonnen und im Herstellungsprozess wiederverwendet. Die verdünnte Lösung wird verdampft, das Wasser entfernt, und das Aminoxid wird zur Wiederverwendung in den Druckbehälter in Schritt 2 geleitet. Neunundneunzig Prozent des Aminoxids sind in dem typischen Lyocell-Herstellungsverfahren rückgewinnbar.

Qualitätskontrolle

Lyocell wird weltweit nur in wenigen Werken hergestellt. Dies sind speziell konstruierte Mühlen auf dem neuesten Stand der Technik, und die Qualitätskontrolle wird durch ausgeklügelte Computerüberwachungssysteme durchgeführt. Die Computer überprüfen kontinuierlich eine Vielzahl von Schlüsselfaktoren, wie z. B. die Festigkeit der Faser, ihre Farbe, den Denier (ein Maß für den Faserdurchmesser), die Dehnung, den Feuchtigkeitsgehalt und den Grad des Appreturauftrags. Computer überwachen auch auf "Müll", der entsteht, wenn ein Loch in der Spinndüse blockiert wird und das Filament zersplittert oder nicht gezogen wird.

Nebenprodukte/Abfälle

Die Herstellung von Lyocell produziert keine schädlichen Nebenprodukte und ist deutlich weniger toxisch und verschwenderisch als die Herstellung anderer Cellulosefasern. Sein Hauptbestandteil, Zellulose, lässt sich leicht aus bewirtschafteten Baumfarmen gewinnen, und der Industrie wurden keine schlechten Forstwirtschaftsgewohnheiten vorgeworfen. Das Aminoxid-Lösungsmittel ist ungiftig und wird, da es bei der Herstellung fast vollständig recycelt wird, nicht in die Umwelt abgegeben. Lyocell-Stoffe sind zudem von Natur aus biologisch abbaubar. Die Herstellung von Lyocell ist zudem umweltschonend, da weniger Wasser und Energie verbraucht wird als bei der Herstellung anderer Chemiefasern.

Herstellungsprozess