Schwert

Hintergrund

Die Entwicklung des Schwertes war nicht möglich, bis die alten Zivilisationen entdeckten, wie man Metall abbaut und bearbeitet. So wurden die ersten Schwerter wahrscheinlich aus dem ältesten bearbeiteten Metall, reinem Kupfer, hergestellt. Die frühesten Kupferminen befanden sich in Ägypten um 3700 v. , und in Anatolien (in der heutigen Türkei) ungefähr zur gleichen Zeit. Um 1900

Im Mittelalter war in Europa das Schwert die bevorzugte Waffe der Ritter in Rüstung. Das mittelalterliche Schwert war aus Stahl und so scharf und schwer, dass es einen Mann leicht in zwei Hälften schneiden konnte. Die Qualität des Schwertes hing in hohem Maße von der Qualität des Metalls ab. Die Herstellung von Schwertern war auf bestimmte Städte oder Gebiete spezialisiert, in denen qualifizierte Hüttenarbeiter Zugang zu gutem Metall hatten und es zu bearbeiten wussten. Ab dem 6. Jahrhundert war der Niederrhein in Deutschland ein Zentrum der Schwertherstellung, später wurden Schwerter aus Mailand, Brescia und Passau exportiert. Toledo in Spanien war bekannt für seine Schwerter. Ein Test der Schärfe des Toledo-Schwerts bestand darin, einen Seidenschal in die Luft zu werfen, so dass er auf die Schwertklinge schwebte. Die Kante war so scharf, dass die Seide beim Aufprall reißen würde.

Die vielleicht stärksten Schwerter, die je hergestellt wurden, waren die Waffen der Samurai in Japan. Bereits im 8. Jahrhundert bis zum Ende der Feudalzeit im 19. Jahrhundert stellten japanische Schmiede Klingen von außergewöhnlicher Härte her, indem sie Eisen- und Stahlstreifen miteinander verschweißten, das entstandene Sandwich dann auf sich selbst falteten und wieder flach schlugen. Dieser Vorgang wurde 12-28 Mal wiederholt. Alte Klingen wurden in Familien weitergegeben, und einige wurden noch im Ersten Weltkrieg verwendet. Diese Schwerter waren so scharf und stark, dass sie einen Maschinengewehrlauf durchschneiden konnten.

Im sechzehnten Jahrhundert entwickelte sich das Schwert von einer Hiebwaffe zu einem raffinierteren Stoßdegen. Das Rapier hatte eine lange, dünne Klinge, die manchmal eine Länge von 6 Fuß (1,83 m) erreichte. In der Taille getragen, würde das längste Degen unbequem auf der Straße landen. Bis zum Ende des Jahrhunderts wurde das Rapier leichter und seine Länge wurde auf 3 ft (0,91 m) verkürzt. Diese Anpassungen brachten Schwertkampf und Fachwissen hervor.

Mit dem Schwertkampf entstand die Kunst des Duells, ein Privileg, das vor allem der Oberschicht vorbehalten war. Von 1600-1789 verloren 40.000 Aristokraten in Duellen ihr Leben. Da die Deutschen schwerere Schwerter bevorzugten, waren Duelle oft gewalttätig und führten zu Verletzungen und zum Tod. Sie wurde von den regierenden Monarchen wegen ihrer strikten Ausgrenzung der unteren Schichten geduldet. In Deutschland vereinte das Duellieren als Adelssport die Oberschicht und unterschied sie von der Masse. In Frankreich war das Duellieren eher eine Kunst, die nicht unbedingt mit Verletzung oder Tod enden musste. Mit der Französischen Revolution und der Abschaffung des Adels galt das Duellieren als Sport für alle. Die Franzosen benutzten leichtere Degen – ein Schwert ohne Schneide, das sich spitz zulaufend verjüngt – und Duelle wurden normalerweise ausgetragen, bis das erste Blut gezapft wurde. Bis zum Ende des neunzehnten Jahrhunderts hatten Franzosen durchschnittlich 400-500 Duelle pro Jahr mit einer nicht vorhandenen Todesrate. Die Engländer verbot 1844 Duelle.

Schwerter haben nach der Einführung von Schusswaffen an Nutzen verloren, obwohl sie überraschend lange Bestand hatten. Die britische Armee perfektionierte ihr Schwertdesign noch im ersten Jahrzehnt des 20. Jahrhunderts, und ihre letzte Änderung fand 1920 statt. Das Entermesser, ein breites Schwert, das in der britischen Marine verwendet wurde, wurde erst 1936 aus dem Dienst genommen heute sind sie größtenteils zeremoniell. Sie sind immer noch Teil einiger Militäruniformen. Der einzige Ort, an dem Schwerter tatsächlich noch als Waffen eingesetzt werden, scheint Japan zu sein, wo sie als bevorzugte Mordwaffe von Unterweltgangstern und rechtsextremen politischen Attentätern gelten.

Fechten als Sport

Mit der Verfeinerung des Schwertdesigns und der Popularität des Duellierens kam der Fechtsport. Im 18. Jahrhundert zog Domenico Angelo, ein Italiener, der in Paris Schwertkampf studierte, nach London und erlangte einen Ruf als erfahrener Duellant. Von Irlands Meister-Schwertkämpfer Dr. Keys herausgefordert, konnte Angelo Dr. Keys' Schlagtechniken schnell mit seinen eigenen Fechtbewegungen ausmanövrieren. Sein Sieg machte Angelo bei der Oberschicht als Lehrer des Duells beliebt. Er eröffnete eine Schule und Fechten als Sport wurde etabliert.

Modernes Fechten wird mit stumpfen Folien, Degen und Säbeln durchgeführt. Eine typische Uniform ist mit einer wattierten Jacke, Stulpen und Drahtgitterhelmen ausgestattet. Es ist eine offizielle olympische Sportart und seine Popularität wurde durch die romantische Verwegenheit früherer Hollywood-Filme und neuere Epen wie Star Wars aufrechterhalten und Braveheart.

Rohstoffe

Die im Mittelalter in Europa gebräuchlichen Schwerter waren aus Stahl. Stahl ist eine Legierung aus Eisen und Kohlenstoff, und richtig über einem Holzkohlefeuer erhitztes Eisen wird zu Stahl. Aber die Theorie hinter diesem Prozess wurde erst im 19. Jahrhundert verstanden, und nicht viele Gemeinden wussten, wie man guten Stahl herstellt. Eisenhütten rösteten Erz in Holzkohlefeuern und produzierten je nach Hitze und Zusammensetzung des Erzes Schmiedeeisen, Gusseisen und Kohlenstoffstahl. Gusseisen enthält mehr als 2,2 % Kohlenstoff. Es ist zu schwer zu arbeiten, und bis zum 14. Jahrhundert galt es in Europa als Abfallprodukt. Schmiedeeisen enthält weniger als 0,3% Kohlenstoff. Es ist ein weiches, bearbeitbares Metall, das am häufigsten für Werkzeuge verwendet wird. Aber schmiedeeiserne Schwerter wurden im Gebrauch gebogen und waren daher stählernen unterlegen. Für Schwerter geeigneter Stahl enthält 0,3-2,2% Kohlenstoff, ist sowohl weich als auch bearbeitbar und kann durch Erhitzen auf Rotglut und anschließendes Abschrecken in Wasser gehärtet werden.

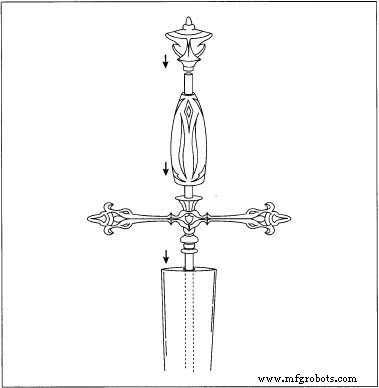

Bis zum 14. Jahrhundert, als der mechanische Blasebalg erfunden wurde und die Eisenproduktion in Europa organisierter wurde, war die Stahlproduktion planlos, und primitive Öfen produzierten Stahl eher durch Zufall als durch Konstruktion. Die Erfindung des Blasebalgs und des Hochofens im 14. Jahrhundert ermöglichte es den Schmelzhütten, Erz auf höhere Temperaturen zu erhitzen und so Schmiedeeisen herzustellen, die in Stahl umgewandelt werden konnten. Eine gängige Stahlsorte, die im mittelalterlichen Europa erhältlich war, wurde Blisterstahl genannt. Es wurde aus dünnen Stäben aus Schmiedeeisen hergestellt. Die Eisenstangen wurden in Holzkohlestaub verpackt und in eine enge Eisenkiste oder einen kleinen Ofen gelegt. Das Eisen wurde im Ofen erhitzt und mit dem Blasebalg geblasen. Als das Eisen weißglühend wurde, begann es Kohlenstoff aus der Holzkohle zu absorbieren und sich in Stahl zu verwandeln. Stangen mit kleinem Durchmesser  Schwertgriffbaugruppe. konnte in etwa 24 Stunden in Stahl umgewandelt werden, und größere Stäbe brauchten länger.

Schwertgriffbaugruppe. konnte in etwa 24 Stunden in Stahl umgewandelt werden, und größere Stäbe brauchten länger.

Der feinste Stahl wurde aus Indien importiert, der Wootz-Stahl. Die indische Metallurgie war seit der Zeit des Römischen Reiches bekannt, und im Persischen Reich und im Osten hergestellte Klingen wurden normalerweise aus importiertem Wootz hergestellt. Europäische Kreuzfahrer begegneten Wootz-Stahl in den überlegenen Waffen ihrer östlichen Feinde. Kreuzritter brachten den Wootz-Stahl im 11. Jahrhundert zurück nach Europa, aber das Geheimnis seiner Herstellung blieb bis ins 19. Jahrhundert in Indien. Klingen aus Wootz zeigten ein körniges Muster im Metall, das durch die faserige Anordnung von Kristallen im Stahl gebildet wurde. Das Aussehen wurde mit gewässerter Seide oder Damaststoff verglichen. Der Schwertschmied betonte normalerweise das Muster, indem er die Klinge mit Säure ätzte. Die geschicktesten Schmiede konnten das kristalline Muster in regelmäßigen Formationen entlang der Klinge erscheinen lassen. Diese alte Kunst ist heute verloren. Östliche Klingen mit gemustertem Metall werden Damaskus-Schwerter genannt, benannt nach der Stadt, die ein wichtiger Ost-West-Handelsplatz war. Um die Sache zu verwirren, werden einige europäische Schwerter auch "Damaskus" genannt. In diesem Fall versuchten europäische Schmiede, die östlichen Schwerter zu kopieren, indem sie Klingen markierten und das Metall einlegten. Aber bei echten Damastklingen ist die Musterung dem Stahl selbst inhärent und wird ihm nicht auferlegt.

Indische Metallurgen hatten mehrere Möglichkeiten, Wootz-Stahl herzustellen. Bei einem Verfahren wurden Schmiedeeisenplatten in einen mit geschmolzenem Gusseisen gefüllten Tiegel eingetaucht. Gusseisen hat einen hohen Kohlenstoffgehalt, und beim Erhitzen wird der Kohlenstoff aus dem Gusseisen auf die Schmiedeplatten ausgelaugt. Das resultierende Metall war eine Mischung aus Weicheisen und hartem Kohlenstoffstahl, die in Körnchen im gesamten Barren dispergiert war. Eine andere Methode war das Zerkleinern von Eisenerz und  Der Klingenkern besteht aus zwei oder mehr dünnen Eisenstäben, die erhitzt, geschmiedet und mit a . gedreht wurden eine Zange. Als nächstes werden die gedrehten Stäbe herausgezogen und mit einem erhitzten Werkzeug eine Naht entlang der Klingenkante geöffnet. In die Nut wird dann ein dünnes Stück Stahl eingesetzt, das an einer Kante aufgerauht oder "geschält" wurde. Der Schmied erhitzt dann das Metall, so dass sowohl das Eisen als auch der Stahl geschmolzen sind und sich verbinden. Die Klinge wird gehärtet – von weichem, bearbeitbarem Metall in eine harte Klinge umgewandelt – indem die Klinge über ein Feuer gehalten und dann in einem Bottich mit Öl oder Sole abgeschreckt wird. Die Klinge ist poliert und verziert. Waschen Sie es wiederholt im Waschprozess, der von Goldgräbern verwendet wird. Dieses raffinierte Erz wurde dann getrocknet und in einen kleinen Tontiegel gegeben. Die Schmelze fügte Holzkohle und anderes Pflanzenmaterial hinzu, versiegelte den Tiegel und feuerte ihn ein bis zwei Tage lang in einem Holzkohlefeuer. Dann wurde der verschlossene Tiegel für einen weiteren Zeitraum von Tagen gekühlt. Der Ton wurde aufgebrochen, und der Barren wurde dann in Ton mit Eisenspänen gemischt verpackt. Als nächstes erhitzte die Schmelze diese Mischung wieder auf Rotglut. Zu diesem Zeitpunkt war das Metall weich genug, um zu funktionieren, und konnte erfolgreich zu Waffen geschmiedet werden.

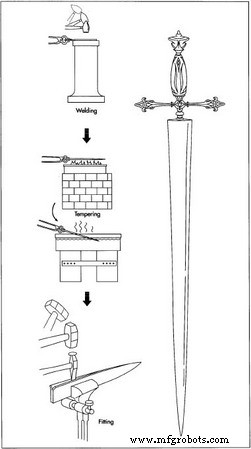

Der Klingenkern besteht aus zwei oder mehr dünnen Eisenstäben, die erhitzt, geschmiedet und mit a . gedreht wurden eine Zange. Als nächstes werden die gedrehten Stäbe herausgezogen und mit einem erhitzten Werkzeug eine Naht entlang der Klingenkante geöffnet. In die Nut wird dann ein dünnes Stück Stahl eingesetzt, das an einer Kante aufgerauht oder "geschält" wurde. Der Schmied erhitzt dann das Metall, so dass sowohl das Eisen als auch der Stahl geschmolzen sind und sich verbinden. Die Klinge wird gehärtet – von weichem, bearbeitbarem Metall in eine harte Klinge umgewandelt – indem die Klinge über ein Feuer gehalten und dann in einem Bottich mit Öl oder Sole abgeschreckt wird. Die Klinge ist poliert und verziert. Waschen Sie es wiederholt im Waschprozess, der von Goldgräbern verwendet wird. Dieses raffinierte Erz wurde dann getrocknet und in einen kleinen Tontiegel gegeben. Die Schmelze fügte Holzkohle und anderes Pflanzenmaterial hinzu, versiegelte den Tiegel und feuerte ihn ein bis zwei Tage lang in einem Holzkohlefeuer. Dann wurde der verschlossene Tiegel für einen weiteren Zeitraum von Tagen gekühlt. Der Ton wurde aufgebrochen, und der Barren wurde dann in Ton mit Eisenspänen gemischt verpackt. Als nächstes erhitzte die Schmelze diese Mischung wieder auf Rotglut. Zu diesem Zeitpunkt war das Metall weich genug, um zu funktionieren, und konnte erfolgreich zu Waffen geschmiedet werden.

Der Herstellungsprozess

Prozess

Verschiedene Metallarbeiter stellten Schwerter auf viele verschiedene Arten her, und die meisten Techniken der Schwertherstellung wurden nie aufgeschrieben. Im Allgemeinen stellten spezialisierte Schmiede Schwerter her. Die oft aufwendige Intarsienbearbeitung der Klinge erfolgte separat durch einen Juwelier. Dann wurde die Klinge manchmal zu einem Messerschmied geschickt, der die Endmontage der Klinge im Griff durchführte. Was folgt, ist ein allgemeiner Prozess für eine Art Schwert, das mit einem Eisenkern und Stahlklingen hergestellt wird. Vermutlich wurde auf diese Weise ein römisches Schwert hergestellt, ebenso wie die Schwerter von Toledo.

Den Kern formen

- 1 Einige Schwerter wurden mit einem Kern aus Schmiedeeisen hergestellt und mit Stahlklingen ausgestattet. Das weichere Zentrum machte die Waffe flexibler und widerstandsfähiger. Der Kern besteht aus verdrillten Eisenstäben. Der Schmied nimmt zwei oder mehr dünne Eisenstäbe und erhitzt sie in der Schmiede, bis sie weißglühend sind. Dann befestigt der Schmied ein Ende der Stangen in einem Schraubstock und verdreht sie alle mit einer Zange. Ein langes schmales Stück bleibt aus der Mitte des Bündels herausragen. Dies bildet die Angel, die das Schwert am Griff hält.

Zeichnen

- 2 Die gedrehten Stäbe werden dann „herausgezogen“ – ein Schmiedebegriff für das Verdünnen des Eisens. Das Metall wird orangerot erhitzt und dann auf den Amboss gelegt. Der Schmied schlägt mit gemessenen Schlägen auf das Metall, die den Körper dehnen und ihn lang und schwertförmig machen.

Anbringen der Klingen

- 3 Als nächstes befestigt der Schmied das Eisen in einem Schraubstock und öffnet mit einem erhitzten Werkzeug eine Naht entlang der Kante. In die Nut wird dann ein dünnes Stück Stahl eingesetzt, das an einer Kante aufgerauht oder "geschält" wurde. Anschließend erhitzt der Schmied das Metall, sodass sowohl das Eisen als auch der Stahl an der Oberfläche geschmolzen sind. Das war offenbar eine Kunst, denn die Metalle hatten unterschiedliche Schmelztemperaturen. Der Schmied schließt die Naht durch geschicktes Hämmern, und die geschmolzenen Metalle verbinden sich. Bei einem zweischneidigen Schwert wird der Vorgang dann auf der anderen Seite wiederholt.

Den Rand packen

- 4 Nun erhitzt der Schmied die Klinge, sodass sie kaum rot wird. Der Schmied hielt die Klinge oft in den Schatten einer Kiste oder eines Fasses, um die Farbe im Dunkeln zu sehen. Wenn die gesamte Klingenlänge die richtige Farbe hat, setzt der Schmied sie auf den Amboss und schlägt mit einem kleinen Hammer entlang der Stahlkanten schnell ein. Dadurch werden die Stahlfasern massiert und eine stärkere Waffe hergestellt, die ihre Schärfe länger behält.

Temperieren

- 5 Jetzt wird die Klinge gehärtet – von weichem, bearbeitbarem Metall in eine harte Klinge verwandelt. Der Schmied hält die Klinge über ein Feuer, das ein langes Feuer sein kann, das speziell für Schwerter gebaut wurde. Die Schwierigkeit besteht darin, über die gesamte Länge des Metalls eine gleichmäßige Hitze zu erzielen. Wenn jedes Teil gleichmäßig glüht, löscht der Schmied die Klinge in einem Bottich mit Öl oder Sole. Für dieses erste Abschrecken wird die Klinge in den Bottich gelegt, wobei die Klinge flach gehalten wird, parallel zur Flüssigkeitsoberfläche. Nach dem Abkühlen reinigt der Schmied die Metallzunder, die sich auf der Klingenoberfläche ansammeln. Dann erhitzt der Schmied das Schwert erneut auf eine etwas andere Art und Weise. Der Schmied erhitzt einen langen Eisenstab auf orangerot und legt das Schwert darauf. Wenn sich das Schwert zu einer blauen oder violetten Farbe erwärmt, hebt der Schmied es mit einer Zange an und löscht es erneut, diesmal mit der Kante nach unten (senkrecht zum ersten Abschrecken).

Feilen und Schleifen

- 6 Als nächstes wird die Klinge mit einer Reihe von feinen Feilen poliert. Die Kanten werden auf einem Schleifstein, einem rotierenden Rad aus strukturiertem Stein, scharf geschliffen.

Dekorieren

- 7 Viele Klingen wurden aufwendig mit eingelegten Mustern verziert. Normalerweise wurde das Schwert für diesen Schritt zu einem Juwelier geschickt. Der Juwelier gravierte ein Muster in das Metall und ätzte es dann oft mit Säure aus.

Zusammenbau

- 8 Im letzten Schritt wird die Klinge an einem Griff befestigt. Der Schmied hatte die Klinge mit einem schmalen Stück, dem Erl, hergestellt, der aus dem Ende des Schwertes gegenüber der Spitze herausragte. Der Schmied bereitet eine Traverse vor, in deren Mitte ein Loch gestanzt ist. Der einfachste Griff war meist aus Holz. Es wurde als ein massives Stück geschnitzt, und dann bohrte der Schmied (oder Messerschmied, wenn ein Fachmann die Endbearbeitung durchführte) ein Loch von einem Ende zum anderen. Ein drittes Stück heißt Knauf. Es ist das abgerundete Ende des Griffs. Es würde auch in einem Stück geschnitzt und Ende an Ende gebohrt werden. Dann erhitzt der Schmied den Erl und passt die Stücke darüber an. Das heiße Metall bohrt aus und füllt die Löcher in den Teilen und verbindet sie effektiv. Der Erl ist lang genug, dass noch ein bisschen davon durch den Knauf ragt. Dieser wird umgeklappt und festgeheftet.

Nebenprodukte/Abfälle

Die Herstellung von Eisen und Stahl für Schwerter erforderte riesige Mengen an Holzkohle. Holzkohle wird aus langsam verkohltem Holz hergestellt. Die Menge an Bäumen, die benötigt wurde, um Holzkohle zu liefern, war so enorm, dass Königin Elizabeth I. von England die Holzeinschlagsmenge einschränken musste, aus Angst, ihr Land würde ausgehen. Eine Eisenhütte im kolonialen Amerika, die 15 Tonnen Eisen pro Woche produzierte, verbrauchte jedes Jahr etwa vier Quadratmeilen Wald. So geriet die massive Eisenproduktion in die Gefahr der Abholzung.

Eisen selbst wurde normalerweise gewissenhaft recycelt. Alte Nägel und Hufeisen lieferten ausgezeichnete Schwertkerne, und Schmiede hielten normalerweise einen Haufen zerbrochener oder nutzloser Werkzeuge und Teile bereit, die eingeschmolzen und wiederverwendet werden konnten. Ein ungelernter Schmied könnte jedoch Stahl verschwenden, wenn er die schmale Schneide einer Klinge verbrannte. Bei zu starker Erwärmung wurde der Stahl spröde und unbrauchbar. Und in diesem Zustand war es nicht recycelbar.

Herstellungsprozess