Golfclub

Hintergrund

Ein Golfschläger wird verwendet, um den Ball beim Golfspiel zu schlagen. Es hat einen langen Schaft mit einem Griff an einem Ende und einem beschwerten Kopf am anderen Ende. Der Kopf ist seitlich in einem spitzen Winkel am Schaft befestigt und die Schlagfläche des Kopfes ist geneigt, um dem Ball eine gewisse Flugbahn nach oben zu geben. Die Golfregeln erlauben es einem Spieler, bis zu 14 verschiedene Schläger zu tragen, und jeder ist für eine bestimmte Situation während des Spiels ausgelegt.

Verlauf

Die Ursprünge des Golfsports sind geschichtsträchtig und haben sich wahrscheinlich aus anderen Spielen entwickelt, bei denen ein kleiner Gegenstand mit einem Stock geschlagen wurde. Die Römer hatten ein Spiel namens Paganica, Dabei wurde mit einem Stock auf einen Stein geschlagen. Die Franzosen hatten ein ähnliches Spiel namens Chole, während die Engländer Cambuca hatten, die eine Kugel aus Holz verwendeten. Der wahrscheinlich stärkste Anspruch auf Golf kommt von den Niederländern, die dafür bekannt waren, ein Spiel namens kolfas zu spielen bereits 1296. In seiner ursprünglichen Form Kolfwas gespielt auf jedem verfügbaren Gelände, einschließlich Kirchhöfen, Autobahnen und zugefrorenen Seen. Das Ziel bestand darin, eine Reihe von Zielen zu treffen, indem der Ball mit einem langstieligen Holzknüppel getroffen wurde. Um einen klaren Schuss zu ermöglichen, wurde der Ball leicht erhöht auf einem Sandhaufen namens tuitje, woraus wir den modernen Begriff Tee bekommen.

Der niederländische Anspruch auf die Herkunft des Spiels wird von den Schotten heftig bestritten, die darauf hinweisen, dass sie so lange oder länger Golf spielen als die Niederländer. Was auch immer der Ursprung ist, es ist unbestritten, dass die Schotten das Spiel populär gemacht haben. Es wurde so populär, dass das schottische Parlament 1467 ein Gesetz zum Verbot des Golfsports erließ, weil es Zeit für das Bogenschießen nahm, das für die nationale Verteidigung notwendig war. Das Verbot wurde weitgehend ignoriert. Ironischerweise wurde der erste hergestellte Golfschläger von einem schottischen Bogenmacher namens William Mayne hergestellt, der 1603 zum Schlägermacher an den Hof von König James ernannt wurde.

Frühe Golfschläger bestanden vollständig aus Holz. Dieses Material war nicht nur leicht zu formen, sondern auch weich genug, um die gefüllten Golfbälle aus Leder, die bis Mitte des 19. Jahrhunderts verwendet wurden, nicht zu beschädigen. Mit der Einführung des Hartgummi-Guttapercha-Golfballs im Jahr 1848 mussten sich Golfer keine Sorgen mehr machen, den Ball zu beschädigen und begannen, Schläger mit Eisenköpfen zu verwenden. Da Eisenköpfe mit scharf geneigten Schlagflächen geformt werden konnten, ohne ihre Festigkeit zu verlieren, wurden Schläger mit Eisenkopf, genannt Eisen, am häufigsten verwendet, um kürzere Schläge mit hoher Flugbahn zu machen, während Schläger mit Holzkopf, genannt Holz, für die Herstellung verwendet wurden längere Schüsse mit niedriger Flugbahn.

Bis in die frühen 1900er Jahre hatten alle Golfschläger Holzschäfte, egal ob sie Eisenköpfe oder Holzköpfe hatten. Die ersten Golfschläger mit Stahlschaft wurden in den 1920er Jahren in den USA hergestellt. Ungefähr zu dieser Zeit begannen einige Clubhersteller, das aktuelle Nummerierungssystem zu verwenden, um verschiedene Clubs zu identifizieren, anstatt die alten bunten Namen. Die Wälder waren von eins bis fünf nummeriert und die Eisen waren von zwei bis neun nummeriert. Je höher die Zahl, desto stärker geneigt ist die Schlagfläche. Der Putter vervollständigte das Schlägerset und behielt seinen Namen bei, anstatt eine Nummer zu bekommen. Der Sandkeil wurde 1931 entwickelt, um Golfern zu helfen, sich aus Fallen zu stürmen. Im Laufe der Zeit wurde der Sand Wedge von mehreren anderen Spezial-Golfclubs ergänzt.

In den frühen 1970er Jahren führten Hersteller Golfschläger mit Schäften aus faserverstärkten Verbundwerkstoffen ein, die ursprünglich für Militär- und Luft- und Raumfahrtanwendungen entwickelt wurden. Diese Schäfte waren viel leichter als Stahl, aber sie waren teuer und einige Golfer hatten das Gefühl, dass sich die neuen Schäfte zu stark biegen. Später, als ultrahochfeste Fasern entwickelt wurden, um den Flex zu kontrollieren, gewannen Verbundschäfte mehr Akzeptanz.

Die ersten Treiber mit Metallkopf wurden 1979 entwickelt. 1989 folgten die ersten übergroßen Treiber mit Metallkopf. Die übergroßen Köpfe wurden mit einer hohlen Mitte gegossen und mit Schaumstoff gefüllt, wodurch sie das gleiche Gewicht wie kleinere Holzköpfe hatten. In Kombination mit einem längeren, leichten Composite-Schaft erzielten die übergroßen Metallhölzer eine höhere Kopfgeschwindigkeit beim Aufprall und trieb den Ball weiter. Die übergroßen Schlägerköpfe hatten auch größere Schlagflächen, was sie fehlerverzeihender machte, wenn der Ball außermittig getroffen wurde.

Heute ist das Design und die Herstellung von Golfschlägern sowohl eine Kunst als auch eine Wissenschaft. Einige Schlägerhersteller verwenden die neuesten computergestützten Konstruktions- und automatisierten Fertigungstechniken, um jährlich Hunderttausende von Schlägern zu bauen, während andere auf Erfahrung und handwerkliches Können angewiesen sind, um nur ein paar Dutzend maßgeschneiderte Schläger pro Jahr zu bauen.

Rohstoffe

Golfschläger werden aus einer Vielzahl von Materialien hergestellt, darunter Metalle, Kunststoffe, Keramik, Verbundwerkstoffe, Holz und andere. Für verschiedene Teile des Schlägers werden unterschiedliche Materialien aufgrund ihrer mechanischen Eigenschaften wie Festigkeit, Elastizität, Formbarkeit, Schlagzähigkeit, Reibung, Dämpfung, Dichte und andere ausgewählt.

Schlägerköpfe für Driver und andere Hölzer können aus Edelstahl, Titan oder graphitfaserverstärktem Epoxid hergestellt werden. Gesichtseinsätze können aus Zirkonoxidkeramik oder einem Titan-Metallmatrix-Keramikverbundstoff hergestellt werden. Übergroße Metallhölzer werden normalerweise mit synthetischem Polymerschaum gefüllt. Traditionalisten können sogar Hölzer kaufen, die aus echtem Holz bestehen. Persimone, laminierter Ahorn und eine Vielzahl exotischer Hölzer werden verwendet. Holzschlägerköpfe werden normalerweise in Konservierungsöl getränkt oder mit einem synthetischen Finish wie Polyurethan beschichtet, um sie vor Feuchtigkeit zu schützen.

Schlägerköpfe für Eisen und Wedges können aus verchromtem Stahl, Edelstahl, Titan, Wolfram, Beryllium-Nickel, Beryllium-Kupfer oder Kombinationen dieser Metalle hergestellt werden. Köpfe für Putter können aus den gleichen Materialien wie Eisen bestehen, plus weicheren Materialien wie Aluminium oder Bronze, da die Aufprallgeschwindigkeit beim Putten viel geringer ist.

Schlägerschäfte können aus verchromtem Stahl, Edelstahl, Aluminium, kohlenstoff- oder graphitfaserverstärktem Epoxid, borfaserverstärktem Epoxid oder Titan hergestellt werden. Griffe werden normalerweise aus geformtem synthetischem Gummi oder umwickeltem Leder hergestellt.

Design

Die Regeln der United States Golf Association (USGA) enthalten nur wenige kurze Absätze zur Gestaltung von Golfschlägern. Es gibt keine Gewichts- oder Materialbeschränkungen und nur wenige Maßbeschränkungen. Die Wellen müssen mindestens 457 mm lang sein. Der Abstand von der Ferse bis zur Spitze des Kopfes muss größer sein als der Abstand vom Gesicht zum Hinterkopf. Die Querschnittsabmessung des Griffs darf in keiner Richtung größer als 45 mm (1,75 Zoll) sein. Von allen Regeln verlangt die wichtigste jedoch, dass sich der Club nicht wesentlich von der traditionellen und üblichen Form und Form unterscheidet."

Es ist diese letzte Regel, die Clubdesignern manchmal die Passform gibt. Dies bedeutet zum Beispiel, dass Schlägerköpfe möglicherweise keine Merkmale wie Zielflossen oder Löcher haben, um den aerodynamischen Widerstand zu reduzieren. Wellen haben möglicherweise keine flexiblen Gelenke usw. Kurz gesagt, alles, was nicht "traditionell und üblich" ist, ist nicht erlaubt. Alle neuen Schlägerdesigns müssen der USGA zur Überprüfung und Genehmigung vorgelegt werden, bevor sie im Turnierspiel verwendet werden dürfen.

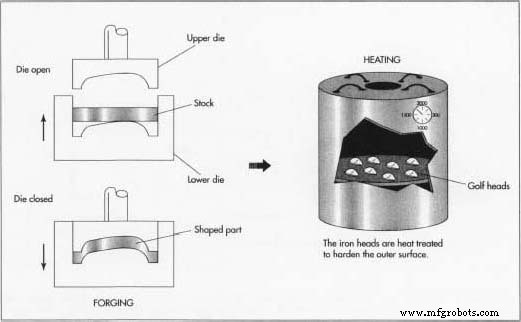

Innerhalb der USGA-Richtlinien wurden viele neue Funktionen in Golfschläger integriert. Mit computergestützten Designprogrammen und mathematischen Modellen der Schläger- und Balldynamik haben Designer gelernt, neue Materialien zu verwenden, das Gewicht neu zu verteilen und  Der Golfschlägerkopf wird in einem sogenannten Feingussverfahren geformt. Nach dem Gießen wird der Kopf wärmebehandelt, um das Eisen zu härten. Ändern Sie die allgemeine Form des Schlägers, um sowohl Profigolfern als auch Wochenendspielern zu helfen, ihr Spiel zu verbessern.

Der Golfschlägerkopf wird in einem sogenannten Feingussverfahren geformt. Nach dem Gießen wird der Kopf wärmebehandelt, um das Eisen zu härten. Ändern Sie die allgemeine Form des Schlägers, um sowohl Profigolfern als auch Wochenendspielern zu helfen, ihr Spiel zu verbessern.

Ein gemeinsames Merkmal moderner Eisen ist die Umfangsgewichtung, die den größten Teil des Schlägerkopfgewichts an den Kanten platziert und die Mitte mit weniger Material belässt. Diese zusätzliche Masse reduziert die Schlägerdrehung, wenn der Ball zum Rand des Schlägers und nicht in die Mitte geschlagen wird. Der Effekt besteht darin, die effektive Schlagfläche oder den "Sweet Spot", wie Golfer es nennen, zu vergrößern. Die hohlen Oversize-Metallköpfe einiger Treiber haben den gleichen Effekt.

Ein weiteres Designmerkmal einiger moderner Schläger ist der versetzte Kopf, bei dem sich die Schlagfläche hinter der Mittellinie des Schafts befindet. Dadurch werden die Hände des Golfspielers beim Aufprall leicht vor dem Ball platziert, was dazu neigt, die Schlägerfläche zu quadrieren und eine bessere Richtungskontrolle zu ermöglichen.

Andere Designmerkmale helfen Golfern, sauberere Schläge aus unebenem Gelände zu machen, den Ball aus grasbewachsenen Lagen in die Luft zu bringen und ihre Neigung, auf die eine oder andere Seite zu schlagen, zu korrigieren. Wie bei jedem Produkt bieten einige Funktionen mehr psychologische Hilfe als physische Hilfe. Trotz drei Jahrzehnten der Verbesserung des Golfschlägerdesigns erhöhte sich die Schlagdistanz der besten professionellen Golfer zwischen 1968 und 1995 nur um 11 m, und die durchschnittliche Gewinnpunktzahl sank alle 21 Jahre um nur einen Schlag.

Der Herstellungsprozess

Prozess

Jeder Golfschlägerhersteller verwendet ein etwas anderes Herstellungsverfahren. Die größten Unternehmen verwenden hochautomatisierte Maschinen, während die kleinsten Unternehmen Handwerkzeuge verwenden. Einige Teile des Herstellungsprozesses können für ein Unternehmen einzigartig sein und als Geschäftsgeheimnisse angesehen werden.

Hier ist eine typische Abfolge von Arbeitsgängen, die zur Herstellung eines maschinell hergestellten, umfangsgewichteten Golfeisens verwendet werden.

Den Kopf formen

- 1 Der Kopf wird durch ein Verfahren gebildet, das als Feinguss bezeichnet wird. Ein Meisterwürfel der

Wenn die Welle aus Stahl oder Edelstahl besteht, wird sie durch einen Prozess namens Rohrziehen geformt. Der Schaft ist über Schraubgewinde mit dem Golfschlägerkopf verbunden. Der Schlägerkopf ist aus Metall. Die Matrize besteht aus zwei Hälften mit einem Hohlraum, der exakt der Form und Größe des gewünschten Schlägerkopfes entspricht. Geschmolzenes Wachs wird in den Formhohlraum gegossen und aushärten gelassen.

Wenn die Welle aus Stahl oder Edelstahl besteht, wird sie durch einen Prozess namens Rohrziehen geformt. Der Schaft ist über Schraubgewinde mit dem Golfschlägerkopf verbunden. Der Schlägerkopf ist aus Metall. Die Matrize besteht aus zwei Hälften mit einem Hohlraum, der exakt der Form und Größe des gewünschten Schlägerkopfes entspricht. Geschmolzenes Wachs wird in den Formhohlraum gegossen und aushärten gelassen. - 2 Wenn das Wachs hart ist, wird der Stumpf geöffnet und das Wachsmodell entfernt. Dieser Vorgang wird mehrmals wiederholt. Mehrere Wachsmuster werden an einer zentralen Wachssäule, einem sogenannten Anguss, befestigt, um einen Baum zu bilden.

- 3 Der Baum wird in eine flüssige Mischung aus pulverförmigem Keramikmaterial, verschiedenen Chemikalien und einem Geliermittel getaucht. Es wird beiseite gelegt, bis die Beschichtung getrocknet ist. Der Baum wird dann in einen Behälter gelegt und der Behälter wird mit einer flüssigen Formaufschlämmung gefüllt, die man aushärten lässt.

- 4 Die gehärtete Form wird in einem Ofen auf etwa 1.000-2.000 °F (550-1.100°C) erhitzt, um die Wachsmodelle zu schmelzen. Das geschmolzene Wachs läuft unten heraus und eventuelle Wachsreste werden verdampft. Die Form wird dann umgedreht.

- 5 Geschmolzenes Metall für den Schlägerkopf wird in die heiße Form gegossen und aushärten gelassen. Nach dem Abkühlen des Metalls wird der Formstoff vom Baum gelöst und die einzelnen Gussköpfe vom Anguss abgeschnitten. Das Feingussverfahren erzeugt Teile mit einer ausgezeichneten Oberflächengüte und ohne Grat oder Trennfugen, die entfernt werden müssen. Die Teile können aus einer Vielzahl von Metallen hergestellt werden und ihr Gewicht ist von Teil zu Teil gleich.

- 6 Die meisten Eisenköpfe werden wärmebehandelt, um die äußere Oberfläche zu härten. Der Kopf wird entweder mit einer Flamme oder einer Induktionsspule erhitzt und dann schnell abgekühlt. Dadurch bildet der Stahl nahe der Oberfläche eine andere Kornstruktur, die viel härter ist als der Rest des Kopfes.

Formen der Welle

- 7 Wenn die Welle aus Stahl oder Edelstahl besteht, wird sie durch einen Prozess namens Rohrziehen geformt. Ein Rohr der gewünschten Länge wird teilweise durch eine Öffnung in einer Matrize gezogen, die etwas kleiner als der Rohrdurchmesser ist, was bewirkt, dass sich der gezogene Abschnitt des Rohres im Durchmesser verengt. Dieser Vorgang wird mehrmals wiederholt. Jedes Mal wird der Matrizendurchmesser etwas kleiner gemacht und die Länge des durch die Matrize gezogenen Rohres ist einige Zoll kürzer. Das Ergebnis ist ein Rohr, dessen Durchmesser von etwa 0,50 Zoll (13 mm) auf etwa 0,37 Zoll (9,5 mm) in sieben oder acht kleinen Schritten entlang der Länge des Schafts abnimmt. Wenn die Welle aus Stahl besteht, wird sie nach der Umformung verchromt.

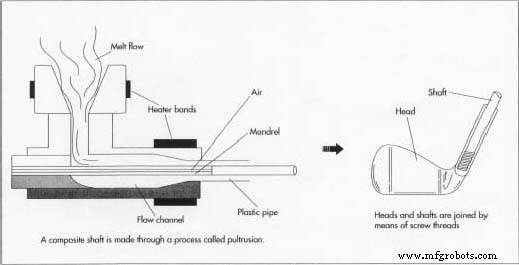

- 8 Wenn die Welle aus grafitfaserverstärktem Verbundmaterial besteht, wird sie durch ein Verfahren namens Pultrusion geformt. Ein Bündel von Graphitfasern wird durch eine kreisförmige Öffnung in einem oder mehreren beheizten Werkzeugen gezogen, während gleichzeitig Epoxidharz durch die Öffnung gedrückt wird. Die Graphitfasern werden in das Epoxid eingebettet und die Hitze lässt das Epoxid aushärten, um den Schaft zu bilden. Anschließend wird die Welle mit Luft oder Wasser gekühlt und auf Länge geschnitten. Graphitfaserverstärkte Schäfte haben über die gesamte Länge den gleichen Durchmesser.

Zusammenbau des Clubs

- 9 Es gibt mehrere Möglichkeiten, den Kopf am Schaft zu befestigen. Bei einigen Metallschäften wird der Schaft in die Buchse am Kopf gesteckt und ein kleines Loch quer durch die Buchse und den Schaft gebohrt. Dann wird ein kleiner Metallstift in das Loch gedrückt und mit einem Epoxidkleber fixiert. Bei Graphitschäften wird der Kopf mit einem Kleber mit dem Schaft verbunden. Dieses zweite Verfahren wird immer häufiger für alle Wellenmaterialien verwendet, einschließlich Metallwellen.

- 10 Das andere Ende des Schafts wird in eine hohle Matrize gelegt und ein Gummigriff wird um seinen oberen Teil geformt. Die Welle kann dann mit einem Klebeaufkleber beschriftet werden, um den Hersteller, den Markennamen, den Biegegrad oder andere Informationen anzuzeigen.

- 11 Die erhöhten Metallteile werden poliert, um dem Schläger ein vollendetes Aussehen zu verleihen. Als letzter Schritt können eventuell eingelassene Schriftzüge oder Logos auf dem Schlägerkopf mit Farbe oder einem anderen Farbfinish ausgefüllt werden. Zur Identifizierung oder Dekoration können auch Klebeaufkleber oder selbstklebende Metallplatten am Schlägerkopf angebracht werden.

Qualitätskontrolle

Golfschläger werden mit fast ebenso viel Aufmerksamkeit auf Spezifikationen behandelt wie Komponenten für Flugzeuge. Tatsächlich betonen die meisten Hersteller von Golfschlägern ihre Spezifikationen, um ihre Schläger von der Konkurrenz abzuheben. Schwunggewicht, Lie-Winkel, Schaftdrehmoment und viele andere Spezifikationen sind nicht nur für die Schlägerdesigner wichtig, sondern auch für die Kunden des Unternehmens. Zusätzlich zu Maßprüfungen und Prozesskontrollen werden Schläger stichprobenartig auf eine Vielzahl von Spezifikationen getestet, die sich auf die Leistung auswirken.

Die Zukunft

Es wird erwartet, dass die Popularität des Golfsports weiter zunehmen wird. Da die Zahl der Freizeitspieler zunimmt, wird der Schwerpunkt auf der Entwicklung von Schlägern liegen, die das Spiel für den durchschnittlichen Golfer angenehmer machen. Trotz Einwänden von Puristen werden weiterhin übergroße Schlägerköpfe und andere spielverbessernde Features angeboten.

Herstellungsprozess