Gummy Candy

Hintergrund

Gummibonbons sind einzigartige Süßigkeiten, die aus Gelatine, Süßungsmitteln, Aromen und Farbstoffen bestehen. Aufgrund seiner Beschaffenheit kann es in buchstäblich Tausende von Formen geformt werden, was es zu einem der vielseitigsten Süßwarenprodukte aller Zeiten macht. Zuerst in Deutschland in den frühen 1900er Jahren entwickelt, erlangte es in den 1980er Jahren in den Vereinigten Staaten große Popularität. Auch heute noch erfreut es sich großer Beliebtheit und erzielte 1996 allein in den USA einen Umsatz von über 135 Millionen US-Dollar.

Verlauf

Gummibärchen stellen einen neueren Fortschritt in der Süßwarentechnologie dar. Die aus frühen Pektin- und Stärkeformulierungen abgeleitete Technologie wurde erstmals Anfang des 19. Jahrhunderts in Deutschland von einem Mann namens Hans Riegel entwickelt. Er gründete die Firma Haribo, die in den 1920er Jahren die ersten Gummibärchen herstellte. Obwohl Gummibonbons seit dieser Zeit hergestellt werden, war der weltweite Vertrieb bis Anfang der 1980er Jahre begrenzt. Damals begann Haribo in den USA mit der Herstellung von Gummibärchen. Die Modeerscheinung setzte sich durch und veranlasste andere Unternehmen, ähnliche Produkte zu entwickeln. Die Gummibärchen führten zu anderen Arten von Gummibonbons von Unternehmen wie Hershey, Brach's und Farley's. Jetzt gibt es die Bonbons in verschiedenen Formen, vom Dinosaurier bis zum Fruchtbrötchen. Nach Angaben eines Gelatineherstellers wird derzeit fast die Hälfte der weltweit hergestellten Gelatine für die Herstellung von Gummibonbons verwendet.

Rohstoffe

Rezepte für Gummibonbons werden in der Regel von erfahrenen Lebensmitteltechnologen und Chemikern entwickelt. Durch das Mischen verschiedener Zutaten können sie die verschiedenen Eigenschaften von Gummibonbons wie Textur, Geschmack und Aussehen steuern. Die Hauptzutaten sind Wasser, Gelatine, Süßstoffe, Aromen und Farbstoffe.

Die Hauptzutat, die für die einzigartigen, gummiartigen Eigenschaften der Süßigkeit verantwortlich ist, ist Gelatine. Dies ist ein Protein aus tierischem Gewebe, das dicke Lösungen oder Gele bildet, wenn es in Wasser gegeben wird. Bei entsprechender Konzentration nehmen die Gele die Textur von Kaugummis an. Da diese Gele jedoch thermoreversibel sind, d. h. beim Erhitzen dünner werden, haben Gummibonbons eine "Mundschmelze"-Eigenschaft. Sowohl die Textur als auch die Zeit, die die Süßigkeit benötigt, um sich im Mund aufzulösen, kann durch die in einem Rezept verwendete Gelatinemenge gesteuert werden.

Da Gelatine eine geschmacks- und geruchlose Verbindung ist, die kein Fett enthält, werden Süßungsmittel und Aromen hinzugefügt, um Gummibärchen ihren Geschmack zu verleihen. Als Süßungsmittel werden verschiedene Zucker zugesetzt. Saccharose, gewonnen aus Rüben oder Zuckerrohr, verleiht dem Gummibonbon einen hohen Süßegrad. Fructose, die deutlich süßer ist als gewöhnliche Saccharose, ist ein weiterer Zucker, der häufig verwendet wird. Maissirup wird auch verwendet, weil er verhindert, dass die anderen Zucker auskristallisieren und die gummiartige Textur ruinieren. Maissirup hilft auch, den Süßigkeiten Körper zu verleihen, die Feuchtigkeit zu erhalten und die Kosten zu senken. Ein weiterer Süßstoff ist Sorbit, der den zusätzlichen Vorteil hat, dass die Süßigkeit ihren Feuchtigkeitsgehalt behält. Neben dem Geschmack haben einige dieser Süßstoffe den zusätzlichen Vorteil, dass sie das Gummibonbon vor mikrobiellem Wachstum schützen.

Die Süße von Gummibonbons ist nur eine seiner Eigenschaften. Künstliche und natürliche Aromen werden ebenfalls verwendet, um einen einzigartigen Geschmack zu erzeugen. Natürliche Aromen werden aus Früchten, Beeren, Honig, Melasse und Ahornzucker gewonnen. Die Wirkung dieser Aromen kann durch die Zugabe von künstlichen Aromen verbessert werden, die Mischungen aromatischer Chemikalien sind und Materialien wie Methylanthranilat und Ethylcaproat enthalten. Außerdem werden Säuren wie Zitronensäure, Milchsäure und Äpfelsäure zugesetzt, um ein Aroma bereitzustellen.

Gelatinegele haben eine natürliche schwach gelbe Farbe, daher werden Farbstoffe hinzugefügt, um die breite Palette von Farben zu erzeugen, die in Gummibonbons zu finden sind. Typische Farbstoffe umfassen Roter Farbstoff #40, Gelber Farbstoff #5, Gelber Farbstoff #6 und Blauer Farbstoff #1. Mit diesen staatlich regulierten Farbstoffen können Gummibärchenhersteller die Süßigkeiten in fast jeder gewünschten Farbe herstellen.

Die Textureigenschaften von Gelatinegelen hängen von vielen Faktoren ab, wie Temperatur, Herstellungsverfahren und pH-Wert. Während Herstellungsverfahren und Temperatur physikalisch kontrolliert werden können, wird der pH-Wert chemisch durch Zugabe von Säuren kontrolliert. Dazu gehören Säuren in Lebensmittelqualität wie Zitronensäure, Milchsäure, Fumarsäure und Äpfelsäure. Andere Inhaltsstoffe werden während des Herstellungsprozesses als Geschmacksstoffe, Gleitmittel und Glanzverbesserer hinzugefügt. Dazu gehören Materialien wie Bienenwachs, Kokosöl, Carnaubawachs, Mineralöl, teilgehärtetes Sojabohnenöl, Birnenkonzentrat und Konditorglasur, die oft während der Abfüllphase der Herstellung zugegeben werden.

Der Herstellungsprozess

Prozess

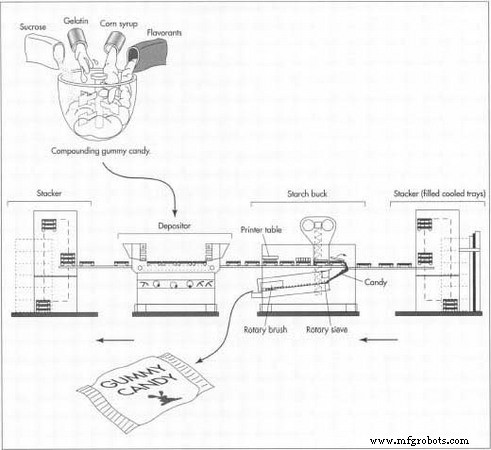

Bei der Gummiherstellung wird ein Stärkeformverfahren verwendet. Zuerst wird die Süßigkeit hergestellt, dann wird sie in gestärkte, ausgekleidete Schalen gefüllt. Die gefüllten Schalen werden dann zu stark abgekühlt und die resultierenden geformten Süßigkeiten werden von den Schalen geleert. Bei der Massenproduktion von Gummibonbons wurden erhebliche Verbesserungen vorgenommen, um die Geschwindigkeit und Effizienz dieses Prozesses zu erhöhen.

Zusammensetzen

- 1 Die Herstellung von Gummibonbons beginnt mit der Compoundierung. Fabrikarbeiter, sogenannte Compounder, befolgen die Anweisungen in den Rezepten und gießen die entsprechende Menge gummiartiger Rohstoffe physisch in die Hauptmischtanks. Diese Tanks, die mit Misch-, Heiz- und Kühlfunktionen ausgestattet sind, sind ziemlich groß. Je nach Chargengröße kann die Herstellung von Gummibonbons eine bis drei Stunden dauern. Wenn die Charge fertig ist, wird sie an das Qualitätskontrolllabor (QC) gesendet, um sicherzustellen, dass sie den erforderlichen Spezifikationen entspricht.

Süßigkeiten formen

- 2 Nachdem das Gummibonbon kompoundiert ist und den QC-Test bestanden hat, wird es entweder gepumpt oder in eine Stärkeformmaschine, bekannt als Mogul, überführt. Diese Maschine kann die zahlreichen Aufgaben, die bei der Herstellung von Gummibonbons anfallen, automatisch ausführen. Sie wird als Stärkeformmaschine bezeichnet, da Stärke ein Hauptbestandteil ist. In dieser Maschine hat Stärke drei Hauptzwecke. Erstens verhindert es, dass die Süßigkeiten an den Süßigkeitenformen kleben, was eine einfache Entnahme und Handhabung ermöglicht. Zweitens hält es die Gummibonbons während des Trocknungs-, Kühl- und Abbindeprozesses an Ort und Stelle. Schließlich nimmt es die Feuchtigkeit der Bonbons auf und verleiht ihnen die richtige Textur.

- 3 Die Herstellung von Gummibonbons in einem Mogul ist ein kontinuierlicher Prozess. Beim Start der Maschine werden Schalen gestapelt, die zuvor gefüllte, gekühlte und geformte Gummibonbons enthalten. Anschließend werden die Trays einzeln vom Stapel entnommen und über ein Förderband in den nächsten Maschinenabschnitt, den sogenannten Stärkebock, transportiert.

- 4 Beim Eintritt in den Stärkebock werden die Schalen umgedreht und die Gummibonbons fallen in ein vibrierendes Metallsieb, das als Sieb bekannt ist. Die vibrierende Wirkung des Siebes entfernt zusammen mit den oszillierenden Bürsten die gesamte überschüssige Stärke, die an den Gummibonbons haftet. Diese gelangen dann über ein Förderband zu Trays, wo sie manuell an andere Maschinen übergeben werden, mit denen sie weiter dekoriert und in entsprechende Verpackungen gelegt werden können. Ein neuerer Fortschritt, der pneumatische Stärkebock genannt wird, automatisiert diesen Schritt weiter. Bei diesem Gerät wird ein dicht schließender Deckel über die gefüllten Schalen gestülpt. Beim Umdrehen haften die Bonbons an der Hülle und bleiben in ihrer

Gummibonbons werden in einer Maschine namens Mogul hergestellt. Gekühlte Schalen mit Gummibonbons werden im Stärkebock umgedreht. Diese Süßigkeit ist fertig zum Verpacken. Die Schalen werden dann mit Stärke gefüllt, um ein Ankleben der Süßigkeiten zu verhindern, und zum Druckertisch geschickt, der ein Muster in die Stärke prägt. Der Einleger füllt die Schalen mit der heißen Süßwarenmischung, und die Schalen werden zum Abkühlen für 24 Stunden zum Stapler zurückgeschickt. Danach kann die Maschine den Vorgang erneut starten. bestellte Stelle. Anschließend wird die überschüssige Stärke durch schnell rotierende Druckluftdüsen entfernt. Die Süßigkeit kann dann zur weiteren Verarbeitung transportiert werden.

Gummibonbons werden in einer Maschine namens Mogul hergestellt. Gekühlte Schalen mit Gummibonbons werden im Stärkebock umgedreht. Diese Süßigkeit ist fertig zum Verpacken. Die Schalen werden dann mit Stärke gefüllt, um ein Ankleben der Süßigkeiten zu verhindern, und zum Druckertisch geschickt, der ein Muster in die Stärke prägt. Der Einleger füllt die Schalen mit der heißen Süßwarenmischung, und die Schalen werden zum Abkühlen für 24 Stunden zum Stapler zurückgeschickt. Danach kann die Maschine den Vorgang erneut starten. bestellte Stelle. Anschließend wird die überschüssige Stärke durch schnell rotierende Druckluftdüsen entfernt. Die Süßigkeit kann dann zur weiteren Verarbeitung transportiert werden. - 5 Die dem Gummibärchen entzogene Stärke wird dabei wiederverwendet, muss aber zunächst gereinigt, getrocknet und anderweitig aufbereitet werden. Süßigkeitenpartikel werden zuerst entfernt, indem die Stärke durch ein Metallsieb, das als Sieb bekannt ist, geleitet wird. Anschließend wird es einem rezirkulierenden Stärkekonditionierungssystem zugeführt. Beim Eintritt in diese Maschine wird es getrocknet, indem es durch heiße, bewegte Luft geleitet wird. Nach dem Trocknen wird die Stärke durch kühle Luftdüsen gekühlt und zur Wiederverwendung im Stärkeformungsprozess zurück zum Mogul befördert.

- 6 Die Stärke kehrt vom Trockner über ein Förderband zum Mogul zurück, wo sie in die leeren Trays gefüllt und nivelliert wird. Dies waren die gleichen Schalen, die in Schritt zwei umgedreht und geleert wurden. Diese mit Stärke gefüllten Schalen bewegen sich dann zu einem Druckertisch. Hier drückt ein Brett, auf dem das Gegenteil der Form gedruckt ist, die Stärke nach unten, sodass die Form eine Vertiefung hat. Von hier werden die Trays zu den Einlegern transportiert.

- 7 Die in Schritt 1 hergestellten Gummibonbons werden an die Einleger übergeben. Dies ist der Teil des Moguls, der über eine Fülldüse verfügt und genau die benötigte Menge an Süßigkeiten in die Schalen geben kann, wenn sie darunter hindurchfahren. Die Einlegersektion des Moguls kann 30 oder mehr Einleger enthalten, je nachdem, wie viele Abdrücke sich auf den Schalen befinden. Bei moderneren Einlegern können Farbe, Aroma und Säuren direkt im Einleger der Gummibasis zugesetzt werden. Dies ermöglicht die gleichzeitige Herstellung verschiedener Farben und Geschmacksrichtungen, was den Prozess beschleunigt.

- 8 Die befüllten Trays werden zu einer Stapelmaschine transportiert und dann in einen Kühlraum geschickt, wo sie verbleiben, bis sie entsprechend gekühlt und geformt werden. Dieser Teil des Prozesses kann über 24 Stunden dauern. Danach werden die Tabletts zurück zum Mogul transportiert und der Prozess beginnt von vorne.

Qualitätskontrolle

Die Qualitätskontrolle beginnt mit der Bewertung der eingehenden Rohstoffe. Vor ihrer Verwendung werden diese Inhaltsstoffe im QC-Labor getestet, um sicherzustellen, dass sie den Spezifikationen entsprechen. Es werden verschiedene sensorische Eigenschaften überprüft, darunter Aussehen, Farbe, Geruch und Geschmack. Viele andere Eigenschaften, wie die Partikelgröße der Feststoffe, die Viskosität von Ölen und der pH-Wert von Flüssigkeiten, werden ebenfalls untersucht. Jeder Hersteller ist auf diese Tests angewiesen, um zu bestätigen, dass die Zutaten eine gleichbleibende Qualitätscharge von Gummibonbons produzieren.

Die Eigenschaften jeder Charge des Endprodukts werden ebenfalls sorgfältig überwacht. Chemiker und Techniker für die Qualitätskontrolle überprüfen die physikalischen Aspekte der Süßigkeit, einschließlich Aussehen, Geschmack, Textur und Geruch. Die übliche Testmethode besteht darin, sie mit einem etablierten Standard zu vergleichen. Beispielsweise wird bei der Produktentwicklung die Farbe einer Stichprobe mit einem Standardset verglichen. Andere Qualitäten wie Geschmack, Textur und Geruch werden von sensorischen Gremien bewertet. Diese bestehen aus einer Gruppe von Personen, die speziell darauf trainiert sind, kleine Unterschiede zu bemerken. Neben sensorischen Tests werden viele instrumentelle Tests, die im Laufe der Jahre von der Industrie entwickelt wurden, auch als Ergänzung zu Tests am Menschen eingesetzt.

Die Zukunft

Die Erhöhung der Sicherheit, Geschwindigkeit und Effizienz des Herstellungsprozesses sind die wichtigsten Verbesserungen, die für die Zukunft der Gummiwarenindustrie untersucht werden. Bei jedem Stärkeformprozess ist die Sicherheit ein wichtiges Anliegen, da Stärketrockner eine Explosionsgefahr darstellen. Derzeit empfiehlt die US-Regierung, diese Gefahren durch den Einsatz funkensicherer Schalter, Sprengwände und anderer solcher Mechanismen zu minimieren. Neuere Stärketrockner stellen eine verringerte Explosionsgefahr und eine verbesserte mikrobiologische Abtötung dar. Außerdem werden Buckelpisten gebaut, die schneller und effizienter arbeiten.

Da neue Produkte die Lebensader jedes Unternehmens im Süßwarengeschäft sind, wird die Basisrezeptur ständig um neue gummiartige Geschmacksrichtungen und Farben erweitert. Außerdem werden einzigartige Formen geformt, die eine Fülle neuer Gummibonbons schaffen. Auch neue Formen von Gummibonbons werden entwickelt, zuletzt eine Kombination aus Gummibonbons und Marshmallow.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Süßigkeitenhersteller findet einen Weg, die Sicherheit zu erhöhen und Geld zu sparen

- Süßwarenhersteller schmeckt süßen Sieg mit verbesserter Bestandsverwaltung

- Druckluft macht süße Leckereien für gruselige Nächte

- Osterbonbon-Lieblinge mit Druckluft möglich gemacht

- Druckluft macht Valentinstagsleckereien