Sodaflasche

Hintergrund

Die heute so gebräuchliche Getränkeflasche besteht aus Polyethylenterephthalat (PET), einem starken und dennoch leichten Kunststoff. PET wird zur Herstellung vieler Produkte verwendet, wie zum Beispiel Polyestergewebe, Kabelummantelungen, Folien, Transformatorisolierungen, Generatorteile und Verpackungen. Sie macht 6,4 Prozent aller Verpackungen und 14 Prozent aller Kunststoffbehälter aus, darunter auch die beliebte Softdrinkflasche. Mit 43 Prozent der verkauften Produkte ist PET der am häufigsten verwendete Behälter für Erfrischungsgetränke. Auf dem zweiten Platz liegt Aluminium mit 34 Prozent, während Glas, das früher 100 Prozent der Flaschen ausmachte, heute nur noch ein kleiner Prozentsatz ist.

Kunststoffe wurden erstmals im 19. Jahrhundert aus Naturstoffen hergestellt, die sich durch Molekülketten auszeichneten. Wenn diese Stoffe im Labor mit anderen Chemikalien kombiniert wurden, bildeten sie Produkte mit plastischem Charakter. Obwohl als revolutionäre Erfindung gefeiert, hatten frühe Kunststoffe ihren Anteil an Problemen wie Entflammbarkeit und Sprödigkeit. Polyester, die Kunststoffgruppe, zu der PET gehört, wurden erstmals 1833 entwickelt, aber vor allem in Flüssiglacken verwendet, weit entfernt von der festen, vielseitigen Form, die sie später annahmen.

Rein synthetische Kunststoffe, die eine enorme Verbesserung gegenüber früheren Kunststoffen darstellten, kamen Anfang des 20. Jahrhunderts auf den Markt, hatten jedoch immer noch begrenzte Anwendungen. Die Experimente wurden fortgesetzt, wobei die meisten der Hunderte von neuen Kunststoffen, die in den nächsten Jahrzehnten entwickelt wurden, kommerziell versagten. PET wurde 1941 entwickelt, aber erst Anfang der 1970er Jahre wurde die Plastik-Soda-Flasche Realität. Nathaniel C. Wyeth, Sohn des bekannten Malers N. C. Wyeth und Ingenieur der Du Pont Corporation, entwickelte nach langem Experimentieren endlich eine brauchbare Flasche.

Wyeths entscheidende Entdeckung war eine Möglichkeit, die Blasformtechnik zur Herstellung von Plastikflaschen zu verbessern. Blasformen ist uralt und wird seit ungefähr zweitausend Jahren in der Glasherstellungstechnologie verwendet. Die Herstellung von Plastikflaschen durch Blasformen erfolgte erst um 1940, als geeignete Kunststoffe entwickelt wurden, aber die Produktion dieser Flaschen war aufgrund der ungleichmäßigen Wandstärke, der unregelmäßigen Flaschenhälse und der Schwierigkeiten beim Beschneiden des Endprodukts begrenzt. Wyeths Erfindung des Streckblasformens im Jahr 1973 löste diese Probleme und führte zu einer starken, leichten und flexiblen Flasche.

Der überwältigende Erfolg von PET-Limonadenflaschen – 1991 wurden in den USA mehr als acht Milliarden Flaschen hergestellt – hat zu einem Entsorgungsproblem geführt, aber das Recycling der Flaschen nimmt zu und die Hersteller finden neue Wege, recyceltes PET zu verwenden.

Rohstoffe

PET ist ein Polymer, eine Substanz, die aus einer Kette sich wiederholender organischer Moleküle mit hohem Molekulargewicht besteht. Wie die meisten Kunststoffe wird PET letztendlich aus Erdölkohlenwasserstoffen gewonnen. Es entsteht durch eine Reaktion zwischen Terephthalsäure (C 8 H 6 0 4 ) und Ethylenglykol (C 2 H 6 0 2 ).

Terephthalsäure ist eine Säure, die durch die Oxidation von para-Xylol (C 8 H 10 ), ein aromatischer Kohlenwasserstoff, nur mit Luft oder Salpetersäure. Para-Xylol wird aus Steinkohlenteer und Erdöl durch fraktionierte Destillation gewonnen, ein Verfahren, das die unterschiedlichen Siedepunkte von Verbindungen nutzt, um sie an verschiedenen Stellen des Prozesses "herausfallen" zu lassen.

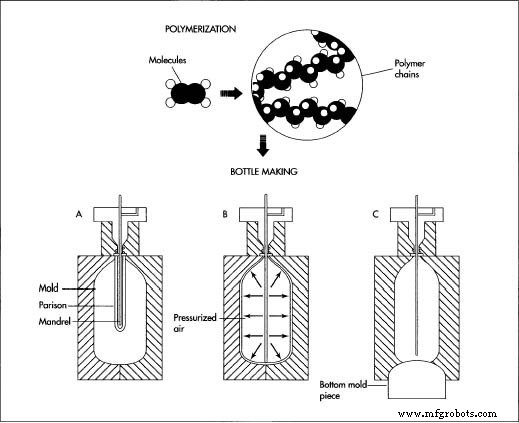

Bei der Herstellung von Getränkeflaschen aus Kunststoff wird der Kunststoff – Polyethylenterephthalat (PET) – zunächst polymerisiert, wodurch lange Ketten von Molekülen. Sobald der Kunststoff vorbereitet ist, wird er einem Streckblasverfahren unterzogen. Bei diesem Verfahren wird ein langer Schlauch (Vorformling) aus PET in eine Form gelegt und eine Stahlstange (Dorn) darin eingelegt. Als nächstes schießt Hochdruckluft durch den Dorn und drückt den Vorformling gegen die Wände der Form. Ein separates Bodenstück wird in die Form eingelegt, um die Flasche so zu formen, dass sie auf einer ebenen Fläche stehen kann.

Bei der Herstellung von Getränkeflaschen aus Kunststoff wird der Kunststoff – Polyethylenterephthalat (PET) – zunächst polymerisiert, wodurch lange Ketten von Molekülen. Sobald der Kunststoff vorbereitet ist, wird er einem Streckblasverfahren unterzogen. Bei diesem Verfahren wird ein langer Schlauch (Vorformling) aus PET in eine Form gelegt und eine Stahlstange (Dorn) darin eingelegt. Als nächstes schießt Hochdruckluft durch den Dorn und drückt den Vorformling gegen die Wände der Form. Ein separates Bodenstück wird in die Form eingelegt, um die Flasche so zu formen, dass sie auf einer ebenen Fläche stehen kann.

Ethylenglykol wird von Ethylen (C 2 H 4 ) indirekt über Ethylenoxid (C 2 H 4 0), eine Substanz, die auch in Frostschutzmitteln vorkommt. Ethylen ist ein gasförmiger Kohlenwasserstoff, der in Erdöl und Erdgas vorhanden ist, aber normalerweise industriell durch Erhitzen von Ethan oder einem Ethan-Propan-Gemisch gewonnen wird.

Der Herstellungsprozess

Prozess

Polymerisation

- 1 Bevor die Flaschen hergestellt werden können, muss das PET selbst hergestellt oder polymerisiert werden. Bei der Polymerisation werden kleinere Moleküle zu größeren Substanzen verbunden. Zur Herstellung von PET wird Terephthalsäure zunächst mit Methanol (CH 3 OH). Diese Reaktion ergibt Dimethylterephthalat und Wasser. Als nächstes wird das Dimethylterephthalat mit einem Überschuss an Ethylenglykol bei 305 Grad Fahrenheit (150 Grad Celsius) kombiniert, um eine andere Substanz zu ergeben, Bis-2-hydroxyethylterephthalat und Methanol.

- 2 Der letzte Schritt der Polymerisation umfasst die Kondensationspolymerisation des Bis-2-hydroxyethylterephthalats. Dabei entsteht ein Polymer, während ein anderes Molekül freigesetzt wird oder „herausfällt“. Die Kondensationspolymerisation von Bis-2-hydroxyethylterephthalat wird in einem Vakuum bei 530 Grad Fahrenheit (275 Grad Celsius) durchgeführt und führt zu Ketten aus PET und Ethylenglykol (siehe Schritt Nr. 1 oben); letztere Substanz wird während der Polymerisation kontinuierlich entfernt und zur Herstellung von PET verwendet. Nachdem die PET-Mischung die erforderliche Viskosität (Dicke) erreicht hat, wird sie abgekühlt, um Abbau und Verfärbung zu vermeiden. Später kann es für seine verschiedenen Verwendungen wieder erhitzt werden.

Flaschenherstellung

- 3 PET-Getränkeflaschen werden in einem Verfahren hergestellt, das als Streckblasformen bekannt ist (auch als Orientierungsblasformen bezeichnet). Zuerst werden PET-Pellets spritzgegossen – erhitzt und in eine Form gegeben – zu einem dünnwandigen Kunststoffrohr, das als -Vorformling bezeichnet wird. Der Vorformling wird dann abgekühlt und auf die richtige Länge geschnitten.

- 4 Als nächstes wird der Vorformling wieder erhitzt und in eine andere Form gelegt, die wie eine Sodaflasche geformt ist, komplett mit Schraubverschluss. In den Vorformling wird eine Stahlstange (ein Dorn) eingeschoben. Dann schießt Druckluft mit hohem Druck durch den Dorn und füllt den Vorformling, indem er ihn gegen die Innenwände der Form drückt. Der Druck der Luft dehnt den Kunststoff sowohl radial ("out") als auch axial ("down"). Die Kombination aus hoher Temperatur und Dehnung in die gewünschte Richtung bewirkt, dass sich die Moleküle polarisieren, ausrichten und im Wesentlichen kristallisieren, um eine Flasche mit überlegener Festigkeit zu erzeugen. Der gesamte Vorgang muss schnell erfolgen und der Kunststoff muss fest gegen die Wand gedrückt werden, sonst kommt die Flasche verformt heraus. Um dem Flaschenboden die richtige konkave Form zu geben - damit er aufrecht stehen kann - wird während des Blasvorgangs ein separates Bodenstück an der Form angebracht.

- 5 Anschließend muss die Form abgekühlt werden. Es werden unterschiedliche Kühlmethoden verwendet. Wasser in Rohren kann um die Form strömen, oder flüssiges Kohlendioxid, unter hohem Druck stehende feuchte Luft oder Raumluft wird in die Flasche geschossen, um sie direkter zu kühlen. Das Verfahren erfolgt vorzugsweise schnell, um die Flasche zu fixieren, bevor ein Kriechen (Fließen) auftritt.

- 6 Anschließend wird die Flasche aus der Form genommen. In der Massenproduktion werden kleine Flaschen kontinuierlich in einer Kette von aneinandergefügten Flaschen geformt, die getrennt und beschnitten werden. Anderes Trimmen muss überall dort durchgeführt werden, wo der Kunststoff durch die Risse der Form ausgetreten ist (wie Pfannkuchenteig, wenn er in einem Waffeleisen gepresst wird). Zehn bis 25 Prozent des Plastiks gehen dabei verloren, können aber wiederverwendet werden.

- 7 Einige Hersteller von Erfrischungsgetränken stellen ihre eigenen Flaschen her, aber in der Regel werden fertige Flaschen von Spezialitätenherstellern in Lastwagen zu Herstellern von Erfrischungsgetränken geschickt. Plastik ist günstig zu transportieren, weil es leicht ist. Zubehör wie Deckel und Etiketten werden separat gefertigt. Gelegentlich bringt der Hersteller von Plastikflaschen die Flaschen vor dem Versand mit Etiketten des Erfrischungsgetränkeherstellers an.

Qualitätskontrolle

Die Polymerisation ist eine heikle Reaktion, die schwer zu regulieren ist, wenn die Bedingungen erst einmal eingestellt und der Prozess in Gang gesetzt wurde. Alle während der Reaktion entstehenden Moleküle, von denen einige Nebenwirkungen und Verunreinigungen sein können, verbleiben im fertigen Produkt. Sobald die Reaktion in Gang gekommen ist, ist es unmöglich, sie in der Mitte zu stoppen und Verunreinigungen zu entfernen, und es ist auch schwierig und teuer, unerwünschte Produkte nach Abschluss der Reaktion zu entfernen. Die Reinigung von Polymeren ist ein teurer Prozess, und die Qualität ist schwer zu bestimmen. Variationen im Polymerisationsverfahren können zu Veränderungen führen, die in routinemäßigen Kontrolltests nicht nachweisbar sind.

Bei der Polymerisation von Terephthalsäure und Ethylenglykol können zwei Verunreinigungen entstehen:Diethylenglykol und Acetaldehyd. Die Menge an Diethylenglykol wird so gering wie möglich gehalten, damit die endgültigen Eigenschaften von PET nicht beeinträchtigt werden. Acetaldehyd, das sowohl bei der Polymerisation als auch bei der Herstellung der Flasche entsteht, verleiht dem Erfrischungsgetränk in ausreichender Menge einen komischen Geschmack. Durch die Verwendung optimaler Spritzgusstechniken, die das Polymer für kurze Zeit der Hitze aussetzen, treten sehr niedrige Acetaldehydkonzentrationen auf und der Geschmack des Getränks wird nicht beeinflusst.

Getestet werden die spezifischen Eigenschaften von PET, die es perfekt für Getränkeflaschen machen. Für Kunststoffe wurden im Laufe der Jahre zahlreiche Normen und Prüfungen entwickelt. PET muss beispielsweise unter normalen Bedingungen bruchsicher sein, daher werden Flaschen Schlagfestigkeitstests unterzogen, bei denen sie aus einer bestimmten Höhe fallengelassen und mit einer bestimmten Kraft auf sie geschlagen werden. Außerdem muss die Flasche beim Stapeln ihre Form behalten und Druck widerstehen, so dass die Kriechfestigkeit durch Testen auf Verformung unter Druck gemessen wird. Außerdem enthalten Erfrischungsgetränke Kohlendioxid; das gibt ihnen ihren sprudel. Wenn Kohlendioxid durch die Plastikwände der Flasche entweichen könnte, wären die meisten gekauften Getränke bereits platt. Daher wird die Durchlässigkeit der Flasche für Kohlendioxid getestet. Selbst Transparenz und Glanz werden getestet. Alle Tests zielen auf die Konsistenz von Größe, Form und anderen Faktoren ab.

Recycling

Ein großer Teil der Milliarden von PET-Flaschen, die jedes Jahr produziert werden, wird weggeworfen, was ein ernsthaftes Umweltproblem darstellt. Vor allem im Bereich Recycling wurden bereits Maßnahmen zur Eindämmung des Abfallstroms ergriffen. Lediglich Aluminium erzielt im Recyclinghof einen höheren Preis als PET, so dass PET mit einer Verwertungsquote von ein bis zwei Prozent der am häufigsten recycelte Kunststoff ist. Zu den Produkten aus recycelten PET-Flaschen gehören Teppichböden, Beton, Isolierung und Automobil Teile. Doch erst 1991 erschien die erste PET-Soda-Flasche mit recyceltem PET. Die Flasche besteht zu 25 Prozent aus recyceltem PET und wurde von Coca-Cola und der Hoechst Celanese Corporation für den Einsatz in North Carolina eingeführt. Bis 1992 wurde diese Flasche in 14 weiteren Staaten verwendet und andere Hersteller (wie Pepsi, in Partnerschaft mit Constar International Inc.) hatten eine ähnliche Flasche hergestellt.

Trotz der hohen Recyclingquote von PET im Vergleich zu anderen Kunststoffen wollen viele Unternehmen und Behörden sie noch weiter steigern. Derzeit ist geplant, sich mit der PET-Verbrennung zu befassen, bei der behauptet wird, dass die Produkte einer vollständigen Verbrennung bei richtiger Durchführung lediglich Kohlendioxid und Wasser sind. Derzeitige Ziele der Regierungen der Bundesstaaten und der USA sind, dass 25 bis 50 Prozent des PET recycelt werden, dass das Recycling von PET der Hälfte der Bevölkerung der Vereinigten Staaten zugänglich gemacht wird und dass in naher Zukunft 4000 Recyclingprogramme am Straßenrand implementiert werden. Im Jahr 1990 gab es laut der National Association for Plastic Container Recovery 577 Programme für PET am Straßenrand.

Herstellungsprozess