Metallurgische Aspekte der Stahlverzinkung

Metallurgische Aspekte der Stahlverzinkung

Stahlgegenstände, die nicht an der Oberfläche geschützt sind, können durch verschiedene Umweltbedingungen wie Regen, Schnee, Wind und extreme Temperaturen ernsthafte Schäden erleiden. Diese widrigen Umgebungsbedingungen wandeln Eisen in Eisenoxid um und korrodieren Stahl, was zu einer Volumenzunahme und Festigkeitsabnahme führt. Um Umweltbedingungen zu vermeiden, die auf die Stahloberfläche einwirken, werden verschiedene Oberflächenschutzbeschichtungen verwendet. Unter den verschiedenen Arten von Oberflächenbeschichtungen ist die Verzinkung eine sehr beliebte und zuverlässige Oberflächenbeschichtung.

Feuerverzinkte Beschichtungen werden auf Stahl aufgebracht, um die Korrosionsschutzleistung des Stahls zu verbessern und so sicherzustellen, dass er bei minimalem Wartungsaufwand so lange wie möglich hält. Die Erzeugung von Zink- und Zinklegierungsbeschichtungen auf Stahl ist eine der kommerziell wichtigsten Verarbeitungstechnologien, die verwendet werden, um Stahlgegenstände zu schützen, die korrosiven Umgebungen ausgesetzt sind. Aus technologischer Sicht sind die Prinzipien der Verzinkung unverändert geblieben, seit diese Beschichtung vor mehr als 200 Jahren verwendet wurde.

Die Feuerverzinkung wird normalerweise häufig bei Produkten angewendet, bei denen die Oberfläche Verschleiß ausgesetzt ist, z. B. Schwellen in Fahrzeugen, Transportwagen, Stufen, Handläufe und Gitterroste.

Die Verzinkung bildet eine metallurgische Verbindung zwischen dem darunter liegenden Stahl und der Zinkbeschichtung und schafft so eine Barriere, die Teil des Stahls selbst ist. Verzinkte Beschichtungen haften mindestens zehnmal stärker am darunterliegenden Stahl als alle anderen Beschichtungen. Während des Verzinkungsprozesses findet eine Reaktion zwischen dem geschmolzenen Zink und dem Eisen des Stahls statt, und es bildet sich eine Reihe von Zn-Eisen-Legierungsschichten, wie in Abb. 2 gezeigt. Die Abbildung zeigt eine typische Mikrostruktur des Querschnitts eines verzinkten Stahls Beschichtung bestehend aus drei Legierungsschichten und einer Schicht aus reinem metallischem Zink.

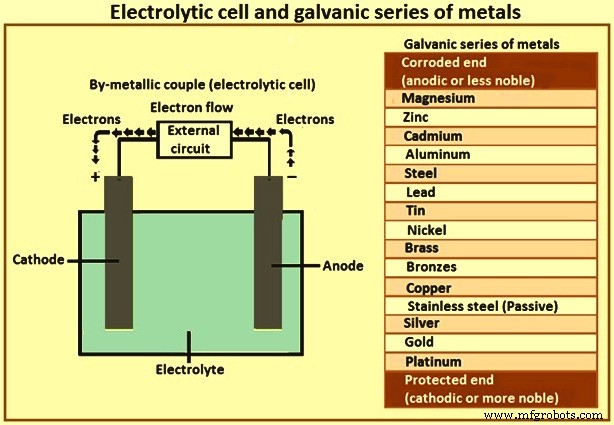

Zinkbeschichtungen werden überwiegend verwendet, um die wässrige Korrosion von Stahl durch zwei Verfahren zu verbessern, nämlich (i) Sperrschutz und (ii) galvanischen Schutz. Beim Barriereschutz korrodiert zuerst die Zinkschicht, die den Stahl von der Korrosionsumgebung trennt, bevor die korrosive Umgebung den Stahl erreicht. Beim galvanischen Schutz wird eine elektrolytische Zelle gebildet, da Zink bei Umgebungsbedingungen weniger edel oder anodisch als Eisen ist und daher opfernd korrodiert, um den Substratstahl zu schützen, selbst wenn ein Teil des Stahls als Schnittkanten oder Kratzer in der Beschichtung freigelegt wird. Abb. 1 zeigt eine elektrolytische Zelle und eine galvanische Reihe von Metallen.

Abb. 1 Elektrolysezelle und galvanische Reihe von Metallen

Kathodischer Schutz von galvanischen Beschichtungen

Metallisches Zink ist auf Stahl anodisch. In Gegenwart eines Elektrolyten korrodiert die anodische Zinkbeschichtung auf dem verzinkten Stahl bevorzugt gegenüber der kathodischen Stahlbasis und verhindert so die Korrosion kleiner Bereiche, die durch versehentliche Beschädigung der Beschichtung freigelegt werden können (Abb. 1). Dieser kathodische Schutz hält an, solange eine Zinkbeschichtung vorhanden ist. Der Mechanismus des kathodischen Schutzes durch Zink ist unten angegeben.

Wenn Zink und Stahl in einem Elektrolyten in Kontakt kommen, entstehen elektrische Potentialunterschiede und es entsteht eine Elektrolysezelle. Da Zink elektrochemisch aktiver ist als Stahl, wird es zur Anode für den gesamten Stahl, wodurch die Bildung kleiner kathodischer und anodischer Bereiche auf der Stahloberfläche verhindert wird. Durch die Unterschiede im elektrischen Potential innerhalb der Zelle fließen negativ geladene Elektronen von der Zinkanode zur Stahlkathode und die Atome in der Anode werden in positiv geladene Zinkionen umgewandelt. An der Kathodenoberfläche ziehen sich negativ geladene Elektronen an und reagieren mit positiv geladenen Wasserstoffionen aus dem Elektrolyten, wodurch Wasserstoffgas freigesetzt wird. Zwischen der Stahlkathode und dem Elektrolyten findet keine chemische Reaktion statt. Dieses als kathodischer Schutz bekannte Phänomen verhindert die Korrosion der Stahlkathode. Die positiv geladenen Zinkionen auf der Anodenoberfläche reagieren mit negativ geladenen Hydroxylionen aus dem Elektrolyten und Zink wird langsam verbraucht und bietet einen Opferschutz für den Stahl. Wenn Unterbrechungen oder Schäden in der Zinkbeschichtung den darunter liegenden Stahl freilegen, sorgt der kathodische Schutz, den Zink für den Stahl bietet, dafür, dass der freigelegte Stahl nicht korrodiert.

Belastungstests der American Society for Testing and Materials (ASTM) zeigen, dass der Plattengewichtsverlust, ein Maß für die Korrosionsrate, bei Zink viel geringer ist als bei Stahl bei einer Vielzahl von Belastungen. Verzinkte Beschichtungen werden zwischen einem Siebzehntel und einem Achtzigstel von Stahl verbraucht, sodass die Feuerverzinkung auch in aggressiven Umgebungen eine lange Lebensdauer bietet.

Verzinkungsprozess

Typische Verarbeitungsverfahren zur Herstellung von Zinküberzügen sind Feuerverzinkung, thermisches Spritzen und Elektroabscheidung. Die Feuerverzinkung ist eine gängige und beliebte Technik zum Verzinken von Stahlgegenständen. Es besteht aus dem Eintauchen des Stahlobjekts in ein flüssiges Bad aus Zink oder einer Zinklegierung, entweder durch diskontinuierliche oder kontinuierliche Verarbeitung. Das kontinuierliche Verfahren ist vorteilhafter für gewickelte Produkte wie Bleche, Drähte und Rohre, während das Chargenverfahren normalerweise für Massenprodukte verwendet wird.

Im Allgemeinen wird der zu galvanisierende Stahlgegenstand vor dem Eintauchen in das flüssige Zinkbad zunächst gereinigt, um jegliches Oberflächenoxid zu entfernen, das in dem Zinkbad reagieren kann. Die Oberfläche des Gegenstandes soll beim Einbringen in das flüssige Zinküberzugsbad möglichst sauber und frei von Oberflächenoxiden sein. Nach dem Schmelztauchen, bei dem der Stahl mit dem die Beschichtung bildenden Bad reagiert, wird der Gegenstand entnommen, gekühlt und manchmal anschließend wärmebehandelt. Abb. 2 zeigt den Galvanisierungsprozess.

Abb. 2 Galvanisierungsprozess und Querschnitt der galvanisierten Schicht

Im Fall der Verzinkung des kaltgewalzten Blechs wird das Blech typischerweise vor dem Beschichtungsbad bei Temperaturen über 650 °C inline geglüht und dann auf etwa 470 °C bis 490 °C abgekühlt, bevor es eintritt das Bad. Das Zink, das bei 419 °C schmilzt, hat normalerweise eine Temperatur von 465 °C. Stahlblech hat eine ausreichende Hochtemperaturfestigkeit, so dass es sowohl durch den Glühofen als auch durch das Zinkbad gezogen werden kann, ohne zu reißen oder sich zu verformen. Während das Blech in das Bad eingetaucht wird (bei manchen Beschichtungsanlagen dauert es nur etwa 2 Sekunden), durchlaufen der Stahl und das geschmolzene Zink eine metallurgische Reaktion.

Bei dieser Reaktion treten die im festen Zustand befindlichen Oberflächenatome des Stahls mit den im geschmolzenen Zustand befindlichen Zinkatomen des Bades in Wechselwirkung. Diese Wechselwirkung wird „Diffusion“ genannt. Zinkatome bewegen sich in Richtung des Stahls und Eisenatome im Stahl wandern in Richtung des geschmolzenen Zinks. Das Ergebnis ist die Bildung einer festen „Mischschicht“ zwischen dem Stahl und dem geschmolzenen Zink. Diese Schicht enthält Zink- und Eisenatome in bestimmten Anteilen und wird als „intermetallische“ Verbindung bezeichnet. Das Vermischen von Atomen verschiedener Metalle wird als Legieren bezeichnet und die beim Galvanisieren entstehende Diffusionszone ist eine intermetallische Legierung. Es ist diese Legierungszone, die, wenn sie richtig geformt ist, die hervorragende Bindung zwischen dem Stahl und der Zinkbeschichtung bereitstellt.

Wie in Abb. 2 dargestellt, ist die Härte der Gamma-, Delta- und Zeta-Schichten der Zinkbeschichtung, ausgedrückt in DPN (Diamond Pyramid Number), höher als die des darunter liegenden Stahls. Aufgrund dieser höheren Härte bieten diese Schichten einen hervorragenden Schutz gegen Beschichtungsschäden durch Abrieb. Die eta-Schicht der Beschichtung mit geringer Härte ist ziemlich duktil und verleiht der Beschichtung eine gewisse Schlagfestigkeit. Die Zeta-, Delta- und Gamma-Zink-Eisen-Legierungsschichten sind tatsächlich härter als der Grundstahl, was zu der hervorragenden Beständigkeit des verzinkten Stahls gegen Abrieb und mechanische Beschädigung führt. Abrasive oder starke Belastungsbedingungen im Betrieb können die relativ weiche Eta-Zinkschicht von einer verzinkten Oberfläche entfernen, aber die sehr harte Zeta-Legierungsschicht wird dann freigelegt, um weiterem Abrieb und starker Belastung zu widerstehen.

Oberflächenspannungskräfte bewirken, dass eine Schicht aus geschmolzenem Zink am Stahl haftet, wenn dieser das Bad verlässt. Nachdem überschüssiges Zink abgewischt wurde, verfestigt sich die verbleibende Flüssigkeit, wenn sie unter 419 °C abkühlt. Das Endprodukt (verzinkter Stahl) besteht aus dem Stahlkern mit einer intermetallischen Legierungsschicht und einer äußeren Zinkschicht auf beiden Oberflächen. Wenn das Zinkbad aluminiumfrei ist, kann ein Querschnitt der Beschichtung ähnlich wie in Abb. 2 aussehen.

Daher besteht die Zusammensetzung eines zinkbeschichteten Stahlobjekts aus (i) der Beschichtung oder Beschichtungslegierung, (ii) einer Zwischenschicht zwischen der Beschichtung und dem Substratstahl, die eine Reihe von intermetallischen Verbindungen enthält, und (iii) dem Substratstahl . Jeder dieser Bereiche kann durch die Badzeit und -temperatur sowie die Chemie sowohl des Bades als auch des Substratstahls beeinflusst werden. Die in Fig. 2 gezeigten intermetallischen Legierungsschichten sind eine Mischung aus Zink- und Eisenatomen. Sie sorgen für eine hohe Haftung zwischen dem Stahl und der Zink-Außenschicht. Leider haben diese Legierungen eine sehr schlechte Duktilität, d. h. sie sind hart und spröde. Wenn das verzinkte Blech in eine Form gebracht wird, besteht eine hohe Wahrscheinlichkeit, dass sich Scherrisse in den Legierungen entwickeln und die Zinkbeschichtung abblättert. Dieses Verhalten schränkt die Fähigkeit, das verzinkte Blech in Formen wie gezogene Schalen, Dachplatten, enge Nähte oder stark gedehnte Autokotflügel zu formen, ernsthaft ein.

Die Legierungsschicht ist entscheidend für eine gute Verbindung zwischen Stahl und Zink. Auch diese Schicht muss durchgehend (über die gesamte Oberfläche des Objekts) sein, damit die Beschichtung porenfrei ist. Ohne die Bildung einer Legierungsbindungszone zu stören, muss die Natur der Legierung so verändert werden, dass das Formen des verzinkten Blechs in komplizierte Formen möglich wird.

Härte, Duktilität und Haftung verleihen der verzinkten Beschichtung einen sehr guten Schutz gegen Beschädigungen bei rauer Handhabung. Die Struktur der galvanisierten Beschichtung und die relative Dicke ihrer Zink-Eisen-Legierungsschichten haben wenig oder keinen Einfluss auf die Schutzlebensdauer der Beschichtung. Die Schutzdauer hängt von der gesamten Beschichtungsmasse ab.

Die Dicke der Beschichtung ist proportional zur Beschichtungsmasse. Die Dicke von feuerverzinkten Überzügen wird durch die Dicke der Zink-Eisen-Legierungsschichten bestimmt, die sich bilden, wenn der Stahl mit dem Zink reagiert. Eine höhere Beschichtungsdicke von verzinktem Stahl führt zu einer besseren Korrosionsbeständigkeit und verbessert die Haltbarkeit. Dies kann jedoch zu einer geringen Umformbarkeit des Stahls führen. Die Zugfestigkeit der Zinkbeschichtung nimmt mit zunehmender Dicke zu. Außerdem sind verzinkte Beschichtungen an den Ecken und Kanten etwas dicker, was ein wichtiger Vorteil gegenüber den meisten organischen Beschichtungen ist, die in diesen kritischen Bereichen dünner werden.

Die Dicke, die Legierungsstruktur und das Finish von galvanisierten Beschichtungen werden beeinflusst durch (i) den Oberflächenzustand des Stahls und (ii) die Zusammensetzung des Stahls. Eine Erhöhung der Tauchzeit im Verzinkungsbad führt nicht zu einer Erhöhung der Schichtdicke, außer bei Siliziumstählen. Außerdem erhöht ein zweimaliges Eintauchen oder Verzinken die Dicke der galvanisierten Beschichtung nicht und kann das Erscheinungsbild der Beschichtung beeinträchtigen.

Oberflächenzustand von Stahl – Sandstrahlen von Stahl vor dem Verzinken raut die Oberfläche auf und vergrößert ihre Oberfläche, was zu einer höheren Reaktionsfähigkeit gegenüber geschmolzenem Zink führt. Während des Galvanisierens tritt ein stärkeres Wachstum der Zink-Eisen-Legierung auf, wodurch dickere Beschichtungen erzeugt werden, jedoch auf Kosten einer raueren Oberfläche und eines schlechteren Aussehens. Die Anwendung dieses Verfahrens zum Erzielen dickerer Beschichtungen ist normalerweise durch praktische und wirtschaftliche Erwägungen begrenzt.

Stahlzusammensetzung – Sowohl der Silizium- als auch der Phosphorgehalt können große Auswirkungen auf die Struktur, das Aussehen und die Eigenschaften von galvanischen Beschichtungen haben. In extremen Fällen können Beschichtungen übermäßig dick, spröde und leicht beschädigt werden.

Bestimmte Siliziumgehalte führen zu übermäßig dicken galvanischen Beschichtungen. Diese sehr dicken Beschichtungen resultieren aus der erhöhten Reaktivität des Stahls mit geschmolzenem Zink und dem schnellen Wachstum von Zink-Eisen-Legierungsschichten auf der Stahloberfläche. Bei Stählen mit einem Siliziumgehalt im Bereich von 0,04 % bis 0,14 % findet ein übermäßiges Wachstum der Beschichtungsdicke statt. Die Wachstumsraten sind geringer bei Stählen mit einem Siliziumgehalt zwischen 0,15 % und 0,22 % und steigen mit zunehmendem Siliziumgehalt über 0,22 %.

Das Vorhandensein von Phosphor über einem Schwellenwert von etwa 0,05 % führt zu einem deutlichen Anstieg der Reaktivität von Stahl mit geschmolzenem Zink und zu einem schnellen Beschichtungswachstum. In Kombination mit Silizium kann Phosphor eine unverhältnismäßige Wirkung haben und übermäßig dicke galvanische Beschichtungen erzeugen.

Als Anhaltspunkt für die Eignung von silizium- und phosphorhaltigen Stählen zum Verzinken gelten folgende Kriterien:(i) % Si weniger als 0,04 % und (ii) % Si + (2,5 x % P) weniger als 0,09 %. Galvanisierte Beschichtungen auf Siliziumstählen sind normalerweise matt grau oder fleckig grau mit einer rauen Oberfläche und können spröde sein.

Die Lebensdauer der Beschichtung ist proportional zur erhöhten Dicke und wird vom Aussehen nicht beeinflusst, vorausgesetzt, die Beschichtung ist intakt und durchgehend. Im Allgemeinen liegen Dicke, Haftung und Aussehen von galvanischen Beschichtungen auf Silizium- und Phosphorstählen außerhalb der Kontrolle des Verzinkungspersonals.

Mechanische Eigenschaften von verzinkten Stählen

Der Verzinkungsprozess hat keinen Einfluss auf die mechanischen Eigenschaften der normalerweise verzinkten Baustähle.

Festigkeit und Duktilität – Im Laufe der Jahre wurden sehr viele Experimente und Tests durchgeführt, um festzustellen, ob und inwieweit die Feuerverzinkung die mechanischen Eigenschaften von kohlenstoffarmen, unlegierten und niedriglegierten Stählen beeinflusst. Die Testergebnisse sind nachstehend kurz zusammengefasst und gelten sowohl für Stahl, der bei normalen (460 °C) als auch bei hohen (560 °C) Temperaturen verzinkt wurde.

Die Reißfestigkeit, Streckgrenze, Bruchdehnung und Schwindung von feuerverzinktem Stahl bleiben nach der Feuerverzinkung sowohl im geschweißten als auch im nicht geschweißten Zustand praktisch unverändert. Die Festigkeit von kaltverfestigtem oder wärmebehandeltem Stahl kann beim Feuerverzinken reduziert werden. Das Ausmaß der Reduktion hängt vom Umformgrad bzw. von der Art der Wärmebehandlung ab. Die Kerbzähigkeit von feuerverzinktem Stahl nimmt im Vergleich zu künstlich gealterten Proben etwas ab, aber nicht genug, um die Verwendung des Stahls zu beeinträchtigen.

Die Duktilität von Stahl wird durch das Feuerverzinken nicht beeinträchtigt. Übermäßiges Biegen kann jedoch zu Rissen in der Zinkbeschichtung selbst führen. 1-t-Bögen in vielen Stählen werden durch das Verzinken spröde, aber verzinkte 2-t- und 3-t-Bögen in allen Stählen können ohne Rissbildung vollständig gerichtet werden.

In einer Studie, in der die mechanischen Eigenschaften von 19 verschiedenen Baustählen aus den wichtigsten Industriegebieten der Welt vor und nach dem Verzinken untersucht wurden, wurde festgestellt, dass der Verzinkungsprozess keinen Einfluss auf die Zug-, Biege- oder Schlageigenschaften hat der untersuchten Baustähle. Auch die Versionen mit der höchsten Festigkeit zeigten nach einer typischen Vorbehandlung in gehemmter HCl oder H2SO4 keine Wasserstoffversprödung.

Änderungen der mechanischen Eigenschaften, die auf den Verzinkungsprozess zurückzuführen sind, wurden nur festgestellt, wenn der Stahl vor dem Verzinken kaltverformt wurde, aber dann wurden nur bestimmte Eigenschaften beeinflusst. Somit bleiben die Zugfestigkeit, Dehngrenze und Zugdehnung von kaltgewalztem Stahl unbeeinflusst, außer dass die Zugdehnung von 40 % kaltgewalztem Stahl dazu neigt, sich durch Verzinken zu erhöhen.

Sprödigkeit und Rissbildung – Kaltverformung verringert die Kerbzähigkeit von Stahl und erhöht die Übergangstemperatur zum Sprödbruch. Eine anschließende Alterung bei den erhöhten Temperaturen verstärkt diesen Effekt. Auch wenn der Stahl selbst ausgehärtet ist, kann die Wirkung der Kaltumformung ausreichen, um zu bewirken, dass der Stahl eine unzureichende Zähigkeit aufweist, um die geltenden Anforderungen zu erfüllen. Der Alterungsprozess kann in bestimmten Fällen durch die erhöhte Temperatur des Verzinkungsbades beschleunigt werden. Diese Stähle werden jedoch irgendwann spröde, egal ob sie feuerverzinkt sind oder nicht.

Bei der Feuerverzinkung ist es wichtig zu wissen, ob die Bauteile kaltverformt wurden oder nicht. Sowohl aluminiumberuhigter als auch siliziumberuhigter Stahl können durch Kaltverformung und Alterung durch Verzinkung negativ beeinflusst werden. Wenn die Kaltumformung eines anfälligen Stahls nicht vermieden werden kann, muss der Stahl vor dem Verzinken bei 600 °C bis 650 °C 30 Minuten lang spannungsarmgeglüht oder normalisiert werden. Anfällige Stähle sind jedoch relativ selten.

Die Feuerverzinkung von gewöhnlichem un- oder niedriglegiertem Baustahl verursacht keine Wasserstoffversprödung. Wasserstoff, der beim Beizen aufgenommen werden kann, soll beim Eintauchen in das Zink meist thermisch ausgetrieben werden. Die Absorption von Wasserstoff kann jedoch zur Versprödung einiger gehärteter oder hochfester Stähle führen. Strahlen statt Beizen ist eine Möglichkeit, das Problem zu umgehen.

Beim Feuerverzinken kann es in bestimmten Fällen zu interkristallinen Rissen kommen, wenn Zink in die Korngrenzen von Stahl eindringt. Voraussetzung dafür ist, dass durch Schweißen oder Härten des Stahls große Spannungen eingebracht wurden. Das Risiko einer interkristallinen Rissbildung oder eines Bruchs durch das Eindringen von Zink ist bei der Feuerverzinkung von gewöhnlichem Baustahl vernachlässigbar. Gehärtetes Material kann jedoch empfindlich sein. Das Rissrisiko lässt sich minimieren, wenn der Stahl bei höheren Temperaturen als im Zinkbad geglüht wird, d. h. über 460 °C

Versprödung – Es ist ziemlich selten, dass der Stahl nach dem Verzinken in einem versprödeten Zustand ist. Das Auftreten von Versprödung hängt von einer Kombination von Faktoren ab. Manche Stähle können unter bestimmten Bedingungen ihre Zähigkeit verlieren und verspröden. Es können mehrere Arten von Versprödung auftreten, aber von diesen Arten wird nur die Reckalterungsversprödung durch den Galvanisierungsprozess verschlimmert. Die folgenden Informationen dienen der Orientierung bei kritischen Anwendungen.

Anfälligkeit für Versprödung durch Belastungsalterung – Versprödung durch Dehnungsalterung wird durch Kaltverformung bestimmter Stähle, hauptsächlich kohlenstoffarmer Stähle, gefolgt von Alterung bei Temperaturen unter 600 °C oder durch Warmarbeitsstähle unter 600 °C verursacht. Alle Baustähle können bis zu einem gewissen Grad verspröden. Das Ausmaß der Versprödung hängt von der Höhe der Dehnung, der Zeit bei der Alterungstemperatur und der Stahlzusammensetzung, insbesondere dem Stickstoffgehalt, ab. Elemente, von denen bekannt ist, dass sie Stickstoff in Form von Nitriden binden, sind nützlich, um die Auswirkungen der Dehnungsalterung zu begrenzen. Zu diesen Elementen gehören Aluminium, Vanadium, Titan, Niob und Bor.

Wasserstoffversprödung – Wasserstoff kann beim Säurebeizen in Stahl aufgenommen werden, wird aber bei Verzinkungstemperaturen schnell wieder abgegeben und ist bei Bauteilen ohne Eigenspannungen kein Problem. Bestimmte Stähle, die kaltverformt und/oder beim Beizen beansprucht wurden, können so stark von Wasserstoffversprödung betroffen sein, dass vor dem Verzinken Risse auftreten können.

Der Verzinkungsprozess umfasst das Eintauchen in ein Bad aus geschmolzenem Zink bei etwa 450 °C. Die Wärmebehandlungswirkung der Verzinkung kann das Einsetzen der Reckalterungsversprödung bei kaltverformten anfälligen Stählen beschleunigen. Kein anderer Aspekt des Verzinkungsprozesses ist von Bedeutung.

Schweißspannungen – Bei Schweißkonstruktionen werden Schweißspannungen teilweise durch Feuerverzinkung reduziert. Auch Härtespannungen in den von der Schweißwärme betroffenen Zonen werden reduziert. Das bedeutet, dass Schweißkonstruktionen in feuerverzinkter Form eine höhere statische Festigkeit aufweisen als im unbehandelten Zustand.

Ermüdungsfestigkeit – Die Dauerfestigkeit wird durch die Feuerverzinkung je nach Stahlsorte unterschiedlich beeinflusst. Bei aluminiumberuhigten Stählen gibt es eine relativ geringe Verringerung, während die Verringerung bei siliziumberuhigten Stählen etwas höher sein kann. Grund dafür ist die unterschiedliche Zusammensetzung der Eisen-Zink-Schicht. Unter Ermüdungsbedingungen bilden sich in dieser Schicht Risse, die dann als Auslöser für Risse in der Stahloberfläche wirken können.

Bei der Ermittlung von Ermüdungsdaten in Laborversuchen wird jedoch feuerverzinktes Material mit „neuem“, unbehandeltem Stahl verglichen. Wird eine unbehandelte Konstruktion jedoch im Freien ausgesetzt, wird sie sofort von Korrosion angegriffen. Es bilden sich Löcher, die 5- bis 7-mal tiefer sind als die allgemeine Korrosion, und die Ermüdungsfestigkeit nimmt schnell ab. Umgekehrt ändert sich die Dauerfestigkeit von feuerverzinktem Stahl während der Einwirkzeit nicht nennenswert, sofern der Zinküberzug auf der Stahloberfläche verbleibt. Unter normalen Bedingungen tritt in der Zinkbeschichtung kein Lochfraß auf. Die durch das Feuerverzinken verursachte Verringerung der Dauerfestigkeit ist gering im Vergleich zu der durch Korrosionsangriff verursachten Verringerung. Zu beachten ist auch, dass auch das Strahlen und insbesondere das Schweißen die Dauerfestigkeit mindern.

Praktische Erfahrungen zeigen, dass die Ermüdungsfestigkeit der normal verzinkten Stähle durch das Verzinken nicht wesentlich beeinflusst wird. Die Ermüdungsfestigkeit bestimmter Stähle, insbesondere siliziumberuhigter Stähle, kann reduziert werden, aber jede Reduzierung ist gering im Vergleich zu den Reduzierungen, die durch Lochkorrosionsangriff auf unverzinkte Stähle und mit den Auswirkungen von Schweißnähten auftreten können.

Aus praktischen Gründen, wo die Auslegungslebensdauer auf der Ermüdungsfestigkeit von Schweißnähten basiert, können die Auswirkungen der Verzinkung vernachlässigt werden. Die Ermüdungsfestigkeit wird durch das Vorhandensein von Kerben und Schweißnähten verringert, unabhängig von den Auswirkungen von Prozessen, die einen Erwärmungszyklus wie das Verzinken beinhalten. Schnelles Abkühlen heißer Werkstücke kann Mikrorisse hervorrufen, insbesondere in Schweißzonen, was zu einer Kerbwirkung mit daraus resultierender Verringerung der Dauerfestigkeit führt.

Bei kritischen Anwendungen verlangen die Spezifikationen für die Verzinkung von geschweißten Stahlkonstruktionen eine Luftkühlung anstelle einer Wasserabschreckung nach der Verzinkung, um die Möglichkeit von Mikrorissen und Verringerungen der Ermüdungsfestigkeit zu vermeiden.

Kaltbearbeitung – Kaltumformungen wie Lochstanzen, Scheren und Biegen vor dem Verzinken können zur Versprödung der anfälligen Stähle führen. Stähle mit einer Dicke von weniger als 3 mm werden wahrscheinlich nicht wesentlich beeinträchtigt.

Feuerverzinkter Stahl und Feuer – Feuerverzinkter Stahl brennt nicht, aber die Festigkeit nimmt mit steigender Temperatur ab. Stahlkonstruktionen bleiben bis zum Erreichen der kritischen Temperatur stabil. Dies geschieht je nach Belastungssituation zwischen 500 Grad C und 750 Grad C.

Feuerverzinkter Stahl, der erhöhten Temperaturen ausgesetzt ist – Eine Studie darüber, wie die feuerverzinkten Beschichtungen reagieren, wenn sie erhöhten Temperaturen ausgesetzt werden, hat gezeigt, dass die Beschichtungen Temperaturen bis zu 275 °C standhalten, was bei relativ kurzer Einwirkzeit der Fall ist. Für Einwirkzeiten von mehr als einigen Wochen ist diese Temperatur zu hoch. Die Studienergebnisse haben gezeigt, dass bei hohen Temperaturen verzinkte Beschichtungen (Eintauchen bei 560 °C) schlechter auf erhöhte Temperaturen reagieren als Beschichtungen, die durch Niedertemperaturverzinkung hergestellt wurden.

Der Grund dafür ist, dass eine erhöhte Temperatur Festphasenumwandlungen in der Beschichtung verursacht. Die äußerste reine Zinkschicht wird in eine intermetallische Eisen-Zink-Phase umgewandelt. Wenn die gesamte Beschichtung aus dieser Eisen-Zink-Phase besteht, wird sie spröder und es können Risse entstehen, insbesondere beim Abkühlen (Kreisprozesse). Hochtemperaturverzinkungen sind besonders empfindlich, da sie von vornherein überwiegend aus intermetallischen Phasen bestehen. Kombinationen aus erhöhten Temperaturen und mechanischen Belastungen, zB Vibrationen, sind zu vermeiden. Niedrigtemperaturbeschichtungen mit einem hohen Anteil an reinem Zink haben die beste Möglichkeit, erhöhten Temperaturen über längere Zeit standzuhalten.

Haltbarkeit gegen Abnutzung – Reines Zink ist ein weiches Metall, aber es ist härter als die meisten verfügbaren organischen Beschichtungen. Die beim Feuerverzinken entstehenden intermetallischen Eisen-Zink-Phasen sind jedoch sehr hart, sogar härter als herkömmliche Baustähle. Dadurch sind die Eisen-Zink-Phasen verschleißfester als reines Zink. Studien haben gezeigt, dass die intermetallische Schicht eine 4- bis 5-mal bessere Verschleißfestigkeit aufweist als die reine Zinkschicht.

Atmosphärische Korrosionsbeständigkeit – Die Lebenserwartung einer feuerverzinkten Beschichtung ist ungefähr proportional zur Dicke der Beschichtung. Daher ist es möglich, in jeder gegebenen Umgebung vorherzusagen, wie lange eine Beschichtung halten wird, bevor eine Reparatur erforderlich ist. Bei einer verzinkten Beschichtung basiert die Lebenserwartung auf dem Auftreten von 5 % Rotrost auf der Stahloberfläche.

Die Beständigkeit von feuerverzinktem Stahl gegen atmosphärische Korrosion hängt von klimatischen Faktoren wie Feuchtigkeit, Niederschlag, Küstennähe und dem Vorhandensein von Schadstoffen ab. Letzteres kann sich besonders nachteilig auf die Leistung der Beschichtung auswirken, je nachdem, welche Schadstoffe in der Umwelt vorhanden sind.

Die Korrosionsraten von feuerverzinktem Stahl an Küstenstandorten (im Allgemeinen innerhalb von 1 km von der Hochwassermarke) können hoch sein. Von der Industrie erzeugte Gase wie Schwefeldioxid und Stickoxide greifen die Zinkbeschichtung an, ebenso wie Ammoniakgase. In ländlichen Gebieten können feuerverzinkte Beschichtungen weit über 80 Jahre halten. Diese Leistung kann beeinträchtigt werden, wenn eine übermäßige Anwendung von Insektiziden und Düngemitteln auftritt, die in Kombination mit Feuchtigkeit die Beschichtung angreifen. Interessanterweise verwittern verzinkte Beschichtungen in marinen Klimazonen zu einer blassen Farbe und in ländlichen und industriellen Umgebungen zu dunkleren Farben.

In einigen Fällen verwandelt sich die feuerverzinkte Beschichtung in einen rötlichen Farbton, der oft fälschlicherweise für Rost gehalten wird. Diese Verfärbung tritt auf, wenn die Zink-Eisen-Legierungen mit der Atmosphäre reagieren, um einen deutlichen Schutzfilm auf Basis einer Zink-Eisen-Legierung zu bilden. In bestimmten Umgebungen können die Zink-Eisen-Legierungen dem darunter liegenden Stahl sogar einen besseren Korrosionsschutz bieten als reines Zink.

Rolle von Aluminium

Vor über 75 Jahren wurde entdeckt, dass die Zugabe einer kleinen Menge Aluminium zum Beschichtungsbad eine perfekte Antwort auf das Problem ist, die Beschaffenheit der Legierungsschicht zu verändern, ohne die Bildung der Legierungsverbindungszone zu beeinträchtigen, so dass die Umformung in komplizierte Formen ist möglich. Anfangs war der Grund dafür, wie es so effektiv funktioniert, nicht verstanden, aber es wurde beobachtet, dass Aluminium im Zinkbad die Legierungsschicht im Vergleich zu einem aluminiumfreien Bad sehr dünn gemacht hatte. Aluminium ist ein Inhibitor, der die Zink-Eisen-Reaktionsgeschwindigkeit erheblich verlangsamt. Diese dünnere und daher duktilere Legierungsschicht ermöglicht es, das beschichtete Stahlblech ohne Verlust der Beschichtungshaftung in viele komplexe Formen zu formen, da es nicht zur Entwicklung großer innerer Scherrisse neigt.

Die Verwendung von Aluminium in einer Menge von etwa 0,15 % ist zum Standard für Verzinkungsbäder in Durchlaufverzinkungslinien geworden. Die Praxis der Aluminiumzugabe wird sogar jetzt angewendet. Jedoch gibt es jetzt ein viel besseres Verständnis der Metallurgie von Aluminium in Zink, mit dem Ergebnis, dass die Aluminiumkonzentration genauer kontrolliert wird. Einige Hersteller verwenden 0,2 % bis 0,3 % Aluminium, aber die meisten bleiben im Bereich von 0,15 % bis 0,19 %. Bei der Herstellung von Zink-Eisen-Überzügen (Galvanneal) wird der Aluminiumgehalt auf den Bereich von 0,11 % bis 0,135 % gesenkt.

Obwohl die Zugabe einer so geringen Menge Aluminium einen ausgeprägten Effekt auf die Fähigkeit zur Bildung von verzinktem Blech hat, hat sie keinen großen Einfluss auf das Massenkorrosionsverhalten. Da sich das Aluminium jedoch in der Legierungsschicht und bis zu einem gewissen Grad an der Oberfläche des Zinks konzentriert, kann es Probleme wie Punktschweißen, Löten und das Auftreten von Weißrost nachteilig beeinflussen. Diese Nachteile sind jedoch unbedeutend im Vergleich zu der vorteilhaften Wirkung, die Aluminium auf die Fähigkeit ausübt, das verzinkte Blech ohne Verlust der Beschichtungshaftung zu formen.

Flitter-Oberflächenaussehen der Zinkbeschichtung

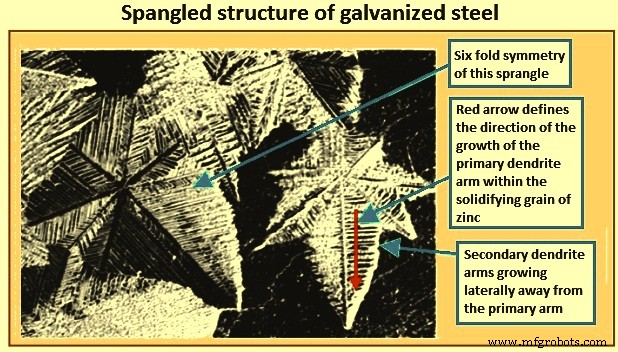

Wenn sich die Zinkbeschichtung auf der Stahloberfläche verfestigt, wachsen dendritische Kristalle um einen Kern aus verfestigtem Zink, und in einigen Fällen bildet sich auf der Oberfläche des verzinkten Stahls ein blumenähnliches Muster aus hellen Zinkkristallen, das als „Flitter“ bezeichnet wird (Abb. 3). Die Dicke der Beschichtung ist viel geringer als der Durchmesser einer Flitter. Bestimmte Stahlzusammensetzungen bewirken, dass die Zink-Eisen-Legierungsschicht bis zur Oberfläche der galvanisierten Beschichtung durchwächst und eine mattgraue Oberfläche erzeugt.

Abb. 3 Spangled Struktur aus verzinktem Stahl

Bei einigen Anwendungen wird das Paillettenmuster als wünschenswert angesehen, da es dem Produkt ein attraktives Aussehen verleiht, aber im Falle von Automobilstählen beeinträchtigen die mit Pailletten verbundene Oberflächenrauhigkeit und der Unterschied in der Kristallorientierung das Aussehen des Stahls nach dem Lackieren, weshalb es in solchen Fällen nicht erwünscht ist Stähle. Für solche Stähle wird ein extrem feines Zinkblumenmuster benötigt.

Flitter entstehen, wenn das am Stahl haftende geschmolzene Zink unter den Schmelzpunkt von Zink (etwa 419 °C) abgekühlt wird. Bei dieser Temperatur beginnen sich die zufällig angeordneten Atome im flüssigen Zink in einer sehr geordneten Anordnung zu positionieren. Dies tritt an vielen zufälligen Stellen innerhalb der geschmolzenen Zinkbeschichtung auf. Dieser Umwandlungsprozess ist der Prozess der Erstarrung oder Kristallisation. Die kleinen Erstarrungsbereiche innerhalb des geschmolzenen Zinks werden als „Körner“ bezeichnet. Wenn sich einzelne Atome im geschmolzenen Zink an ein erstarrendes Korn anheften (Kornwachstum verursachen), tun sie dies in geordneter Weise und bilden eine bestimmte Anordnung oder einen Kristall. Im Fall von Zink bilden sich die Kristalle mit hexagonaler Symmetrie. Wenn die massiven Zinkkörner größer werden, ordnen sich einzelne Zinkatome zu der oft sichtbaren hexagonalen Symmetrie der endgültigen Zinkblume an. Wenn die Beschichtung vollständig verfestigt ist, definieren einzelne Flitter einzelne Zinkkörner.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

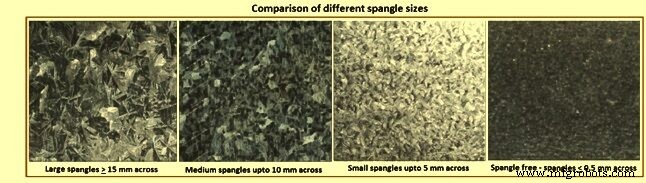

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Herstellungsprozess