Argonspülung von Stählen

Argonspülung von Stählen

Das Gasspülverfahren ist ein Verfahren, bei dem das Spülen von flüssigem Stahl in der Gießpfanne durch Injektion von Inertgas in das Stahlbad erfolgt. Argon (Ar)-Gas wird zum Spülen bevorzugt, da es nicht nur von Natur aus inert ist, sondern auch seine Löslichkeit in Stahl sehr gering ist. Das Spülen resultiert aus der Ausdehnung des Gases aufgrund von Erwärmung und Druckabfall, wenn das Gas aufsteigt.

Das Ar-Spülen des flüssigen Stahls wird durchgeführt, um eine homogene Temperatur, Zusammensetzung und Förderung der Schlackenmetallraffinationsreaktion zu erhalten. Es wird berichtet, dass das Ar-Spülen von flüssigem Stahl ein hervorragendes Verfahren zum Flotieren und Abtrennen von nichtmetallischen Einschlüssen ist.

Der flüssige Stahl nach dem Abstich wird in der Gießpfanne aufgrund der Zugaben der Ferrolegierungen und des Aufkohlungsmittels in der Gießpfanne zum Zeitpunkt des Stahlabstichs geschichtet. Dieser geschichtete Stahl wird durch Spülen mit Ar-Gas in der Ar-Spülstation bewegt. Ar-Gas, das durch das flüssige Stahlbad gespült wird, trägt dazu bei, genügend Badturbulenz zu erzeugen, um eine schnelle thermische Homogenisierung zu bewirken. Das Rühren mit Ar verbessert auch die Mischungsrate für chemische Zusätze. Zu den verschiedenen Variablen für das Spülen mit Argon gehören die Gasspülrate, die Menge des flüssigen Stahls (Schmelzmenge), die Menge der im flüssigen Stahl verfügbaren Überhitzung, die Menge der mitgeführten Schlacke, die Menge der hinzugefügten synthetischen Schlacke oder Pfannenabdeckungsmasse, die für die Chemikalie erforderliche Mischmenge Ergänzungen.

Erfahrene Bediener und Metallurgen wissen um die Bedeutung einer genauen und gleichmäßigen Spülung mit Ar-Gas in der vollen Gießpfanne. Sauberer Stahl und gute Gießbarkeit in der Stranggießanlage (CCM) hängen von einem gleichmäßigen und schonenden Spülrührer ab. Ein gutes Ar-Spülsteuerungssystem an der Ar-Spülstation erleichtert reproduzierbare und genaue Argon-Spülraten und -dauern.

Ar-Gas kann in die Gießpfanne entweder durch eine tief eingeführte feuerfeste Lanze von oben in das Stahlschmelzbad oder durch einen unteren Spülstopfen eingeführt werden. Die obere feuerfeste Lanze kann vom Typ „T“, „Y“ oder mit gerader Bohrung sein. Ar-Gas, das über einen unteren Spülstopfen eingeführt wird, ist die effektivere Methode der Gasspülung als ein Ar-Tropfen auf die Oberseite des Bades durch die obere Lanze. Normalerweise wird der Spülvorgang durchgeführt, indem Ar-Gas durch die poröse Spülpfropfenanordnung im Boden der Gießpfanne perkoliert wird, und der obere Lanzenmechanismus dient als Backup-Einrichtung für das Spülen des flüssigen Stahlbades, falls der Pfropfenkreislauf in der Pfanne vorübergehend nicht betriebsfähig ist. Der Gasversorgungsanschluss an der Gießpfanne kann entweder manuell mit Schnellkupplungssystem erfolgen oder wird automatisch hergestellt, wenn der Transferwagen mit der darauf platzierten Gießpfanne an der Spülstation ankommt. Heutzutage sind die meisten Pfannen mit Bodenstopfen zum Einblasen von Argon ausgestattet. Die Daten mit der oberen Rührung mit Argon ergeben eine leicht verringerte freie Öffnungsleistung der Pfanne.

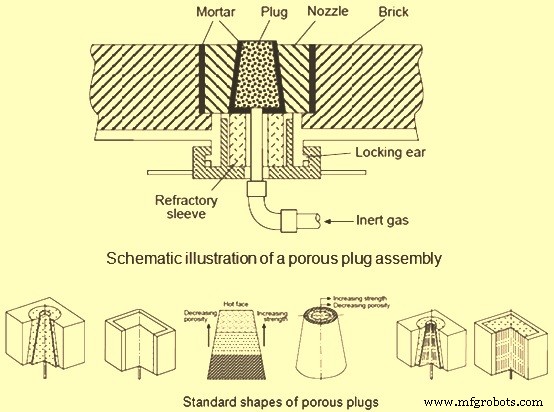

Eine schematische Darstellung einer porösen Stopfenanordnung im Pfannenboden und verschiedene Arten von porösen Spülstopfen sind in Abb. 1 zu sehen.

Abb. 1 Aufbau eines porösen Stöpsels und verschiedene Arten von porösen Stöpseln

Abb. 1 zeigt Standardformen von 6 Arten von porösen Stopfen. Von links sind es isotrope Stopfen (Nr. 1 und 2), Komponentenstopfen bestehend aus geschnittenen (Nr. 3) und konzentrischen (Nr. 4) und Kapillarstopfen bestehend aus konischen (Nr. 5) und rechteckigen (Nr. 6).

Wie in der Figur zu sehen ist, haben poröse Stöpsel entweder eine konische oder eine rechteckige Form. Der konisch geformte Stopfen lässt sich leichter wechseln, falls der Stopfen vor der Auskleidung verschleißt. Rechteckdübel sind geometrisch kompatibel mit den umgebenden Steinen und können vorteilhaft eingesetzt werden, wenn die Dübellebensdauer mit der der Auskleidung vergleichbar ist. Die Leistung und Lebensdauer von isotropen Steckern kann verbessert werden, indem das Element in zwei oder drei Komponenten hergestellt wird, die mit Metalleinsätzen übereinander gestapelt sind. Der Hauptvorteil der sogenannten gerichteten Porosität oder des Kapillarstopfens besteht darin, dass der Stopfen aus dem gleichen dichten feuerfesten Material wie der Auskleidungsstein oder sogar noch dichter hergestellt werden kann. Daraus resultieren eine erhöhte Warmdruckfestigkeit, eine höhere Erosionsbeständigkeit und eine längere Lebensdauer. Nachteile von Kapillarstopfen bestehen darin, dass sie bei Verlust des Argongasdrucks anfälliger für das Eindringen von flüssigem Stahl sind.

Eine sanfte Ar-Spülung schwebt nichtmetallische Einschlüsse heraus, da die Hochdruckblasen des Ar-Gases zu Trägermitteln werden, die die nichtmetallischen Einschlüsse an die Oberfläche der Schlacke tragen und bei der Reinigung des flüssigen Stahls helfen.

Beim Ar-Spülen unter Verwendung des unteren Spülstopfens können die folgenden Bedingungen die Fähigkeit beeinträchtigen, die richtige Rührenergie in der Gießpfanne zu erreichen und aufrechtzuerhalten.

- Kanalisierung von Ar-Gas führt zu einer niedrigeren Spülrate als erwartet

- Lecks im Ar-Versorgungssystem

- Vorhandensein eines variablen Gegendrucks aufgrund eines sich ändernden Steckerzustands

- Möglicher Fehler bei der Beurteilung der Rührgeschwindigkeit aufgrund unterschiedlicher Dicke und Konsistenz der Schlacke

- Fehlende Echtzeit-Aufzeichnung des Spülverlaufs bei jeder vollen Pfanne

Diese Bedingungen können kostspielig sein und die folgenden negativen Auswirkungen haben.

- Übermäßiger Verbrauch von Ar-Gas

- Schlechte Gießbarkeit von Stahl (Düsenverstopfung) in CCM

- Unzureichende Entfernung von Schlackeneinschlüssen

- Fehlen der Ergebnisse von Aluminium (Al)-Zugaben

- Ergibt feuerfesten Verschleiß der Pfannenschlackenlinie

- Ziele der Spülung werden möglicherweise nicht erreicht

- Höherer Gesamtsauerstoffgehalt im gespülten Stahl

Um eine homogene Badtemperatur und -zusammensetzung zu erreichen, wird der Stahl in der Pfanne meistens mittels Argongasperlung bei moderaten Gasperlraten gerührt, z. weniger als 0,6 N cum/Minute.

Die Grundlagen des Ar-Spülens basieren wie bei anderen Stahlherstellungsprozessen auf der Kontrolle des Massentransports. Zur Massentransportsteuerung wird ein Konvektionsstrom im System benötigt. Konvektionsstrom wird aufgrund des Auftriebs des Inertgases erzeugt, das in das System eingeführt wird, das ein Hochtemperatursystem ist (etwa 1600 °C).

Bei den meisten Schlackenmetallreaktionen werden die Geschwindigkeiten hauptsächlich durch Massentransfer der Reaktanten und Produkte über die Schlackenmetallgrenzfläche gesteuert. In gespülten Systemen wie einem Stahlbad in einer mit Ar gespülten Pfanne wird die Schlackenmetall-Grenzfläche durch den Rührgrad im Stahlbad beeinflusst, der wiederum durch die Spülleistung bestimmt wird.

Die Homogenisierung von Badtemperatur und -zusammensetzung durch Gassprudeln wird hauptsächlich durch die Dissipation der Auftriebsenergie des eingespritzten Gases bewirkt. Die thermodynamische Beziehung, die die effektive Rührleistung eines Gases beschreibt, wurde von Pluschkell abgeleitet. Das Folgende ist die Gleichung für die Rührkraft, die aus der Pluschkell-Beziehung abgeleitet wird.

e=14,23 (VT/M) log [(1+H)/1,48 P?]

Wo

e ist die Spülleistung in W/Tonne

V ist die Gasflussrate in N Cum/Minute

T ist die Badtemperatur in Kelvin

M ist das Badgewicht in Tonnen

H ist die Tiefe der Gasinjektion in Metern

P? ist der Gasdruck an der Badoberfläche in atm

Die Rührzeit bis zum Erreichen einer Homogenisierung von 95 % wird als Mischzeit t bezeichnet .

Es gibt zahlreiche experimentelle und theoretische Studien, die sich mit Mischungsphänomenen in gasgerührten Systemen befassen. Die folgende Beziehung drückt die Mischzeit aus, t (s), bezogen auf die Rührleistung, e (W/Tonne), Pfannendurchmesser, D (m) und Injektionstiefe H (m), wurde aus der Arbeit von Mazumdar und Guthrie erhalten.

t (s) =116 (e)¯¹/³ (D?/³H¯¹)

Position des Spülstopfens

Die Position des unteren Spülstopfens hat Einfluss auf die Mischzeiten. Die Mischzeit wird verkürzt, indem der untere Stopfen außermittig platziert wird, z. im mittleren Radius. Ein in der Mitte des Pfannenbodens platzierter Spülstopfen erzeugt im oberen Teil des Bades eine ringförmige Metallströmung, während im unteren Teil eine Totzone entsteht, was zu längeren Mischzeiten führt. Exzentrisch angeordnete Bodenstopfen führen zu einer starken Metallzirkulation im gesamten Bad, wodurch Totzonen vermieden und kürzere Mischzeiten erreicht werden.

Interessanterweise wird der Stoffaustausch zwischen Metall und Schlacke behindert, wenn der Spülstopfen im Pfannenboden außermittig angeordnet ist. Ein mittig angeordneter Spülpfropfen bewirkt mit zunehmendem Gasdurchsatz eine verstärkte Emulgierung des Schlackenmetalls. Ein exzentrisch angeordneter Spülstopfen erzeugt eine schlackenfreie Zone, die als Auge bekannt ist, in der Nähe der wimmelnden Pfannenwand. Dies wirkt sich auf die Ablösung von Schlackepartikeln aus der Hauptschlackephase aus und führt zu einer verminderten Emulgierung. Die endgültige Wahl der Position des Spülstopfens im Boden der Pfanne scheint daher davon bestimmt zu sein, welcher Aspekt des Rührens für einen gegebenen Vorgang wichtiger ist. Normalerweise wird eine Kompromisslösung angepasst.

Herstellungsprozess

- Metall-3D-Druckmaterialien

- Inconel vs. Edelstahl

- Gemeinsame Werkzeugstahlsorten

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Stickstoff in Stählen

- Ein detaillierter Blick auf die Materialauswahl

- Eigenschaften und Funktionen von schlagfestem Werkzeugstahl

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Dinge, die bei der Auswahl einer Werkzeugstahlsorte zu beachten sind

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen