Kaltwalzen von Stählen

Kaltwalzen von Stählen

Der Hauptzweck des Kaltwalzens von Stählen besteht darin, die Dicke der warmgewalzten Stahlbänder (normalerweise im Bereich von 1,5 mm bis 5 mm) auf dünnere Dicken (normalerweise im Bereich von 0,12 mm bis 2,5 mm) zu reduzieren, die normalerweise nicht möglich sind beim Warmwalzen in einer Warmbandstraße erreicht. Neben der Reduzierung der Dicke dient das Kaltwalzen der Verbesserung der Oberflächenbeschaffenheit von Stählen, der Verbesserung der Dickentoleranzen, der Bereitstellung einer Reihe von „Härtegraden“, der Verbesserung der physikalischen Eigenschaften und der Vorbereitung des Bandes für die Oberflächenbeschichtung.

Das Kaltwalzen macht die kaltgewalzten Bleche zu einem stark verbesserten Produkt. Kaltgewalzte Stahlprodukte bieten eine gute Kontrolle über Dicke, Form, Breite, Oberflächenbeschaffenheit und andere spezielle Qualitätsmerkmale, die den Bedarf an hochtechnologischen Endbenutzeranwendungen ergänzen. Um den verschiedenen Endverbraucheranforderungen gerecht zu werden, werden kaltgewalzte Bleche metallurgisch so ausgelegt, dass sie spezifische Attribute wie hohe Formbarkeit, Tiefziehbarkeit, hohe Festigkeit, hohe Beulfestigkeit, gute magnetische Eigenschaften, Schweißbarkeit, Emaillierbarkeit und Lackierbarkeit usw. bieten.

Das Kaltwalzen von warmgewalzten Stahlbändern erfolgt unterhalb der Rekristallisationstemperatur normalerweise bei Raumtemperatur. Beim Kaltwalzverfahren wird dem warmgewalzten Band vor dem Walzen üblicherweise keine Wärme zugeführt. Allerdings wird Reibungsenergie an den Kontaktflächen des gewalzten Bandes in Wärme umgewandelt. Diese Wärme kann die Temperatur des Bandes, das in einem schnellen adiabatischen Prozess gewalzt wird, auf ein Niveau von 50°C bis etwa 250°C erhöhen.

Beim Kaltwalzprozess ist die Dickenreduzierung auf die plastische Verformung zurückzuführen, die durch Versetzungsbewegung auftritt. Durch den Aufbau dieser Versetzungen wird Stahl gehärtet. Dies erhöht die Festigkeit und Kaltverfestigung um bis zu 20 %. Diese Versetzungen verringern die Duktilität des kaltgewalzten Stahls, wodurch er für den Umformvorgang unbrauchbar wird. Um die Duktilität wiederherzustellen, müssen kaltgewalzte Stähle einem Glühprozess unterzogen werden, um die Spannungen abzubauen, die sich während des Kaltwalzvorgangs in der Mikrostruktur aufgebaut haben.

Die Dicke des warmgewalzten Bandes ist insofern wichtig, als die Eigenschaften des kaltgewalzten und geglühten Endprodukts durch den Prozentsatz der Kaltumformung beeinflusst werden. Dies bedeutet, dass die Dicke jedes warmgewalzten Coils sorgfältig kontrolliert wird, um das Kaltwalzwerk mit einer spezifischen Dicke zu versehen, um die richtige prozentuale Kaltumformung zu erreichen. Der Kaltumformgrad beeinflusst unter anderem das Umformverhalten des Produktes nach dem Glühen

Durch Kaltwalzen werden Stähle in Tiefziehqualität, Extra-Tiefziehqualität und Extra-Tiefzieh-Plusqualitätsstähle hergestellt, um die Tiefziehanforderungen für Automobilanwendungen in der nachgelagerten Industrie zu erfüllen.

Das Kaltwalzen von Kohlenstoffstählen umfasst die folgenden vier Schritte.

- Beizen – In diesem Schritt wird der auf der Oberfläche des warmgewalzten Stahlbands gebildete Zunder entfernt, da seine Nichtentfernung mehrere nachteilige Auswirkungen auf die Weiterverarbeitung des Stahls während des Kaltwalzens hat. Dieser Schritt wird ausführlich in einem separaten Artikel unter dem Link http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/ beschrieben

- Kaltwalzen von gebeiztem Band – Es wird zur Reduzierung der Dicke des warmgewalzten Stahlbands durchgeführt

- Glühen – Nach dem Kaltwalzen wird das kaltgewalzte Band geglüht, um die Spannungen abzubauen, die sich während des Kaltwalzvorgangs in der Mikrostruktur aufgebaut haben. Dieser Schritt wird ausführlich in einem separaten Artikel unter dem Link http://www.ispatguru.com/annealing-of-cold-rolled-steel/ beschrieben

- Nachwalzen oder Dressierwalzen von geglühten Bändern – Es wird durchgeführt, um den kaltgewalzten Bändern die gewünschten mechanischen Eigenschaften, Form und Oberflächenrauheit und Endbearbeitung zu verleihen.

Kaltwalzen von gebeiztem Band

Das Kaltwalzen von gebeiztem warmgewalztem Band erfolgt durch Verarbeitung von Stahlband durch ein Walzwerk, das eine Haspel am Eingangsende zum Abwickeln des gebeizten warmgewalzten Coils und eine Haspel am Ausgangsende zum Aufwickeln des kaltgewalzten Bandes aufweist. Dazwischen befinden sich ein oder mehrere (normalerweise bis zu 6) Walzgerüste zur Durchführung der Kaltumformung. Jedes Walzgerüst hat vertikal gestapelte Walzen, die von riesigen Motoren angetrieben werden, um dem Band hohe Druckspannungen zu verleihen. Walzgerüste können 2-hoch, 4-hoch oder sechs-hoch sein. Viererständer werden häufiger verwendet, da sie den größten Vorteil gegenüber den beiden anderen Typen bieten.

Ein- oder zweigerüstige Kaltwalzwerke sind in der Regel Reversierstraßen. In einem Reversierwalzwerk tritt der Stahl von einer Seite in das Walzwerk ein, durchläuft es auf der anderen Seite und kommt dann wieder zurück durch das Walzwerk. Bei jedem Durchlauf durch das Walzwerk wird die Richtung der Walzenbewegung umgekehrt. Bei diesem Betrieb des Reversierwalzwerks wird das gebeizte Band zwischen Dornen auf jeder Seite des ein- oder zweigerüstigen Walzwerks hin- und herbewegt. Das Band wird bei jedem Durchlauf in der Dicke reduziert, bis die endgültige erforderliche Dicke erreicht ist.

Mehrgerüststraßen (in der Regel drei- bis sechsgerüstig) sind in der Regel kontinuierliche Tandemstraßen. Warmgewalztes gebeiztes Band wird in das Tandem-Kaltwalzwerk von einer Einlauf-Endhaspel zugeführt und schrittweise in jedem Gerüst um einen voreingestellten Prozentsatz in der Dicke reduziert, um die gewünschte Enddicke zu erreichen, wenn das Band das letzte Gerüst verlässt. Nach dem letzten Gerüst wird das Band in den Haspel zurückgewickelt.

Zum Walzen von hochlegierten und rostfreien Stählen wird ein A-Z-Walzwerk oder ein Sendzimir-Walzwerk verwendet, das mit einer Arbeitswalze mit sehr kleinem Durchmesser arbeitet, normalerweise etwa 50 mm, unterstützt durch eine Anzahl von Walzen (6 bis 20 an der Zahl) in Pyramidenform Stapel. Dieser Walzenaufbau ermöglicht es, extrem hohe Kräfte durch die Arbeitswalze auszuüben und dennoch die Arbeitswalze vor extremer Biegung zu bewahren. Die Aufwickelrolle auf dem Sendzimir-Walzwerk übt auch eine Spannung auf das Coil aus, wenn es durch das Walzwerk läuft. Die Kombination aus hohem Druck und Spannung macht das Walzwerk in der Lage, Material dünn und flach zu walzen.

Die typische Reduzierung von warmgewalztem Band im Kaltwalzwerk kann zwischen 50 % und 90 % liegen. Die Ermäßigung pro Stand bzw. Pass ist gleichmäßig zu verteilen, ohne die maximale Ermäßigung pro Pass wesentlich zu unterschreiten. Normalerweise wird im letzten Durchgang die niedrigste prozentuale Reduzierung vorgenommen, um eine bessere Kontrolle von Ebenheit, Dicke und Oberflächengüte zu ermöglichen.

Kaltwalzen reduziert die Dicke des Bandes durch Kompression innerhalb der Walzen. Eingangsseitig benötigen die Antriebe der Walzen eine entsprechende Energieversorgung. Aufgrund der hohen aufgebrachten Walzkräfte wird das Band durch die Umformwärme auf bis zu 250 Grad C erhitzt. Um die Walzen und auch das gewalzte Band zu kühlen, werden sie mit Öl, Wasser oder Emulsionen geschmiert und gekühlt. Beispiele für Walzöle sind Fettöl, Mineralöl oder Palmöl; wasserfreie Walzöle müssen Flammpunkte von über 300 °C aufweisen. Hauptgründe für die Schmierung sind die Verringerung der Walzkräfte und Walzmomente, die Verringerung des Werkzeugverschleißes und die Verbesserung der Bandoberfläche.

Moderne Kalt-Tandemwalzwerke sind in der Lage, gebeizte Warmbänder bis zu einer Mindestdicke von 0,12 mm bei einer Walzgeschwindigkeit von bis zu 2500 m/min zu walzen. Kontinuierliche Tandemstraßen können eine Kapazität von bis zu 2,5 Millionen Tonnen pro Jahr haben.

Moderne kontinuierliche Tandem-Kaltwalzstraßen sind normalerweise mit den folgenden Merkmalen ausgestattet.

- Hydraulisches Schraubsystem, um einen konstanten Rollendruck und/oder eine konstante Rollenposition aufrechtzuerhalten.

- Computergestütztes hydraulisches automatisches Messsystem (HAGC). Das System hält unabhängig von der Geschwindigkeit automatisch und konstant extrem enge Toleranzen über die gesamte Länge jedes Coils ein.

- Kontinuierlich variierendes Kronensystem (CVC) und verbessertes Schaltsystem

- Edge-Drop-Control-System

- Online-Streifenmess- und Inspektionssysteme

- Trockenes Bandsystem nach dem letzten Gerüst, um die Restölmenge auf dem Band zu minimieren

Nach dem Kaltwalzen ist das Band stark kaltverformt und für die meisten Anwendungen nicht sehr nützlich. Es muss geglüht werden, um den Stahl weicher und formbarer zu machen.

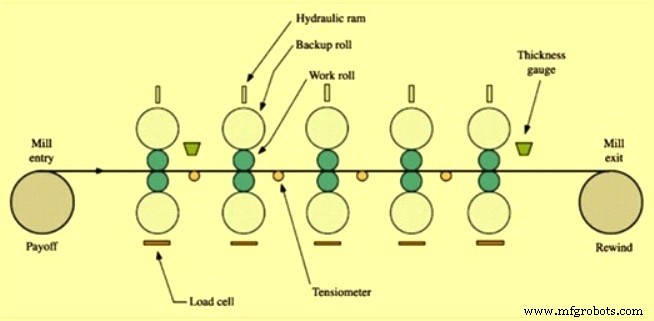

Ein typisches Schema eines 5-gerüstigen Tandem-Kaltwalzwerks ist in Abb. 1 dargestellt.

Abb. 1 Typischer Schaltplan eines 5-gerüstigen Tandem-Kaltwalzwerks

Nachwalzen oder Nachwalzen von geglühtem Band

Kaltgewalzte Coils befinden sich, nachdem sie aus dem Glühofen entfernt wurden, in ihrem toten weichen Zustand und werden daher in einem Dressierwalzwerk einem Dressierwalzen oder Dressierwalzen unterzogen. Dies beinhaltet eine kontrollierte Lichtreduktion des kaltgewalzten Stahlblechs und wird aus folgendem Grund durchgeführt.

- Bandebenheit ist eine wichtige Eigenschaft für die weiterverarbeitenden Betriebe. Denn gute Planheitswerte ermöglichen einen störungsfreien Betrieb ihrer Anlagen. Dressieren verbessert die Ebenheit des Stahlblechs.

- Um die Dehnung des Stahls zu minimieren

- Um die Belastung zu minimieren

- Durch das Dressieren wird der instationäre Streckgrenzenbereich, das sogenannte Lüders-Band, in eine definierte Streckgrenze überführt. Dies dient der Verbesserung des Fließverhaltens beim Tiefziehvorgang und der Vermeidung unerwünschter Spannungslinien.

- Um die gewünschte Stahloberflächentextur zu erhalten. Die Einstellung der gewünschten Rauhigkeit der Bandoberfläche erhöht die Ausbeute des Tiefziehprozesses und verbessert die Haftung von Lacken.

- Um die gewünschten mechanischen Eigenschaften zu erhalten

- Zur Korrektur von Maßabweichungen in Stahl

Dressierwalzen verleiht eine kleine Menge an Kaltumformung, typischerweise im Bereich von 0,25 % bis 1,0 %. Nachwalzen führt zu einer glatten Oberfläche, und das Phänomen der Streckgrenze (übermäßige Dehnung und Faltenbildung in nachfolgenden Arbeitsgängen) wird eliminiert. Dadurch wird der Stahl duktiler für weitere Umform- und Streckvorgänge. Nach dem Nachwalzen wird das kaltgewalzte Blech mit Rostschutzöl geölt.

Ein Single-Dressierwalzwerk ist eine eigenständige Walzanlage, die sich meist an die Chargenglühstufe anschließt und sehr flexibel einsetzbar ist. Dieses Walzwerk kann sowohl harte Bänder als auch ultraweiche Bänder verarbeiten. Es bietet auch das perfekte Finish für kaltgewalztes Stahlband.

Einen Sonderfall stellt das sogenannte DCR-Walzwerk oder DCR-Temperwalzwerk dar. DCR steht für „Double Cold Reduction“. Diese Anlage mit zwei Gerüsten kombiniert die Dickenreduzierung im ersten Gerüst mit dem Dressieren im zweiten Gerüst. Es ist auch möglich, beide Ständer für das Skin-Passing zu verwenden. Dabei werden im ersten Gerüst die Stahleigenschaften wie zB eine definierte Streckgrenze eingestellt, während im zweiten Gerüst die gewünschten Oberflächeneigenschaften auf das Band übertragen werden.

Dressierwalzwerke können auch direkt im Auslaufbereich einer kontinuierlichen Glühlinie installiert werden. Das Band kann in der Prozesslinie komplettiert werden, was mehrere Vorteile hat, da der Aufwand für das Coil-Handling erheblich reduziert wird.

Kaltgewalztes Band kann in verschiedenen Zuständen hergestellt werden, wie z. B. dressiert, viertelhart, halbhart und vollhart, je nachdem, wie viel Kaltumformung durchgeführt wurde. Diese Kaltumformung (Härte) wird oft als Anlassen bezeichnet, obwohl dies nichts mit dem Anlassen der Wärmebehandlung zu tun hat.

Viertelhartbleche können (quer zur Walzrichtung) auf sich selbst gebogen werden, ohne zu brechen. Halbharte Bleche können um 90 Grad gebogen werden, während Vollhartbleche um 45 Grad gebogen werden können. Daher können diese Materialien für Anwendungen verwendet werden, die starke Biegungen und Verformungen erfordern, ohne zu brechen.

Herstellungsprozess