Produktion von Weißblech und zinnfreiem Stahl

Herstellung von Weißblech und zinnfreiem Stahl

Das Zinnbeschichten ist der Prozess der dünnen Beschichtung von Stahlblechen mit Zinn (Sn), und das resultierende Produkt ist als Weißblech bekannt. Es wird am häufigsten verwendet, um Rost zu verhindern. Das Stahlblech, auf dem die Zinnbeschichtung erfolgt, wird als Schwarzblech bezeichnet. Wenn Chrom (Cr) und Chromoxide anstelle von Zinn zum Beschichten verwendet werden, ist das beschichtete Blech als zinnfreier Stahl bekannt.

Zinnfreier Stahl wird durch Anwendung einer elektrolytischen Chromsäurebehandlung auf Stahlblechen hergestellt. Auf zinnfreiem Stahl werden manchmal Polyethylenterephthalat (PET)- oder Polypropylenfolien laminiert, um die Lackier- und Reinigungsprozesse bei der Verwendung von zinnfreiem Stahl zu eliminieren.

Geschichte

Die Weißblechindustrie geht auf die Erfindung des Verfahrens zur Langzeitkonservierung sterilisierter Lebensmittel durch Nicolas Appert im Jahr 1810 zurück. Das Appert-Verfahren wurde 1812 von John Hall in London an die Konservierung von Lebensmitteln in Weißblechbehältern angepasst. In den 1820er Jahren wurden Konserven in Großbritannien und Frankreich weit verbreitet verkauft, und 1839 wurden Lebensmittel in den USA in Dosen verpackt.

Ab den 1880er Jahren hat eine Reihe von technischen Innovationen die Weißblechindustrie verändert. Dazu gehörten der Ersatz von Schmiedeeisen durch Stahlschwarzblech um 1880, die Entwicklung der kontinuierlichen Kaltumformung im Jahr 1927, die das Warmwalzen überflüssig machte, die Einführung der kontinuierlichen Elektroverzinnung in kleinem Maßstab in Deutschland im Jahr 1934 und im kommerziellen Maßstab in Deutschland USA im Jahr 1937, das das Heißtauchverfahren ersetzte, die Erfindung der doppelten Kaltumformung im Jahr 1960 und die Erfindung von zinnfreiem Stahl in den frühen 1960er Jahren in Japan und den USA.

Gegenwärtig gibt es zwei Verfahren zum Verzinnen der Schwarzbleche, nämlich (i) das Heißtauchverfahren und (ii) das Galvanisierungsverfahren.

Feuerverzinnungsverfahren

Das Schmelztauchverfahren war die erste moderne Technik zur Herstellung von Weißblech. Es besteht aus dem Heißtauchen einzelner Stahlbleche in ein Bad aus geschmolzenem Zinn. Dieses Verfahren wurde inzwischen in vielen Ländern eingestellt und macht nur einen sehr geringen Prozentsatz der weltweiten Weißblechproduktion aus.

Warmbandwalzwerke produzieren kein verzinnbares Stahlband. Daher wird die Dicke des warmgewalzten Bandes in den Kaltwalzwerken reduziert, so dass verzinnbare Schwarzbleche entstehen.

Weißblech, das im Feuerverzinnungsverfahren hergestellt wird, besteht aus dem Kaltwalzen schwarzer Bleche, dem Säurebeizen zum Entfernen von Zunder, dem Glühen zum Entfernen jeglicher Kaltverfestigung und dem anschließenden Beschichten mit einer dünnen Zinnschicht. Ursprünglich geschah dies durch die Herstellung einzelner oder kleiner Plattenpakete, die als Pack-Mill-Verfahren bekannt wurden. In den späten 1920er Jahren begannen Bandwalzwerke, Paketwalzwerke zu ersetzen, weil sie die Schwarzbleche in größeren Mengen und wirtschaftlicher produzieren konnten.

Das Verzinnungsset besteht aus mindestens einem Topf mit geschmolzenem Zinn, darauf ein Flussmittel aus Zinkchlorid (ZnCl2) und einem Fetttopf. Das Flussmittel trocknet die Platte und bereitet sie für das Anhaften des Zinns vor. Wenn ein zweiter Zinntopf verwendet wird, der als Waschtopf bezeichnet wird, enthält er Zinn bei einer niedrigeren Temperatur. Darauf folgt der Fetttopf, der Öl und eine Verzinnungsmaschine enthält. Die Verzinnungsmaschine hat zwei kleine Rollen, die zusammen federbelastet sind, so dass die Rollen beim Einlegen des verzinnten Blechs überschüssiges Zinn abdrücken. Die Federn an der Verzinnungsmaschine können auf unterschiedliche Kräfte eingestellt werden, um unterschiedliche Zinndicken zu erhalten. Abschließend wird das Öl mit feiner Kleie abgewischt und abgestaubt.

Das obige Verfahren zur Herstellung von feuerverzinkten Weißblechen wurde im 20. Jahrhundert eingesetzt. Der Prozess wurde im Laufe der Zeit etwas komplexer, da sich nach und nach herausstellte, dass die Einbeziehung zusätzlicher Verfahren zur Verbesserung der Qualität erforderlich ist.

Elektrolytisches Verzinnungsverfahren

Weißbleche werden heute meist durch Galvanisieren von Zinn auf einer Stahlbasis in einem kontinuierlichen Prozess hergestellt.

- Die kontinuierliche elektrolytische Verzinnung wurde in den 1930er und 1940er Jahren entwickelt, um die pro Flächeneinheit erforderliche Zinnmenge zu reduzieren und die großen Bandlängen (Coils) zu nutzen, die in der Warmbandstraße gewalzt werden und Kaltwalzwerk.

- Die ersten elektrolytischen Verzinnungslinien wurden 1934 in Deutschland und 1937 in kommerziellem Maßstab in den USA in Betrieb genommen. Die Zinnknappheit während des Zweiten Weltkriegs führte zu einem großflächigen Aufstieg der Elektroverzinnung, die bald zur dominierenden Herstellungstechnik für Weißblech wurde .

Einige der Faktoren, die dem elektrolytischen Verzinnungsverfahren den Vorteil gegenüber dem Feuerverzinnungsverfahren verliehen haben, sind unten aufgeführt.

- Kontinuierliches Hochgeschwindigkeitsverfahren im Gegensatz zu langsamem Blatt-für-Blatt-Verfahren der Feuerverzinnung.

- Einfache und genaue Kontrolle der Beschichtungsdicke über einen weiten Bereich im Gegensatz zu der vergleichsweise hohen Mindestbeschichtungsdicke, die durch Feuerverzinnungsverfahren erhältlich ist, die für die meisten Endanwendungen nicht benötigt wird.

- Möglichkeit, Weißblech mit einer unterschiedlichen Beschichtungsmasse auf jeder Seite herzustellen, um den unterschiedlichen Korrosionsbedingungen innerhalb und außerhalb einer Weißblechdose oder eines Weißblechbehälters gerecht zu werden.

- Funktionale und optische Konsistenz des erhaltenen Produkts.

Der Arbeitsablauf, der in einer elektrolytischen Verzinnungslinie bei Geschwindigkeiten von bis zu 10 Metern pro Sekunde auftritt, ist wie folgt.

- Laden der Spule– Das Schwarzblechcoil wird auf einen Abrolldorn aufgelegt und in den Einlauf der Verzinnungslinie geführt. Das Kopfende des neuen Coils wird dann mit dem hinteren Ende des vorhergehenden Coils verschweißt, um die Anlage kontinuierlich zu betreiben. Looping-Türme sammeln eine Materiallänge, die variiert wird, um das Schweißen von zwei Coils zu ermöglichen, ohne den Betrieb in der Verarbeitungssektion zu stoppen.

- Seitenbeschnitt– Der Schwarzblechstreifen wird seitlich auf die Endbreite besäumt. Der Schrott wird im Stahlschmelzwerk automatisch zu Ballen gepresst, abtransportiert und recycelt.

- Reinigen und Beizen – Das Band wird als nächstes elektrolytisch gereinigt, gebeizt und gespült, indem es durch eine Reihe von Tanks geleitet wird, um sicherzustellen, dass die Oberfläche des Schwarzblechbands sauber und geeignet ist, die Elektroabscheidung von Zinn aufzunehmen.

- Galvanik- Das Band läuft durch Tanks, die Zinnanoden auf beiden Seiten des Bandes und im Elektrolyten enthalten. Zinn löst sich von der Anode und wird durch den Elektrolyten transportiert, um sich auf dem Band abzuscheiden. Die Menge an Zinn, die sich auf dem Band ablagert, wird durch die Menge des elektrischen Stroms bestimmt, der zwischen der Anode und dem Band fließt. Um unterschiedliche Beschichtungen zu erzeugen, werden für jede der Anodenbänke unterschiedliche Stromeinstellungen verwendet. Das matte wie plattierte Weißblech wird manchmal als matt bezeichnet.

- Schmelzturm – In diesem Schmelzturm findet der Prozess des Zinnrückflusses statt, während das elektrolytisch beschichtete Weißblech den Turm durchläuft. Im Schmelzturmabschnitt wird die Temperatur des Bandes durch Widerstands- oder Induktionserwärmung bis knapp über den Schmelzpunkt von Zinn (231,9 °C) erhöht und das Band anschließend sofort mit kaltem Wasser abgeschreckt. Das Zinn beginnt zu schmelzen und fließt gleichmäßig über das Band. Das Produkt nimmt nun das eher typische helle oder glänzende Oberflächenbild an. Falls eine matte (ungeschmolzene) Zinnoberfläche benötigt wird, wird der Schmelzturm abgeschaltet. Wenn unterschiedlich beschichtetes Weißblech hergestellt wird, wird normalerweise unmittelbar vor dem Schmelzen eine Kennzeichnung auf beiden Seiten des Bandes angebracht.

- Chemische Behandlung – Als nächstes wird eine Natriumdichromatlösung auf das elektrolytisch beschichtete Weißblech aufgetragen, um einen lichtschützenden Chromoxidfilm zu erzeugen. Dieser Passivierungsprozess schützt die Oberfläche des Weißblechs vor der Bildung von Zinnoxiden, die die Lackierbarkeit verringern. Zwei häufig verwendete chemische Behandlungen für elektrolytisches Weißblech sind Natriumdichromat-Tauchen (SDCD) und kathodisches Natriumdichromat (CDC). Im Fall von SDCD gibt es eine mäßige Beständigkeit gegen Zinnoxidbildung mit begrenzter Lagerstabilität und wird verwendet, wenn eine stark passivierte Zinnoberfläche nicht erforderlich ist oder für die Endanwendung schädlich ist. Natriumdichromatbad hat das Ziel, 1,6 Milligramm Chrom/Quadrat nicht zu überschreiten. Meter Fläche. Bei CDC wird durch die Zugabe eines kathodischen elektrischen Stroms eine hochpassivierte Oberfläche gegen die Bildung von Zinnoxid bereitgestellt. Die kathodische Natriumdichromatbehandlung hat normalerweise ein Ziel von 5,4 Milligramm Chrom/sq. Meter Fläche.

- Ölen – Ein sehr dünner Ölfilm wird dann elektrostatisch auf das fertige Weißblech aufgetragen. Das Öl wird aufgetragen, um ein Verkratzen der Zinnoberfläche beim Transport und bei der Handhabung zu minimieren. Die Hauptfunktion des Ölens besteht nicht darin, die Rostbildung zu verhindern, wie dies bei unbeschichteten Produkten der Fall ist. Das auf das elektrolytisch beschichtete Weißblech aufgetragene Öl ist normalerweise Acetyltributylcitrat (ATBC). Das Öl wird auf beiden Seiten gleichmäßig aufgetragen.

- Aufwickeln – Das fertige elektrolytisch beschichtete Weißblechband wird schließlich am Ausgangsende der elektrolytischen Verzinnungslinie auf einen Aufnahmedorn mit einem Standard-Innendurchmesser aufgewickelt.

- Qualitätsprüfung – Der gesamte Prozess wird automatisch und manuell überwacht, um sicherzustellen, dass das beschichtete Weißblech den Spezifikationen entspricht und die Erwartungen der Kunden erfüllt.

Bei zinnfreiem Stahl bieten Chrom- und Chromoxidbeschichtungen eine hervorragende Lackhaftung und gute Lagereigenschaften. Diese Beschichtungen sind Mischungen aus Chrommetall und Chromoxiden. Im Gegensatz zu Weißblech mit seiner Vielzahl an Schichtgewichten wird in der Regel nur ein einziges standardisiertes Chrom-beschichtetes Produkt hergestellt. Die Herstellung von zinnfreiem Stahl folgt dem gleichen Verarbeitungsablauf wie bei der Herstellung von elektrolytischem Weißblech. Die Beschichtungslinien sind mechanisch ähnlich. Beim elektrolytischen Abscheiden werden Chrom und Chromoxid abgeschieden. Die metallische Chrombeschichtung auf jeder aufgebrachten Oberfläche liegt bei etwa 55,0 Milligramm/Quadrat. Meter Fläche. Der Oxidfilm reicht von 7 bis 22,0 mg/sq. Meter, liegt aber im Allgemeinen auf der unteren Seite dieses Bereichs.

Im Gegensatz zu Zinn können die Chromschichten nicht aufgeschmolzen werden. Daher hat eine Beschichtungslinie, die für die Beschichtung von zinnfreiem Stahl bestimmt ist, keine Schmelztürme, wie sie in der elektrolytischen Zinnbeschichtungslinie verwendet werden, um das Zinn in einen blanken Zustand zu bringen.

Das Produkt wird außerdem elektrostatisch geölt, bevor es die Beschichtungslinie verlässt. Historisch gesehen wird für diesen Zweck Butylstearatöl (BSO) verwendet. Dieses Öl wurde für seine Schmierfähigkeit entwickelt, um Kratzer zu vermeiden. In einigen Fällen wurde festgestellt, dass Acetyltributylcitrat (ATBC)-Öl, wie es auf elektrolytischem Weißblech verwendet wird, besser mit bestimmten Lack- und Anstrichsystemen kompatibel ist. ATBC wird in diesen Fällen auf Kosten der größeren Schmierfähigkeit des BSO bevorzugt.

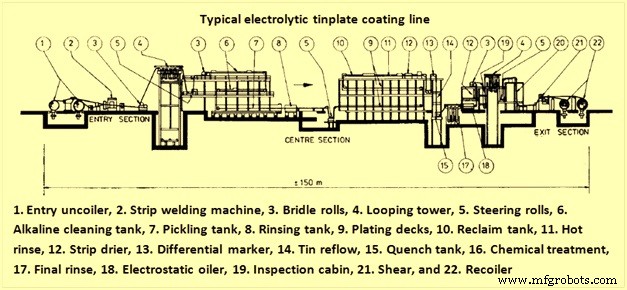

Eine typische elektrolytische Weißblechbeschichtungsanlage ist in Abb. 1 dargestellt.

Abb. 1 Typische elektrolytische Weißblechbeschichtungsanlage

Weißblech und zinnfreie Stahlprodukte

Weißbleche und zinnfreie Stahlprodukte werden mit bestimmten standardisierten Produkteigenschaften hergestellt, darunter Terminologie, Zusammensetzung, mechanische Eigenschaften, Oberflächenbeschaffenheit und Beschichtungsgewichte usw. Weißbleche und zinnfreie Produkte werden in den Artikeln beschrieben, deren Links sind

http://www.ispatguru.com/tinplate/ und http://www.ispatguru.com/tin-free-steel/.

Herstellungsprozess

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Ökobilanz und Nachhaltigkeit von Stahl

- CAS-OB Prozess der Sekundärstahlerzeugung

- Walzprozess für Stahl

- Herstellung von nahtlosen Rohren

- Energieeffizienz und Eisen- und Stahlproduktion

- CLU-Prozess für die Edelstahlproduktion

- Automatisierung in der Stahlindustrie

- Wärmebehandlungsprozess von Stahl