Technologien zur Verbesserung des Sinterprozesses

Technologien zur Verbesserung des Sinterprozesses

Das Sinterverfahren wird verwendet, um eine Mischung aus Eisenerzfeinstoffen, Rücklauffeinstoffen, Flussmitteln und Koksgrus mit einer Partikelgröße von weniger als 10 mm zu agglomerieren, so dass der resultierende Sinter mit einer Siebgröße von 5 mm bis 30 mm, dem Druck und den Temperaturverhältnissen im Hochofen (BF) standhalten. Der Prozess des Sinterns von Eisenerzfeinstoffen wurde in erster Linie entwickelt, um die beim Bergbau erzeugten Feinstoffe umzuwandeln und diese Erzfeinstoffe in ein Produkt mit geeigneter Korngröße, physikalischer Qualität, chemischer Zusammensetzung und mechanischen Eigenschaften umzuwandeln, das für die Beschickung des BF geeignet ist.

Der Sinterprozess wird auf einer Sintermaschine durchgeführt, die mit einem vorbereiteten Sintermischgut beschickt wird. Basisbrennstoff für den Eisenerz-Sinterprozess ist Koksgrus, dessen Nutzung durch Ersatzbrennstoffe (z. B. Anthrazit) unterstützt werden kann. Sintermischung wird durch Homogenisierung und Granulierung einer Rohmischung (auch Sintermischung genannt) aus Eisenerzfeinstoffen, Kalkstein, Dolomit, Sand und Quarzitfeinstoffen (Flussmittel), festen Brennstoffen (Koksgrus oder Anthrazit) und metallurgischen Abfällen (gesammelte Stäube, Schlamm und Walzzunder usw.) in einer rotierenden Trommel mit 7 % bis 8 % Wasser mit dem Ziel, ein voragglomeriertes Produkt (Sintermischung) zu erhalten, das dann als Schicht über einen sich kontinuierlich bewegenden Rost oder Strang geliefert wird Sintermaschine.

Der Sinterprozess ist ein metallurgischer Prozess, der auf einer Sintermaschine durchgeführt wird. Es handelt sich um einen thermischen Agglomerationsprozess. Der Sinterprozess ist ein energieintensiver Prozess, bei dem eine Reihe von Parametern berücksichtigt werden müssen. Der Prozess ist komplex und umfasst verschiedene physikalische und chemische Phänomene wie Wärme-, Massen- und Impulsübertragung in Verbindung mit chemischen Reaktionen. Diese Phänomene finden gleichzeitig statt, was die Komplexität des Prozesses erheblich erhöht.

Das Sintern ist im Grunde ein Vorbehandlungsprozessschritt während der Eisenherstellung, um Einsatzmaterial namens Sinter für den BF herzustellen. Die Agglomeration im Sinterprozess wird durch Verbrennung erreicht. Dabei wird Luft am Sinterstrang durch ein Bett aus Sintermischung gesaugt. Die Brennstoffpartikel auf der obersten Oberflächenschicht werden zuerst in einem Ofen gezündet, und während sich der Strang vorwärts bewegt, schreitet die gezündete oder Verbrennungsfront allmählich durch das Bett nach unten fort, bis das Ende erreicht ist.

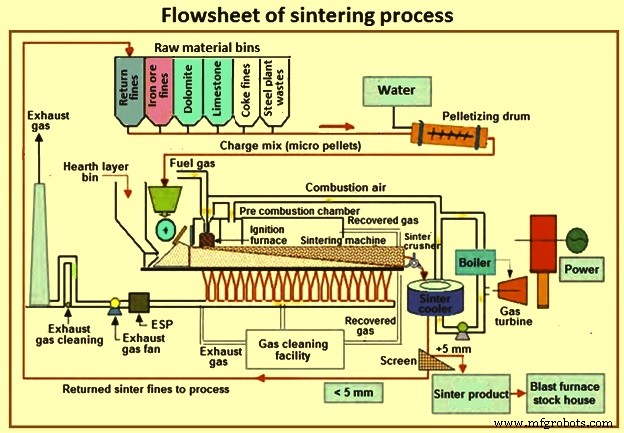

Während des Sinterprozesses wird Wärme durch Koksgrus in der Sintermischung zugeführt, um die Betttemperatur zu erhöhen, um eine teilweise Schmelzung und Diffusionsbindung zu erreichen. Es hat sich herausgestellt, dass die Luftströmungsrate und die Flammenfrontgeschwindigkeit im Sinterprozess die Leistung der Sinteranlage bestimmen, und diese Parameter hängen hauptsächlich von der Sinterbettdurchlässigkeit ab. Die Flammenfrontgeschwindigkeit ist einer der wichtigen Betriebsparameter. Die Sinterproduktivität hängt stark von der Sintermischungsdurchlässigkeit eines Sintermischungsfestbetts ab. Denn je schneller die Reaktion während des Sinterns fortschreitet, desto höher ist die Strömungsgeschwindigkeit des Gases, das das Festbett aus Sintermischung passiert. Die Gasströmungsrate wird durch die Durchlässigkeit der Sintermischung gesteuert. Das Flussdiagramm des Sinterprozesses ist in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Sinterprozesses

Das vorrangige Gesamtziel des Sinterprozesses ist es, eine hohe Leistung bei gleichmäßiger Sinterqualität bei niedrigen Betriebskosten zu erzielen. Als Hauptkomponente in der BF-Belastung ist die Herstellung von qualitativ hochwertigem Sinter mit geeigneter Granulometrie, physikalischen Eigenschaften, chemischer Zusammensetzung und mechanischer Festigkeit entscheidend, um eine hohe, stabile Produktivität des BF bei geringem Verbrauch der Reduktionsmittel sicherzustellen. BF benötigt Sinter mit hoher Festigkeit, einem niedrigen RDI (Reduktions-Degradations-Index), einem hohen RI (Reduktionsindex), einem geringen Feinanteil, einer guten durchschnittlich kalibrierten Sintergröße und geringen Schwankungen in der chemischen Zusammensetzung, um in einem stabilen Zustand zu arbeiten. Die Kontrolle der Sinterqualität durch adäquates Sintern ist wichtig, um den BF mit einer niedrigen Brennstoffrate und einem stabilen Betriebsregime zu betreiben. In den letzten Jahrzehnten. Es wurden verschiedene Technologien entwickelt, die nicht nur zu enormen Verbesserungen des Sinterprozesses geführt haben, sondern auch die Qualität des Sinters verbessert haben. Die wichtigsten dieser Technologien werden im Folgenden beschrieben.

Verwendung von gebranntem Kalk als Ersatz für Kalkstein

In Sintermischungen werden Kalkstein und Dolomit als Basisflussmittel zugesetzt. Die Flussmitteloxide im Sinter sind erforderlich, um die Chemie der BF-Schlacke so zu modifizieren, dass sie die gewünschten Eigenschaften aufweist. Der Sintermischung zugesetzte basische Flussmittel wirken als Bindemittel in der Sintermischung und verbessern die Agglomeration der feinen Partikel. Die Flussmittel verbessern die Produktivität der Sintermaschine und reduzieren den spezifischen Festbrennstoffverbrauch. Die Größenverteilung der Flussmittel ist wichtig für die Sinterproduktivität. CaO verbindet sich mit den Eisenoxiden, um Verbindungen mit niedrigem Schmelzpunkt zu bilden, was die Bildung der Primärschmelze begünstigt, von der ein Mindestgehalt erforderlich ist, um einen festen Sinter zu erzeugen. Diese Verbindungen sind Fe2O3·CaO (1.205 °C) und FeO·CaO (1.120 °C).

Kalzinierter Kalk (CaO) ist ein aktives Bindemittel, da er als Ergebnis der Hydratreaktion mit Wasser zu {Ca(OH)2} hydratisiert wird. Als Binder fördert es die Quasiteilcheneigenschaft in der Sintermischung. Es hilft bei der Erhöhung des Mikrofeinstoffeintrags durch Eisenerzfeinstoffe. Aufgrund der besseren Körnung der Sintermischung verbessert es die Sinterproduktivität. Neben der Bindeeigenschaft reduziert gebrannter Kalk auch die Koksgrussrate aufgrund der geringeren Kalzinierung von Kalkstein während des Sinterprozesses. Der Einsatz von gebranntem Kalk reduziert zudem die Brech- und Siebbelastung von härterem Rohkalkstein und spart somit Energie.

Optimaler Granulationsfeuchtewert

In Japan wurde eine Studie durchgeführt, um den optimalen Granulationsfeuchtewert von Sinterrohstoffen zu bestimmen, wobei die Wirkung von zugesetzter Feuchtigkeit für sechs Arten von Erzen getestet wurde, die auf die gleichen Partikelgrößenverteilungen eingestellt waren. Für jede Erzart wurde der optimale Feuchtigkeitswert ermittelt, um eine maximale Festbettdurchlässigkeit zu erreichen. Aus den erzielten Ergebnissen wurde ein Verfahren zur Bestimmung des optimalen Feuchtigkeitswerts angenommen, basierend auf der Hypothese, dass die Feuchtigkeit die optimale Feuchtigkeit für die Mischungsmaterialien nicht beeinflusst, und es wurde ein gewichteter Durchschnitt für die optimale Feuchtigkeit für die Mischungsanteile von jedem bestimmt Erzart und Hilfsstoffe. Durch die Anwendung der optimalen Feuchtigkeit lässt sich der Feuchtigkeitszusatzwert im Vergleich zur herkömmlichen Methode reduzieren. Die Festbettdurchlässigkeit in der Sinteranlage wird erhöht und die Produktivität um 11 Tonnen pro Stunde gesteigert.

Intensivmisch- und Granulierungssystem

Die Rohmaterialien zum Sintern, die Feineisenerz, Flussmittel und Abfallstoffe enthalten, stammen aus unterschiedlichen Quellen und haben unterschiedliche Eigenschaften. Sie müssen vermischt werden, um eine homogene Mischung zu bilden. Die Sinterproduktivität steht in direktem Zusammenhang mit der Bettdurchlässigkeit. Die Durchlässigkeit wiederum hängt mit der Korngrößenverteilung und der durchschnittlichen Korngröße zusammen, die von der Feuchtigkeitszugabe abhängen. Die Durchlässigkeit steigt in Abhängigkeit von der Feuchtigkeit auf einen Maximalwert.

Intensives Misch- und Granuliersystem ermöglicht eine optimale Aufbereitung der Sintermischung durch Homogenisierung der Rohstoffzufuhr und macht Mischhöfe überflüssig. Das System besteht im Wesentlichen aus einem Hochgeschwindigkeits-Rührmischer und einer Granuliertrommel. Das System führt zu einer erhöhten Granulierungsrate, einer Verbesserung der Bettdurchlässigkeit, einer gleichmäßigeren Durchbrennzone und einer optimalen Durchbrennpunktsteuerung. Mit diesem System wird eine homogenere Sintermischung hergestellt, die den Koksgrusverbrauch um bis zu 5 % reduziert und die Sinterproduktivität um bis zu 2 % erhöht. Das System erleichtert die Verwendung eines höheren Anteils an ultrafeinen Materialien in der Sintermischung.

Neben dem intensiven Misch- und Granulierungssystem wird in einigen Sinteranlagen auch eine Vorgranulationsstufe, bestehend aus einem Mischer mit hoher Rührgeschwindigkeit, gefolgt von einem Trommelmischer, eingesetzt. Dieses zweistufige Granulierungssystem hat es ermöglicht, feine Eisenerze zu behandeln und gleichzeitig die Geschwindigkeit der Flammenfront, die Durchlässigkeit und die Produktivität des Prozesses zu erhöhen.

Selektive Granulation

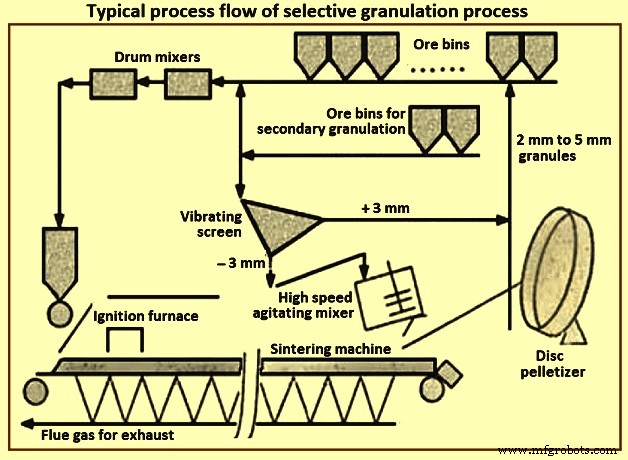

Der selektive Granulationsprozess wird verwendet, um das Sintern von Eisenerzen mit hohem Aluminiumoxidgehalt zu ermöglichen, die ansonsten aufgrund der geringen Reaktivität von Aluminiumoxid-haltigen Materialien und der hohen Viskosität von Primärschmelzen schwer zu sintern sind. Die selektive Granulierung besteht darin, das Erz zu sieben und die größere Fraktion mit geringerem Aluminiumoxidgehalt in den konventionellen Granulierungskreislauf zu schicken, während die kleinere Fraktion mit höherem Aluminiumoxidgehalt zu 2 mm bis 5 mm Körnchen pelletiert wird, die in den konventionellen Granulierungskreislauf eingearbeitet werden . Die kleinere Fraktion enthält tonartige Erze, die reich an Tonerde sind und höhere Schmelztemperaturen benötigen.

Eine Studie im Labormaßstab, die unter Verwendung von Eisenerzen mit einem Al2O3-Gehalt von 0,2 % bis 3,2 % Al2O3 durchgeführt wurde, um die Bildung der Primärschmelze zu untersuchen, die aus der Reaktion der Erzfeinstoffe mit Kalkstein resultiert, hat gezeigt, dass durch selektive Granulierung ein Körnchenkern mit erreicht wird einen höheren Aluminiumoxidgehalt als bei herkömmlicher Granulierung. Bei diesem Verfahren hat sich das Feingut mit geringerem Tonerdegehalt durch Reaktion mit dem Kalkstein am Keim angelagert und die Bildung der Primärschmelze bei niedrigerer Temperatur gefördert. Abb. 2 zeigt einen typischen Prozessablauf eines selektiven Granulationsprozesses.

Abb. 2 Typischer Prozessablauf eines selektiven Granulationsprozesses

Granulatbeschichtung

Insbesondere bei der Verwendung von Goethit- und Limonit-Erzen, die normalerweise einen höheren Al2O3-Gehalt als Hämatit aufweisen und zu einer Verschlechterung der Sintereigenschaften führen, ist es vorteilhaft, den herkömmlichen Granulierungsprozess zu verbessern. Untersuchungen haben diesbezüglich gezeigt, dass sich die Sinterung verbessert, wenn auf die herkömmliche Granulationsstufe im Trommelmischer eine zweite Stufe folgt. In der ersten Stufe wird das Gemisch aus Eisenerz und Rückgut in die Trommel gegeben. In der zweiten Stufe wird der aus der ersten Stufe resultierenden Mischung Koks plus Kalkstein plus Dolomit zugesetzt, und das erhaltene Granulat besteht aus einem Kern, der hauptsächlich aus Eisenerz besteht und von Koks und Flussmittel umgeben ist.

Das Beschichtungsgranulierungsverfahren verbessert die Flussmittelbildungsreaktion aufgrund der Abscheidung von CaO aus dem Kalkstein auf Fe(Eisen) aus dem Eisenerz. Dadurch findet das Sintern bei einer niedrigeren Temperatur statt, verbessert die Permeabilität und Produktivität und verringert die Bildung von sekundärem Hämatit mit der daraus resultierenden Verbesserung des RDI. Der TI (Tumbler-Index) und die Reduzierbarkeit verbessern sich ebenfalls aufgrund der Bildung von mehr Mikroporen, die auch die Ausbreitung von Rissen verhindern, die für eine Verschlechterung des RDI verantwortlich sind.

Die Mischzeit in der Trommel in der zweiten Stufe ist sehr wichtig, als optimale Zeit haben sich etwa 50 Sekunden herausgestellt. Eine kürzere Zeit erlaubt es dem Kern nicht, gut mit Koks plus Flussmittel beschichtet zu werden. Eine längere Zeit verursacht eine Zerstörung der Quasi-Partikel aufgrund des Einschlusses von Koks und Flussmittel in die Körner (des Kerns) und ergibt ein ähnliches Quasi-Partikel wie das, das bei der konventionellen Einstufengranulierung erhalten wird. stark>

Return fine – Mosaikeinbettungs-Eisenerz-Sinterverfahren

Um die Durchlässigkeit des Sinterbettes für die Sintererzproduktivität zu erhöhen, wurde das „Return Fine – Mosaic Embedding Iron Ore Sintering“ (RF-MEBIOS) Verfahren entwickelt. RF-MEBIOS-Prozess, der eine Technik der feinen Umgehungsgranulierung ist. Bei diesem Verfahren wird dem granulierten Rohmaterial feine Trockenpartikel hinzugefügt und dann in die Sintermaschine geladen, was zu einer Produktivitätssteigerung der Sintermaschine führt.

Die Produktivitätssteigerung wird durch die Erhöhung der Pseudoteilchengröße bei der Granulierung und durch die Verringerung der Schüttdichte des Sinterfestbetts nach der Beschickung verursacht. Ersteres wird durch einen höheren Feuchtigkeitsgehalt in den Rohstoffen bei der Granulierung erreicht. Letzteres wird durch eine höhere Reibung im Sinterbett erreicht, das aus einer trockenen und nassen Partikelmischung besteht, die eine Rolle bei der Verringerung der Schüttdichte spielt. Durch Erhöhen des Feinverhältnisses und der Größe des Bypass-Rücklaufs werden die Sintergeschwindigkeit und die Sinterproduktivität erhöht.

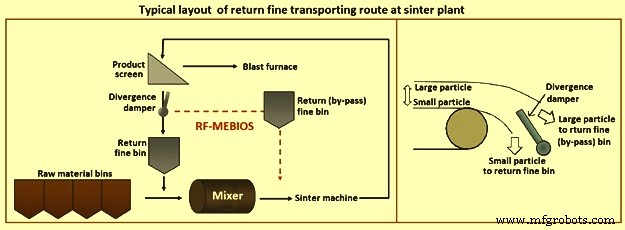

Bild 3 zeigt den typischen Materialfluss in der Sinteranlage. Der Transport von Rückgeldern wird durch einen Divergenzdämpfer in zwei Routen aufgeteilt. Einer ist für den bestehenden Rückgabe-Bußgeldbehälter und der andere für den neuen Umgehungs-Rückgabe-Bußgeldbehälter. Das Rücklauffeingut aus dem bestehenden Rücklauffeinbunker und die anderen Sinterrohstoffe werden zusammen mit Wasser im Mischer gemischt und granuliert. Das Rücklauffeingut aus dem Bypass-Rücklauffeingutbehälter wird nach dem Mischer zugegeben. Der Abschnitt auf der rechten Seite von Fig. 3 zeigt die Positionsbeziehung zwischen dem Dämpfer und dem Bandförderer. Die Dämpferposition wird eingestellt, um das Verhältnis der Bypass-Rückführungs-Feinstoffe zu steuern. Der Dämpfer kann das Rücklaufgut zwischen der oberen Schicht (Bypass-Rücklaufgut) und der unteren Lage (Granulier-Rücklaufgut) trennen. Der Gurtförderer trägt grobe Partikel als obere Schicht aus, sodass relativ große Partikel zum Bypass-Rücklauf-Feinbehälter transportiert werden.

Abb. 3 Typisches Layout des Rücktransportwegs für Feinmaterial in der Sinteranlage

Die Durchlässigkeit wird durch zwei Faktoren erhöht, nämlich (i) ein geringes Verhältnis der feinen Pseudoteilchengröße (minus 0,25 mm) und (ii) eine geringe Schüttdichte. Ersteres wird durch Granulierung mit hohem Feuchtigkeitsgehalt aufgrund der Zugabe von trockenem Rücklauffeingut nach der Granulierung verursacht, wenn der Feuchtigkeitsgehalt bei der Beschickung konstant ist.

Two-Layer-Aufladung

Bei einer gleichmäßigen Beschickung des Sinterstranges mit Sintermischung kann es zu einer höheren Temperatur kommen, die ein Aufschmelzen der Sintermischung bewirkt. Dies schränkt den Luftstrom nach unten und den Sinterprozess ein. Bei der Doppelschichtbeschickung werden Beschickungsmaterialien mit kleinerer Korngröße und einer höheren Konzentration an Koksgrus in die oberste Schicht beschickt. Material mit größerer Korngröße (Erz- und Sinterrücklauf) mit geringerer Koksgruskonzentration wird in die untere Schicht eingebracht. Dies gewährleistet einen ordnungsgemäßen Wärmedurchgang in den unteren Schichten, eine hohe Bettdurchlässigkeit und eine effiziente Nutzung des Brennstoffs.

Verbesserungen bei der Zuführausrüstung für Sintermischungen

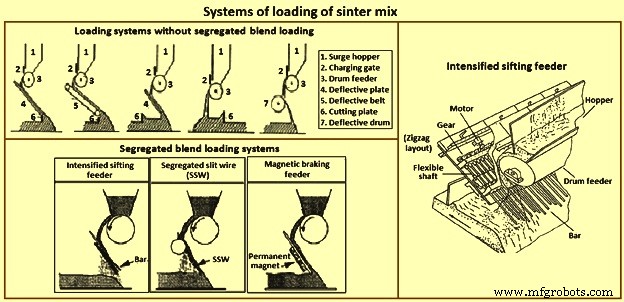

Die getrennte Mischungsladung der Sintermischung führt zu großen Partikeln unten in der Sintermischung auf den Pellets, während kleine Partikel oben in der Sintermischung auf den Paletten des Sintermaschinenstrangs liegen. Die getrennte Mischungsladung trägt zur Durchlässigkeit der Mischung bei und trägt somit zur Verbesserung der Maschinenproduktivität bei. Es gibt mehrere Ausführungen des Ladesystems für getrenntes Laden. Einige von ihnen sind (i) die Installation eines zusätzlichen Siebs auf der herkömmlichen geneigten Rutsche, (ii) eine verstärkte Siebzuführung, (iii) getrennter Spaltdraht und (iv) eine magnetische Brechzuführung. Abb. 4 zeigt Beschickungssysteme ohne sortenreines Beschickungssystem sowie Beschickungssysteme mit unterschiedlichen Beschickungssystemen der Sintermischung.

Abb. 4 System zum Laden der Sintermischung

Mehrschlitzbrenner im Zündofen

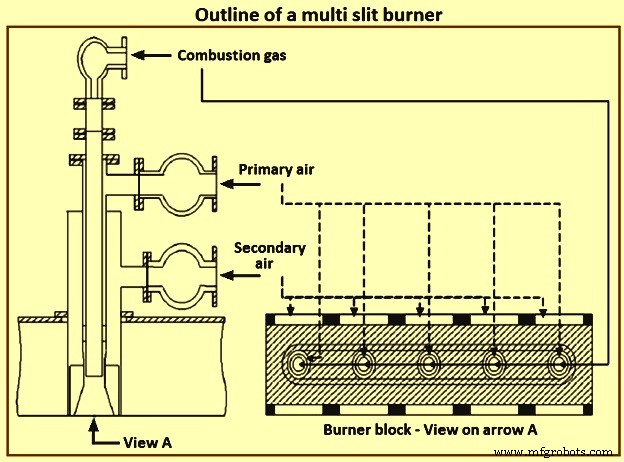

Beim Zünden der Oberseite des Sintermischbetts auf der Sintermaschine im Zündofen ist die Flammenstabilität des Brenners von entscheidender Bedeutung. Mehrschlitzbrenner helfen dabei, eine einzige breite, große, stabile Flamme zu erzeugen, die keine Flammenbereiche eliminiert und eine minimale Wärmezufuhr für die Zündung liefert. Dies wiederum führt zu einer Einsparung von Energieeintrag in der Zündhaube. In einer japanischen Anlage wurde berichtet, dass der Gesamtwärmeeintrag für die Zündung mit Mehrschlitzbrennern im Vergleich zu herkömmlichen Brennern um etwa 30 % reduziert wurde. Der Umriss des Mehrspaltbrenners ist in Abb. 5 dargestellt.

Abb. 5 Skizze eines Mehrspaltbrenners

Ständerstützsintern

In Japan wurde eine neue Sintertechnik namens „Stand Support Sintering“ entwickelt, um den Sinterkuchen mit an Paletten befestigten Stahlständern (Stäben oder Platten) zu stützen. Diese Technik verbessert die Schrumpfungs-, Porositäts- und Reduzierbarkeitsraten. Aufgrund des Ständerunterstützungssystems erhöht sich die Produktivität der Sintermaschine erheblich und die Maschine läuft stabiler.

Bei dem Sinterverfahren mit Ständerunterstützung wird die Ladung des Sinterkuchens im oberen Abschnitt des Sintermischbetts während des Sinterprozesses durch Stahlständer gestützt. Die Belastung des Sinterkuchens auf der darunter liegenden Verbrennungsschmelzzone lässt das Sintermischbett schrumpfen (Bettverdichtung) und verschlechtert somit die Durchlässigkeit des Bettes erheblich. Die innerhalb der Sinterpaletten installierten Stützständer beginnen, die Last des Sinterkuchens darüber zu tragen, wenn der Sintermischbettabschnitt um die Oberseiten der Ständer beginnt, sich nach dem Erhitzen und Schmelzen zu verfestigen. Der Sinterprozess des unteren Abschnitts des Betts schreitet danach unter einer reduzierten Belastung fort, und ein Permeationsnetzwerk entwickelt sich gut in dem Abschnitt, um die Permeabilität zu verbessern.

Abwärmenutzung

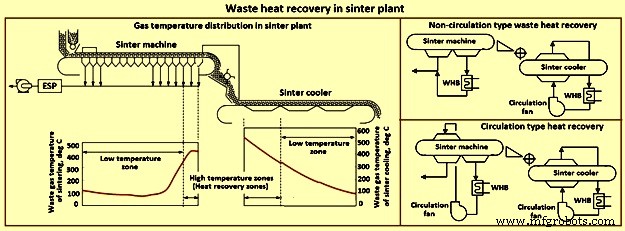

Die Wärmerückgewinnung in der Sinteranlage ist ein Mittel zur Verbesserung der Effizienz des Sinterherstellungsprozesses. Heißer Sinter muss gekühlt werden. Die aus dem Sinterkühler zurückgewonnene Wärme wird zur Vorwärmung der Verbrennungsluft für die Brenner im Zündofen oder zur Erzeugung von Hochdruckdampf verwendet, der zur Stromerzeugung genutzt werden kann. Im Fall der Hochdruckdampferzeugung besteht die Anlagenkonfiguration des Abgasenergierückgewinnungssystems aus Haube, Staubfänger, Wärmerückgewinnungskessel, Umwälzgebläse und Entlüfter.

Die Sinteranlage besteht aus zwei Messabschnitten, nämlich (i) dem Sinterabschnitt und (ii) dem heißen Sinterkühlabschnitt. Die Wärmerückgewinnung aus beiden Teilen wurde aus dem Abgas des Sinterabschnitts und aus dem Kühlgas des Kühlabschnitts entwickelt. Bild 6 zeigt die Gastemperaturverteilung beider Abschnitte. Wie in der Abbildung gezeigt, gibt es je nach Position des Abschnitts große Temperaturunterschiede. Die durchschnittliche Gastemperatur in beiden Abschnitten liegt im Bereich von 100 °C bis 150 °C, was für eine effektive Wärmerückgewinnung zu niedrig ist. Die Wärmerückgewinnung ist auf die Zone mit hoher Gastemperatur, den Endteil des Sinterabschnitts und den Anfangsteil des Kühlabschnitts beschränkt, wo eine Gastemperatur von 300 °C oder höher verfügbar ist. Obwohl die Wärmerückgewinnungszone begrenzt ist, ist das Gasvolumen des Sinterprozesses groß genug für eine praktische Wärmerückgewinnung, die wirtschaftlich machbar ist. Außerdem muss die Gastemperatur nach der Wärmerückgewinnung aufgrund ihrer Korrosivität über dem Säure-Fällpunkt des Gases gehalten werden.

Abb. 6 Abwärmenutzung in einer Sinteranlage

Die Wärmerückgewinnung aus Abgasen von Sintermaschinen kann in Zirkulationstyp und Nichtzirkulationstyp kategorisiert werden (Abb. 6). Beim Zirkulationstyp wird das Gas nach der Wärmerückgewinnung als Kühlgasersatz zur Sintermaschine zirkuliert, während beim Nichtzirkulationstyp das Gas nach der Wärmerückgewinnung direkt zur Gasbehandlungsanlage geleitet wird. Der Zirkulationstyp wird verwendet, um die Effizienz der Wärmerückgewinnung zu verbessern.

Neben der Wärmerückgewinnung hilft das System bei der Reduzierung von SOx-, NOx- und Partikelemissionen und bei der Verbesserung der Produktivität, Ausbeute und Kaltfestigkeit des Sinters. Durch dieses Verfahren wird eine Energierückgewinnung von 30 % erreicht.

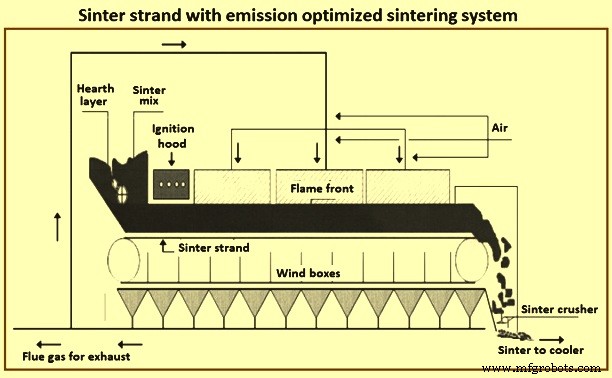

Emissionsoptimierte Sinteranlage

Das hohe Abgasaufkommen und die geringe Konzentration der zu reinigenden Elemente war schon immer eines der Probleme von Sinteranlagen. Das grundlegende Ziel des emissionsoptimierten Sintersystems (EOS) ist die Reduzierung des Volumens der zu reinigenden Gase (möglicherweise eine Reduzierung von bis zu 50 %), indem eine Haube über dem Sinterrost angeordnet wird, die sowohl mit sauberer als auch mit recycelter Luft gespeist wird Luft aus den Windkästen. Bild 7 zeigt Sinterlitze mit EOS-System.

Bild 7 Sinterstrang mit emissionsoptimiertem Sintersystem

Staubemissionskontrolle

Eine Produktionssteigerung in Sintermaschinen führt zu einer höheren Staubentwicklung, was zu höheren Partikelemissionen führt. Diese Emissionen sind staubbeladen und enthalten eine Vielzahl von organischen und schwermetallischen gefährlichen Luftschadstoffen (HAPs). Indem das Abgas durch negativ geladene Rohre zu elektrostatischen Abscheidern geleitet wird, wird das Partikelmaterial im Abgasstrom negativ geladen. Das Leiten dieses Stroms an positiv geladenen Platten vorbei zieht dann die negativ geladenen Partikel an und sammelt sie, wodurch sauberes Abgas erzeugt und die Dampfrückgewinnungsmenge erhöht wird. Grobe Stäube werden in Trockenentstaubern abgeschieden und recycelt. Der Einsatz von ESP (elektrostatischer Abscheider) reduziert den Staubgehalt der Abgase.

EFA-Prozess

Dieser Prozess ist als „entrained flow absorber“ (EFA) bekannt. Es wurde von Paul Wurth entwickelt. Der EFA-Prozess wird am Ende des Sinteranlagenprozesses installiert. Er besteht im Wesentlichen aus einem Flugstromabsorber und einem Schlauchfilter. Mit dieser Ausrüstung werden aus dem Abgas der Sinteranlage Stäube, Schwefeloxide, Salz- und Flusssäuren, Dioxine und Furane abgeschieden. Der Absorber arbeitet mit Kalkhydrat (Kalziumhydroxid) und Braunkohlenkoks, um Dioxine und Furane zu absorbieren. Die optimalen Reaktionsbedingungen werden erreicht, indem Wasser unter hohem Druck in den Reaktor gesprüht wird und die Temperatur im Bereich von 80 °C bis 110 °C gehalten wird. Das eingespritzte Wasser wird verdampft und Staub aus dem Abgas wird im Beutel gesammelt -Typ-Filter. Der Schwefelgehalt liegt unter 50 mg pro Kubikmeter bei STP, der Staubgehalt unter 5 mg pro Kubikmeter bei STP und der Gehalt an Furanen/Dioxinen unter 0,1 Nanogramm pro Kubikmeter bei STP.

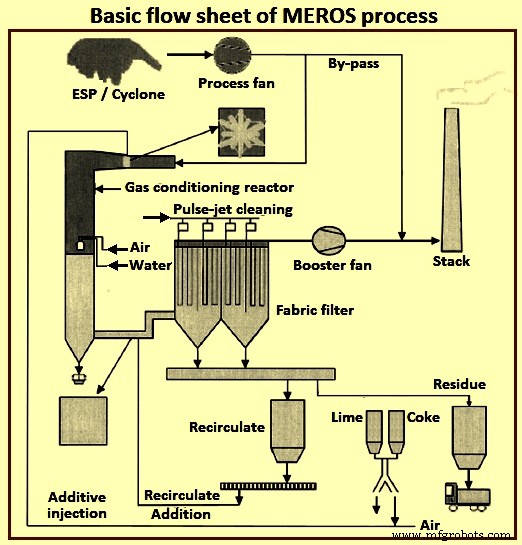

MEROS-Prozess

Der Prozess der maximierten Emissionsreduzierung beim Sintern (MEROS) ist eine innovative Technologie, die von Primetals Technologies entwickelt wurde, um die Schadstoffemissionen von Sinteranlagen zu reduzieren. Durch den Einsatz spezieller Additive werden die umweltbelastenden Bestandteile im Gasstrom zusammengeführt und in einem angeschlossenen Gewebefilter abgeschieden. Der Prozess ist „halbtrocken“ und somit 100 % abwasserfrei.

Das MEROS-Verfahren ist ein mehrstufiges Reinigungsverfahren zur Entfernung von Staub, sauren Gasen, giftigen Metallen und organischen Verbindungen. Das Verfahren besteht aus drei Schritten, nämlich (i) Einspritzen von kohlenstoffbasierten Adsorptions- und Entschwefelungsmitteln in den Sinterabgasstrom im Gegenstrom, um Schwermetalle und organische Verbindungen zu binden, (ii) Zirkulation des Gasstroms durch a Konditionierungsreaktor, in dem das Gas befeuchtet und auf eine Temperatur von etwa 100 °C mittels eines injizierten feinen Nebels gekühlt wird (was die chemischen Reaktionen beschleunigt, die zum Binden und Entfernen von SO2 und anderen sauren Gaskomponenten erforderlich sind, und (iii) dem Abgasstrom der den Konditionierungsreaktor verlässt, durchläuft einen Schlauchfilter, in dem der Staub mit den eingeschlossenen Schadstoffen entfernt wird.

Dabei werden in den Sintergasen enthaltene Stäube, Sauergase, gefährliche Metalle und organische Verbindungen mit hoher Effizienz eliminiert. 2007 ging die erste Anlage in Linz (Österreich) mit einer Gasaufbereitungskapazität von 1 Mio. N cum pro Stunde in Betrieb. Staubemissionen werden mit dem MEROS-Verfahren auf weniger als 5 mg pro N cum gesenkt. Die Emissionen von Quecksilber, Blei, organischen Verbindungen (wie Dioxine und Furane (PCDD/F)), HCl, HF und die gesamten kondensierbaren VOCs (flüchtige organische Verbindungen) werden auf weniger als 0,1 Nanogramm pro Stickstoff gesenkt. Eine der herausragendsten Eigenschaften des MEROS-Verfahrens ist, dass es die geltenden Umweltvorschriften erfüllt und innerhalb der in absehbarer Zeit festgelegten Einschränkungen arbeiten kann. Das grundlegende Flussdiagramm des MEROS-Verfahrens ist in Fig. 8 gezeigt.

Abb. 8 Grundlegendes Flussdiagramm des MEROS-Prozesses

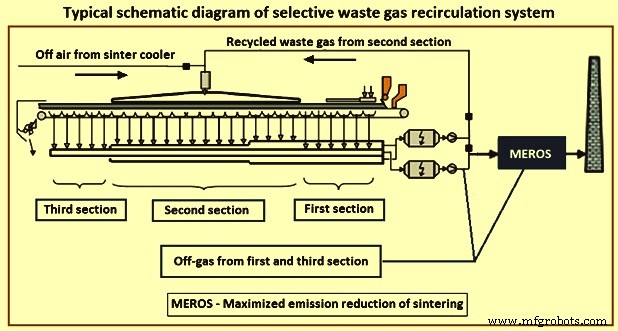

Selektives Abgasrückführungssystem

Während des Sinterprozesses ist die angesaugte Luftmenge normalerweise höher als für eine vollständige Verbrennung des Brennstoffs erforderlich, um eine hohe Geschwindigkeit der Flammenfront zu ermöglichen. Sinterabgas enthält daher typischerweise etwa 12 % bis 15 % Restsauerstoff. Es hat auch eine Temperatur, die weit über dem kritischen Taupunkt liegt. Dies reicht für die Rückführung in den Sinterprozess nach Zugabe einer geringen Zusatzluft aus.

In der „selektiven Abgasrückführung“ wird das Abgas ausgewählter Zonen der Sintermaschine mit kühlerer Abluft vermischt und anschließend dem Sinterstrang wieder zugeführt. Die selektive Abgasrückführung wurde zunächst entwickelt, um die Abgasmenge konstant zu halten, die Sinterleistung zu erhöhen und die spezifischen Emissionen zu senken. Dadurch können die Investitions- und Betriebskosten für Gasreinigungsanlagen auf einem akzeptablen Niveau gehalten werden.

Ein typisches schematisches Diagramm eines selektiven Abgasrückführungssystems ist in Abb. 9 dargestellt. In dieser Figur werden heiße Abgase aus dem ersten und dritten Abschnitt der Sintermaschine mit Abluft des Sinterkühlers und Umgebungsluft gemischt und zurückgeführt der zweite Abschnitt der Sintermaschine. Ein Teil des Abgases wird zu einer Haube zurückgeführt, die einen Teil des Sinterstrangs abdeckt.

Abb. 9 Typische schematische Darstellung eines selektiven Abgasrückführungssystems

Die Vorteile des Systems sind (i) reduziertes Abgasvolumen pro Einheit Sinter um ca. 50 %, (ii) reduzierter spezifischer Festbrennstoffverbrauch um 10 % bis 15 % durch Abgaswärmenutzung und CO (Kohlenmonoxid)-Post Verbrennung, (iii) niedrigere Investitions- und Betriebskosten für die Abgasreinigungsanlage, (iv) gleichbleibende Produktivität und Sinterqualität, (v) verringerte CO2-Emissionen und (vi) niedrigere spezifische Emissionen von SOx, NOx, PCDD/ PCDF (Dibenzo-p-Dioxine/Dibenzofurane) und Schwermetalle.

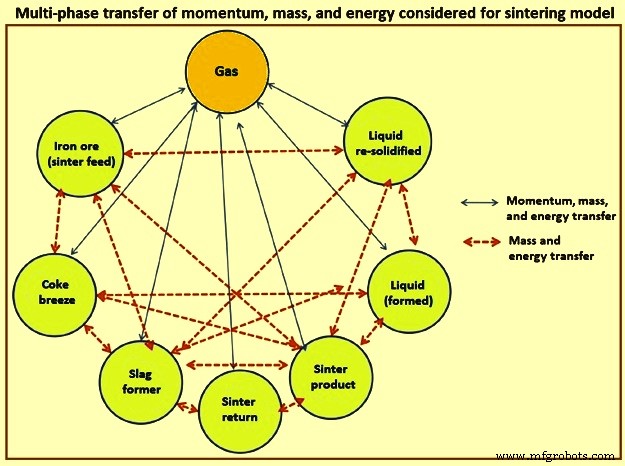

Modellierung des Sinterprozesses

Während des Sintervorgangs finden mehrere chemische Reaktionen und Phasenumwandlungen statt, nicht nur aufgrund der Änderungen der Wärmefront, sondern auch aufgrund der Änderungen der lokalen Gaszusammensetzung und der anfänglichen Schmelztemperaturen der Mischung aus Rohmaterialien. Wenn die lokale Temperatur und Zusammensetzung der Feststoffe erreicht ist, werden die Phasenumwandlungen hauptsächlich durch Wärmezufuhr und Diffusion angetrieben, die innerhalb des Partikelbetts stattfinden, wobei der Mechanismus der Flüssigkeitsbildung die Hauptrolle spielt. Die Materialien schmelzen teilweise, wenn die lokale Temperatur die Schmelztemperatur erreicht, und während sie sich bewegen, fördert der Kontakt mit kaltem Gas die Wiedererstarrung und somit bildet die Partikelagglomeration einen kontinuierlichen porösen Sinterkuchen. Die endgültigen Eigenschaften des Sinterkuchens hängen stark vom Wärmezyklus, der anfänglichen chemischen Zusammensetzung der Rohmaterialien und den während des Sinterns entwickelten thermophysikalischen Eigenschaften ab. Das mathematische Modell des Sinterprozesses simuliert die Vorgänge innerhalb der Sintermaschine bei der industriellen Herstellung von Sinter bis zum Hochofen.

Die Methode zur Modellierung des Sinterprozesses einer industriellen Strangmaschine basiert auf Mehrphasen- und Mehrkomponenten-Transportgleichungen von Impuls, Masse und Energie für Gas-, Fest- und Flüssigphasen unter Berücksichtigung der lokalen Phänomene der porösen Sinterbildung ( Abb. 10). Das Modell berücksichtigt die gleichzeitig wechselwirkenden Phasen und die chemische Spezies jeder Phase wird basierend auf den Erhaltungsgleichungen für chemische Spezies berechnet. Die genauen Beschreibungen des Ratenaustauschs für Impuls, Energie und chemische Reaktionen sind für die gesamte Genauigkeit des Modells wesentlich.

Abb. 10 Mehrphasenübertragung von Impuls, Masse und Energie, berücksichtigt für das Sintermodell

Die chemischen Spezies werden einzeln berücksichtigt, indem die Transportgleichung jeder chemischen Spezies der Gas- und Festphase gelöst wird. Die feste Phase macht die Mischung aus Eisenerz-Sintereinsatzmaterial, Feinsinter (zurückgeführter Feinsinter), Koksgrus (oder anderer Festbrennstoff), Zunder (Feinstoffe aus Stahlwerken) und Flussmittel aus. Die flüssige Phase besteht aus geschmolzenen und gebildeten Bestandteilen in der flüssigen Phase. Die wiederverfestigte Phase umfasst die wiederverfestigten Flüssigkeiten und während des Wiederverfestigungsprozesses gebildete Phasen und hängt stark von der lokalen Flüssigkeitszusammensetzung und dem Wärmeaustausch ab. Der endgültige Sinterkuchen wird aus einer Mischung dieser Materialien gebildet und seine Qualität hängt von den endgültigen Zusammensetzungen und Volumenanteilen jedes dieser Materialien und ihrer Verteilung innerhalb der Mosaik-Sinterstruktur ab.

Im Sinterprozessmodell wird angenommen, dass sich die gebildete flüssige Phase aufgrund der Viskosität zusammen mit der verbleibenden festen Phase bewegt und berücksichtigt, dass die Flüssigkeit an der Oberfläche der ungeschmolzenen Partikel gebunden gebildet wird, daher Gleichungen für Impulsübertragung und Enthalpie von die Feststoffe machen diese Mischung aus viskoser Flüssigkeit und festen Stoffen aus. In dem Modell wird angenommen, dass die temperatur-zusammensetzungsabhängigen thermophysikalischen Eigenschaften der Mischungsregel folgen, um die einzelnen Phaseneigenschaften zu berücksichtigen, die durch ihre Phasenvolumenanteile berücksichtigt werden.

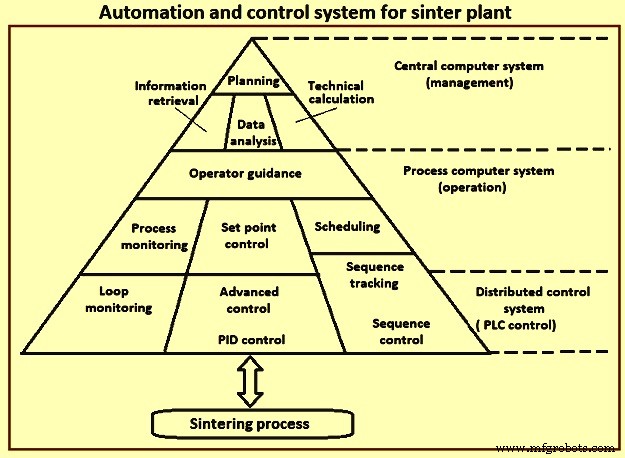

Automatisierungs- und Kontrollsystem

Mit dem letztendlichen Ziel, den Sinterprozess zu stabilisieren, die Produktivität zu steigern und die Produktionskosten zu senken, wird in der Sinteranlage ein Automatisierungs- und Steuerungssystem benötigt, um einen optimalen und stabilen Betrieb während des gesamten Sinterprozesses sicherzustellen. Zu diesem Zweck wurden mehrere Anstrengungen unternommen, um Phänomene im Bett zu verstehen und den Prozess in Richtung eines optimalen Betriebs zu steuern. Die wichtigsten Steuerungstechniken beim Sintern sind die Steuerung der Ladungsdichte, um ein gleichmäßiges Sintern über die Breite des Strangs zu erreichen, und die Steuerung der Palettengeschwindigkeit, um eine optimale Produktivität und Sinterqualität aufrechtzuerhalten.

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

Herstellungsprozess

- Sinterprozess für feuerfeste Legierungen

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Faktoren, die das Sintern und den Sinterprozess beeinflussen

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Kaizen:ein Wissen für kontinuierliche Verbesserung