Defekte in stranggegossenen Stählen

Fehler in Stranggussstählen

Strangguss (CC) ist der Prozess, der flüssigen Stahl in ein festes Produkt hauptsächlich in Form von Brammen (entweder dick oder dünn), Vorblöcken oder Knüppeln umwandelt. Es ist eine der fortschrittlichen Stahlherstellungstechnologien, die ein Gussprodukt mit einem gewünschten Querschnitt in unbestimmter Länge erzeugt. Der CC-Prozess erfordert die strikte Einhaltung von Betriebsverfahren, technologischen Normen und fortschrittlichen Produktions- und Kontrolltechniken. Trotz dieser Maßnahmen kann das Auftreten von Mängeln am CC-Produkt nicht vollständig ausgeschlossen werden. Die Bildung und Art der Fehler hängt vom Zustand der CC-Maschinenausrüstung, der Form und Größe des Gussprodukts, der Stahlsorte, den technologischen Gießbedingungen wie Gießtemperatur und -geschwindigkeit, der Kokillenoszillation und -kühlung, der Qualität und den Eigenschaften ab das Gießpulver etc.

Ein Mangel an einem CC-Produkt kann als Abweichung in Aussehen, Form, Abmessung, Makrostruktur und/oder chemischen Eigenschaften im Vergleich zu den in den technischen Normen oder anderen geltenden normativen Dokumenten angegebenen Spezifikationen definiert werden. Fehler werden nach dem Eingießen des CC-Produkts durch Sichtkontrolle ihrer Oberfläche an den Kühlbetten, durch erneute Überprüfung der Oberflächenqualität durch Sichtkontrolle auf den Prüfbetten oder durch Überprüfung der chemischen Analyse und der Makrostruktur der Prüfmuster in den Labors festgestellt .

Die während des Verfestigungs- und Abkühlprozesses erzeugten Defekte in CC-Produkten führen zum Verlust oder zur Umleitung von Primärmaterial für die Weiterverarbeitung oder den Verkauf. Um diese Verluste zu vermeiden, ist es notwendig, die Ursachen des Auftretens von Fehlern zu analysieren, um durch vorbeugende metallurgische Technologien und konstruktive Lösungen vorbeugende Maßnahmen zu ergreifen. Außerdem ist es notwendig, fehlerhafte Produkte vom Primärmaterial zu trennen und zu entfernen.

Ein Defekt ist nicht immer die Folge einer eindeutigen Einzelursache. Oft ist der Defekt das Ergebnis mehrerer interagierender Ursachen, die von einer variablen Anzahl von Parametern abhängen. Ähnliche Fehler können einen oder mehrere unterschiedliche Gründe haben, während unterschiedliche Fehler eine oder mehrere gemeinsame Ursachen haben können.

Defekte der CC-Produkte entstehen während des Produktionsprozesses aufgrund mehrerer Faktoren, darunter materialbezogene Faktoren, Gießgeschwindigkeiten und -temperaturen, Formschwingungen, Gießpulver, Segregationskoeffizient gelöster Elemente, Phasenumwandlung sowie mechanische und thermische Belastungen. Mechanische Belastungen entstehen durch Reibung, ferrostatischen Druck, Biege- und Richtvorgänge sowie Walzendruck. Thermische Spannungen entstehen durch ungleichmäßiges Abkühlen in der Form und/oder Sekundärzone. Die Kontrolle des Wasserflusses, der auf die Oberfläche des Strangs auftrifft, und die Minimierung der Wiedererwärmung des Strangs können die thermischen Spannungen verringern.

Materialbezogene Faktoren umfassen Phasenumwandlung von Delta zu Gamma, hohes Schwefel- und niedriges Mangan/Schwefel-Verhältnis, hohes Sauerstoffpotential des flüssigen Stahls, hohe Überhitzung und das Vorhandensein von Einschlüssen im flüssigen Stahl. Bei der Umwandlung von Delta (Ferrit) in Gamma (Austenit) finden Volumenänderungen und Verformungen statt, die die Wärmeübertragungsrate von der erstarrten Schale auf die Form verringern. Dies führt zu einer ungleichmäßigen Dicke des erstarrten Stahlmantels. Stähle mit einem Kohlenstoffgehalt von 0,09 % bis 0,15 %, sogenannte peritektische Stähle, sind anfällig für die Bildung von Defekten, meist Längsrissen.

Hohe Gießgeschwindigkeiten verringern die Dicke der Kühlzone, die unter extremen Bedingungen brechen kann. Die Schwächung der Kühlzone wird auch durch das Vorhandensein von groben nichtmetallischen Partikeln und Schwingungsmarken unterstützt. Hohe Gießtemperaturen (höhere Überhitzung) erhöhen die Oberflächentemperaturen des Strangs. Die gebildete Haut wird überhitzt und es entstehen Wärme- und Spannungsspannungen, die zur Bildung von Rissen und Defekten der Haut führen.

Die Gießtemperatur des flüssigen Stahls muss über der Liquidustemperatur gehalten werden. Die Differenz zwischen der Gießtemperatur und der Liquidustemperatur wird als Überhitzung bezeichnet. Die Überhitzung von flüssigem Stahl spielt eine wichtige Rolle bei der Bildung von Defekten und muss kontrolliert werden.

Mechanische Verformungen entstehen durch unzureichende Schmierung und beim Richten des Stranges. Sie wirken in Längs- und Querrichtung. Thermische Spannung wirkt in Querrichtung, wenn der Strang schnell abgekühlt wird und dies ist die Ursache für die Bildung der Defekte.

Ein regelmäßiges Oszillieren der Kokille verhindert, dass sich das geschmolzene Metall an der Kokille festsetzt. Bei einer niedrigen Schwingungsfrequenz der Kokille kann die Haut brechen oder es können Oberflächenrisse und Schwingungsmarken entstehen. Durch eine erhöhte Oszillationsfrequenz der Kokille und eine stabilisierte Gießgeschwindigkeit kann Defektbildung vermieden werden.

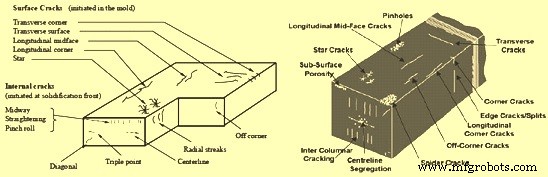

Es gibt mehrere Mängel, die an einem CC-Produkt zu finden sind. Die Fehler in den CC-Produkten, die während des Prozesses des Stranggießens von Stahl entstehen, können klassifiziert werden als (i) Oberflächenfehler, (ii) innere Fehler, (iii) Formfehler, (iv) mechanische Fehler und (v) Abweichungen von den vorgeschriebene chemische Zusammensetzung von Stahl.

Oberflächendefekte können Mittelflächen- und Eckrisse in Längsrichtung, Mittelflächen- und Eckrisse in Querrichtung sowie tiefe Oszillationsspuren sein. Interne Defekte können Risse in der Mitte, Tripelpunktrisse, Mittellinienrisse, Diagonalrisse, Seigerung und Porosität in der Mitte, Flussmitteleinschlüsse und Lunker sein. Formfehler sind Rhombodität und Ovalität der Längsvertiefung.

Oberflächendefekte in CC-Produkten erfordern ein teures, zeitaufwändiges Schleifen der Oberfläche und in schweren Fällen sogar eine Herabstufung oder Ablehnung. Der Aufbereitungshof ist oft ein Engpass im Prozess, und die Kosten für die Beseitigung dieser Fehler durch Schleifen sind ebenfalls hoch.

Die Risse sind Öffnungen auf der CC-Produktoberfläche mit unterschiedlicher Länge und Tiefe und können sich manchmal über das gesamte CC-Produkt auf einem Strang oder sogar über die volle Hitze erstrecken. Die Risse sind nicht immer gerade. Sie werden manchmal unterbrochen und im Zickzack weitergeführt. Unter Berücksichtigung der Richtung, in der sie entstehen, werden die Risse als Längs-, Quer- oder Sternrisse bezeichnet.

Einige der CC-Fehler werden unten beschrieben.

- Längsrisse – Sie entstehen in Ziehrichtung des Stahls. Das Vorhandensein dieses Mangels führt zur Ablehnung des CC-Produkts. Längsrisse entstehen hauptsächlich aufgrund von (i) ungleichmäßiger Primärkühlung in der Kokille, (ii) turbulenter Strömung von flüssigem Stahl und Schwankungen des Meniskusniveaus in der Kokille, (iii) ungleichmäßiger oder sehr intensiver Sekundärkühlung, (iv) thermischen Schwankungen Leitfähigkeitskoeffizient entlang der Kokillenlänge, der zu ungleichmäßigem, fortgeschrittenem Verschleiss der Kokille führt, (v) Gießen von flüssigem Stahl mit hoher Überhitzung, (vi) hohe Gießgeschwindigkeit und (vii) Verwendung von Gießpulver mit ungeeigneten Eigenschaften.

- Querrisse – Diese Risse entstehen normalerweise aufgrund der Spannungen in Längsrichtung der Litze. Normalerweise werden diese Risse innerhalb der zulässigen vorgeschriebenen Grenzen geschliffen, sofern sie nicht tief sind. Querrisse treten auf aufgrund (i) der thermischen Spannungen, (ii) Schwankungen in der Höhe des Meniskus, (iii) Vorhandensein von Segregation am Boden der Oszillationsmarke und (iv) Reibung des Strangs in der Kokille>

- Eckrisse – Dies sind Risse, die in der Kante des Stahlgussprodukts vorhanden sind. Sie treten aufgrund von hohen Temperaturschwankungen im flüssigen Stahl, höherem Aluminiumgehalt im Stahl, höherem Schwefelgehalt im Stahl, ungleichmäßiger Kantentemperatur, übermäßiger Reibung in den Kanten während des Gießens aufgrund ungleichmäßiger Verteilung des Gießpulvers und geringerer Überhitzung auf des Stahls.

- Sternrisse – Diese Risse sind sehr fein und werden durch die Zerbrechlichkeit des Strangs bei hohen Temperaturen verursacht. Sie sind nur auf der zunderfreien Oberfläche sichtbar. Die Oberfläche wird normalerweise lokal geschliffen, um den Defekt zu beseitigen. Starke lokale Abkühlung und das Vorhandensein von Kupfer an der austenitischen Korngrenze verursachen Sternrisse. Um die Sternrisse im Gussprodukt zu vermeiden, ist es notwendig, (i) eine korrekte Korrelation zwischen dem Sprühfluss und der Gießgeschwindigkeit, (ii) eine gleichmäßige Schicht aus geschmolzenem Gießpulver zwischen dem Strang und der Kokille, (iii) eine mäßige Sekundärbildung zu haben Kühlung des Strangs zur Vermeidung einer Erhöhung der thermischen Spannung.

- Vertiefungen – Dies sind lokale Verformungen in der Gussoberfläche. Vertiefungen können längs oder quer sein. Längsvertiefungen erscheinen wie flache Gräben, die entlang der Länge des Gussprodukts orientiert sind. Sie entstehen durch die ungleichmäßige Wärmeübertragung in der Form. Diese Vertiefungen können durch gleichmäßiges Abkühlen in der Kokille, durch Zentrieren des flüssigen Stahlstrahls in der Kokille, durch Beherrschen der Schwankungen des Kokillenstahlspiegels, Verwendung eines Gießpulvers mit geeigneter Viskosität und Schmelzcharakteristik und durch regelmäßiges Überwachen des Gießpulvers kontrolliert werden Grad und Gleichmäßigkeit des Formverschleißes. Quervertiefungen können zyklisch entlang der Stranglänge auftreten. Die peritektischen Stähle mit niedrigem Kohlenstoff- und hohem Mangangehalt und die rostfreien Stähle sind empfindlich für diesen Fehler. Die Quervertiefungen können durch die Schwankungen des Formspiegels, große Mengen an Gießpulver und durch die Turbulenzen des Stahls auf dem Submeniskusspiegel verursacht werden. Diese Vertiefungen werden kontrolliert, indem der Formstahlpegel kontrolliert wird, eine geeignete Formverjüngung vorhanden ist, ein Gießpulver mit geeigneter Viskosität und Schmelzeigenschaften verwendet wird und die Einlassdüse und ihre Halterung richtig positioniert werden

- Lunker – Dies sind Hohlräume in der Außenfläche des Gussprodukts und sind oft mit Einschlüssen verbunden. Sie werden durch das Vorhandensein von Gasen im Stahl, Feuchtigkeit und Qualität des Gießpulvers, Schwankungen des Kokillenspiegels, Vorhandensein von Feuchtigkeit in der feuerfesten Auskleidung des Tundishs verursacht. Lunker werden durch ausreichende Desoxidation des Stahls, Verwendung von trockenem Gießpulver, Verwendung von Gießpulver, das mit der Stahlsorte, Temperatur und Gießgeschwindigkeit kompatibel ist, Kontrolle der Formspiegelschwankungen, Kontrolle der Eintauchtiefe der Düse, Vermeidung der hohen Überhitzung kontrolliert und Schlackenbildung um die Düse herum zu vermeiden.

- Unterbrechungen in der physikalischen Kontinuität des Gussprodukts – Dieser Fehler tritt auf, wenn der Gießprozess unterbrochen wird. Es tritt häufig auf, wenn während des Sequenzbetriebs eine Wärmeänderung auftritt. Dieser Fehler wird durch eine kurze Unterbrechung des Gießvorgangs verursacht und tritt auf, wenn sich die Gießgeschwindigkeit plötzlich ändert, verursacht durch Schwankungen der Stahltemperatur im Gießtiegel, durch Schwankungen des Stahlpegels in der Kokille, Versatz der Düse aufgrund von Hoch Aluminiumoxidniveaus oder durch die Variationen des Gießmodus. Die Korrekturmaßnahmen bestehen in der Aufrechterhaltung einer konstanten Gießgeschwindigkeit, eines engen Bereichs der Temperaturschwankung in der Gießwanne und eines Stahlpegels in der Gießwanne innerhalb der vorgeschriebenen Grenzen.

- Schlackenfleckenfehler – Dieser Fehler wird durch das Eindringen von Tundish-Schlacke in das Gussprodukt verursacht. Dies wird durch einen hohen Schlackengehalt in der Gießwanne, einen Anstieg des Anteils an aktivem Sauerstoff im Stahl, ein Absinken des Stahlspiegels in der Gießwanne, was dazu führt, dass Schlacke in die Form gelangt, und eine hohe Viskosität des Gießpulvers verursacht.

Einige der Gussfehler in einer Bramme und einem Knüppel sind in Abb. 1

dargestellt

Abb. 1 Einige Gussfehler in Brammen und Knüppeln

Herstellungsprozess