Formpulver für den Strangguss

Stranggussformpulver

Stranggussformpulver werden hauptsächlich verwendet, um den Durchgang von flüssigem Stahl durch die Kokille der Stranggussmaschine zu erleichtern. Es ist auch unter mehreren anderen Namen bekannt, wie Formpulver, Gießpulver, Formflussmittel, Formflussschlacke oder Formflussmittelpulver. Gießpulver spielt eine wichtige Rolle beim Stranggießen von flüssigem Stahl und ist einer der einflussreichsten und kritischsten Faktoren für die Stabilität des Gießprozesses und für das reibungslose Gießen des flüssigen Stahls.

Das Gießpulver verbessert die Leistung des Gießverfahrens und verringert die Oberflächendefekte. Die Hauptfunktionen des Gießpulvers sind (i) den flüssigen Stahl vor Oxidation zu schützen, (ii) den erstarrenden Stahl zu schmieren, (iii) die Wärmeübertragung vom flüssigen Stahl zur Form zu steuern, zu optimieren und zu isolieren und der Umgebung in horizontaler und vertikaler Richtung, (iv) um die Einschlüsse aus dem flüssigen Stahl zu absorbieren, um ein saubereres Stahlgussprodukt zu erzeugen, und (v) um dem flüssigen Stahl einen chemischen Schutz vor Oxidation und anderen unerwünschten Reaktionen zu verleihen. Die hohe Basizität des Formpulvers erhöht seine Fähigkeit, nichtmetallische Einschlüsse zu assimilieren.

Als in den 1950er Jahren mit dem Stranggießen von flüssigem Stahl begonnen wurde, wurden Schmierung und Wärmeübertragung zwischen der Stahlhülle und der Form durch die Verwendung von Rapsöl gewährleistet. In den frühen Tagen, als das Stranggießen von flüssigem Stahl begann, wurde flüssiger Stahl im offenen Strom gegossen, wobei Rapsöle zum Schmieren der Kokille verwendet wurden. Die Oberflächenqualität der Gussprodukte war jedoch schlecht, da die Öle vom Rapsöltyp keine angemessene Wärmeisolierung und keinen Schutz gegen Stahlreoxidation bieten und nicht als Flussmittel für Verunreinigungen wie Aluminiumoxid wirken. Mit dem Aufkommen von Eintauchdüsen (SEN) beim kontinuierlichen Stahlgießen stellte die Verwendung von Ölen zusätzlich ein neues Problem dar, da die gefrorenen Stahlplättchen, Schädel, um die Eintauchdüse herum wuchsen, bis sie groß genug wurden, um die SEN zu brechen /P>

Die Formpulver wurden in einem Versuch entwickelt, die Probleme zu überwinden, denen man bei Ölen vom Rapssamentyp begegnet. Diese Entwicklung wurde von vielen als „Trial-and-Error“-Entwicklung angesehen. Gießpulver auf Basis von Flugasche wurden 1968 eingeführt. Ursprünglich waren Gießpulver physikalische Mischungen von Materialien wie Flugasche, Hochofenschlacke (BF), Flussspat, Alkalicarbonate und Kryolith. Diese Pulver wirken sich sehr positiv auf die Wärmeverluste aus und die Überhitzungstemperaturen von flüssigem Stahl konnten reduziert werden. Es wurde auch festgestellt, dass diese Pulver sowohl die Form als auch die Schale „benetzen“. Diese Pulver wirkten sich auch positiv auf die Gießparameter aus, was wiederum die Qualität des Gussprodukts verbesserte. Pulver auf Flugaschebasis, die zum Schmieren und Schützen des flüssigen Stahls verwendet wurden, waren jedoch nicht effizient, da die Flugasche eine variierende Zusammensetzung hat. Daher war es notwendig, die Flugasche sorgfältig mit Kalkstein, Soda und Fluorit (CaF2) zu mischen, um eine reproduzierbare Zusammensetzung des Formpulvers zu erhalten. Dies hat Anfang der 1980er Jahre zur Entwicklung von synthetischem Formpulver geführt. Die kontinuierliche Weiterentwicklung des Formpulvers seit seiner ersten Einführung hat das Stranggießen vieler verschiedener Stahlprofile mittlerweile zur Routine gemacht.

Heutzutage werden viele Arten von Formpulvern mit unterschiedlichen Zusammensetzungen und Formen (körniges, pulverförmiges und extrudiertes Pulver) hergestellt, um für das Gießen verschiedener Stahlsorten und -größen geeignet zu sein. Die Faktoren, die die Eigenschaften von Formpulvern beeinflussen, sind (i) chemische Zusammensetzung, (ii) mineralogische Zusammensetzung, (iii) Korngrößenzusammensetzung, (iv) Herstellungsverfahren, (v) Trocknungs- oder Röstverfahren und (v) Gehalt an freiem Kohlenstoff . Jede Form und Art von Pulver hat ihre eigenen Vor- und Nachteile, wie z. B. Preis, Gesundheitsaspekte, Fließfähigkeit, Wärmedämmung und Schmelzgeschwindigkeit. Die Wahl des Pulvers erfordert eine gründliche Kenntnis des Gießverfahrens, der Zusammensetzung des flüssigen Stahls, der gewünschten und realisierbaren Präferenzen sowie der Eigenschaften des Verfahrens und des Produkts.

Formpulver sind mechanische Mischungen aus verschiedenen Metalloxiden und -fluoriden, die geringe Mengen an Kohlenstoff enthalten, um ihre Schmelzgeschwindigkeit zu regulieren. Während des Schmelzens des Pulvers reagieren die Oxide und Fluoride unter Bildung einer Flüssigkeit, die beim Abkühlen komplexe Oxide und Oxyfluoride erzeugt. Inwieweit diese Phasen die Schmier- und Wärmeübertragungseigenschaften der Schlacke beeinflussen, hängt von der chemischen Zusammensetzung des Ausgangspulvers ab. Bei einer so großen Anzahl chemischer Komponenten im Formpulver ist es schwierig, die Leistung der verschiedenen Pulver auf einer Zusammensetzungsbasis zu vergleichen.

Die Zusammensetzung der Formpulver unterscheidet sich je nach Anwendung, Stahlsorte und gewünschtem Produkt. Einige Komponenten werden jedoch als Hauptbestandteile der Formpulver angesehen. Die Bestandteile, die die Zusammensetzung charakterisieren, sind (i) eine Mischung aus CaO und SiO2, die etwa 70 % der Zusammensetzung ausmacht, mit CaO im Bereich von 22 % bis 45 % und SiO2 im Bereich von 17 % bis 56 %, (ii) Das CaO/SiO2-Verhältnis liegt normalerweise im Bereich von 1 bis 1,3, wobei einige Pulver ein Basizitätsverhältnis von 0,8 haben, (iii) MgO etwa 0 % bis 10 %, (iv) Fe2O3 etwa 0 % bis 6 %, (v) Al2O3 etwa 0 % bis 13 %, (vi) Na2O etwa 0 % bis 25 %, (vii) K2O etwa 0 % bis 2 %, (viii) Fluor etwa 2 % bis 15 %, (ix) TiO2, B2O3, ZrO2, Li2O und MnO die den Pulvern je nach Bedarf der Anwendung zugesetzt werden und daher in der Menge stark variieren können, und (x) C etwa 2 % bis 20 %.

Fluor (F) im Formpulver hat einen großen Einfluss auf die Eigenschaften des Formpulvers und hat auch schädliche Auswirkungen auf die Umwelt. Die Vorteile von Fluor sind (i) es senkt den Schmelzpunkt von Formpulver und verbessert somit die Schmiereigenschaft von Formpulver, (ii) es verringert die Viskosität des Formpulvers und hilft somit bei der Bildung eines kontinuierlichen und stabilen Schlackefilms, und (iii) es verbessert die Kristallisation des Pulverfilms. Die Nachteile von Fluor sind (i) die Emission flüchtiger Komponenten wie SiF4 und NaF und (ii) die Reaktion mit Kühlwasser, was zur Bildung von HF führt.

Die Viskosität, der Erstarrungspunkt, der Schmelzpunkt und die Verschlackungsgeschwindigkeit gelten als wichtige Eigenschaften für die Formpulver. Die Formpulver müssen eine niedrige Viskosität, eine niedrige Liquidustemperatur und eine Schmelzgeschwindigkeit aufweisen, die mit der Geschwindigkeit des kontinuierlichen Gießens übereinstimmt. Manchmal ist es notwendig, beim Gießen bestimmter Stahlsorten auf die Dichte und Chemie des Formpulvers zu achten. Die wärmeisolierende Eigenschaft von Formpulver wird durch die Schüttdichte, Partikelgröße und Kohlenstoffart gesteuert. Der Einfluss der chemischen Zusammensetzung auf einige der wichtigsten Eigenschaften von Gießpulver ist in Tab. 1 dargestellt.

| Tab 1 Einfluss der chemischen Zusammensetzung auf die Eigenschaft von Formpulver | ||||

| Sl. Nr. | Verbindung/Element | Viskosität | Erstarrungspunkt | Schmelzpunkt |

| 1 | CaO | Verringern | Erhöhung | Erhöhung |

| 2 | SiO2 | Erhöhung | Verringern | Verringern |

| 3 | CaO/SiO2 | Verringern | Erhöhung | Erhöhung |

| 4 | Al2O3 | Erhöhung | Verringern | Erhöhung |

| 5 | Na2O | Verringern | Verringern | Verringern |

| 6 | F | Verringern | Erhöhung | Verringern |

| 7 | Fe2O3 | Verringern | Verringern | Verringern |

| 8 | MnO | Verringern | Verringern | Verringern |

| 9 | MgO | Verringern | Verringern | Verringern |

| 10 | B2O3 | Verringern | Verringern | Verringern |

| 11 | BaO | Verringern | Verringern | Verringern |

| 12 | LiO2 | Verringern | Verringern | Verringern |

| 13 | TiO2 | Keine Änderung | Erhöhung | Erhöhung |

| 14 | K2O | Verringern | Verringern | Verringern |

Es gibt spezifische Anforderungen an Formpulver, um der Stahlzusammensetzung zu entsprechen. Diese Anforderungen sind unten aufgeführt.

- Aluminiumberuhigter Stahl mit niedrigem Kohlenstoffgehalt erfordert Formpulver, das Al2O3-Einschlüsse ohne nachteilige Auswirkungen auf die Viskosität absorbieren kann. Formpulver muss gute Isoliereigenschaften, eine gute Absorption von Nichtmetallen und stabile Eigenschaften aufweisen. Die Stabilität des Gießpulvers ist die Fähigkeit, Al2O3 aufzunehmen, ohne die Viskosität zu beeinträchtigen.

- Kohlenstoffstähle mit einem Kohlenstoffgehalt im Bereich von 0,1 % bis 0,18 % neigen zur Rissbildung. Eine hohe Erstarrungstemperatur des Formpulvers reduziert die Wärme durch die Form. Für eine ausreichende Schmierung ist eine niedrige Viskosität des Formpulvers erforderlich.

- Kohlenstoffstähle mit einem Kohlenstoffgehalt von mehr als 0,18 % benötigen ebenfalls Formpulver mit niedriger Viskosität, niedriger Dichte und niedrigem Schmelzpunkt. Diese Pulver sollen gute Isoliereigenschaften, richtigen Kohlenstoffgehalt und gute Schmierfähigkeit haben.

- Stähle mit extrem niedrigem Kohlenstoffgehalt benötigen Formpulver, die nichtmetallische Einschlüsse absorbieren, die Isolierung verbessern, eine gute Schmierung bieten und stabile Eigenschaften und minimalen Schlackeneinschluss aufweisen können. Gießpulver darf keine Kohlenstoffaufnahme in den Stahl verursachen.

Gießpulver werden heute allgemein in drei Gruppen eingeteilt, nämlich (i) auf Flugasche basierende, (ii) synthetische und (iii) vorgeschmolzene oder gesinterte Materialien. Formpulver auf Flugaschebasis sind mechanische Mischungen aus Rohmaterialien wie Bauxit, Kalk, Flussspat usw. mit pulverisierter Flugasche als Hauptbestandteil. Synthetische Pulver sind einfach Mischungen aus pulverisierten Rohstoffen in gewünschten Anteilen. Vorgeschmolzene Formpulver, die normalerweise zum Gießen von aluminiumberuhigten Tiefziehqualitätsstählen verwendet werden, sind Mischungen, die nach dem mechanischen Mischen der Rohmaterialien geschmolzen und klassiert werden. Formpulver werden in verschiedenen Formen geliefert, nämlich als Pulver, granuliertes, extrudiertes und expandierendes Granulat. Jede Formpulverart hat ihre eigenen Vor- und Nachteile in Bezug auf Kosten, Fließfähigkeit, Wärmedämmung, Dosierrate und Gesundheitsrisiken. Pulver sind billiger als körnige Produkte, aber feine Pulver sind gesundheitsgefährdend. Es gibt auch eine gewisse Inhomogenität bei den Lieferungen, da Feinstoffe dazu neigen, sich am Boden des Behälters abzusetzen. Nachfolgend werden verschiedene Arten von Formpulvern beschrieben.

Flugaschepulver – Diese Pulver sind mechanische Mischungen, bei denen pulverisierte Flugasche ein wesentlicher Bestandteil der Mischung ist. In diesen Pulvern wird Flugasche mit verschiedenen Mineralien vermischt. Da die Zusammensetzung der Flugasche stark variiert, hat dies die Herstellung und Verwendung dieser Art von Pulver eingeschränkt.

Synthetische Pulver – Diese Pulver sind mechanische Mischungen aus vielen feinpulverigen Mineralien. Diese werden mit High-Shear-Mix hergestellt. Es ist wünschenswert, Rohstoffe mit ähnlichen Schmelzpunkten zu verwenden. Es ist vorzuziehen, eine minimale Anzahl von Rohmaterialien zu verwenden, um die erforderliche Zusammensetzung zu erreichen, da dies die Qualitätssicherung vereinfacht. Auch gesundheitlich bedenkliche Rohstoffe dürfen nicht verwendet werden.

Vorgeschmolzene Pulver – Diese Pulver haben einen beträchtlichen Anteil an Materialien, die vorgeschmolzen und klassiert wurden. Das Einbringen von vorgeschmolzenen Pulvern erfolgt zur Verbesserung der Gleichmäßigkeit und der chemischen Zusammensetzung.

Granulatpulver – Diese Pulver haben die Form von kugelförmigen oder extrudierten Granulaten. Diese Granulate haben viel weniger Staub als Formpulver. Kugelförmige Granulate eignen sich besonders gut für die automatische Applikation. Granulierte Formpulver werden durch Sprühtrocknung hergestellt, während extrudierte Pulver durch Extrusion hergestellt werden. Diese Pulver haben eine bessere Qualitätskontrolle und weniger Gesundheitsrisiken. Blähgranulate enthalten ein Treibmittel. Beim Erhitzen des Granulats verändert das Treibmittel die Form des Granulats und verringert die Fließfähigkeit des Pulvers auf der Oberseite der Form.

Starterpulver – Diese werden manchmal zu Beginn des Gießens verwendet, um ein schnell gebildetes Schlackenbad bereitzustellen. Diese Pulver haben niedrige Schmelzpunkte, einen hohen Gehalt an Natriumoxid (Na2O) und enthalten häufig exotherme Mittel wie Calciumsilicid und eine kleine Menge Kohlenstoff (weniger als 1 %). Starterpulver sollten nur verwendet werden, wenn es notwendig ist.

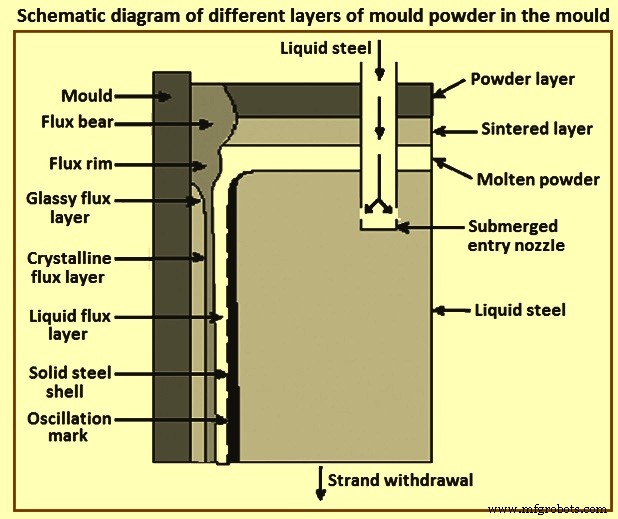

Beim Strangguss wird der flüssige Stahl kontinuierlich aus der Gießwanne in die oszillierende Kokille gegossen. Die Kupferform wird mit Wasser gekühlt. Um den flüssigen Stahl vor Oxidation und Anhaften an der Form zu schützen, wird das Formpulver verwendet. Das Formpulver wird kontinuierlich auf die Oberfläche des flüssigen Stahls in der Form gegeben, was manuell oder automatisch erfolgen kann. Dieses Formpulver bildet eine Schicht mit einer Gesamttiefe von 100 mm bis 150 mm. Aufgrund der hohen Temperatur des flüssigen Stahls, weit über dem Schmelzpunkt des Pulvers, bildet sich ein Temperaturgradient in vertikaler Richtung durch das Pulver. Auf der Oberseite befindet sich das neu hinzugefügte Formpulver, das eine Pulverschicht bildet. Bei der Zugabe des Gießpulvers werden verschiedene Gießpulverschichten gebildet, die in Fig. 1 schematisch dargestellt sind. Der Mechanismus der Bildung dieser Schichten wird unten beschrieben.

- Das Formpulver erwärmt sich und verliert durch die Reaktion mit Sauerstoff etwas Kohlenstoff. Der Wasserentzug erfolgt bei steigender Temperatur und das Formpulver bildet eine Sinterschicht.

- Das Formpulver schmilzt mit einer bestimmten Geschwindigkeit und bildet gesinterte (matschige) und flüssige Schichten. Die Flüssigkeitsschicht wirkt als Reservoir, um dem Strang flüssiges Pulver zuzuführen. Dieses Flüssigkeitsbecken muss tiefer sein als die Hublänge, um eine gute Schmierung zu gewährleisten.

- Das Formpulver bildet durch das erste Eindringen von flüssigem Pulver in den Form-/Strangspalt einen festen Pulverfilm. Dieser feste Pulverfilm hat eine glasartige Beschaffenheit und ist typischerweise 2 mm bis 4 mm dick. Dieser feste Film kristallisiert anschließend in den an den Strang angrenzenden Hochtemperaturbereichen

- Das Formpulver bildet einen flüssigen Pulverfilm von typischerweise 0,1 mm Dicke. Diese flüssige Schlacke wird entlang des Stahlmantels in den Spalt gezogen und schmiert den Strang. Diese Schmierung verhindert, dass der Stahl an der Kokille haftet, wodurch eine Ursache für das Ausbrechen des Strangs beseitigt wird.

Das Pulver auf dem Meniskus besteht normalerweise aus vier Schichten, nämlich (i) einer unreagierten, ungeschmolzenen, dunklen Pulverschicht auf der Oberseite, (ii) einer gesinterten, halbreagierten Schicht, (iii) einer matschigen Zone, in der die Formpulver schmilzt und (iv) eine geschmolzene Schlackenschicht direkt auf dem flüssigen Stahl. Der Schmierprozess findet fast vollständig innerhalb dieser letztgenannten Schicht statt und hängt von vielen Faktoren ab. Normalerweise neigen Flussmittel mit niedrigerer Viskosität und / oder Schmelztemperatur dazu, eine geringere Reibung und bessere Schmiereigenschaften zu bieten und somit ein Anhaften zu verhindern.

Aus Abb. 1 wird deutlich, dass beim Übergang vom flüssigen Stahl zur äußeren Oberfläche des Pulvers drei verschiedene Schichten vorhanden sind, die nach ihrem Aggregatzustand und physikalischen Zustand definiert werden können. Jeder von ihnen existiert für einen bestimmten Temperaturbereich. Auf der anderen Seite entstehen auf dem Weg vom flüssigen Stahl zur abgekühlten Kokille weitere Schichten, die jedoch durch die Schmelzkurve vorhergesagt werden können. Die Eigenschaften des Pulverfilms bestimmen die Hauptfunktionen der Strangschmierung und der Formwärmeübertragung. Je nach chemischer Zusammensetzung und physikalischen Eigenschaften können wiederum zwei Hauptmechanismen ablaufen, nämlich Kristallisation und Verglasung. Die Bildung von Kristallen ist günstig für einen homogenen und kontrollierten (horizontalen) Wärmeübergang beim Gießen, der erforderlich ist, um die Bildung von Oberflächenrissen zu verhindern.

Aber auch die Formpulver, die flüssigem Stahl direkt ausgesetzt sind, erfahren eine sofortige Erwärmung, die in der Lage ist, thermische Bedingungen bereitzustellen, die sehr weit vom thermodynamischen Zustand entfernt sind. Pulver haben in diesem Fall normalerweise ein glasartiges Verhalten.

Abb. 1 Schematische Darstellung verschiedener Schichten von Formpulver in der Form

Prozess des Funktionierens von Formpulver

Der untere Teil des Formpulvers beginnt zu sintern und bildet eine Sinterschicht. Das Pulver, das in engstem Kontakt mit dem flüssigen Stahl steht, schmilzt jedoch aufgrund der hohen Temperatur und führt zu einer Ansammlung von flüssigem Pulver auf dem flüssigen Stahl in der Form. An den Schmal- und Breitseiten der Kokille dringt das flüssige Pulver in den schmalen Spalt zwischen Stahlmeniskus und Kokillenwand ein. Beim Abschrecken der flüssigen Schlacke an der wassergekühlten Kokillenwand entsteht eine feste, glasartige Schlackenschicht. Wenn dieser Schicht mehr Poder hinzugefügt wird oder wenn ein Vorheizen stattfindet, besteht die Wahrscheinlichkeit, dass sich kristalline Phasen in der Schicht bilden. Aufgrund der höheren Wärmeübertragungsrate im oberen Teil der Kokille bildet sich auf der Oberseite des Meniskus und um die Kokille herum eine Schlackenschicht, die als Rand bezeichnet wird. Die Struktur der festen Schlackenschicht ist Teil der Steuerung des horizontalen Wärmeflusses, d. h. der Abkühlgeschwindigkeit des Stahls, die direkt mit der Anzahl der Oberflächenfehler zusammenhängt, die auf dem endgültigen Stahlprodukt auftreten. Die Temperatur an der massiven Stahloberfläche liegt über die gesamte Länge der Form über dem Schmelzpunkt des Formpulvers. Dadurch liegt zwischen festen Pulverschichten und dem Stahlmantel (Strang) eine flüssige Pulverschicht vor. Diese Schicht ist entscheidend, um eine geringe Strang-/Kokillenreibung aufrechtzuerhalten und somit ein Festkleben des Stahlmantels zu vermeiden

Die der Kokille am nächsten liegenden Schichten aus flüssigem Stahl beginnen sich zu verfestigen. Die Qualität und Charakterisierung dieser Schale ist von größter Bedeutung. Daher ist es wichtig, die Stabilität und Qualität der erstarrten Schale zu kontrollieren und zu optimieren. Dies kann durch Einstellen der Gießgeschwindigkeit, der Kokillenoszillationsgeschwindigkeit, der Wärmeübertragung und der Kokillenpulvereigenschaften wie Schmelzrate, Zusammensetzung und Viskosität usw. erfolgen. Das Kokillenpulver, das den flüssigen Stahl bedeckt, bildet eine flüssige Pulverschicht. Über dieser Schicht befindet sich eine kohlenstoffreiche Sinterschicht und darüber das ungeschmolzene Pulver. Das Formpulver soll mehrere Funktionen erfüllen, wie (i) Schutz des Metalls vor Luftoxidation, (ii) Wärmedämmung, um eine teilweise Erstarrung an der Oberfläche zu verhindern, (iii) Aufnahme von an die Oberfläche aufsteigenden Einschlüssen, (iv) Schmierung des Kontakts zwischen dem Metall und der Kokille und (v) Ermöglichung einer homogenen Wärmeübertragung zwischen dem Strang und der Kokille gemäß den Gießbedingungen.

Während der Oszillation der Kokille dringt das flüssige Pulver, das sich an der Oberfläche des flüssigen Stahls bildet, zwischen den Stahlstrang und die Kokille, um als Schmiermittel zu wirken und auch den Wärmeabzug vom Strang zur Kokille zu regulieren. Wenn die Wärme zu langsam abgeführt wird, bildet der Strang einen zu dünnen Stahlmantel und es kann zu einem „Ausbruch“ kommen, d. h. der Stahlmantel reißt direkt unterhalb der Kokille, da er dem ferrostatischen Druck des flüssigen Stahls nicht standhalten kann. Andererseits können bei zu hoher Wärmeabfuhr im Gussprodukt Längsrisse auftreten.

Formpulvercharakterisierung

Die physikalische Charakterisierung spielt eine wichtige Rolle im Auswahlverfahren und der betrieblichen Bewertung. Zur Charakterisierung des Gießpulvers werden im Allgemeinen die chemische Zusammensetzung, die Viskosität einschließlich des Kristallisationsbeginns und das Schmelzverhalten betrachtet.

Viskosität – Die Viskosität eines Gießpulvers beeinflusst die Infiltration des Gießpulvers beim Gießen. Im Allgemeinen nimmt die Infiltration bei gleichen Betriebsbedingungen mit abnehmender Viskosität des Formpulvers zu. Betriebsfenster für die Viskosität basieren hauptsächlich auf Faustregeln, aber auch andere Anforderungen wie die Kontrolle des Pulvereinschlusses spielen eine wichtige Rolle bei der Definition der erforderlichen Viskosität eines Formpulvers.

Schmelzverhalten – Das Schmelzverhalten eines Formpulvers beeinflusst stark sowohl die Flüssigkeitssumpftiefe als auch die Empfindlichkeit gegenüber Rand- / Bärenbildung. Das Schmelzverhalten kann durch die Schmelzbahn und die Schmelzgeschwindigkeit beschrieben werden. In beiden Fällen werden Zusätze von freiem Kohlenstoff als Hauptfaktor angesehen. Der andere Hauptparameter ist der Fließzustand in der Kokille, d. h. die Meniskusstabilität während des Gießens. Die Flüssigkeitssumpftiefe ergibt sich aus den ausgewogenen Werten der Zuführung und der Infiltration des Formpulvers.

Schmelzbahn – Die Schmelzbahn des Formpulvers wird mit einem Heiztischmikroskop bestimmt. Ergebnisse werden normalerweise als Werte für die Erweichung, das Schmelzen und die Fließtemperaturen angegeben.

Schmelzgeschwindigkeit – Die Schmelzgeschwindigkeit von Formpulvern wird mit der sogenannten Erweichungsmethode bestimmt. Bei diesem Verfahren wird die Verschiebung eines vorgepressten Zylinders aus Formpulver als Funktion der Zeit bei einer festgelegten Temperatur (1400 °C) gemessen. Das Verfahren liefert qualitative Ergebnisse, die auf die Formpulverzusammensetzung, d. h. den freien Kohlenstoffgehalt eines Formpulvers, bezogen werden können.

Herstellungsprozess

- Stahlwolle

- Schere

- Zink

- Edelstahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Edelstahl-Feingussverfahren