WTA-Technologie zur Trocknung von Braunkohle

WTA-Technologie zur Trocknung von Braunkohle

Die WTA-Technologie (Wirbelschicht Trocknung Anlage) zur Trocknung von Braunkohle wurde von der deutschen Firma RWE Power AG entwickelt. WTA ist die deutsche Abkürzung für Wirbelschichttrocknung mit interner Abwärmenutzung. Die RWE Power AG hält eine Vielzahl von Patenten auf diese Technologie.

Der erste Dampf-Wirbelschicht-Trockner wurde von RWE als Demonstrationsanlage WTA-1 in Frechen bei Köln entwickelt, mit einer Durchsatzleistung von 53 Tonnen pro Stunde Rohbraunkohle mit einer Körnung von 0 mm bis 6 mm und einer Verdunstungsleistung von 25 Tonnen pro Stunde. Während der 20.000 Stunden Probebetrieb von 1993 bis 1999 hat sich die WTA-1-Demonstrationsanlage samt Brüdenkompressionssystem zur Trocknerbeheizung (weltweit erstmals in Braunkohleanwendungen eingesetzt) als sehr gut und zuverlässig bewährt. P>

Weitere theoretische Arbeiten und eine Auswertung des Testbetriebs der WTA-1-Anlage zeigten weiteres Potenzial zur technischen und wirtschaftlichen Prozessoptimierung auf. Mehrere Entwicklungsalternativen wurden in Betracht gezogen und es zeigte sich, dass eine Verringerung der Korngröße das größte Potenzial für weitere Verbesserungen birgt.

1999 errichtete RWE direkt neben der WTA-1-Anlage in Frechen eine Versuchsanlage namens WTA-2 für das feinkörnige WTA-Verfahren. Diese neue Anlage hatte eine Auslegungskapazität, die in mehreren Optimierungsschritten von ursprünglich 16,4 t/h Braunkohlerohkohledurchsatz und 8 t/h Verdampfungsleistung auf einen Rohkohledurchsatz von 28,7 t/h und eine Wasserverdampfungsleistung von 13,1 t erhöht wurde pro Stunde während der insgesamt 8.200 Betriebsstunden der Anlage bis 2011.

Basierend auf den umfangreichen Erfahrungen aus dem Betrieb der WTA-2-Anlage mit verschiedenen Braunkohlen aus dem Rheinischen Braunkohlerevier entschied sich RWE im Jahr 2005 für den Bau der WTA-Prototypenanlage in kommerzieller Größe im Innovationszentrum Kohle in Niederaußem. Die Auslegungskapazität betrug 210 Tonnen Rohbraunkohledurchsatz pro Stunde, 110 Tonnen Trockenbraunkohle pro Stunde und die Verdampfungskapazität 100 Tonnen pro Stunde. Dies entspricht einem Scale-up-Schritt von mehr als dem 8-fachen. Die Anlage wurde als Produktionsanlage mit industrietauglichem Prozessleitsystem und Sicherheitseinrichtungen konzipiert. Sie wurde zwischen 2006 und 2008 errichtet, im Dezember 2008 wurde die erste Rohbraunkohle getrocknet. Alternativ zur Bauweise in Niederaußem können alle Komponenten des Kohlehauptstroms auch übereinander in einer Stahlkonstruktion eingebaut werden. P>

Derzeit arbeitet diese Technologie im Kraftwerk Niederaußem mit einer Leistung von 1000 MW. Die Anlage, die stündlich 210 Tonnen Rohkohle verarbeiten kann, hat eine Verdampfungsleistung von 100 Tonnen Wasser pro Stunde und ist die größte Braunkohlentrocknungsanlage der Welt. Es kann 110 Tonnen trockene Braunkohle pro Stunde erzeugen.

Braunkohle wird normalerweise bei der Verarbeitung zu gasförmigen und flüssigen Produkten in hochwertige Festbrennstoffe umgewandelt. Für diese Verarbeitung muss der Feuchtigkeitsgehalt auf 10 % bis 20 % reduziert werden. Als grundlegender verfahrenstechnischer Vorgang wertet die Trocknung der Braunkohle auch die Qualität der Braunkohle auf. Ein energieeffizientes Trocknungsverfahren verbessert die Energiebilanz des Gesamtprozesses. Als modernes Verfahren zur Aufbereitung und Trocknung der Braunkohle wird die WTA-Technologie eingesetzt und an alle oben genannten Prozesse angepasst. Sie leistet einen entscheidenden Beitrag zur Optimierung des gesamten Prozesses der energetischen Nutzung der Braunkohle und zur Senkung der Emissionen. Da der Energieaufwand für die Trocknung mit steigendem Feuchtigkeitsgehalt steigt, sind Effizienzsteigerungen durch die WTA-Technologie kein konstanter Wert. Je höher der Feuchtigkeitsgehalt entfernt werden soll, desto größer ist das Potenzial zur Effizienzsteigerung.

Die mit der Stromerzeugung verbundene Rauchgasemission ist direkt proportional zur Menge des eingesetzten Brennstoffs und zum Wirkungsgrad des Kraftwerks. Die Effizienzsteigerung durch die WTA-Technologie trägt direkt zur Senkung dieser Emission bei.

Bei der herkömmlichen Trocknung der Braunkohle wird die Kohle unter Verwendung heißer Rauchgase getrocknet, die aus dem dampferzeugenden Kesselofen mit einer Temperatur im Bereich von 900 °C bis 1.000 °C abgezogen und zum Mahlen zu den Mahlwerken geleitet werden. Dort entziehen die heißen Rauchgase der Braunkohle beim Zerkleinern einen Großteil der Feuchtigkeit. Wird dieser kombinierte Prozess entkoppelt und in Trocknung und Mahlung getrennt, kann die Braunkohle bei niedriger Temperatur energieeffizienter getrocknet werden. Durch die Vortrocknung der Braunkohle kann der Heizwert (CV) so weit erhöht werden, dass sie ohne Ersatzbrennstoff zur Verbrennung in konventionellen Dampfkesseln genutzt werden kann.

Dampftrocknungsverfahren

Die Dampftrocknung von Kohle ist ein Trocknungsverfahren, das in der Kohletrocknung bis vor wenigen Jahren ein Nischendasein fristete. 1979 stellten Potter et al. haben das Prinzip der Dampftrocknung aufgegriffen und in Laborversuchen gezeigt, dass Braunkohlen auch in einer stationären Wirbelschicht mit leicht überhitztem Wasserdampf getrocknet werden können.

Zwei Aspekte machen die Dampftrocknung von Braunkohle sehr interessant. Der erste ist die Notwendigkeit, eine große Wassermenge aus der Rohbraunkohle zu entfernen, die in der Größenordnung von einer halben Tonne Wasser pro Tonne Rohbraunkohle liegt. Der zweite Aspekt ist die Tatsache, dass sich Braunkohle hygroskopisch verhält, was bedeutet, dass sich der Feuchtigkeitsgehalt in der Braunkohle mit der umgebenden Atmosphäre ausgleicht und für eine gegebene Braunkohle nur eine Funktion des Wasserdampfdrucks und der Temperatur ist.

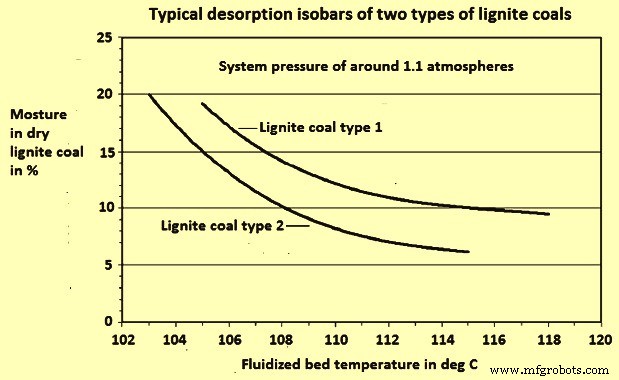

Bei der Trocknung der Braunkohle in reinem Wasserdampf bei konstantem Druck, etwa Atmosphärendruck, ist die Gleichgewichtsfeuchte nur noch eine Funktion der Temperatur. Die Kurve, die diese Beziehung beschreibt, ist als Desorptionsisobare bekannt. Dies ist insbesondere aus Sicht der Prozessführung interessant, da die Feuchtigkeit der getrockneten Braunkohle nicht von der Trocknungszeit abhängt, sofern die Braunkohle lange genug getrocknet wird, um sich mit der Dampfatmosphäre ins Gleichgewicht gebracht zu haben. Auch kann die Braunkohle nicht „übergetrocknet“ werden, da sich der Feuchtigkeitsgehalt nach Erreichen des Gleichgewichts nicht mehr ändert, egal wie lange sie in der Färbeanlage gehalten wird. Die Desorptionsisobare hängt von der Qualität der Braunkohle ab. Diese Abhängigkeit für zwei Braunkohlenarten bei einem Systemdruck von etwa 1,1 Atmosphären ist in Abb. 1 dargestellt. Die Abb. 1 zeigt, dass bei Braunkohlen der Sorte 1 bei einer Temperatur von etwa 110 Grad eine Gleichgewichtsfeuchte von etwa 12 % erreicht wird C, während sie bei Kohle des Typs 2 bei einer Temperatur von 107 °C erreicht wird.

Abb. 1 Typische Isobaren von Braunkohle

Die Verwendung von Dampf zur Trocknung der Braunkohle hat folgende Vorteile.

- Die Trocknung erfolgt in einer inerten Atmosphäre, die ein hohes Maß an natürlicher Sicherheit für die explosionsgefährdeten Eigenschaften der trockenen Braunkohle gewährleistet.

- Der Feuchtigkeitsgehalt der Trockenbraunkohle ist einfach eine Funktion der Temperatur bei konstantem Druck.

- Die Trocknungstemperatur ist vergleichsweise niedrig.

- Fast 100 % des Trocknungsdampfes besteht aus Wasserdampf, sodass dieser isotherm kondensiert. Sie ist damit eine attraktive Abwärmequelle, die sinnvoll und aktiv genutzt werden kann.

- Die Kondensation des Dampfes vermeidet große Dampf- und Staubemissionen.

- Das gewonnene Kondensat ist eine nutzbare Wasserquelle, die zur Deckung des Wasserbedarfs der Anlage beitragen kann.

Das WTA-Verfahren und der Wirbelschichttrockner

Die Rohbraunkohle wird in zwei direkt hintereinander geschalteten Mahlwerken auf eine Größe kleiner 2 mm zerkleinert. Nach der Mahlung wird die Kohle dem Wirbelschichttrockner zugeführt, in dem das Fluidisierungsmedium der beim Trocknungsprozess entstehende Dampf ist. Die Verdampfung des Wassers erfolgt bei 110 °C unter leichtem Überdruck durch in den Wirbelschichttrockner integrierte und mit Dampf beheizbare Wärmetauscher. Die Verweilzeit von Braunkohle in der Trockenkammer liegt im Bereich von 60 Minuten bis 90 Minuten.

Die das stationäre Bett verlassende getrocknete Kohle wird zunächst in einem Zyklon und dann in einem Elektrofilter vom Begleitdampf getrennt. Der Dampf am Ausgang des Zyklons ist der Dampf, der zur Fluidisierung des Betts verwendet wird, und der Dampf am Ausgang des elektrostatischen Abscheiders wird in die Atmosphäre abgegeben. Zusätzlich erfolgt eine Grobextraktion für die Kohle am Boden des Bettes, die nach Passieren eines Zwischenkühlers mit der am Zyklon und Elektrofilter abgeschiedenen Kohle vermischt wird.

Die zum Trocknen der Kohle benötigte Wärme wird durch externen Dampf geliefert, der normalerweise der Turbine entnommen wird, wobei die Wärmeübertragung in Rohrbündeln stattfindet, die innerhalb des Bettes angeordnet sind. Durch die Trocknung in der Wirbelschicht wird die Korngröße weiter reduziert, so dass die trockene Kohle, die den Trockner verlässt, typischerweise eine Korngröße von weniger als 1 mm und etwa 9 % mehr als 1 mm aufweist. Die getrocknete Kohle hat einen Feuchtigkeitsgehalt von etwa 12 %. Durch Regelung der Wirbelschichttemperatur kann der Feuchtigkeitsgehalt eingestellt und konstant auf dem gewünschten Wert gehalten werden. Das WTA-Verfahren ist eine wichtige Technologie zur Reduzierung der CO2-Emissionen bei der Stromerzeugung aus Braunkohle.

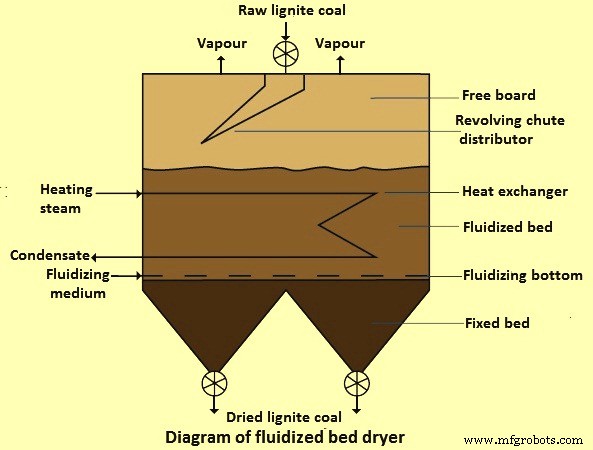

Die Braunkohle wird über ein Zellenrad dem unter leichtem Überdruck stehenden Trockner zugeführt. Im oberen Teil des Trockners ist ein speziell für die WTA-Technologie entwickeltes System installiert. Er verteilt die vorgemahlene Rohbraunkohle auf der Oberfläche der Wirbelschicht. Die Wirbelschicht wird durch Niederdruckdampf oder je nach Verfahrensalternative durch rekomprimierten Dampf beheizt. Das ist der Dampf, der beim Trocknen der Braunkohle entsteht. Der Druck des Heizdampfes beträgt etwa 3 bis 4 Atmosphären. Für die Verwirbelung (Fluidisierung) wird das verwendete System an die spezifischen Trocknungsbedingungen der Braunkohle angepasst. Unterhalb des Wirbelbodens wird die trockene Braunkohle über Zellenradschleusen aus dem Festbett ausgetragen. Der Trockner hat eine hohe spezifische Kapazität und eine kompakte Bauweise. Der Wirbelschichttrockner ist in Abb. 2 dargestellt.

Abb. 2 Diagramm eines Wirbelschichttrockners

Prinzip des WTA-Prozesses

Die WTA-Verfahrenstechnik basiert auf der Nutzung des Prinzips einer stationären Wirbelschicht mit geringer Expansion bei leichtem Überdruck. Dies ist ein Bett aus festen Partikeln, das durch eine Aufwärtsströmung, im Allgemeinen aus Luft, in einen „schwimmenden bis fließenden“ Zustand versetzt wird. Die zur Trocknung benötigte Energie wird über im Wirbelschichttrockner eingebaute Wärmetauscher zugeführt, die mit Dampf beheizt werden. Durch das Fluidisierungsmedium wird nur eine geringe Energiemenge zugeführt. Somit können der Fluidisierungsstrom und der Energiebedarf des Trockners unabhängig voneinander geregelt werden.

Der Wärmeübergang zwischen den Wärmetauschern und der Wirbelschicht ist sehr gut und der hohe Wärmestrom kann bereits bei geringen Temperaturunterschieden erreicht werden. Dadurch hat der Trockner trotz kompakter Bauweise eine hohe Verdunstungsleistung. Da zudem die Rohbraunkohle nach ihrer Vermahlung aufgrund ihrer kohäsiven Eigenschaften praktisch nicht als Schüttgut fluidisierbar ist, wird die Wirbelschicht in der Regel als Mischbett aus trockener Braunkohle als Trägermedium mit zugesetzter frisch gemahlener Rohbraunkohle ausgelegt.

Die Trocknung erfolgt in nahezu 100 % reiner, leicht überhitzter Wasserdampfatmosphäre. Dabei stellt sich bei konstantem Druck ein Gleichgewicht zwischen der Temperatur des jeweiligen Dampfes und der Restfeuchte der Braunkohle ein.

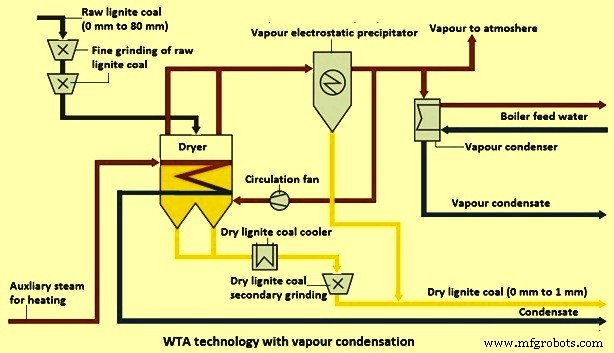

Die Trocknung der Braunkohle in Dampfatmosphäre hat den Vorteil, dass das verdunstete Wasser der Kohle isotherm, also bei konstanter Temperatur, kondensiert und somit energetisch effizient genutzt werden kann. Im industriellen Maßstab wurden zwei Konzepte zur Brüdennutzung entwickelt, nämlich (i) die mechanische Brüdenverdichtung als offenes Wärmepumpenverfahren zur Beheizung der Trocknerwärmetauscher mit und ohne integrierte Braunkohlevorwärmung (Bild 3b) und (ii ) Brüdenkondensation zur Vorwärmung von z. B. Kesselspeisewasser im Kraftwerksprozess, wie sie in Niederaußem umgesetzt wird (Bild 3a).

Abb. 3a WTA-Technologie mit Dampfkondensation

Beide Varianten können in den WTA-Prozess integriert werden. Sie erhöhen die Energieeffizienz des Trocknungsprozesses und reduzieren Emissionen. Das entstehende Brüdenkondensat kann als Brauchwasser verwendet werden. Die Wahl des eingesetzten Systems zur Verwertung des Brüdens hängt unter anderem von der Trocknungsanforderung und der Einbindung in den Gesamtprozess ab.

Korngröße der Rohbraunkohle

Der WTA-Trocknungsprozess wurde für zwei Eingangskorngrößen entwickelt, nämlich (i) die Grobkorngröße (0 mm bis 6 mm) und (ii) die Feinkorngröße (0 mm bis 2 mm). Die Variante mit grober Körnung wird eingesetzt, wenn der nachgeschaltete Prozess trockene Braunkohle mit einer Mindestkörnung benötigt, wie z. B. die Vergasung im Hochtemperatur-Winkler-Prozess oder die Verkokung von Braunkohle. Für alle anderen Prozesse wird normalerweise die Alternative mit feiner Körnung verwendet, da dies sowohl technisch als auch wirtschaftlich eine viel attraktivere Option ist. Gerade als Vortrocknungsstufe im konventionellen Kraftwerk ist das feinkörnige WTA-Verfahren von Vorteil, da die getrocknete Braunkohle mit maximal 1 mm Körnung so fein ist, dass sie direkt im Kessel als Brennstoff eingesetzt werden kann. P>

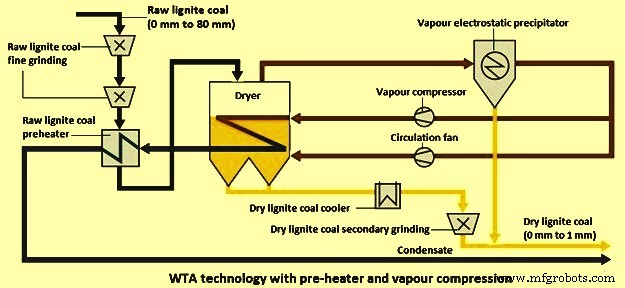

Für die notwendige direkte Feinmahlung der Braunkohle des Tagebaus hat RWE ein spezielles Verfahren mit zwei hintereinander geschalteten Mahlstufen entwickelt, um die Korngröße der Rohbraunkohle von etwa unter 80 mm auf das gewünschte Maß zu reduzieren Wert von weniger als 2 mm. Bild 3b zeigt den Gesamtprozess der feinkörnigen WTA-Prozessalternative mit vorgeschalteter Feinmahlung und integrierter mechanischer Brüdenverdichtung zur Nutzung der Brüdenenergie im Trocknungsprozess.

Das verdunstete Kohlewasser (Brüden) wird in einem Elektrofilter gereinigt und in einem Kompressor wieder auf etwa 4 Atmosphären verdichtet, sodass der Wasserdampf zur Beheizung des im Trockner eingebauten Wärmetauschers genutzt werden kann (Abb. 3b). Die fühlbare Wärme des Brüdenkondensats wird verwendet, um die Rohbraunkohle auf etwa 65 °C bis 70 °C vorzuwärmen. Die Energie aus dem Brüden wird also genutzt, um den Energiebedarf des Trockners zu decken.

Abb. 3b WTA-Technologie mit Vorwärmer und Dampfkompression

Ein Teil des gereinigten Wasserdampfes wird zur Fluidisierung der Rohbraunkohle in den Trockner zurückgeführt. Die trockene Braunkohle wird bei Bedarf gekühlt und mit einer in die WTA-Anlage integrierten Mahlmühle erneut auf eine Korngröße von weniger als 1 mm gemahlen, um direkt zur Verbrennung im Kessel des Kraftwerks eingesetzt zu werden.

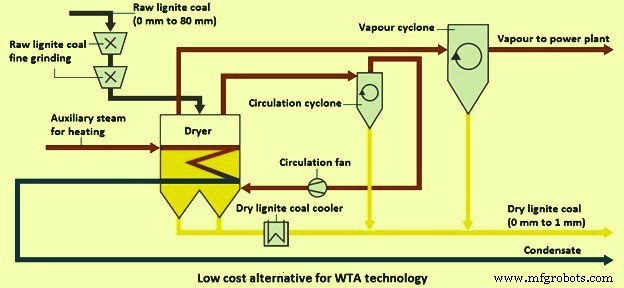

Der aus dem Trockner kommende Brüden kann auch zur Vorwärmung des Kesselspeisewassers im Wasser-Dampf-Kreislauf eines Kraftwerks genutzt werden. Ebenfalls machbar ist eine kostengünstige Alternative (Abb. 3c) ohne Verwendung des Wasserdampfs. Diese Alternative kann installiert werden, um den CV der Braunkohle mit hoher Feuchtigkeit und Asche zu verbessern.

Abb. 3c Kostengünstige Alternative für die WTA-Technologie

Das WTA-Verfahren zeichnet sich durch eine hohe spezifische Kapazität und einen niedrigen Heizdampfdruck aus. Somit kann für jede Trocknereinheit eine sehr hohe Trocknungsleistung erzielt werden. Durch die platzsparende Bauweise und das integrierte Feinmahlsystem für die Roh- und Trockenbraunkohle bleibt die gesamte Anlage zudem relativ kompakt.

Vorteile der Braunkohlentrocknung mit WTA-Technologie

Im Folgenden sind die Vorteile der Trocknung von Braunkohle unter Verwendung der WTA-Technologie aufgeführt.

- Hohe Energieeffizienz durch Trocknung bei niedriger Temperatur und energetische Nutzung des verdunsteten Kohlewassers entweder durch Brüdenkondensation oder mechanische Brüdenverdichtung.

- Eine hochsichere Technologie im Betrieb durch Trocknung in einer inerten Atmosphäre. Dadurch wird ein explosionsfähiges Gemisch aus Kohlenstaub und Luft vermieden.

- Die Trocknereinheit hat eine hohe Trocknungskapazität.

- Die Bauweise ist kompakt durch integriertes Feinmahlsystem für Rohbraunkohle und bei Bedarf auch sekundäre Trockenmahlung für Braunkohle.

- Durch die Nutzung des energetischen Dampfes werden erhebliche Dampf- und Staubemissionen vermieden. Das Brüdenkondensat ist eine Wasserquelle, die im Plan genutzt werden kann.

- Die Anlagentechnik kann hinsichtlich der Trocknungsanforderungen flexibel gestaltet werden.

- Die Technologie erhöht den Kraftwerkswirkungsgrad um 4 % bis 6 %, je nach Trocknungsalternative und Feuchtigkeitsgehalt der Rohbraunkohle.

Herstellungsprozess

- Top 10 der Smart Manufacturing-Trends für 2021

- Eine neue goldene Ära für die Industrietechnologie

- Atmungsaktives E-Textil für tragbare RF-Apps

- Trends in der Fertigung für 2021

- Arch Coal für herausragende Leistungen bei der vorausschauenden Wartung ausgezeichnet

- SQL-Technologie; Benchmark aus einem bestimmten Grund

- 5 Branchen, die für den technologischen Umbruch bestimmt sind

- Ericsson:5G für die Fertigung

- CNC-Frästechnologie für gekrümmte Oberflächen

- Verschiedene Methoden zum Trocknen von Druckluft