Rolle der Schmierung während des Prozesses der Metallbearbeitung

Rolle der Schmierung während des Prozesses der Metallbearbeitung

Um die Rolle der Schmierung während der Prozesse der Metallbearbeitung zu verstehen, ist es wichtig, die Tribologie der Schmierung zu kennen. Die Tribologie besteht aus der Grenzreibung, die mit fast allen Operationen der Metallbearbeitung verbunden ist. Es wird durch die relative Bewegung zweier benachbarter Oberflächen unter Druck verursacht. Bei der Metallbearbeitung wird die Relativbewegung zwischen Walzen und Werkstück durch die Oberflächengeschwindigkeitsdifferenz der Walzen verbessert

Reibung

Reibung spielt eine wichtige Rolle bei der Metallbearbeitung. Er ist definiert als der Widerstand gegen Relativbewegung zwischen zwei sich berührenden Körpern. Es handelt sich um einen energieaufnehmenden Prozess, der die Temperatur an der Grenzfläche ansteigen lässt und, wenn sie zu hoch ist, zu Oberflächenschäden führen kann. Es beeinflusst auch die im Metallbearbeitungsprozess stattfindende Verformung. Nach den frühesten Theorien ist Reibung das Ergebnis der Verzahnung zweier rauer Oberflächen, die aneinander entlang gleiten. Reibung wird tatsächlich durch eine große Anzahl von Variablen verursacht, wie z. B. Last, Geschwindigkeit, Temperatur, die an der Gleitpaarung beteiligten Materialien und die verschiedenen Auswirkungen von Flüssigkeiten und Gasen an der Grenzfläche.

Die am häufigsten akzeptierte Reibungstheorie basiert auf der resultierenden Adhäsion zwischen den Härten der sich berührenden Körper. Es hat sich gezeigt, dass die Oberflächen unabhängig davon, wie glatt sie sind, sich nur auf einem Bruchteil ihrer scheinbaren Kontaktfläche berühren. Somit wird die Belastung während des Metallbearbeitungsprozesses mit wenigen Härten im Kontakt unterstützt. Daher ist die Normalspannung an den Schwerepunkten hoch. Bei leichten Belastungen können die Kontaktspannungen nur elastisch sein. Wenn jedoch die Belastung auf einige der am Metallbearbeitungsprozess beteiligten Ebenen ansteigt, kann es zu einer elastischen Verformung der Schweregrade kommen und die Verbindungsstellen eine adhäsive Verbindung eingehen (Mikroschweißnähte).

Art und Stärke der Klebeverbindung hängen von vielen Faktoren ab. Darunter sind (i) gegenseitige Löslichkeit und Diffusion der beiden in Kontakt stehenden Oberflächen, (ii) Temperatur und Kontaktzeit, (iii) Art und Dicke von Oxidfilmen oder Verunreinigungen, die an der Grenzfläche vorhanden sind, und (iv) das Vorhandensein von a Schmierfilm.

Bei sauberen, entstehenden Oberflächen (wie sie durch Schneiden oder bei Metallbearbeitungsvorgängen mit großen Oberflächenausdehnungen erzeugt werden) und in Abwesenheit von Verunreinigungen oder Schmierfilm ist die Festigkeit der Verbindungen aufgrund des Kaltpressschweißens hoch. Folglich ist die Scherfestigkeit der Verbindung hoch, und daher ist die Reibung hoch. Wenn Verunreinigungen oder Schmiermittel eingebracht werden oder wenn sich Oxidschichten entwickeln (was in einigen Fällen nur wenige Sekunden dauern kann), wird die Festigkeit der Verbindung verringert, da unter diesen Bedingungen keine starke Bindung gebildet werden kann. Dadurch ist die Reibung geringer.

Reibungskraft erhöht die Temperatur an der Oberfläche. Die Temperatur wird mit (i) Geschwindigkeit, (ii) Reibungskoeffizient und (iii) abnehmender Wärmeleitfähigkeit und spezifischer Wärme der Materialien erhöht. Je höher die Wärmeleitfähigkeit, desto größer ist die Wärmeleitung in die Masse des Werkstücks. Außerdem ist der Temperaturanstieg um so geringer, je höher die spezifische Wärme ist. Der Temperaturanstieg kann ausreichend hoch sein, um die Grenzfläche zu schmelzen oder Phasenumwandlungen, Eigenspannungen und Oberflächenschäden (metallurgische Verbrennungen) zu verursachen.

Anziehen

Verschleiß ist definiert als der Verlust oder die Entfernung von Material von einer Oberfläche. Verschleiß kann unter verschiedenen Bedingungen stattfinden. Verschleiß aufgrund dieser Bedingungen kann (i) trockener oder geschmierter Verschleiß, (ii) Gleit- oder Rollkontaktverschleiß und (iii) Verschleiß aufgrund von Bruch oder (iv) Verschleiß aufgrund plastischer Verformung sein. Es gibt vier grundlegende Verschleißarten. Diese sind (i) adhäsiver Verschleiß, (ii) abrasiver Verschleiß, (iii) Ermüdungsverschleiß und (iv) korrosiver Verschleiß. Im Allgemeinen sind die ersten drei Arten von Verschleiß während des Prozesses der Metallbearbeitung von Interesse. Die letzte Art von Verschleiß kann auch als Folge von Wechselwirkungen zwischen Walze und Werkstück in Gegenwart verschiedener Flüssigkeiten und Gase auftreten. Insbesondere in diesem Fall muss je nach Walzenzusammensetzung eine geeignete Wahl der Schmierchemie getroffen werden, um übermäßigen korrosiven Walzenverschleiß zu vermeiden.

- Adhäsiver Verschleiß – Diese Art von Verschleiß entsteht durch das Abscheren der Verbindungsstellen während des Gleitens. Wenn die Verbindungsstellen starke Bindungen aufweisen (z. B. bei sauberen Grenzflächen, unter hohen Belastungen und mit ausreichend Zeit für den Kontakt zwischen den beiden Körpern), dann findet ein Bruch der Verbindungsstelle entweder über oder unter der Grenzfläche der Schweregrade statt. Im Allgemeinen bildet und breitet sich der Riss durch das weichere Metall aus. Bei wiederholtem Zyklieren wird das übertragene Partikel zu einem losen Verschleißpartikel. In schweren Fällen von adhäsivem Verschleiß wird der Vorgang als Fressen, Abrieb oder Festfressen bezeichnet. Damit adhäsiver Verschleiß auftritt, muss zwischen den beiden Gleitflächen eine Affinität (Reaktivität) zur Adhäsion und Verschweißung bestehen. Der härteste Verschleißfall tritt zwischen zwei sauberen Oberflächen, bei hoher Normalbelastung und im Vakuum auf. Die grundlegende Rolle eines wirksamen Schmiermittels besteht darin, die Tendenz zum Verschweißen der Schweregrade zu verringern, entweder durch Trennen der Oberflächen mit einer Schmiermittelschicht oder durch Reduzieren der Scherfestigkeit der Grenzfläche durch Bilden von Verbindungen mit geringer Scherfestigkeit durch chemische Reaktionen. Oberflächenfolien sind bei Adhäsionsverschleiß von großer Bedeutung. Abgesehen von der Schmiermittelschicht sind die Oberflächen fast immer mit Oxidschichten, Verunreinigungen und adsorbierten Gasen oder Flüssigkeiten bedeckt. Diese Filme reduzieren die Scherfestigkeit der Grenzfläche erheblich. Somit ist der in der Praxis beobachtete Verschleiß in der Regel geringer als sonst. Oxidfilme spielen eine bedeutende Rolle bei Reibung und Verschleiß. Die Wirkung hängt von der relativen Geschwindigkeit ab, mit der Oxidschichten während des Gleitens zerstört werden, und der Geschwindigkeit, mit der sie sich bilden. Wenn die Zerstörungsrate hoch ist, dann sind die Oberflächen nicht gut geschützt und der Verschleiß ist hoch.

- Abrasiver Verschleiß – Beim abrasiven Verschleißprozess wird Material von der Oberfläche durch Kratzen und durch die Erzeugung von Splittern und Mikrospänen entfernt. Je weicher also das Material ist, desto höher ist die Abriebrate. Mit der höheren Belastung ist auch die Verschleißrate höher. Abrasiver Verschleiß kann vom Zwei-Körper-Typ und vom Drei-Körper-Typ sein. Im letzteren Fall besteht der dritte Körper aus Verschleißpartikeln oder anderen harten Verunreinigungen (z. B. solchen, die sich in einem Schmiermittel angesammelt haben), die zwischen den beiden Gleitflächen eingeschlossen sind. Dieser Mechanismus wird auch als erosiver Verschleiß bezeichnet. Diese Art von Verschleiß ist wichtig in den Prozessen der Metallbearbeitung und bei der Wartung von Geräten. Um die Ansammlung von Oxiden, Metallspänen oder anderen Metallpartikeln zu reduzieren, ist eine regelmäßige Inspektion, Filterung oder ein Wechsel der Schmiermittel erforderlich.

- Ermüdungsverschleiß – Ermüdungsverschleiß wird normalerweise als Oberflächenermüdung oder Oberflächenbruchverschleiß bezeichnet. Sie ist das Ergebnis einer zyklischen Belastung einer Schnittstelle zwischen den Walzen und dem Werkstück. Risse entstehen an der Oberfläche im Laufe der Zeit durch einen Ermüdungsmechanismus, der entweder aus mechanischen Kräften oder thermischen Spannungen resultiert (thermische Ermüdung). In beiden Fällen wird Material von einer Oberfläche (normalerweise dem Metallbearbeitungswerkzeug) durch Abplatzen oder Lochfraß entfernt, wodurch Risse zusammenwachsen, indem sie sich unterhalb der Oberfläche verbinden. Bei Ermüdung spielt die Verschleißschmierung eine komplexe Rolle. Schmiermittel verringern die Reibung und verringern somit das Spannungsniveau, das zu einem Ermüdungsbruch führen kann. Wenn sich andererseits aufgrund eines Mechanismus oder einer Ursache ein Riss entwickelt, dringt die Flüssigkeit durch die Oberflächenspannung in den Riss ein. Während nachfolgender Belastungszyklen wird die Flüssigkeit eingeschlossen, und da sie nicht komprimierbar ist, entwickelt sich ein hoher hydrostatischer Druck in der Rissöffnung. Dies wiederum breitet den Riss weiter in den Körper des Metallbearbeitungswerkzeugs aus. Lochfraß beispielsweise tritt an ungeschmierten Grenzflächen nicht auf, es sei denn, es findet ein chemischer Angriff statt.

Schmiermechanismen

Es liegt auf der Hand, dass Reibung und Verschleiß reduziert oder eliminiert werden können, indem die Gleitflächen voneinander getrennt gehalten werden. Bei Maschinenelementen wie geschmierten Gleitlagern und Luftlagern ist diese Anforderung hingegen aufgrund der Belastungen und Drehzahlen im Metallbearbeitungsprozess sowie der Geometrie des Metallbearbeitungswerkzeugs und der Werkstückschnittstellen problemlos zu erfüllen sind in der Regel so, dass sie das Vorhandensein eines Schmierfilms nicht ohne weiteres zulassen. Schmierstoffe werden auch als Kühlmittel verwendet, um die durch Reibung oder Rollen entstehende Wärme abzuführen. Es wird auch angewendet, um Partikel wie Eisenoxid und Splitter wegzuspülen. Die Hauptfunktion der aufgetragenen Flüssigkeit ist jedoch die Schmierung, daher wird der Begriff „Kühlmittel“ normalerweise nicht verwendet. Die wichtigsten Schmiermechanismen, die für den Walzprozess von Interesse sind, sind unten aufgeführt.

- Dickfilmschmierung (hydrodynamische Schmierung) – Bei dieser Art der Schmierung (auch Vollfilm genannt) sind die beiden Oberflächen durch einen durchgehenden Flüssigkeitsfilm vollständig voneinander getrennt. Die Dicke dieses Films beträgt etwa das 10-fache der Größe der Oberflächenrauhigkeit der Kontaktflächen. Der Flüssigkeitsfilm kann entweder hydrostatisch (durch Einschließen des Schmiermittels) oder allgemeiner durch die Keilwirkung der Gleitflächen in Anwesenheit einer viskosen Flüssigkeit an der Grenzfläche entwickelt werden. Daher sind bei dieser Art der Schmierung die Masseneigenschaften des Schmiermittels (insbesondere die Viskosität) wichtig und die chemischen Wirkungen des Schmiermittels auf den Oberflächen des Metalls sind nicht signifikant. Bei der Dickschichtschmierung sind die Belastungen meist gering und die Drehzahlen hoch. Der Reibungskoeffizient ist sehr niedrig, normalerweise im Bereich von 0,001 bis 0,02. Es gibt keinen Verschleiß, außer durch eventuell in das Schmiersystem gelangte Fremdkörper (Drittkörper). Diese Art der Schmierung tritt normalerweise bei Metallbearbeitungsprozessen (einschließlich Walzprozessen) nicht auf, außer in isolierten Bereichen an Werkzeug-Werkstück-Grenzflächen mit hochviskosen Schmiermitteln und bei hohen Betriebsgeschwindigkeiten.

- Mischschmierung – Die Filmdicke bei Dickschichtschmierung kann durch (i) Abnahme der Viskosität (z. B. durch Temperaturerhöhung), (ii) Abnahme der Gleitgeschwindigkeit oder (iii) Erhöhung der Belastung reduziert werden . Die Oberflächen nähern sich an und die normale Belastung zwischen dem Metallbearbeitungswerkzeug und dem Werkstück wird teilweise durch den Metall-zu-Metall-Kontakt der Oberflächen und teilweise durch den Flüssigkeitsfilm in hydrodynamischen Taschen in der Oberflächenrauhigkeit der Grenzflächen getragen. Dies wird üblicherweise als Mischschmierung und auch als Dünnfilm- oder quasi-hydrodynamisches Regime bezeichnet. Die Filmdicke ist geringer als das Dreifache der Oberflächenrauhigkeit. Der Reibungskoeffizient kann bis zu etwa 0,4 betragen (daher können die Kräfte und der Energieverbrauch erheblich zunehmen), und der Verschleiß kann erheblich sein. Es gibt eine optimale Rauheit für einen effektiven Schmiermitteleinschluss mit einer empfohlenen Rauheit von üblicherweise 15 Mikron. Die hydrodynamischen Taschen dienen auch als Reservoire zum Zuführen von Schmiermittel zu jenen Bereichen an der Grenzfläche, die an Schmiermittelmangel leiden.

- Grenzschmierung – Bei der Grenzschmierung haftet ein dünner Schmierfilm physikalisch an den Oberflächen durch molekulare Kräfte (z. B. Van-der-Waals-Kräfte) oder durch chemische Kräfte (Chemisorption). Übliche Grenzschmierstoffe sind Öle, fette Öle, Fettsäuren und Seifen. Auf sauberen Oberflächen können sich schnell Grenzfilme bilden, obwohl die Reaktivität auf einigen Materialien wie Titan und Edelstahl sehr gering ist. In einem solchen Fall kann die Schmierung durch die Bildung von Grenzfilmen auf den Metallbearbeitungswerkzeugoberflächen anstatt auf der Oberfläche des Werkstücks verbessert werden. Ein wichtiger Unterschied besteht darin, dass im Gegensatz zur Vollfilmschmierung, bei der die Masseneigenschaften des Schmiermittels (z. B. Viskosität) wichtig sind, bei der Grenzschmierung die chemischen Aspekte des Schmiermittels und seine Reaktivität mit den Oberflächen des Metalls wichtig sind und Viskosität spielt eine untergeordnete Rolle. Im Bereich der Grenzschmierung liegt der Reibwert normalerweise im Bereich von 0,1 bis 0,4, je nach Stärke und Dicke des Grenzfilms. Grenzschmierung wird häufig bei Metallbearbeitungsvorgängen wie dem Walzen beobachtet und praktiziert. Die Verschleißrate bei dieser Art der Schmierung hängt von der Geschwindigkeit ab, mit der Filme durch Abreiben oder durch Desorption aufgrund einer während des Metallbearbeitungsprozesses erzeugten übermäßigen Temperatur zerstört werden. Wird die schützende Grenzschicht zerstört, sind Reibung und Verschleiß meist hoch. Die Haftung und Festigkeit dieses Films ist somit ein sehr wichtiger Faktor für die Wirksamkeit der Grenzflächenschmierung. Die Rolle von Druck, Geschwindigkeit und Viskosität auf die Filmdicke ist ebenfalls zu erkennen.

- Extremdruckschmierung (EP) – Bei der EP-Schmierung wird die Oberfläche des Metalls durch irreversible chemische Reaktionen chemisch aktiviert. Diese Reaktionen, an denen Schwefel, Chlorid und Phosphor in der Metallbearbeitungsflüssigkeit beteiligt sind, bilden Salze auf den zusammenpassenden Metalloberflächen. Diese Oberflächen verhindern oder verringern das Verschweißen der Heftigkeit an der Grenzfläche selbst unter hohem Metallbearbeitungswerkzeug-Werkstück-Kontaktdruck. Daher wird die Schmierung als „Extremdruck“ bezeichnet. Darüber hinaus reduzieren diese Oberflächenfilme aufgrund ihrer geringen Scherfestigkeit auch die Reibung. Wenn die Temperatur jedoch ansteigt, können diese Filme zusammenbrechen, wobei die Temperatur für den Zusammenbruch von dem speziellen EP-Additiv (entweder einzeln oder in Kombination verwendet, wie z. B. sowohl Schwefel als auch Chlor) und der Zusammensetzung der Metalloberflächen abhängt. Wenn der Film zusammenbricht, findet ein Metall-zu-Metall-Kontakt statt, mit einer anschließenden Zunahme von Reibung und Verschleiß. Die Schutzfilme aus Sulfaten und Chloriden bilden sich jedoch relativ leicht wieder, besonders auf sauberen neuen Oberflächen. Luft, Sauerstoff, Feuchtigkeit und Wasser spielen eine wichtige Rolle bei der EP-Schmierung.

- Elasto-hydrodynamische (EHD) und plasto-hydrodynamische (PHD) Schmierung – Während des Prozesses der Metallbearbeitung können die Durchbiegungen und Verformungen der Metallbearbeitungswerkzeuge als Ergebnis der Spannungen auftreten, die im Prozess der Metallbearbeitung auftreten. Es hat sich gezeigt, dass diese Durchbiegungen aufgrund des endlichen Elastizitätsmoduls von Stählen ausreichend groß sein können, um die Geometrie der Schnittstelle zwischen Metallbearbeitungswerkzeug und Werkstück zu verändern und somit die Spannungen, Kontaktflächen und -geometrie sowie die Druckverteilung zu beeinflussen. Daher wird der Begriff „elasto-hydrodynamisch“ verwendet. Ein weiterer Faktor, der anwendbar ist, ist die Erhöhung der Viskosität (und sogar Verfestigung) von Schmiermitteln unter Druck. Dies wiederum trägt zur Entwicklung hydrodynamischer Filme bei, was zu einer Erhöhung der Filmdicke führt. Eine Erweiterung von EHD ist die „plasto-hydrodynamische“ Schmierung. In diesem System, das bei Prozessen wie dem Bandwalzen angetroffen wird, wird das Schmiermittel an den konvergierenden Spalten in den Grenzflächen zwischen Walze und Werkstück mitgerissen oder eingeschlossen. So entsteht ein voller Flüssigkeitsfilm mit großem Reibungs- und Verschleißabfall. Diese Phänomene sind besonders wichtig bei Prozessen mit konzentrierten Kontakten wie dem Kaltwalzen von dünnen Bändern wegen des Einflusses kleiner Änderungen der relativen Grenzflächenabmessungen auf Kräfte und Verformungsgeometrie.

Rolle der Oberflächenspannung und Benetzung

Neben der Viskosität von Schmierstoffen und deren chemischen Eigenschaften in Reaktion auf das Werkstück sowie die Werkstoffe der Metallbearbeitungswerkzeuge spielen auch die Oberflächenspannung und die Benetzung eine wichtige Rolle bei der Schmierung. Benetzung ist ein Phänomen, das mit der Oberflächenspannung zusammenhängt, die ein Ausdruck der Oberflächenenergie ist. Die Benetzungseigenschaft eines Schmiermittels wird dadurch bestimmt, wie gut es sich als kontinuierlicher Film über die Oberfläche des Werkstücks verteilt, da dies ein wichtiger Aspekt der Schmierung ist. Es kann eine Situation geben, in der es wünschenswert ist, dass das Schmiermittel in einem bestimmten Bereich der Grenzfläche des Metallbearbeitungswerkzeugs und des Werkstücks verbleibt. Beispielsweise besteht in einer Uhr ein Bedarf an nicht migrierendem (nicht benetzendem) Schmiermittel für den Drehpunkt. Die Form eines Flüssigkeitstropfens (z. B. Schmiermittel für die Metallbearbeitung) auf einer festen Metalloberfläche hängt von den Grenzflächenspannungen zwischen Metall, Flüssigkeit und Luft ab. Der Winkel, den die Peripherie des Tropfens mit der Oberfläche bildet, wird als Kontaktwinkel bezeichnet. Je kleiner der Kontaktwinkel ist, desto besser sind die Benetzungseigenschaften der Flüssigkeit. Die Benetzung in Kühlschmierstoffen wird durch Zusatz von Netzmitteln wie Alkoholen und Glykolen oder durch Temperaturerhöhung verbessert. Es wird auch bemerkt, dass die Benetzung durch Erhöhen der Oberflächenrauhigkeit verbessert wird.

Es ist ersichtlich, dass die Schmierung in der Metallbearbeitung verschiedene Mechanismen umfasst, die von (i) der Chemie der Metallbearbeitungswerkzeug-Schmiermittel-Werkstück-Grenzfläche, (ii) der Methode der Schmiermittelaufbringung, (iii) der Geometrie des Prozesses, und (iv) die Mechanik der Operation. Außerdem variiert der Schmiermodus häufig während des Metallbearbeitungszyklus, abhängig von den Änderungen in der Geschwindigkeit des Walzprozesses sowie dem Ausmaß der Verformung und den damit verbundenen Drücken und Spannungen.

Auswahl an Schmiermitteln

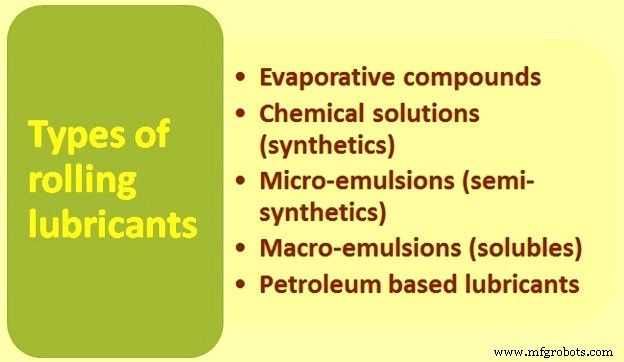

Es gibt fünf verschiedene Kategorien von Schmiermitteln für die Metallbearbeitung, die derzeit bei der Durchführung von Operationen bei der Metallbearbeitung auf den verschiedenen Oberflächen und Materialien verwendet werden. Das gewählte Schmiermittel soll sowohl eine gute Produktivität bieten als auch die Umweltauflagen erfüllen, die dem Anlagenbetrieb von gesetzlichen Stellen auferlegt werden. Die verschiedenen Arten von Schmiermitteln für die Metallbearbeitung sind (i) verdunstende Verbindungen, (ii) chemische Lösungen (synthetische Stoffe), (iii) Mikroemulsionen (halbsynthetische Stoffe), (iv) Makroemulsionen (lösliche Stoffe) und (v) Petroleum -basierte Schmiermittel. Die reaktiven physikalischen und chemischen Eigenschaften für jede Gruppe von Schmiermitteln sind unten beschrieben. Ein Vergleich dieser verschiedenen Schmiermittel befindet sich auf Tab 1.

- Verdunstungsverbindungen – Verdunstungsschmiermittel sind auch als verschwindende Öle bekannt. Dies sind weit verbreitete Schmiermittel bei der Bearbeitung von Metallen. Diese Gruppe ist in ihren physikalischen Eigenschaften ziemlich flexibel. Die Benetzungsfähigkeiten können angepasst oder modifiziert werden, um der Schwere des Metallbearbeitungsprozesses zu entsprechen. Die Trocknungsgeschwindigkeit des Schmiermittels kann ebenfalls gesteuert werden (abhängig vom Verdunstungsträger). Bei Hochleistungs-Verdunstungsanwendungen können die EP-Additive hinzugefügt werden, um sowohl Werkzeug als auch Werkstückteil zusätzlichen Schutz zu bieten. Verdunstungsschmierstoffe werden im Allgemeinen nicht vom Werkstück gereinigt und erfordern normalerweise keine Entfettung. Verdunstungsschmiermittel können einfach mit dem Roller-Coater-Verfahren aufgetragen werden. Sie können auch mit einem geeigneten Airless-Spritzverfahren aufgetragen werden. Verdunstungsverbindungen sollen jedoch nicht rezirkuliert werden. Diese Schmiermittelfamilie ist ideal für lackierte, beschichtete, Vinyl- und verzinkte Oberflächen sowie Nichteisen- und Eisenmaterialien. In vielen Fällen kann derselbe Spezialschmierstoff für die Metallbearbeitung nicht nur für das Produkt verwendet werden, sondern auch für einen langfristigen Rostschutz durch den aufgetragenen Schmierfilm.

- Chemische Lösungen (synthetische) – Chemische Lösungen (synthetische) sind eine der am schnellsten wachsenden Familie der Metallbearbeitungsschmierstoffe. Diese Schmiermittel sind wirtschaftlich, umweltfreundlich, einfach zu handhaben und ideal für den Einsatz auf beschichtetem, verzinktem, kaltgewalztem Stahl und in einigen Fällen Edelstahl. Chemische Lösungen ermöglichen ein einfaches Schweißen ohne vorherige Reinigung und können für andere Sekundäroperationen wie Stanzen, Trennen und sogar Bohren und Gewindeschneiden verwendet werden. Chemische Lösungen sind homogene Mischungen, die entstehen, wenn Feststoffe, Flüssigkeiten und Gase vollständig in einer Flüssigkeit namens Lösungsmittel gelöst werden. Diese Lösungen (auch als synthetische Flüssigkeiten oder chemische Flüssigkeiten bezeichnet) enthalten kein Öl, sondern nur wasserlösliche Korrosionsinhibitoren, Netzmittel, Schmiermittel (komplexe Ester), Biozide (Fungizide), Entschäumer und manchmal Hochdruckmittel. Es gibt verschiedene Arten von chemischen Lösungen. Für die schwere Metallbearbeitung gibt es seifenartige Lösungen. Lösungen vom Hochdrucktyp werden für hochfeste Legierungen verwendet und die nichtionischen Typen eignen sich hervorragend für die Metallbearbeitung von Aluminium und beschichteten Stahlkomponenten. Chemische Lösungen können mit einer Walze aufgetragen, gesprüht oder in entsprechend ausgelegten Umlaufsystemen verwendet werden.

- Mikroemulsionen (halbsynthetisch) – Manchmal erfordert ein Metallbearbeitungsvorgang ein Schmiermittel, das hervorragende Spül-, Kühl- und verbesserte Schmiereigenschaften bietet. Mikroemulsionen sind ideal für den Einsatz auf verzinktem, warmgewalztem, kaltgewalztem und rostfreiem Stahl. Mikroemulsionen liefern eine gewisse Filmfestigkeit aus der Kombination von Emulgatoren, wasserlöslichen Korrosionsinhibitoren, Benetzungsmitteln, organischen und anorganischen Salzen und manchmal Hochdruckmitteln. Mikroemulsionen sind Emulsionen, in denen die dispergierten Teilchen im Bereich von 0,01 mm bis 0,06 mm liegen. Diese Emulsionen haben gewöhnlich ein durchscheinendes oder transparentes Aussehen. Ihre kleine Partikelgröße bietet eine hervorragende Penetration und Kühlung für verschiedene Arten der Metallbearbeitung. Mikroemulsionen können gesprüht, gewalzt oder in einem Flut-Kühlsystem verwendet werden.

- Makroemulsionen – Makroemulsionen (manchmal auch als „lösliche Öle“ bezeichnet) enthalten ein Schmiermittel auf Ölbasis, z. B. ein mineralisches oder zusammengesetztes Öl in Form von suspendierten Tröpfchen, die mit Hilfe einer speziellen Chemikalie dispergiert wurden Wirkstoffe, sogenannte Emulgatoren. Die emulgierten Öltröpfchen sind groß genug, um dem hergestellten Schmiermittel ein milchiges (oder manchmal durchscheinendes) Aussehen zu verleihen. Die Wirkung von Emulsionen als Gleitmittel kann der der dispergierten Phase nahekommen. Emulsionen können auch so formuliert werden, dass sie höhere Konzentrationen an Extremdruckmitteln oder Barrierefilmen (Polymere, Fette usw.) für Hochleistungsanwendungen enthalten. Makroemulsionen haben normalerweise ein milchig weißes Aussehen. Sie werden normalerweise in schweren Metallbearbeitungsprozessen wie dem Rollformen von Strukturelementen, Regalen, Automobil- und Möbelkomponenten verwendet.

- Schmierstoffe für die Metallbearbeitung auf Erdölbasis – Diese Familie von Schmierstoffen für die Metallbearbeitung bietet den Benutzern die breiteste Auswahl an verschiedenen Schmierstoffeigenschaften, sowohl chemischer als auch physikalischer Natur. Das Hauptvehikel bei der Zusammensetzung dieser Schmiermittelfamilie ist das Mischöl (das unterschiedliche Viskositäten haben kann). Zur Erzielung zusätzlicher physikalischer Eigenschaften können auch Additive wie Fette, Polymere und Netzmittel zugesetzt werden. Bei Bedarf können der Formulierung chemische Hochdruckmittel wie Schwefel, Chlor und Phosphor zugesetzt werden. In besonderen Fällen können Additive zum Rostschutz zugesetzt werden. Außerdem können Reinigungsinduktoren enthalten sein, um für eine einfachere Reinigung zu sorgen. Erdölbasierte Schmierstoffe werden punktuell in Metallbearbeitungsprozessen eingesetzt. Kosmetische Einzelteile aus rostfreiem Stahl und einige hochbelastbare Formteile können Schmiermittel auf Erdölbasis erfordern.

Abb. 1 Arten von Wälzschmierstoffen

| Tab 1 Vergleich von Schmiermitteln für die Metallbearbeitung | ||||||

| Sl.Nr. | Funktion | Verdunstungsverbindungen | Chemische Lösungen (synthetisch) | Mikroemulsionen (halbsynthetisch) | Makroemulsionen (Emulsion) | Ölbasiert (Lösungen) |

| 1 | Reibung zwischen Walze und Werkstück reduzieren | 3 | 3 | 3 | 2 | 1 |

| 2 | Reduzieren Sie die Wärme, die durch die Übertragung der plastischen Verformung auf die Walze entsteht | 1 | 1 | 2 | 2 | 5 |

| 3 | Verringern Verschleiß und Festfressen zwischen Walze und Werkstück aufgrund chemischer Oberflächenaktivität | 4 | 1 | 2 | 2 | 4 |

| 4 | Spülvorgang zur Vermeidung von Schmutzablagerungen auf den Walzen | 1 | 1 | 2 | 3 | 4 |

| 5 | Nachbearbeitungskosten beim Schweißen und Lackieren minimieren | 1 | 1 | 2 | 4 | 5 |

| 6 | Sorgen für Schmierung bei Hochdruck-Randbedingungen | 4 | 3 | 3 | 2 | 1 |

| 7 | Sorgen Sie für ein Polster zwischen Werkstück und Walze, um Haftung und Aufnahme zu verringern | 4 | 4 | 3 | 2 | 1 |

| 8 | Verfärbungsfreie Eigenschaften zum Schutz der Oberflächenbeschaffenheit | 1 | 1 | 2 | 3 | 5 |

| 9 | Umweltprobleme durch Luftverschmutzung und Entsorgungsprobleme minimieren | 4 | 1 | 2 | 3 | 5 |

| Hinweis:1 – am effektivsten und 5 – am wenigsten effektiv. | ||||||

Additive für Schmierstoffe

Durch Additive werden Eigenschaften von Schmierstoffen verändert und für bestimmte Anwendungen geeignet gemacht. Additive können die Schmiereigenschaften verbessern, die Metalloberfläche schützen und nebenbei mehrere andere Funktionen erfüllen. Rost- oder Korrosionsinhibitoren sind üblicherweise Nitrate oder Phosphate. EP-Additive sind Schwefel-, Chlor- oder Phosphorverbindungen. EP-Additive verringern das Kaltverschweißen von Metallen unter Druck und verhindern die „Anhäufung“ von Metall, können aber die Schmiereigenschaften verringern. Ölen werden Zusatzstoffe wie Ester, tierische Fette und Fettsäuren zugesetzt, um die Oberflächenspannung zu verringern oder die Streichfähigkeit zu verbessern. Schmiermittel vom synthetischen Typ werden mit Phosphorverbindungen oder anderen Chemikalien modifiziert, um als Schmiermitteldetergenzien zu wirken. Durch die verringerte Oberflächenspannung gelangt der Schmierstoff gleichmäßiger und schneller an die Kontaktfläche.

Anwendungsmethoden

Es gibt normalerweise vier Methoden, die zum Auftragen der Schmiermittel verwendet werden. Diese Methoden sind (i) Tropfen, (ii) Walzenbeschichtung, (iii) Umlaufsysteme und (iv) Airless-Spritzen. Jede Methode hat ihre eigenen Vorteile, wie unten angegeben.

- Tropfen – Chemische Lösungen, lösliche Öle und verdunstende Verbindungen können mit einem Tropföler in Kombination mit einer Art Wischtuch aufgetragen werden, das aus einem Filzpad, offenzelligem Schaumstoff, Teppichmaterial oder einer Packung besteht. Tropföler sind allein nicht ausreichend geeignet, um einen ausreichenden und kontinuierlichen Schmierfilm bereitzustellen. Normalerweise muss der Behälter, der den Tropföler speist, groß genug sein, um eine beträchtliche Menge an Schmiermittel für mindestens 1 bis 2 Stunden Zufuhr aufzunehmen. Schmiermittel kann auf das Band oder auf die Ober- und Unterwalze aufgetragen werden.

- Walzenbeschichter – Diese Methode besteht aus einem kleinen beweglichen Tank und einer Pumpeinheit, die einen Wischkopf oder eine Walze mit Schmiermittel versorgt. Die Dicke und die Menge des Schmiermittels können kontrolliert werden, und der Überschuss fließt zurück in das Reservoir. Beim Schmieren von vorbeschichteten oder polierten Materialien mit einem Roller-Coater ist es ratsam, Polyurethan- oder Neoprenrollen zu verwenden, um sicherzustellen, dass die Arbeitsflächen nicht zerkratzt oder markiert werden. Stahlwalzen können manchmal Probleme auf beschichteten Oberflächen verursachen. In vielen Fällen erzeugen Walzenbeschichter selbst nicht genügend Schmierfilm, um Partikel auszuspülen, die von Aluminium, galvanisierten und heißen Walzen erzeugt werden. Manchmal kann ein Sprühgerät, das in den kritischen Bereichen der Metallbearbeitung installiert ist, wo die Möglichkeit von Ablagerungen besteht, unnötige Partikel ausspülen. Ein weiteres Problem, das beim Auftragen von Schmiermittel (insbesondere auf Breitbändern) auftreten kann, ist das Ergebnis von Material mit einer „Krone“. In einem solchen Fall kann die Walze nur die hohen Stellen schmieren und lässt die Außenkanten ohne Schmiermittel. Ein ähnliches Problem kann bei welligen Streifen auftreten. Eine weiche Walze kann dabei helfen, sich an diese Wölbung oder Welligkeit anzupassen.

- Umlaufsysteme – Beim Arbeiten mit dickerem Material und kaltgewalztem und warmgewalztem Stahl (insbesondere mit Zunder) ist das Umlaufsystem zum Auftragen von Schmiermittel normalerweise der beste Ansatz. Dabei müssen ausreichende Schmiermittelmengen nicht nur die Metallbearbeitungswerkzeuge schützen, sondern auch der durch den Prozess entstehende Zunder und Metallabrieb von den Werkzeugen in den Vorratsbehälter gespült werden. Die Verwendung von Leitblechen, Absetzbecken und Filtern trägt dazu bei, große Mengen an Verunreinigungen und Feinmetallen zu sammeln und das Kühlmittel relativ sauber zu halten. Magnete können äußerst hilfreich sein, um die Menge des zurückgeführten Metalls auf ein Minimum zu reduzieren.

- Airless-Sprühgeräte – Die Airless-Sprühsysteme werden effektiv als Hilfsaggregate an bestimmten Metallbearbeitungsstationen, zum erneuten Auftragen des Schmiermittels an kritischen Stellen im Prozess und zur Schmierung von Trennwerkzeugen eingesetzt. Diese Systeme funktionieren gut mit löslichen Stoffen, Leichtölen und verdunstenden Verbindungen und sind ziemlich zuverlässig. Das beim Airless-Spritzen erzielte Spritzbild kann entweder rund oder fächerförmig sein. Aufgrund der verschiedenen verfügbaren Sprühmuster ist es eine zuverlässige Methode zur punktuellen Schmierung, entweder zum Schmieren des Werkstücks, bevor es in das Metallbearbeitungswerkzeug eintritt, oder im Werkzeug selbst. Ein modernes Airless-Spritzsystem erzeugt keinen Nebel oder Nebel, was zu Overspray-Problemen führt. Im Gegenteil, es kann präzise auf einen Zielbereich im Metallbearbeitungswerkzeug gerichtet werden und ist zeitlich so abgestimmt, dass es in Verbindung mit dem Gerätezyklus arbeitet.

Herstellungsprozess

- Die Rolle des IoT im Gesundheitswesen während Covid-19

- Welche Vorteile bietet die Zusammenarbeit mit einem örtlichen Metallverarbeiter?

- Die Bedeutung der Schmierung bei der Bearbeitung mechanischer Teile

- Informieren Sie sich über den Prozess des Metallgusses

- Was ist der Prozess des CNC-Drehens?

- Verstehen, wie der Scherprozess durchgeführt wird

- 3 Stufen des Wärmebehandlungsprozesses

- Arbeitsprinzipien des Lichtbogenschweißverfahrens

- Verständnis der Funktionsweise von Stoßdämpfern

- Die Funktionsweise eines Heizkerns verstehen