Schwerkrafttrennung und Erzaufbereitung

Schwerkrafttrennung und Erzaufbereitung

Die Schwerkrafttrennung ist die älteste bekannte Erzaufbereitungstechnik und wird in der „Natur“ ausgiebig praktiziert. Die früheste nachgewiesene Nutzung der Gravitationstrennung durch den Menschen war die Gewinnung von Gold durch Waschen aus dem oberen Nil durch die alten Ägypter, die auf das Jahr 1900 v. Chr. zurückgeht.

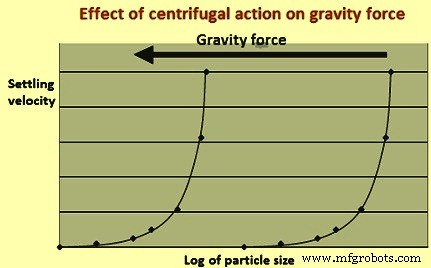

Die Schwerkrafttrennung ist ein physikalischer Prozess, der aus der Trennung verschiedener Mineralarten im Erz aufgrund unterschiedlicher spezifischer Gewichte unter Verwendung der Schwerkraft besteht, die durch eine oder mehrere andere Kräfte wie Zentrifugalkraft beeinflusst werden kann. Bewegungswiderstand eines Fluids (z. B. Luft, Wasser) etc. Somit haben neben der Schwerkraft auch andere Faktoren wie Größe, Form etc. Einfluss auf die Relativbewegung und damit auf die Trennung. Die Auswirkung der Zentrifugalwirkung auf die Schwerkraft ist in Abb. 1 dargestellt. Es ist ersichtlich, dass mit zunehmender Schwerkraft die Sinkgeschwindigkeit kleinerer Partikel höher wird.

Abb. 1 Wirkung der Zentrifugalkraft auf die Schwerkraft

Die Trennung der Erzpartikel durch Schwerkraft hängt von zwei Faktoren ab, nämlich (i) der Absetzgeschwindigkeit der Partikel und (ii) dem Unterschied in der relativen Dichte im Vergleich zu dem Medium, in dem sie getrennt werden, dies ergibt eine unterschiedliche Absetzgeschwindigkeit und war wird als „Konzentrationskriterium“ bezeichnet. Die Absetzgeschwindigkeit eines Partikels wird durch das „Stoke-Gesetz“ bestimmt und ist gleich kd2g(Ds-Df), wobei k eine Konstante, d der Partikeldurchmesser, g die Schwerkraft und Ds ist das spezifische Gewicht des Feststoffs und Df das spezifische Gewicht des flüssigen Mediums.

Das „Konzentrationskriterium“ (CC) vermittelt eine Vorstellung davon, ob die Trennung von zwei Erzpartikeln möglich ist, und kann durch (Dh-Df)/(Dg-Df) ausgedrückt werden, wobei Dh das spezifische Gewicht der schwereren Komponente des Erzes, Df, ist das spezifische Gewicht des flüssigen Mediums ist und Dg das spezifische Gewicht der leichteren Komponente des Erzes ist. Wenn der Quotient größer als 2,5 ist (ob positiv oder negativ), ist die Schwerkrafttrennung im Allgemeinen relativ einfach. Mit abnehmendem Wert des Quotienten sinkt die Effizienz der Abscheidung und unter 1,25 ist eine Schwerkraftabscheidung nicht durchführbar.

Es gibt mehrere Arten von Schwerkrafttrennverfahren. Die wichtigsten dieser Verfahren sind (i) Jig, (ii) Quetschschleusen, (iii) Spiralen, (iv) Schütteltische, (v) Feinpartikelabscheider wie Multi Gravity Separator (MGS) und (vi) Schwerkraft/Klassierung wie z B. Hydrosizer und Hydrozyklone.

Die Methode der Trennung durch Jigging wurde in einem anderen Artikel unter dem Link http://www.ispatguru.com/low-grade-iron-ore-benefication-and-the-process-of-jigging/

beschriebenGequetschte Schleusen

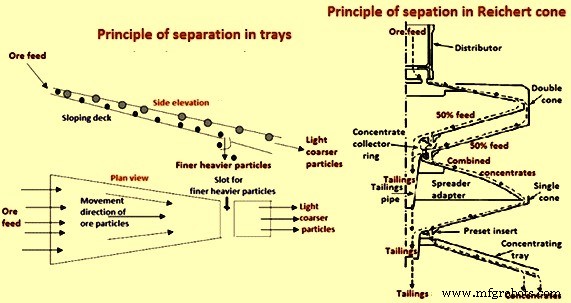

Bis zur Einführung der neuen Spiralengeneration waren Quetschschleusen-Schwerkraftabscheider mancherorts beliebt. Die Quetschschleuse ist im Grunde ein geneigter Hang, über den eine Aufschlämmung, die Partikel mit unterschiedlichen spezifischen Gewichten enthält, zum Fließen gebracht wird. Aufgrund des Auftretens von Gravitations- und Reibungskräften und einer Verengung des Schleusendecks (Pinching) kommt es zu einer Entmischung, wobei die feineren schwereren Partikel zum Boden des fließenden Films und die leichteren gröberen Partikel nach oben wandern. Mittels eines Schlitzes (Konzentratabzug) in der Nähe des Endes der Schleuse werden die feinen schweren Partikel aus dem Strom der leichten gröberen Partikel entfernt, der über den Schlitz strömt und am Ende ausgetragen wird. Es gibt zwei Arten von Quetschschleusen, nämlich (i) Schalen und (ii) Reichert-Kegel. Die Funktionsprinzipien in Schalen und Reichert-Kegel sind in Abb. 2 dargestellt.

Abb. 2 Trennprinzipien in Schalen und Reichert-Kegel

Tabletts kamen zuerst in Betrieb und haben mehrere Variationen. Sie bestehen normalerweise aus mehreren Zufuhrpunkten pro Einheit mit mehreren Stufen (z. B. Grob/Reiniger/Scavenger) in jeder Einheit. Zu den Vorteilen von Schalen gehören (i) offen für Sichtprüfung, Einstellung und Reinigung und (ii) hohe Beschickungsdichte (63 % Feststoffe), so dass ein Pumpen mit geringem Volumen erforderlich ist. Zu den Nachteilen gehören (i) unhandlich aufgrund des großen Platzbedarfs, (ii) niedriges Aufwertungsverhältnis (typischerweise 3:1), (iii) kontrolliertes spezifisches Gewicht der Beschickung ist erforderlich, (iv) geringe Rückgewinnung von Feinanteilen, (v) Beschickungsbedarf Sieben, (vi) geringe Toleranz gegenüber Schleim, (vii) es gibt mehrere Zufuhrpunkte und Trennflächen, und (viii) benötigt Waschwasser für die Dichtekontrolle während Reinigungsstufen.

Reichert Kegel sind im Wesentlichen eine verbesserte Version der Schalen. Sie sind kegelförmig mit einem zentralen Einspeisepunkt. In der Regel enthalten sie mehrere Stufen, die vertikal übereinander montiert sind. Die gebräuchlicheren Konfigurationen sind (i) 4DS (vier Doppel-/Einzelstufen) und (ii) 2DSS.DS (zwei Doppel-/Einzel-/Einzelstufen plus eine Doppel-/Einzelstufe), wobei die erste als Rougher verwendet wird, während die zweitens als die Reinigungskräfte. Die Prozessvariablen sind (i) Beschickungsrate (erhöhte Rate reduziert die Leistung über ein Optimum hinaus), (ii) Beschickungsdichte (muss zwischen 60 % und 63 % Feststoffe gehalten werden, sonst leidet entweder die Rückgewinnung oder die Qualität) und (iii) Einsatzeinstellungen (Bereich 1 bis 9 mit zunehmender Öffnung ist die Erholung größer, aber die Note wird niedriger). Die Vorteile sind (i) eine hohe Kapazität für die Bodenfläche und (ii) eine hohe Beschickungsdichte (63 % Feststoffe), so dass ein Pumpen mit geringem Volumen erforderlich ist. Die Nachteile sind (i) niedriges Aufwertungsverhältnis (typischerweise 3:1), (ii) kontrolliertes spezifisches Gewicht des Futters erforderlich, (iii) geringe Rückgewinnung von Feinanteilen, (iv) Futter muss gescreent werden, (v) geringe Toleranz gegenüber Schleim , (vi) untere Trennflächen von Kegeln nicht sichtbar oder leicht zugänglich, und (vii) benötigt Waschwasser zur Dichtekontrolle während Reinigungsstufen.

Spiralen

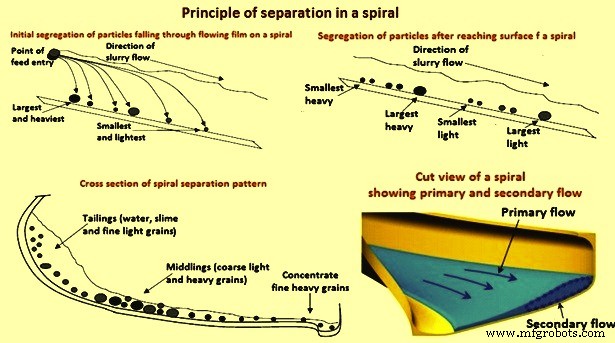

Spiralkonzentratoren werden bei der Verarbeitung von Erzen verwendet, die aus Mineralien mit unterschiedlichen spezifischen Gewichten bestehen. Es besteht aus Geräten mit fließender Filmtrennung. Es ist im Grunde eine geneigte Rutsche mit einem komplexen Querschnitt, der um eine zentrale Säule gewickelt ist. Das Prinzip besteht darin, dass eine Kombination aus Gravitations- und Zentrifugalkräften, die auf Partikel mit unterschiedlichem spezifischem Gewicht einwirken, dazu führt, dass sich feine, schwerere Partikel und grobe, leichte Partikel trennen (Abb. 3). Diese Kräfte sind größer als im Konus und erzeugen in Verbindung mit der normalerweise verwendeten geringeren Aufschlämmungsdichte ein größeres Aufwertungsverhältnis als die Klemmschleuse (typischerweise 5:1) und eine bessere Rückgewinnung von Feingut. Spiralen werden mit Steigungen unterschiedlicher Steilheit hergestellt, wobei der Winkel das spezifische Gewicht der Trennung beeinflusst, aber wenig Einfluss auf den Konzentratgehalt und die Ausbeute hat.

Eine Spiraleinheit besteht aus einem profilierten Kanal, der spiralförmig um einen zentralen Pfosten gekehrt ist, wodurch eine spiralförmige Rinne entsteht. Übliche Spiralen haben zwischen drei und sieben Windungen und einen Durchmesser zwischen 0,4 Meter und 1 Meter. Der allgemeine Betrieb ist eine kontinuierliche laminare Gravitationsströmung auf einer geneigten Oberfläche. Die Beschickungsmischung besteht aus gemahlenem Erz, das mit Wasser vermischt ist und eine Aufschlämmung bildet, die durch Schwerkraft oben in den Trog eingespeist wird. Auf ihrem Weg zum Boden der Spirale melden sich die dichteren Partikel im Allgemeinen nach innen, während die weniger dichten Partikel normalerweise zum äußeren Teil des Trogs fließen. Der Mechanismus der Trennung umfasst primäre und sekundäre Strömungsmuster. Der Primärstrom ist im Wesentlichen die Aufschlämmung, die unter der Schwerkraft den spiralförmigen Trog hinunterfließt. Das sekundäre Strömungsmuster verläuft radial über den Trog (Abb. 3). Diese Strömungsbeschreibung ist zentral für die Theorie der Spiraltrennung. Wenn der Aufschlämmungsfilm den Trog hinunterfließt, setzen sich die dichten Partikel schneller ab und werden von der unteren Schicht der Sekundärströmung nach innen getragen, während die weniger dichten Partikel auf den dichten Materialien bleiben und dann von der oberen Schicht der Strömung nach außen getragen werden sekundäre Strömung. Es wurde berichtet, dass dieser Mechanismus hauptsächlich in den ersten drei Windungen der Spirale stattfindet. Nach dieser frühen Trennung befindet sich das meiste Wasser in Richtung der Außenkante, und ein Band aus dichtem Material mit einem Feststoffgehalt von bis zu 70 % befindet sich in der Nähe des Mittelpfostens und kann von einer zwischengeschalteten Rückgewinnungsvorrichtung oder einem Splitter entfernt werden am Ende der Mulde. Die Strömungsgeschwindigkeit ist vom Trogdesign und -betrieb abhängig, wobei die gemeldeten Werte im Bereich von 0,1 Meter pro Sekunde bis 0,3 Meter pro Sekunde radial über den größten Teil des Trogs liegen, wobei eine schnellere Strömung zum äußersten Punkt hin zu finden ist.

Spiralen müssen an verschiedenen Stellen entlang der Spirale mit Wasser versetzt werden, um das Waschen des Erzes zu unterstützen, d. h. das Abtransportieren der groben leichten Partikel von den feinen schwereren Partikeln des Erzes. Die Menge des Waschwassers und seine Verteilung in der Wendelrinne können den Betriebsanforderungen angepasst werden. Die Punktsteuerung minimiert den Gesamtwasserbedarf, indem Wasser im effektivsten Winkel effizient in die fließende Gülle geleitet wird. Die Anwendbarkeit der Futtergröße liegt im Bereich von 0,3 mm bis 1 mm. Spiralen werden normalerweise mit einer Schlammdichte von 25 % bis 30 % Feststoffen betrieben.

Abb. 3 Prinzip der Trennung in einer Spirale

Schüttelnde Tische

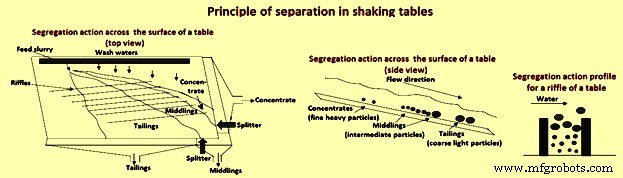

Der Rütteltisch ist ein seit vielen Jahren im Einsatz befindliches Schwerkrafttrenngerät. Am Design hat sich wenig geändert, obwohl mehrstöckige Tische (bis zu drei Ebenen) zu Kapazitätssteigerungen im Verhältnis zur Grundfläche geführt haben. Rütteltische werden im Allgemeinen nur auf Reinigungsstufen verwendet, da ihre Kapazitäten normalerweise gering sind.

Das Prinzip der Abscheidung beruht auf der Bewegung von Partikeln entsprechend ihrer spezifischen Gewichte und Größen, die sich in einer Aufschlämmung (bei Nasstischen) über einen geneigten Tisch, der im Wesentlichen rechtwinklig zur Schräge hin und her schwingt, in Verbindung bewegen mit Riffeln, die die Partikel zurückhalten, die dem Deck am nächsten sind. Diese Bewegung und Konfiguration bewirkt, dass die feinen Teilchen mit hohem spezifischem Gewicht am nächsten zum Deck wandern und von den Riffeln mitgenommen werden, um am weitesten oben vom Tisch abgelassen zu werden, während die gröberen Teilchen mit niedrigem spezifischem Gewicht sich bewegen oder näher an der Oberfläche der Aufschlämmung bleiben und fahren Sie über die Riffel und entladen Sie sich über die unterste Kante des Tisches (Abb. 4).

Abb. 4 Prinzip der Trennung in Rütteltischen

Im Falle von Nasstischen gibt es viele Typen, die entweder für grobes oder feines Futter ausgelegt sind. Die Variablen im Falle von nassen Tischen sind (i) Winkel des Decks (je steiler der Winkel, desto weniger Gewicht muss konzentriert werden), (ii) Schlaglänge (länger der Schlag, desto mehr Seitwärtsbewegung und daher mehr Gewicht, auf das man sich konzentrieren kann). ein Maximum), (iii) Hubfrequenz (ähnlich der Länge, d. h. je häufiger, desto mehr seitliche Bewegung bis zu einem Maximum), (iv) Splitterpositionen (die Position der Splitter auf der Konzentratrinne bestimmt die Gewichtsaufnahme zum Konzentrat ), (v) Beschickungsrate und Dichte (über einem Maximum von typischerweise 2 Tonnen pro Stunde pro Tisch voller Größe und Dichte typischerweise 40 % Feststoffe, je nach Art und Partikelgröße der Beschickung wird die Trennung verringert), (vi) Waschen Wasser (Waschwasser wird am oberen Rand des Tisches hinzugefügt, um den Feststofffluss zu unterstützen, eine niedrige Feststoffdichte aufrechtzuerhalten, "trockene Stellen" zu verhindern und Schleim zu Rückständen zu waschen, und (vii) Riffelhöhe (eine niedrige Riffelhöhe ist besser für feine Beschickungen und umgekehrt)

Bei Lufttischen sind, wie der Name schon sagt, die Zufuhr und die Trennung trocken, wobei das sich bewegende Bett aus Partikeln durch Luft mit niedrigem Druck verwirbelt wird, die durch ein Segeltuchdeck geblasen wird, was zusammen mit der Deckneigung, dem Fehlen von Riffeln und dem Oszillieren Die Bewegung des Tisches bewirkt, dass sich feine Partikel mit geringem spezifischem Gewicht zur Oberseite des Betts bewegen und gröbere Partikel mit schwerem spezifischem Gewicht sich am nächsten zum Deck bewegen, wobei letztere vom untersten Teil des Tisches abgeführt werden.

Lufttische für die Mineralverarbeitung wurden aus der Getreideindustrie entwickelt und sind im Allgemeinen für bestimmte Anwendungen angepasst, bei denen die Trockenschwerkrafttrennung anderen Methoden vorgezogen wird. Typischerweise wird dies während der Reinigungsstufen einer Trockenmühle verwendet. Die Variablen der Lufttabelle umfassen (i) gemäß Nasstabellen (Deckneigung, Hublänge, Hubfrequenz, Splitter) und (ii) Fluidisierungsluftstrom (erhöhter Strom hält Bettmobilität bis zu einem Maximum aufrecht). Der Lufttisch ist vorteilhaft, wenn der Prozess vorher oder nachher trocken ist, da er die Notwendigkeit einer zusätzlichen thermischen Trocknung beseitigt.

Zu den Vorteilen von Schütteltischen gehören (i) eine hohe Selektivität mit einem hohen Aufwertungsverhältnis bei korrekter Verwendung und (ii) die Fähigkeit, eine Trennung zu beobachten und Anpassungen vorzunehmen. Zu den Nachteilen gehören (i) geringe Kapazität, (ii) große Anforderungen an die Bodenfläche, (iii) erfordert häufige Aufmerksamkeit, Überprüfung und Einstellung durch den Bediener, und (iv) Zuführung erfordert Größenanpassung.

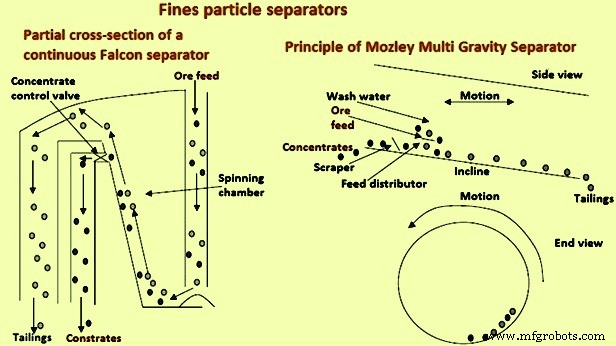

Feinstaubabscheider

Der Wunsch nach einer stärkeren Nutzung von Schwerkraftkreisläufen und die Notwendigkeit, feinere Partikel zurückzugewinnen, haben zur Entwicklung spezieller Geräte geführt, um Partikel zurückzugewinnen, die im Allgemeinen zu fein sind, um sie effizient zu gewinnen, indem Spiralen usw. verwendet werden. Zwei Beispiele dafür sind der Falcon-Konzentrator und der Mozley Multi Schwerkraftabscheider (MGS) (Abb. 5).

Abb. 5 Feinpartikelabscheider

Der Falcon-Konzentrator ist im Grunde eine Kombination aus einer Schleuse und einer kontinuierlich arbeitenden Zentrifuge. Es kann mit hoher Rotationsgeschwindigkeit betrieben werden, und daher ermöglicht die Schwerkraft die Trennung feiner Partikel mit unterschiedlichem spezifischem Gewicht. Die Form der rotierenden Schüssel ist derart, dass, wenn sich die Futteraufschlämmung die Schüssel hinauf bewegt, die schwereren Teilchen mehr als die leichteren Teilchen auf die auf sie einwirkenden Kräfte reagieren. Dies führt zu einer Migration der schwereren Partikel innerhalb des Aufschlämmungsstroms zur Oberfläche in Kontakt mit der Schale, während die leichteren Partikel dazu neigen, sich mit dem Wasser zur Oberseite der Aufschlämmung zu bewegen. Die Trennung erfolgt dann durch Entfernung des unteren Teils (höheres spezifisches Gewicht) der Aufschlämmung durch eine Sammellippe/einen Schlitz, dessen Durchfluss durch eine Anzahl von Öffnungen reguliert wird, die sich auf kontrollierte Weise öffnen und schließen, wodurch das Konzentrat aus der Aufschlämmung entfernt wird Hauptstrom, der in Tailings abfließt.

Die Variablen für den Falcon-Konzentrator umfassen (i) Rotations- oder Schleudergeschwindigkeit (erhöhte Schleuder erhöht die Schwerkraft und erhöht somit die Trennkraft auf das Futter), (ii) Impulsfrequenz der Konzentratöffnungen (erhöhte Frequenz bis zu einem Maximum erhöht die Gewichtsaufnahme) und (iii) Beschickungsgeschwindigkeit und -dichte (erhöhte Geschwindigkeit und Dichte oberhalb einer bestimmten maximalen Hindernistrennung). Die Vorteile des Konzentrators sind (i) die Fähigkeit, Teilchen in der Größe im Bereich von 15 Mikrometer bis 20 Mikrometer zu behandeln, (ii) eine relativ einfache mechanische Konstruktion und ein robustes Design, (iii) eine relativ hohe Kapazität und (iv) relativ geringe Anforderungen an die Aufmerksamkeit des Bedieners. Zu den Nachteilen gehören (i) ein normalerweise niedriges Aufwertungsverhältnis (typischerweise 2:1), (ii) das Fehlen der Sichtbarkeit der Trennflächen und (iii) die Beschickung muss auf weniger als die Öffnungsgröße der Konzentratöffnungen gesiebt werden, um ein Verstopfen zu verhindern.

Das MGS ist ein Gerät zur Abscheidung von Partikeln im Feingrößenbereich. Der MGS eignet sich für die Behandlung von Feinanteilen mit einer maximalen Korngröße von etwa 0,5 mm. Das Prinzip von MGS kann visualisiert werden, indem die horizontale Oberfläche eines herkömmlichen Rütteltisches in eine Trommel gerollt und diese entlang der horizontalen Achse gedreht wird. Dadurch wird eine verstärkte Gravitationskraft, die um ein Vielfaches höher als die normale ist, auf das über die Oberfläche fließende Mineralpartikel ausgeübt. Dies führt zu einer Verbesserung der Behandlung von feinen Partikeln im Vergleich zu herkömmlichen Separatoren wie Schütteltischen.

Wie oben erwähnt, kombiniert der MGS die Zentrifugalbewegung einer abgewinkelten rotierenden Trommel mit der oszillierenden Bewegung eines Rütteltisches, um eine verbesserte Schwerkraftabscheidung zu erzielen, die besonders für feine Partikel geeignet ist. Das Prinzip der Separation im MGS beruht auf den oben genannten Kräften, die auf Partikel in einem zugeführten Slurrystrom wirken und auf der Innenseite der Trommeloberfläche verteilt werden. Mit Hilfe von Abstreifern und Waschwasser wandern die Partikel mit höherem spezifischem Gewicht die Trommel hinauf, um über die obere Trommellippe ausgetragen zu werden, während die Partikel mit niedrigerem spezifischem Gewicht in die entgegengesetzte Richtung fließen und über die untere Trommellippe ausgetragen werden.

Die Variablen umfassen (i) Trommelrotationsgeschwindigkeit oder Spin (erhöhter Spin erhöht die auf die Partikel ausgeübte zentrifugale Schwerkraft, wodurch es für die Partikel schwieriger wird, sich die Trommel hinaufzubewegen, was zu einer geringeren Gewichtsaufnahme und einem saubereren Konzentrat führt), (ii) Länge und Frequenz des Trommelhubs (erhöhte Länge und Frequenz innerhalb gewisser Grenzen neigen dazu, die Kräfte zu erhöhen, die die Partikel die Trommel hinaufbewegen, was zu einer größeren Gewichtsaufnahme und einer geringeren Konzentratqualität führt), (iii) Trommelwaschwasser erhöht die Waschleistung der Aufschlämmungspartikel, wenn sie versuchen, sich in der Trommel nach oben zu bewegen, wodurch ein saubereres Konzentrat erzeugt wird, und (iv) Neigungswinkel der Trommel (erhöhte Neigung erzeugt ein saubereres Konzentrat). Die Vorteile sind (i) eine sehr selektive Trennung mit feinkörnigen Partikeln (typischerweise -75 Mikrometer bis +10 Mikrometer) und (ii) hohe Aufwertungsverhältnisse (typischerweise 20:1). Die Nachteile sind (i) geringe Kapazität für Fläche und Raum, obwohl jetzt Ausrüstungen mit größerer Kapazität (und physisch größer) verfügbar sind, (ii) mechanisch ziemlich komplex und teuer, (iii) im Allgemeinen geschlossen, so dass Trennflächen nicht sichtbar sind, (iv ) erfordert eine angemessene Aufmerksamkeit des Bedieners und (v ) ist nicht für die Behandlung von grobem Material geeignet (Futter muss gesiebt werden).

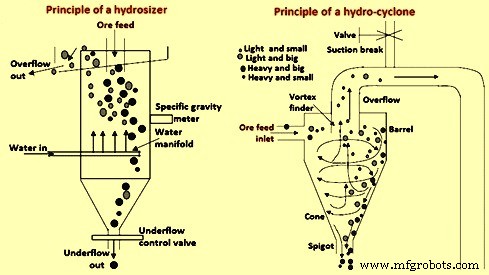

Schwerkraft-/Größenabscheider

Die folgenden zwei Beispiele für Separatoren, nämlich (i) Hydrosizer und (ii) Hydrozyklon), werden angegeben. Ihre Prinzipien sind in Abb. 6 dargestellt. Sie stellen eher Klassiergeräte als Schwerkraftabscheider dar. Aufgrund ihrer Beschaffenheit kombinieren sie jedoch bei ihrer Trennung auch das spezifische Gewicht der Partikel mit der Partikelgröße.

Abb. 6 Prinzip eines Hydrosizers und eines Hydrozyklons

Der Hydrosizer ist eine Weiterentwicklung der Teeter Column-Klassierer, die das Prinzip der Partikelabscheidung nutzen, um eine Trennung zwischen feinen/leichten Partikeln und groben/schweren Partikeln in einer Umgebung mit aufsteigendem Wasserfluss in einem Tank zu erreichen, der durch Injektionswasser durch einen Verteiler erzeugt wird etwa zwei Drittel des Weges den Tank hinunter. Dies erzeugt einen Überlauf des ersteren und einen Unterlauf des letzteren. Ein Partikel mit ausreichendem Gewicht setzt sich aufgrund seines spezifischen Gewichts und seiner Größe schneller in einer Flüssigkeit ab als ein Partikel mit geringerem spezifischem Gewicht und geringerer Größe. Bei aufsteigendem Fluidstrom übersteigt die Aufstromgeschwindigkeit ab einem bestimmten Volumenstrom die Sinkgeschwindigkeit der leichteren/kleineren Partikel, nicht aber die der schwereren/gröberen Partikel und es findet eine Trennung statt.

Die Variablen sind (i) Injektionswasserdurchfluss (eine Erhöhung der Wasserdurchflussrate erhöht das Gewicht der Partikel und das spezifische Gewicht/die Größe der Partikel, die überlaufen), (ii) Säulendichte (Erhöhung des spezifischen Gewichts der in der Säule enthaltenen Aufschlämmung dazwischen der Injektionswasserverteiler und das Überlaufwehr erhöhen das Überlaufgewicht), (iii) Unterlaufabfluss (eine Erhöhung des Unterlaufabflussvolumens verringert die Feststoffdichte der Säule und tendiert dazu, den Aufwärtsfluss zu verringern, wodurch das spezifische Gewicht/die Größe von verringert wird die Überlauf-Feststoffe) und (iv) Massenflussrate der Beschickung (erhöhte Beschickungsrate über ein optimales Niveau reduziert die Schärfe der Trennung). Die Vorteile sind (i) eine präzise automatische Steuerung der Trennung basierend auf einer Messung des spezifischen Gewichts des Kolonnenkopfs in einem Regelkreis mit dem Unterlaufventil, (ii) die Möglichkeit, beide Produkte zu beobachten und bei Bedarf einfache Anpassungen des Regelmechanismus vorzunehmen, (iii ) keine beweglichen Teile und (iv) kann nass oder trocken gefüttert werden. Die Nachteile sind (i) erfordert eine spezielle Injektionswasserpumpe, die eine saubere, konstante, aber einstellbare Versorgung liefern kann, (ii) hoher Wasserbedarf, (iii) hohes Volumen für die erforderliche Kapazität und (iv) benötigt eine konstante Zufuhrrate. P>

Hydrozyklone erzeugen eine Trennung zwischen groben Partikeln mit hohem spezifischem Gewicht und feinen Partikeln mit niedrigem spezifischem Gewicht basierend auf ihrer Geometrie und der Zentrifugalbewegung der Strömung in ihnen, die entsprechend auf die Partikel einwirkt. Wenn Gülle unter Druck tangential in den rohrförmigen Körper eines Zyklons eingeleitet wird, tendiert die Zentrifugalkraft dazu, die schwereren Teilchen bevorzugt nach außen zu schleudern gegenüber den leichteren. Die äußeren Partikel bewegen sich dann unter Druck den Kegel hinunter und werden aus dem Unterlaufstutzen herausgedrückt, während die leichteren Partikel (und Wasser) im Inneren des Wirbels in den Vortex-Finder aufsteigen und als Überlauf austreten.

Die Variablen sind (i) Zufuhrdruck (dies ist die treibende Kraft hinter der Trennung, je höher der Druck, desto feiner die erzielte Größentrennung), (ii) Wirbelsucherdurchmesser (je größer der Durchmesser, desto größer der Überlauf und je niedriger der Druck, desto gröber die Trennung), (iii) Zapfendurchmesser (je größer der Durchmesser, desto größer der Durchfluss, so dass der Unterlauf feiner oder feuchter wird), variable Zapfen können verwendet werden, (iv) Absaugen (ggf der Überlauf wird im Verhältnis zum Unterlauf niedriger abgelassen, es tritt ein Siphoneffekt auf, der zu einem erhöhten Feststoff- und Überlaufstrom führt, der durch Einführen einer Vakuumunterbrechung überwunden wird), (v) Beschickungsdichte (wenn die Dichte zu hoch ist:typischerweise über 35 % Feststoffe, dann erfolgt die Trennung betroffen), (vi) Winkel und Länge des Konusabschnitts (größere Länge und flacherer Winkel verringern die Schnittgröße) und (vii) Zylinderdurchmesser (je größer der Durchmesser, desto größer die Kapazität, desto niedriger der Druck und desto gröber die Schnittgröße). Die Vorteile sind (i) hohe Kapazität für das erforderliche Volumen und die erforderliche Bodenfläche, (ii) keine beweglichen Teile und (iii) begrenzte Aufmerksamkeit des Bedieners. Die Nachteile sind (i) nicht leicht an sich ändernde Futter- und Produktanforderungen anpassbar und (ii) müssen unter Druck und mit einer konstanten Rate gefüttert werden.

Herstellungsprozess