Extrusionsprozess:Arbeitsweise, Typen, Anwendung, Vor- und Nachteile

Heute erfahren wir mehr über Extrusionsverfahren, Arbeitsweise, Typen, Anwendung, Vor- und Nachteile. Extrusion ist ein Metallumformverfahren bei dem Metall oder Werkstück gezwungen wird, durch eine Matrize zu fließen, um seinen Querschnitt zu verringern oder es in die gewünschte Form umzuwandeln. Dieses Verfahren wird in großem Umfang bei der Herstellung von Rohren und Stahlstäben eingesetzt. Die zum Extrudieren des Werkstücks verwendete Kraft ist kompressiver Natur. Dieser Prozess ähnelt dem Ziehprozess, außer dass beim Ziehprozess Zugspannung verwendet wird, um das Metallwerkstück zu dehnen. Die Druckkraft ermöglicht eine große Verformung im Vergleich zum Ziehen in einem Durchgang. Die am häufigsten extrudierten Materialien sind Kunststoff und Aluminium.

Extrusionsprozess:

Arbeitsprinzip:

Die Extrusion ist ein einfaches Druckumformverfahren. Bei diesem Verfahren wird ein Kolben oder Plunger verwendet, um eine Druckkraft auf das Werkstück auszuüben. Diese Prozesse können wie folgt zusammengefasst werden.

- Der erste Knüppel oder Barren (Metallwerkstück in Standardgröße) wird hergestellt.

- Dieser Knüppel wird beim Heißstrangpressen erhitzt oder bleibt bei Raumtemperatur und wird in eine Strangpresse gegeben (Strangpresse ist wie eine Kolbenzylindervorrichtung, bei der Metall in einen Zylinder gegeben und von einem Kolben gedrückt wird. Der obere Teil des Zylinders ist mit einer Matrize ausgestattet).

- Nun wird durch einen in die Presse eingesetzten Stempel eine Druckkraft auf dieses Teil ausgeübt, die den Knüppel in Richtung Matrize drückt.

- Die Matrize ist eine kleine Öffnung mit dem erforderlichen Querschnitt. Diese hohe Druckkraft ermöglicht es dem Arbeitsmetall, durch die Matrize zu fließen und sich in die gewünschte Form umzuwandeln.

- Jetzt wird das extrudierte Teil aus der Presse entfernt und für bessere mechanische Eigenschaften wärmebehandelt.

Arten der Extrusion:

Der Extrusionsprozess kann in die folgenden Typen eingeteilt werden.

Entsprechend der Fließrichtung des Metalls

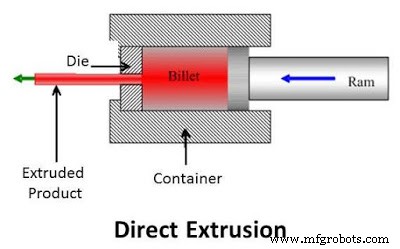

Direktextrusion:Bei dieser Art von Extrusionsverfahren wird das Metall gezwungen, in Vorschubrichtung des Stempels zu fließen. Der Stempel bewegt sich während der Extrusion auf die Matrize zu. Dieser Vorgang erforderte aufgrund der höheren Reibung zwischen Knüppel und Behälter eine höhere Kraft.

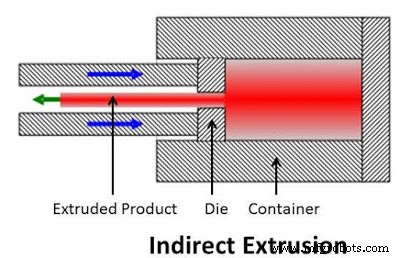

Indirekte Extrusion:

Bei diesem Vorgang fließt Metall in die entgegengesetzte Richtung der Kolbenbewegung. Die Matrize ist auf der gegenüberliegenden Seite der Stempelbewegung angebracht. Dabei lässt man das Metall durch den Ringraum zwischen Stempel und Behälter fließen.

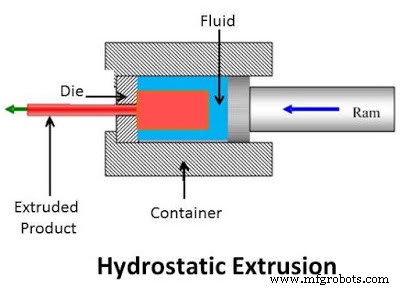

Hydrostatische Extrusion:

Bei diesem Prozess wird Flüssigkeit verwendet, um Druck auf den Knüppel auszuüben. Bei diesem Vorgang wird die Reibung eliminiert, da der Knüppel weder Kontakt mit Zylinderwand noch mit Kolben hat. Zwischen Knüppel und Kolben befindet sich eine Flüssigkeit. Der Kolben übt eine Kraft auf die Flüssigkeit aus, die weiter auf den Knüppel wirkt. Normalerweise werden Pflanzenöle als Fluid verwendet. Dieser Prozess wird durch Leckageprobleme und unkontrollierte Extrusionsgeschwindigkeit erreicht.

Je nach Arbeitstemperatur

Heißextrusion:

Wenn der Extrusionsprozess oberhalb der Rekristallisationstemperatur stattfindet, die etwa 50–60 % seiner Schmelztemperatur beträgt, ist der Prozess als Heißextrusion bekannt.

- Geringer Kraftaufwand im Vergleich zur Kaltumformung.

- Einfach in heißer Form zu arbeiten.

- Das Produkt ist frei von Fleckenhärtung.

- Geringe Oberflächenbeschaffenheit aufgrund von Zunderbildung am extrudierten Teil.

- Werkzeugverschleiß erhöhen.

- Hoher Wartungsaufwand.

Kaltextrusion:

Findet der Extrusionsprozess unterhalb der Kristallisationstemperatur oder Raumtemperatur statt, spricht man von Kaltextrusion. Beispiele für diesen Prozess sind Aluminiumdosen, -zylinder, -tuben usw.

- Hohe mechanische Eigenschaften.

- Hohe Oberflächenbeschaffenheit

- Keine Oxidation an der Metalloberfläche.

- Hohe Kraft erforderlich.

- Das Produkt wird durch Kaltverfestigung hergestellt.

Anwendung:

- Extrusion wird häufig bei der Herstellung von Rohren und Hohlrohren eingesetzt.

- Aluminium-Strangpressen werden in vielen Branchen für Strukturarbeiten verwendet.

- Dieses Verfahren wird zur Herstellung von Rahmen, Türen, Fenstern usw. in der Automobilindustrie verwendet.

- Extrusion wird häufig zur Herstellung von Kunststoffobjekten verwendet.

Vor- und Nachteile:

Vorteile:

- Hohes Extrusionsverhältnis (Es ist das Verhältnis der Querschnittsfläche des Knüppels zur Querschnittsfläche des extrudierten Teils).

- Es kann leicht komplexe Querschnitte erstellen.

- Diese Bearbeitung kann sowohl mit spröden als auch mit duktilen Materialien durchgeführt werden.

- Hohe mechanische Eigenschaften können durch Kaltfließpressen erreicht werden.

Nachteile:

- Hohe Anfangs- oder Einrichtungskosten.

- Hohe Druckkraft erforderlich.

Heute haben wir uns über Extrusionsverfahren, Arbeitsweise, Typen, Anwendung, Vor- und Nachteile informiert. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Abonnieren Sie unsere Website für weitere interessante Artikel. Danke fürs Lesen.

Herstellungsprozess

- Extrusionsprozess:Definition, Arbeitsprinzip, Typen, Anwendungen, Vor- und Nachteile [Notizen mit PDF]

- Was ist Extrusion? - Arbeitsweise, Typen und Anwendung

- Nicht-traditioneller Bearbeitungsprozess:Anforderungen, Typen, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektroschlackeschweißen:Prinzip, Arbeitsweise, Anwendung, Vor- und Nachteile

- Plasmalichtbogenschweißen:Prinzip, Arbeitsweise, Ausrüstung, Typen, Anwendung, Vor- und Nachteile

- Festkörperschweißverfahren:Prinzip, Typen, Anwendung, Vor- und Nachteile

- Spritzgießmaschine:Aufbau, Arbeitsweise, Anwendung, Vor- und Nachteile