Ein Wettlauf gegen die Zeit

Wartung wird geschätzt, aber alternde Geräte setzen die Pflanzen unter Druck.

Wartungssysteme und -strategien gehen weiterhin langsam auf einen digitalen Prozess über, wobei immer mehr Technologien zur Bewertung des Maschinenzustands und zur Entwicklung von Reparatur- und Wartungsplänen eingesetzt werden. Aber es ist ein Wettlauf gegen die Zeit. Alternde Geräte sind der größte Einzelfaktor für ungeplante Ausfallzeiten, und Geräteausfälle stehen an zweiter Stelle.

Das sind die Schlussfolgerungen der 2019 Anlagentechnik Maintenance Report, eine jährliche Umfrage, die von Advanced Technology Services (ATS) gesponsert wird. Wartungsfachleute in der Prozess-, diskreten und hybriden Industrie antworteten auf die Umfrage und gaben ihre Ansichten darüber ab, wo sich ihre Betriebe heute befinden – und wohin sie gehen.

Mit freundlicher Genehmigung:CFE Media, ATS

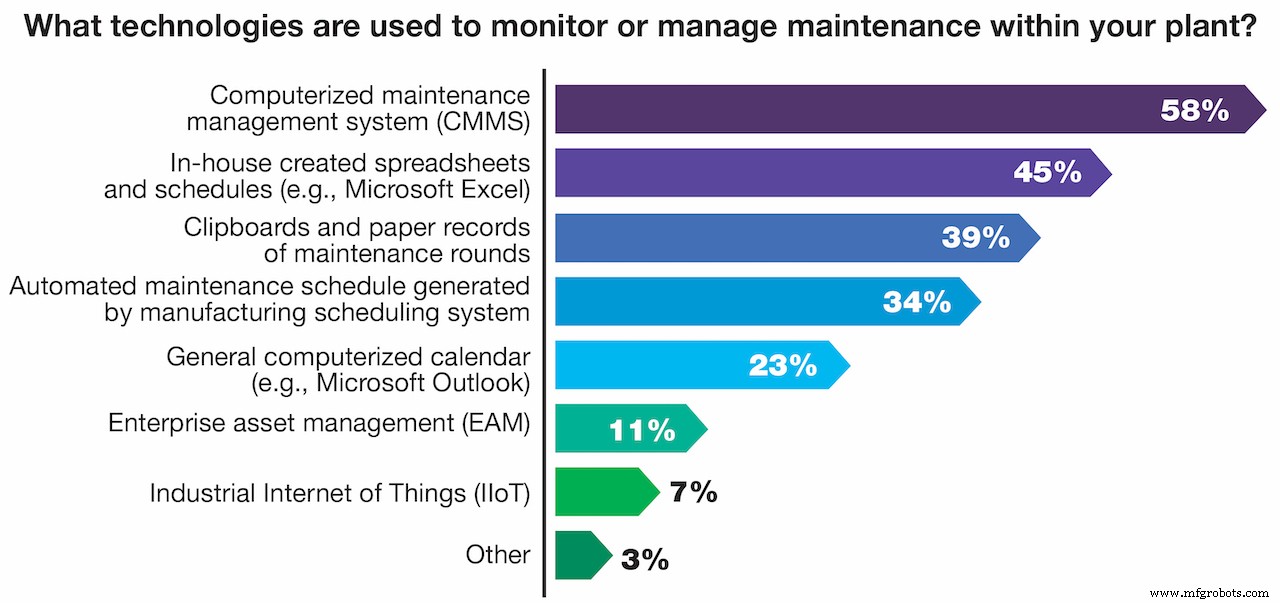

Wartungsmanager und Werksleiter wenden im Werksbereich eine Vielzahl von Strategien an, um einen sicheren und produktiven Betrieb aufrechtzuerhalten. Während die präventive Wartung nach wie vor die am häufigsten eingesetzte Strategie ist (78 % der Befragten nutzen sie in irgendeiner Weise), sprang der Einsatz eines computergestützten Wartungsmanagementsystems (CMMS) auf den zweiten Platz unter den Strategien und ersetzte sowohl die reaktive Wartung (Run-to-Failure) und vorausschauende Wartung. Mindestens 40 % der Befragten verwenden eine Kombination dieser Wartungsstrategien.

Jede Strategie hat ihre eigenen Vorzüge:

- Vorbeugende Wartung wird als Verringerung der Ausfallzeiten, Verbesserung der Sicherheit und des Energiemanagements sowie als flexiblere Strategie angesehen.

- Reaktive Wartung wird als kostengünstig und benutzerfreundlich angesehen

- Vorausschauende Wartung hat niedrigere Anschaffungskosten

- Ein CMMS verringert die Ausfallwahrscheinlichkeit bei gleichzeitiger Reduzierung der Ausfallzeiten und verbessert die Gesamtanlageneffektivität.

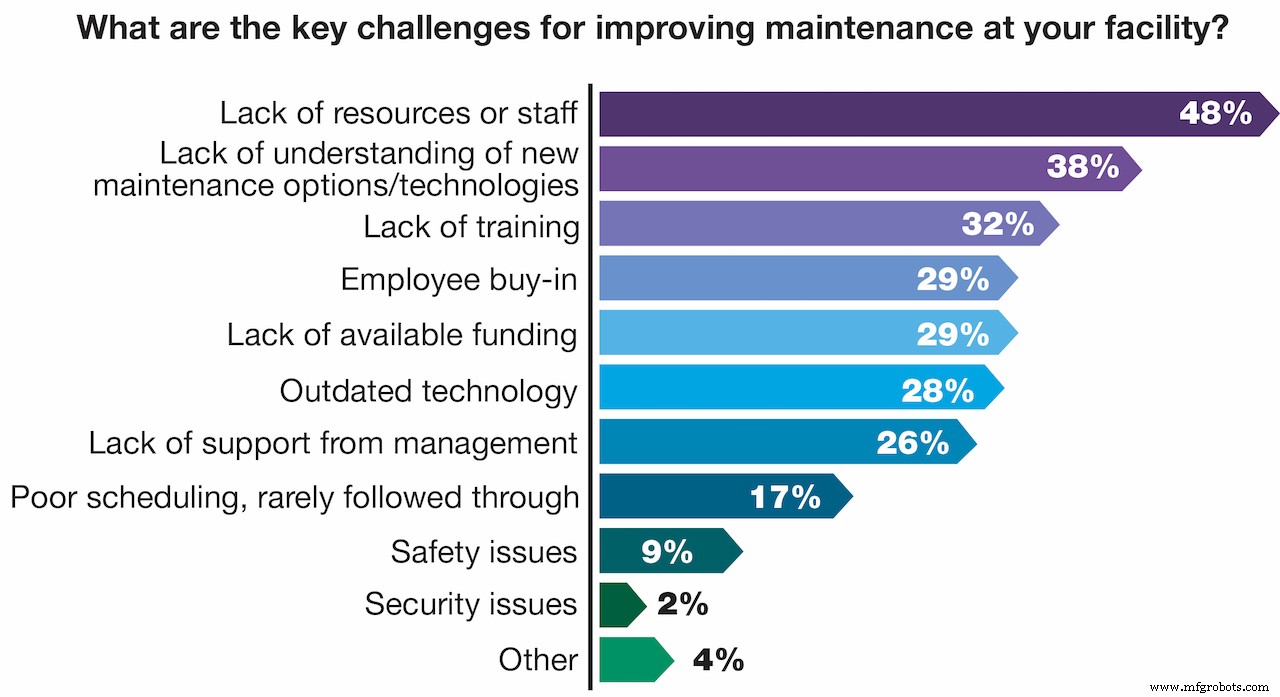

Auch wenn Technologie eine größere Rolle bei der Instandhaltung im Besonderen und der Fertigung im Allgemeinen spielt, gibt es noch viele Hindernisse für die Einführung. Die Umfrage ergab, dass 48 % der Wartungsmanager angeben, dass fehlende Ressourcen oder Personal sie davon abhalten, ihren Wartungserfolg zu verbessern, und 38 % geben an, dass sie kein Verständnis für neue Technologieoptionen haben. Andere Themen wie Schulung, Mitarbeitereinbindung, Instandhaltungsfinanzierung und mangelnde Unterstützung durch das Management wurden von mindestens 25 % der Befragten genannt.

Mit freundlicher Genehmigung:CFE Media, ATS

„Trotz einer günstigen Konjunktur verschieben viele Hersteller weiterhin Investitionen in neue Fabrikausrüstungen“, sagte Jeff Owens, CEO von ATS. Durch die Verlängerung der Nutzungsdauer von Altanlagen spielt die Wartung eine immer wichtigere Rolle für die Produktionseffizienz, wirkt sich aber auch auf Technologieintegratoren aus, die mit der Aufrüstung von Maschinen für das digitale Zeitalter beauftragt sind.

„All dies spricht für den Bedarf an geschulten Personen, die über die Fähigkeiten und das Verständnis verfügen, um die Effizienz in jeder Phase des Gerätelebenszyklus aufrechtzuerhalten oder zu steigern“, fügte Owens hinzu.

Ein weiterer bedeutender Trend ist die Auslagerung der Wartung an Drittanbieter. Im Durchschnitt werden etwa 20 % der Wartungsfunktionen ausgelagert, wobei der Mangel an vorhandenen Personalkenntnissen als Hauptgrund für die Auslagerung dieser Funktionen angeführt wird. Dieses Problem hat in den letzten drei Jahren der Instandhaltungsstudie weiter zugenommen:2017 machte es mehr als 40 % der Antworten aus, stieg 2019 jedoch auf mehr als 50 %.

Mit freundlicher Genehmigung:CFE Media, ATS

„Wir sehen weiterhin eine glänzende Zukunft für Techniker, Zuverlässigkeitsingenieure, Programmierer und Systemintegratoren, insbesondere für diejenigen, die die in der Fertigung üblichen Technologien und Stromversorgungssysteme verstehen“, sagte Owens. „Der Mangel an industriellen Qualifikationen und die nie endende Entwicklung der digitalen Technologie bieten jungen, wachstumsorientierten Arbeitnehmern enorme Möglichkeiten, die Fortschritte zu sehen, die eine Karriere in der Fertigung bietet.“

Die bei der Wartung eingesetzte Technologie ist vielfältig – und möglicherweise nicht einmal so technisch. Während CMMS und intern erstellte Tabellenkalkulationen und Zeitpläne die beiden am häufigsten verwendeten Systeme sind, werden Papier und Klemmbretter immer noch in 39 % der Werke der Befragten verwendet. Der Einsatz der hauseigenen Technologie ist im vergangenen Jahr von 55 % im Jahr 2018 auf 45 % im Jahr 2019 zurückgegangen.

Mit freundlicher Genehmigung:CFE Media, ATS

Unter den anderen Ergebnissen der Instandhaltungsstudie 2019:

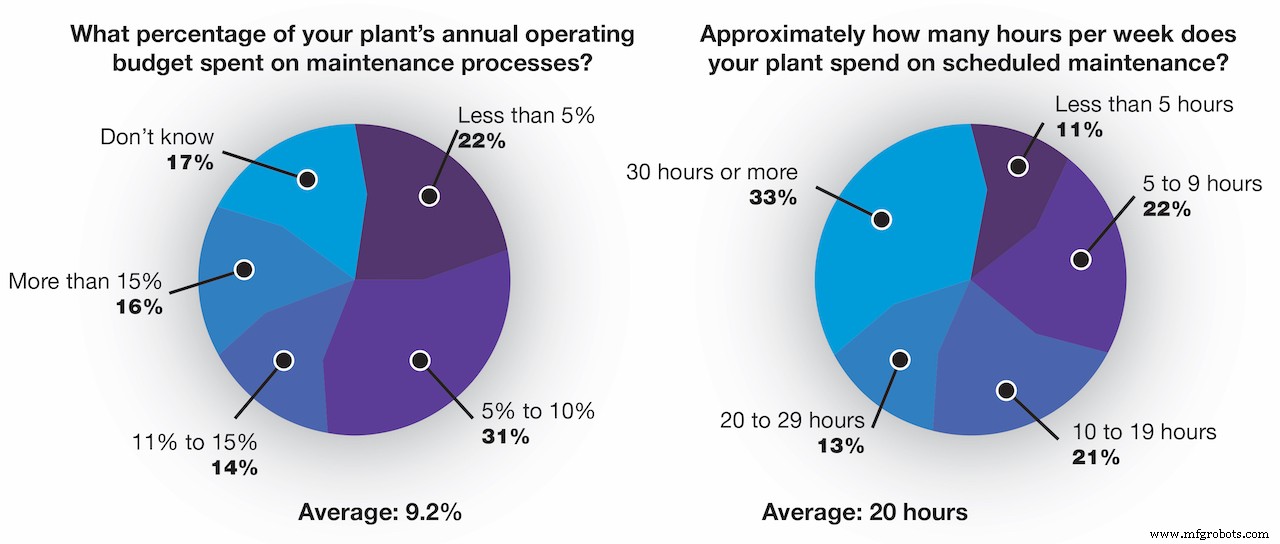

- Geplante Wartung: Die durchschnittliche Einrichtung verbringt jede Woche 20 Stunden mit planmäßigen Wartungsarbeiten, wobei 53 % bis zu 10 % ihrer jährlichen Betriebskosten für Instandhaltungsprozesse aufwenden und 30 % mehr als 10 % dieses Budgets für die Wartung aufwenden.

- Achtung Systeme: Rotierende Geräte (Motoren, Kraftübertragung usw.), Fluidsysteme (Luft, Hydraulik usw.) und Anlagenautomatisierungssysteme sind die drei Bereiche, in denen Einrichtungen die meiste Wartungsunterstützung leisten, gefolgt von internen elektrischen Verteilungssystemen und Materialtransportgeräten.

- Schulung: Wartungsteams werden hauptsächlich in mechanischen (73 %) und elektrischen Grundkenntnissen (72 %) sowie in Sicherheitsfragen (72 %) geschult. Andere Arten von Schulungen umfassen Schmierung und Motoren (55%), Getriebe und Lager (52%).

Unabhängig davon, ob die Wartung als Kostenstelle (59 % gaben an, dass die Ausgaben die Geräte am Laufen halten, während die Kosten verwaltet werden) oder als Profitcenter (34 % sagten, dass die Wartung der Anlage eine höhere Kapazität verleiht) angesehen wird, bleibt die Anlagenverfügbarkeit, Produktivität und Betriebsleistung von entscheidender Bedeutung.

Sehen Sie sich diese Infografik an, um mehr über Wartungstrends und Herausforderungen in der Fertigungsindustrie zu erfahren, oder kontaktieren Sie uns noch heute für ein persönliches Gespräch über den einzigartigen Wartungsbedarf Ihrer Anlage.

Gerätewartung und Reparatur

- Kleiner 3D-Bildsensor nutzt Time-of-Flight-Technologie

- Wartungskennzahlen sinnvoll:Mittlere Reparaturzeit

- 7 Möglichkeiten zur Reduzierung von Ausfallzeiten durch Aktualisierung Ihrer Wartungstechnologie

- Warum jetzt die Zeit für Wartungs- und Asset-Management-Software ist

- Fortschrittliche Halbleitertechnologie, ein Nanometer nach dem anderen

- Warum es an der Zeit ist, mobile Technologie im Transportwesen zu aktualisieren

- Was ist ein IMMP:Unterschiede und Vorteile gegenüber CMMS

- So erkennen Sie, wann die Kranbremsen gewartet werden müssen

- Kranwartung:Zeichen, dass es an der Zeit ist, Kranräder auszutauschen

- 6 Schritte zur Optimierung der Wartungspraktiken