12 Gedanken zur modernen Instandhaltung in der Öl- und Gasindustrie

Technologie ist ein bahnbrechender Faktor für Unternehmen, die mehr Wert aus ihrem Betrieb herausholen möchten. Die Instandhaltung ist in diesem Kampf um einen Wettbewerbsvorteil zu einem wichtigen Schlachtfeld geworden, insbesondere da Produktionsanlagen in Instandhaltungssoftware wie ein CMMS investieren, um die Effizienz zu steigern.

Letzte Woche haben wir im Rahmen der Digital Transformation in Oil and Gas Conference 2019 ein Webinar veranstaltet, in dem untersucht wurde, wie Unternehmen das Potenzial moderner Instandhaltung erschließen können. Sandy D’Souza (Director of Strategic Alliances) von Fiix und Stuart Fergusson (Solutions Engineering Lead) diskutierten, wie Wartungstechnologie zur Verbesserung der Anlagenleistung eingesetzt werden kann. Das Webinar konzentriert sich auf die Öl- und Gasindustrie, aber die Tipps können von jedem Wartungsteam leicht angewendet werden.

Wir haben 12 erste Gedanken zur Sitzung und weitere Möglichkeiten, das Thema moderne Instandhaltung zu erkunden, zusammengestellt.

Verbesserung der Anlagenleistung in der Öl- und Gasindustrie und darüber hinaus

1. Die übergeordneten Vorteile moderner Wartung

Das Webinar begann mit einer Diskussion darüber, warum Unternehmen in Wartungssoftware investieren. D’Souza hat es auf drei Hauptvorteile reduziert:Mehr Durchsatz, höhere Leistung und weniger Ausfallzeiten. Es ist nicht immer einfach, die Instandhaltung auf einer übergeordneten Ebene mit dem Erfolg eines Unternehmens zu verbinden, insbesondere wenn es um alltägliche Aufgaben geht. Ja, mit Wartungssoftware können Sie diese Routinearbeit viel einfacher machen, aber alles führt zu etwas, das jedem in Ihrem Unternehmen am Herzen liegt:Erhöhte und vorhersehbarere Produktion.

Technologie ist ein bahnbrechender Faktor für die heutigen Produktionsstätten, die mehr Wert aus ihrem Betrieb herausholen möchten. Die Instandhaltung ist in diesem Kampf um einen Wettbewerbsvorteil zu einem wichtigen Schlachtfeld geworden.

2. Der fehlende Link wurde gefunden

Industrie 4.0 wird oft mit vorausschauender Wartung in Verbindung gebracht, einer anspruchsvollen Strategie, die es umzusetzen gilt. Das liegt daran, dass für die vorausschauende Wartung eine Hauptkomponente erforderlich ist – Daten. Wartungsdaten gab es schon immer, aber es war fast unmöglich, sie richtig zu sammeln, zu teilen und zu analysieren. Jetzt ist die Öl- und Gasindustrie der Überwindung dieser Hindernisse einen großen Schritt näher gekommen, sagen D’Souza und Fergusson. Wartungssoftware erleichtert die Verbindung von Wartungs-, Produktions- und Geschäftssystemen. Es ist einfacher, Daten zwischen diesen Plattformen zu sammeln und zu teilen, was die vorausschauende Wartung zu einem viel erreichbareren Ziel macht.

3. „Exzellenz ist eine Gewohnheit, keine Tat.“

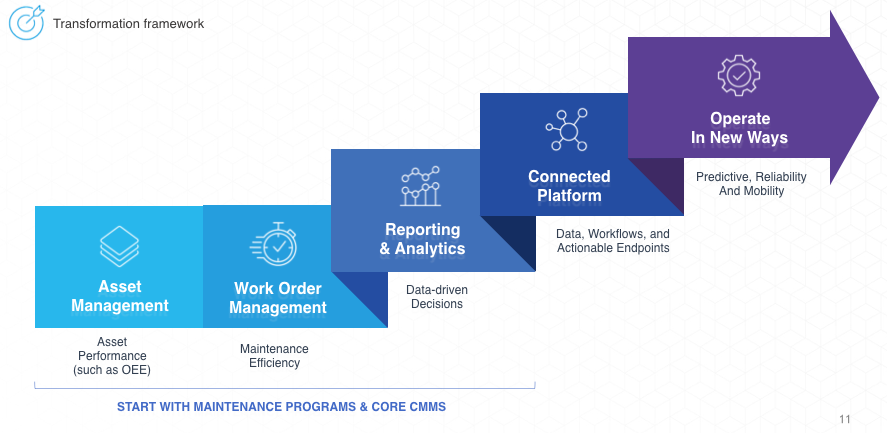

Die Modernisierung Ihres Instandhaltungsbetriebs ist kein einmaliges Projekt. Die digitale Transformation als Ziel statt als Reise zu betrachten, mag kurzfristig Vorteile bringen, aber Sie werden wahrscheinlich irgendwann mit denselben veralteten Systemen und Prozessen konfrontiert sein. Der Übergang von der papierbasierten, reaktiven Wartung zu einer vollständig automatisierten, vorausschauenden Wartung erfordert konsistente, inkrementelle Gewinne und ein langfristiges Engagement für Verbesserungen.

4. Das Beste und der Rest

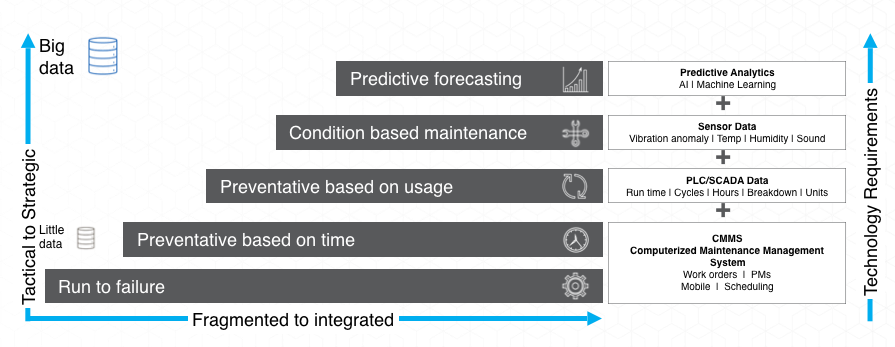

D’Souza und Fergusson erklärten, dass Wartungsteams in solche unterteilt werden können, die auf Run-to-Failure-Wartung angewiesen sind, und solche, die erstklassige vorbeugende Wartung praktizieren. Es gibt zwei Erkenntnisse daraus, wenn Sie ersteres sind. Erstens sind Sie nicht allein. Laut D’Souza und Fergusson fallen 50 % der Organisationen in diese Kategorie. Zweitens wird die Kluft zwischen den Besten und den anderen dank Wartungssoftware, die immer komplexere Aufgaben übernehmen kann, wie die Bereitstellung von Echtzeit-Asset-Daten von Sensoren, rapide kleiner.

5. Ein Traumteam für die Wartung

D’Souza und Fergusson hoben drei Hauptfaktoren eines erfolgreichen modernen Wartungsprogramms in der Öl- und Gasindustrie hervor:Daten, Software und Konnektivität. Organisationen, die auf reaktive Wartung angewiesen sind, haben begrenzte Daten, papierbasierte Prozesse und keine Verbindung zwischen Wartung und dem Rest der Organisation. Predictive Maintenance hingegen blüht auf, wenn Unternehmen Schlüsseldaten identifizieren, über Software zum Sammeln dieser Daten verfügen und Systeme verbinden, um die Daten auszutauschen und zu analysieren. Wenn Sie von reaktiver zu präventiver und schließlich vorausschauender Wartung wechseln, achten Sie auf diese drei Elemente.

6. wählerisch zu sein ist der Schlüssel zum modernen Wartungserfolg

Picky ist perfekt bei der Wahl eines CMMS, sagen D’Souza und Fergusson. Dies gilt insbesondere für die Nutzerakzeptanz und das Datentracking. Geben Sie sich nicht mit einem zu komplizierten Tool zufrieden, das Techniker nicht leicht erlernen können. Stellen Sie sicher, dass die Software einfach ist, damit sie konsistent und richtig verwendet wird. Es ist auch wichtig, ein CMMS zu erhalten, das sich in die anderen Geschäftssysteme Ihres Unternehmens integrieren lässt, damit Sie viele Daten sammeln und gleichzeitig sicherstellen können, dass sie genau sind.

7. Die gute Art des Scheiterns

Ihr Ziel sollte es nicht sein, die Wartung vom laufenden Betrieb bis zum Ausfall zu eliminieren, sondern die richtige Wartungsstrategie für jede Anlage abzustimmen, sagt D’Souza. Dies ist ein weiterer Grund, qualitativ hochwertige Daten zu sammeln, da sie Ihnen helfen, zu entscheiden, welche Wartungsstrategie für jedes Gerät geeignet ist, und diese Strategie dann auszuführen. Die Moral der Geschichte:Vermeiden Sie keine Ausfallzeiten, verwenden Sie einfach Daten, um die Art von Ausfallzeiten, die Sie in Ihrer Einrichtung akzeptieren, so intelligent wie möglich zu gestalten.

8. Verbinden der Punkte bei der Integration

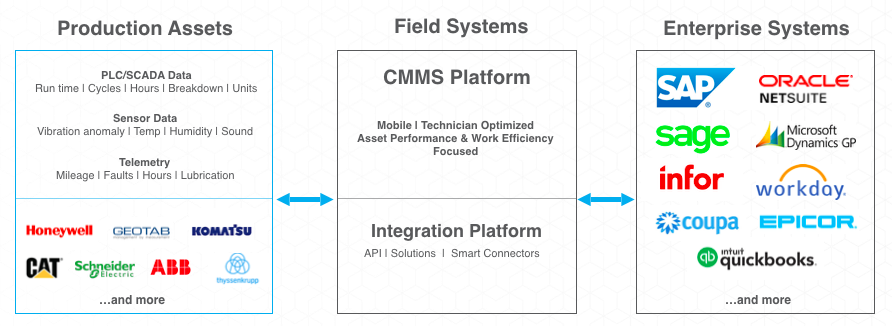

Wenn Sie sich noch nicht sicher sind, was CMMS-Integrationen und was sie für Ihr Wartungsteam bedeuten, haben D’Souza und Fergusson es so zusammengefasst:

Ein CMMS muss sich mit zwei Dingen verbinden:Produktionssystemen und Unternehmenssystemen. Produktionssysteme sind Ihre Maschinen und Datensammler, wie SPS oder SCADA. Unternehmenssysteme sind die andere Software, die Ihr Unternehmen verwendet, z. B. ein ERP. Integrationen sind die Brücken, die Ihr CMMS mit diesen Systemen verbinden. Sie geben Ihnen einen 360-Grad-Überblick über die Gerätenutzung und den Zustand und synchronisieren die Wartung mit dem Rest des Unternehmens.

9. Langsam und stetig gewinnt das Rennen

Der Sprung von der reaktiven Wartung zur vorausschauenden Wartung ist wie ein Sprung über den Grand Canyon – es ist einfach nicht möglich. Machen Sie stattdessen das Beste aus dem, was Sie bereits haben, sagt das Fiix-Team. Der erste Schritt besteht darin, zu analysieren, wo Sie sich heute befinden und welche Daten Sie gerade haben. Verwenden Sie dies als Grundlage, um mit der Verfolgung von Metriken zu beginnen und Prozesse so weit wie möglich zu digitalisieren. Sobald Sie ein strukturierteres Wartungsprogramm mit bereits Vorhandenem erstellt haben, beginnen Sie mit der Erstellung mittel- und langfristiger Pläne für die Modernisierung Ihres Wartungsbetriebs.

10. Beginnen Sie mit den Grundlagen

D’Souza schlug außerdem vor, die Weiterentwicklung Ihrer Wartungsstrategie an zwei grundlegenden Wartungskennzahlen zu verankern:Geplanter Wartungsprozentsatz und PM-Compliance. Sobald Sie wissen, wie viele Aufgaben geplant sind und wie gut Sie den Zeitplan einhalten, können Sie mit der Verbesserung beginnen und ein komplexeres vorbeugendes Wartungsprogramm erstellen.

11. In Zahlen liegt die Stärke

Fergusson und D’Souza wurden nach der idealen Anzahl von Personen gefragt, die Zugang zu einem CMMS haben sollten. Die Antwort ist, es hängt von Ihrem ultimativen Wartungsziel ab. Jeder, der mit diesem Ziel in Verbindung steht oder dafür verantwortlich ist, es zu erreichen, sollte Zugriff auf das System haben. „Es gibt kein magisches Verhältnis“, sagt Fergusson, „es geht darum, Ihr Ziel zu analysieren und wer daran gebunden ist.“

Nehmen wir an, Sie möchten Ausfallzeiten reduzieren. In diesem Szenario sollte jeder, der einen direkten Einfluss auf die Ausfallzeit hat, ein CMMS-Benutzer sein, von Technikern über Wartungsmanager, Produktionsleiter bis hin zu Lagerpersonal.

12. Eine Checkliste für die digitale Transformation

D’Souza und Fergusson beendeten das Webinar mit einer Checkliste, die Wartungsteams bei der digitalen Transformation beachten sollten:

- Starten Sie richtig :Geschäftsanforderungen prüfen, Stakeholder konsultieren und einen vertrauenswürdigen Partner auswählen

- Daten verwenden :Identifizieren Sie wichtige Quellen, bestimmen Sie KPIs und sammeln, bereinigen und handeln Sie Daten

- Änderungen verwalten :Geben Sie den Benutzern eine Stimme, halten Sie sie auf dem Laufenden und bieten Sie regelmäßige Schulungen an

- Sorgfältig implementieren :Erstellen Sie einen Plan, definieren Sie Rollen, geben Sie Daten ein und konzentrieren Sie sich auf die Akzeptanz

- Erweitern :Verbinden Sie sich mit Systemen, erstellen Sie Berichte, analysieren Sie die Arbeit und verbessern Sie Prozesse

Gerätewartung und Reparatur

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- Die Zukunft der Instandhaltung:Was die Zahlen über Instandhaltungstrends sagen

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Der Tod der Wartungsabteilung und was wir dagegen tun können

- Wie die 2010er Jahre die Wartungsbranche veränderten und Vorhersagen für die Zukunft

- Verwendung eines CMMS zur Verbesserung der Technikerproduktivität in der Öl- und Gasindustrie

- Wie man IoT in der Öl- und Gasindustrie anwendet

- Predictive Maintenance:eine 28-Milliarden-Dollar-Industrie im Entstehen

- Die Zukunft der Instandhaltung im Metall- und Bergbausektor

- Die Rolle der Datenanalyse für Asset Owner in der Öl- und Gasindustrie