Wie Wartungsteams den Produktionsrückgang optimal nutzen können

Es kann beunruhigend sein, wenn die Produktion in Ihrem Werk langsamer als üblich ist. Sie könnten sogar feststellen, dass Sie Dinge vermissen, von denen Sie nie dachten, dass Sie sie vermissen würden. Der Lärm. Die Hektik. Die Routine.

Aber Sie können auch Gelegenheiten finden. Wenn Sie mehr Zeit in Ihrem Zeitplan haben, mangelt es nicht an Projekten, die Sie beginnen können. Die Frage ist, wo soll man anfangen? Die folgenden Tipps können Inspiration und Orientierung bieten.

In unserem Ressourcencenter finden Sie Best Practices zu Führungsqualitäten in der Instandhaltung, Metriken und mehr

Lesen Sie mehr

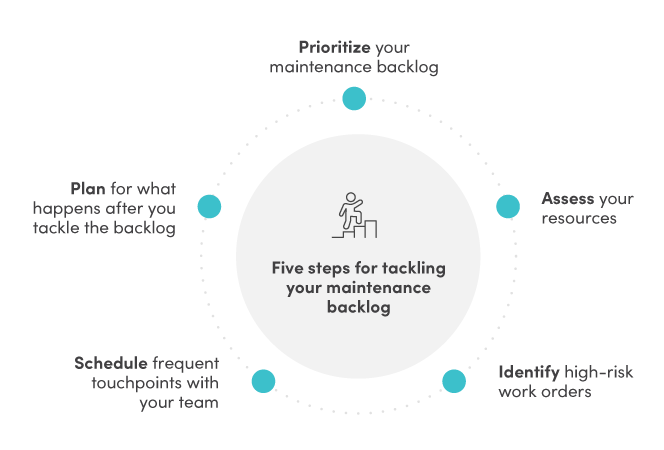

Tipps zum Reduzieren des Wartungsstaus

Ein bisschen Wartungsstau ist (meistens) eine gesunde Sache. Unabhängig davon können Sie sich darauf freuen, Ihre Liste der aufgeschobenen Arbeiten zu reduzieren. Wenn Sie einen Plan zur Bewältigung des Rückstands erstellen, können Sie Ihre To-Do-Liste mit chirurgischer Präzision auflösen und gleichzeitig sicher bleiben.

1. Priorisieren Sie Ihren Wartungsrückstand

Wenn Sie eine lange Liste mit Wartungsrückständen haben, ist es verlockend, eine Aufgabe auszuwählen und direkt loszulegen. Aber das Priorisieren von Aufgaben hilft Ihnen, eine größere Wirkung zu erzielen, und dies kann in nur drei Schritten erledigt werden:

- Identifizieren Sie herausragende Arbeit an kritischen Assets. Denken Sie an die Ausrüstung, die am wahrscheinlichsten zuerst benötigt wird, wenn die Produktion wieder ansteigt.

- Wählen Sie Arbeitsaufträge aus, die Sie seit einiger Zeit nicht mehr erledigt haben. Wenn eine PM zwei Wochen hintereinander verpasst wurde, ist es wahrscheinlicher, dass sie Aufmerksamkeit erfordert, als eine, die nur einmal verpasst wurde.

- Vergleichen Sie die Länge jedes Jobs und ob Aufgaben erledigt werden können, während die Maschine läuft. Nutzen Sie die zusätzliche Zeit für längere Aufträge oder solche, die eine Produktionsunterbrechung erfordern.

Priorisieren Sie Ihren Rückstand mit dieser praktischen Vorlage

2. Bewerten Sie Ihre Ressourcen

Ihre priorisierte Liste ist ein guter Anfang, aber es ist das, was Sie in einer idealen Welt tun würden, was selten die Realität ist.

Stuart Fergusson, Solutions Engineering Lead bei Fiix, schlägt vor, Ihr Team als nächsten Schritt zu bewerten und sich selbst ein paar Fragen zu stellen:

- Haben Sie noch Ihr komplettes Team? Wenn Sie weniger Techniker haben, können Sie Ihre Arbeit möglicherweise ändern.

- Welche Ausbildung hat das Personal? Die Fähigkeiten Ihrer Techniker werden Ihre Tätigkeit, die Reihenfolge und die Dauer der Ausführung verändern.

- Gibt es neue Gesundheits- und Sicherheitsmaßnahmen, die Techniker davon abhalten könnten, wie gewohnt zu arbeiten?

Nachdem Sie die Fähigkeiten Ihrer Mitarbeiter ermittelt haben, geht es um Ihre Teile und Verbrauchsmaterialien, sagt Stuart. Stellen Sie sicher, dass Sie alle benötigten Ersatzteile sowie andere Ressourcen wie Checklisten und PSA haben.

3. Identifizieren Sie Arbeitsaufträge mit hohem Risiko

Stuart erwähnt drei Arten von Jobs mit hohem Risiko, die in Ihrem Wartungsrückstand enthalten sein könnten:größere Umbauten, zeitaufwändige Projekte und Arbeit, die Ihr Team seit einiger Zeit (oder überhaupt) nicht erledigt hat.

Heben Sie diese Aufgaben hervor und erstellen Sie einen Plan, um das damit verbundene Risiko zu reduzieren. Dazu können zusätzliche Schulungen gehören, mehr Techniker und Arbeitsstunden für die Arbeit eingesetzt werden und sichergestellt werden, dass die richtige PSA verfügbar ist.

4. Planen Sie häufige Kontaktpunkte mit Ihrem Team

Jason Afara, ein Lösungsingenieur bei Fiix und ehemaliger Wartungsmanager, schlägt vor, in Teambesprechungen ein paar Standardfragen zu stellen, um Probleme (und Lösungen) an die Oberfläche zu bringen:

- Ist Ihr Team zufrieden mit den Jobs, die es bekommen hat?

- Haben sie alles, was sie brauchen, um die Arbeit zu erledigen?

- Was funktioniert und was nicht?

- Wie können neue Prozesse verbessert werden?

5. Planen Sie, was passiert, nachdem Sie den Rückstand angepackt haben

Was passiert, wenn Sie genug Zeit haben, um Ihre gesamte To-Do-Liste zu löschen? Erstellen Sie einen neuen. Hier sind ein paar Vorschläge zum Aufbau dieser neuen Liste mit freundlicher Genehmigung von Stuart:

- Führen Sie jetzt Ihre jährlich geplanten Stilllegungen kritischer Anlagen durch. Überprüfen, reinigen, warten, reparieren, überholen und testen Sie die Geräte gründlich.

- Überprüfen und kalibrieren Sie zustandsbasierte Sensoren, SPS, SCADA und andere Datensysteme.

- Überprüfen Sie alle Sicherheitsausrüstungen und stellen Sie sicher, dass sie zugänglich sind und funktionieren.

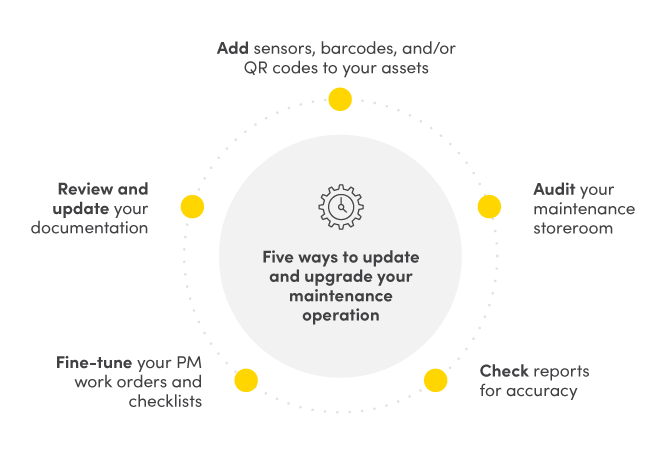

Aktualisierung und Upgrade Ihres Wartungsbetriebs

Wenn Sie in der Lage sind, den Alltag zu verlassen, ist es einfacher zu erkennen, was aktualisiert werden muss, wo Sie aufrüsten können und was Sie wirklich gut machen, damit Sie es weiterhin tun können.

1. Sensoren, Barcodes und/oder QR-Codes zu Ihren Assets hinzufügen

Wenn Sie planen, Schritte in Richtung einer zustandsorientierten Wartung und einer besseren Datenerfassung zu unternehmen, ist jetzt der richtige Zeitpunkt. Testen Sie zustandsbasierte Sensoren an Geräten, um zu sehen, was gemessen werden kann und wie die Informationen verwendet werden. Wenn Sie ein CMMS verwenden, verbringen Sie einige Zeit damit, Barcodes oder QR-Codes auf Assets zu platzieren und diese in Ihrer Software zu organisieren.

2. Auditieren Sie Ihren Wartungslagerraum

Jason empfiehlt, sich auf einige Schlüsselbereiche zu konzentrieren, die zur Verbesserung der Bestandsverwaltung beitragen können:

- Stellen Sie sicher, dass Ihre Zyklenzählungen korrekt sind

- Prüfen Sie den Zustand von Werkzeugen und Ersatzteilen

- Optimieren Sie Ihre Inventareinkaufsprozesse

- Reinigen und reorganisieren Sie Ihren Lagerraum und treffen Sie zusätzliche Sicherheitsmaßnahmen

- Organisieren Sie Notfall-Teilesätze

- Identifiziere Teile, die du nicht benötigst, damit du Käufe zurückhalten kannst

- Überprüfen Sie, ob Ihre Wartungsaufzeichnungen mit den Aufzeichnungen Ihrer Finanzabteilung übereinstimmen

3. Berichte auf Richtigkeit prüfen

Um ein Zitat von Jason aus unserem kürzlich erschienenen Artikel über den Aufbau eines vorausschauenden Wartungsprogramms zu leihen:„Wenn Sie schlechte Daten haben … ist es, als ob Ihnen der Wetterdienst sagt, dass es draußen sonnig ist, wenn es tatsächlich regnet.“ Wenn Sie Ihre Berichte noch einmal überprüfen, können Sie sicherstellen, dass die Zahlen der Wahrheit entsprechen und Ihre Entscheidungen richtig sind.

4. Optimieren Sie Ihre Arbeitsaufträge und Checklisten zur vorbeugenden Wartung

Nehmen Sie die Häufigkeit Ihrer PMs unter die Lupe. Sehen Sie sich die mittlere Zeit zwischen den Ausfallraten von Geräten an, um zu sehen, welche Assets mehr oder weniger Aufmerksamkeit benötigen. Sie können diese Gelegenheit sogar nutzen, um von zeitbasierten PMs zu durchsatzbasierten PMs oder zustandsbasierter Wartung umzusteigen.

Wenn Sie Checklisten für die vorbeugende Wartung überarbeiten, sprechen Sie mit den Technikern, um zu erfahren, was sie brauchen, um sicherer, effizienter und effektiver zu sein, sagt Jason. Müssen Checklisten detaillierter sein? Fehlen ihnen Informationen wie Diagramme oder eine Stückliste? Sind sie zu lang?

5. Überprüfen und aktualisieren Sie Ihre Dokumentation

Sprechen Sie mit Ihrem Team und finden Sie heraus, was geändert oder aktualisiert werden kann, um Richtlinien effektiver zu machen. Zu den Dokumenten, deren Überprüfung (und gegebenenfalls Aktualisierung) Stuart vorschlägt, gehören:

- Geräte-SOPs

- Gesundheits- und Sicherheitsverfahren (wie Lockout-Tagout und PSA-Richtlinien)

- Notfallverfahren.

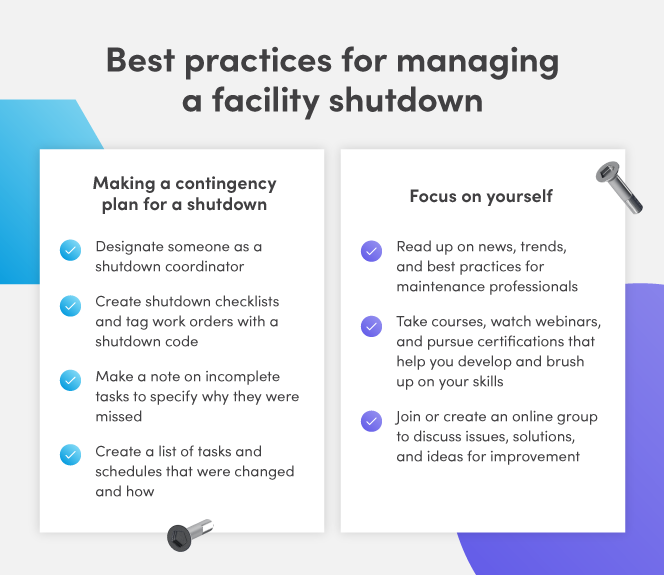

Erstellen eines Notfallplans für eine Abschaltung

Obwohl niemand daran denken möchte, ist es wichtig, einen Plan zum Abschalten von Geräten zu haben. Dies hilft Ihnen, ein Herunterfahren sicher und schnell abzuschließen. Ein solider Plan bereitet Sie auch auf einen qualitativ hochwertigen Neustart vor, wenn die Produktion wieder beginnt.

In einer kürzlich erschienenen zweiteiligen Webinar-Reihe haben wir einige Best Practices zum Herunterfahren und Neustarten von Geräten behandelt. Sehen Sie sich Teil eins zu Heißstopps und Teil zwei zu Kaltstarts an. Einige der in den Webinaren behandelten Tipps sind:

- Bestimmung einer Person zum Shutdown-Koordinator, die für die Verwaltung einer Shutdown-Funktion verantwortlich ist.

- Erstellen detaillierter Checklisten für das Herunterfahren, um sicherzustellen, dass Sie wichtige Aufgaben sicher erledigen. Verfolgen Sie diese Arbeitsaufträge, indem Sie sie mit einem speziellen Code versehen.

- Notizen Sie unvollständige PNs und SMs, damit Sie wissen, was verpasst wurde und warum. Verwenden Sie diese Informationen, um Assets mit einem höheren Ausfallrisiko zu identifizieren und die Arbeit vor einem möglichen Neustart zu priorisieren.

- Erstellen Sie eine Liste der Änderungen, damit Aufgaben und Zeitpläne angepasst werden können, sobald Sie wieder im Werk sind. Dies hilft Ihnen auch, die mit dem Shutdown verbundenen Kosten zu berechnen.

Hier erhalten Sie Ihre eigene Wartungs-Checkliste zum Verwalten einer Anlagenstilllegung

Konzentriere dich auf dich selbst

Wir haben viel über die Verbesserung Ihrer Einrichtung gesprochen, aber es ist auch wichtig, sich etwas Zeit zu nehmen, um auf sich selbst aufzupassen.

„Jeder geht anders mit Veränderungen und schwierigen Zeiten um“, sagt Jason. „Das Wichtigste, an das Sie sich erinnern sollten, ist, einen Schritt zurückzutreten und zuerst auf sich selbst aufzupassen.“

Stress, Burnout und Angst nehmen in Zeiten der Unsicherheit und des Wandels zu. Stellen Sie sicher, dass Sie körperlich und geistig gesund sind, um die Auswirkungen einiger dieser Gefühle zu reduzieren und Sie bei der Arbeit in Bestform zu halten.

Eine weitere Möglichkeit, sich auf Ihr Wohlbefinden zu konzentrieren, besteht darin, in die persönliche Entwicklung zu investieren. Es gibt viele Möglichkeiten, dies zu tun, aber hier sind einige unserer Favoriten:

- Lesen Sie Neuigkeiten, Trends und Best Practices für Wartungsprofis

- Nehmen Sie an Kursen teil, sehen Sie sich Webinare an und streben Sie Zertifizierungen an, die Ihnen helfen, Ihre Fähigkeiten zu entwickeln und aufzufrischen

- Schließen Sie sich einer Online-Gruppe an oder erstellen Sie eine, um Probleme, Lösungen und Verbesserungsideen zu diskutieren

Das Wichtigste zum Mitnehmen:Das hast du

Anlagenverzögerungen können eine große Veränderung sein und nicht immer eine gute. Wenn Sie dies lesen, haben Sie wahrscheinlich eine große, unerwartete Veränderung in Ihrem Tagesablauf durchgemacht, und das ist schwierig. Aber mit den richtigen Informationen, Prozessen und dem richtigen Team ausgestattet, verfügen Sie über die Tools, die Ihnen dabei helfen, diesen Wandel zu bewältigen und auf der anderen Seite neue Fähigkeiten und Erfahrungen zu sammeln.

Gerätewartung und Reparatur

- So nutzen Sie Ihre Daten optimal

- Der Tod der Wartungsabteilung und was wir dagegen tun können

- Best Practices für das Asset-Tracking:So holen Sie das Beste aus Ihren hart erarbeiteten Asset-Daten

- Wie Wartungsteams die häufigsten OSHA-Verstöße vermeiden können

- So rechtfertigen Sie die Kosten eines CMMS

- So nutzen Sie das IoT in der Gastronomie optimal

- Was die Fertigung von der Metall- und Bergbauindustrie lernen kann – Teil 3 – mit Axora

- Wie kann Predictive Analytics Wartungsteams in der Fertigung unterstützen?

- Wartung beim Herunterfahren und optimale Nutzung des Offline-Wechsels

- Was gehört zum Herstellungsprozess?