So maximieren Sie Schaftfräser mit hoher Balance

Die Hochgeschwindigkeitsbearbeitung findet in Maschinenwerkstätten auf der ganzen Welt aufgrund der nachgewiesenen Vorteile einer höheren Effizienz und Produktivität durch erhöhte Spindeldrehzahlen und Zeitspanvolumen immer größere Verbreitung. Bei solch hohen Spindeldrehzahlen können jedoch ansonsten vernachlässigbare Fehler und Unvollkommenheiten negative Auswirkungen wie verkürzte Standzeiten, schlechte Oberflächengüte und Verschleiß an der Maschine selbst verursachen. Viele dieser negativen Auswirkungen stammen von einer Erhöhung der gesamten Zentrifugalkräfte, die zu Vibrationen führen, die in der Industrie üblicherweise als Rattern bezeichnet werden. Ein wesentlicher Faktor für Vibrationen und einer der besser kontrollierbaren Faktoren ist die Unwucht des Werkzeugs.

Warum Gleichgewicht für die Bearbeitung entscheidend ist

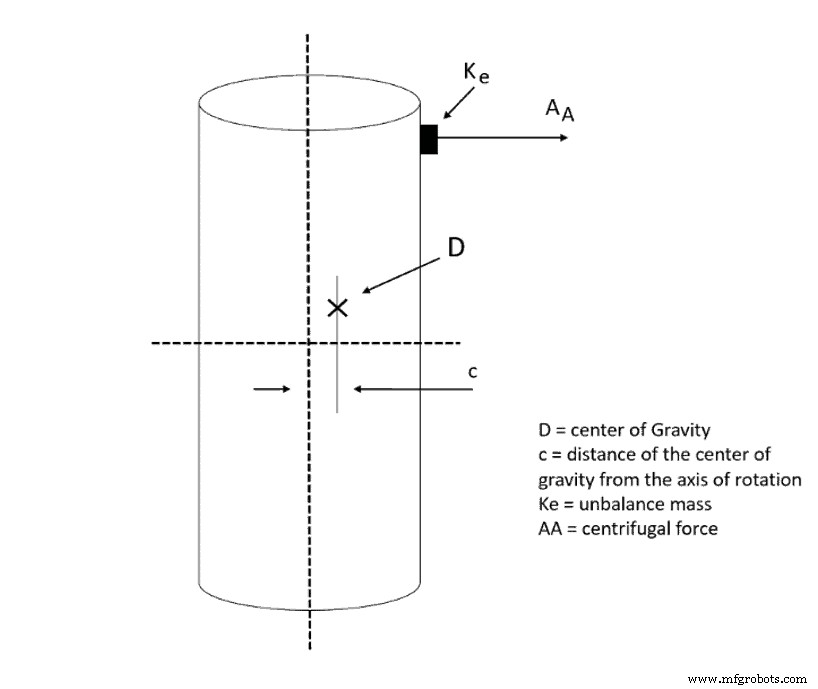

Unwucht ist das Ausmaß, in dem der Schwerpunkt des Werkzeugs von seiner Rotationsachse abweicht. Kleine Unwuchten können bei niedrigeren Drehzahlen nicht erkennbar sein, aber wenn die Zentrifugalkraft zunimmt, können kleine Abweichungen im Schwerpunkt des Werkzeugs erhebliche nachteilige Auswirkungen auf seine Leistung haben. Hochwucht-Schaftfräser werden häufig verwendet, um das Problem der Vibrationen bei erhöhten Spindeldrehzahlen zu lösen. Der Ausgleich wird verwendet, um die intrinsische unsymmetrische Verteilung der Masse zu kompensieren, was typischerweise durch das Entfernen der Masse einer berechneten Menge und Ausrichtung vervollständigt wird.

Bildquelle:Haimer; Grundlagen des Auswuchtens

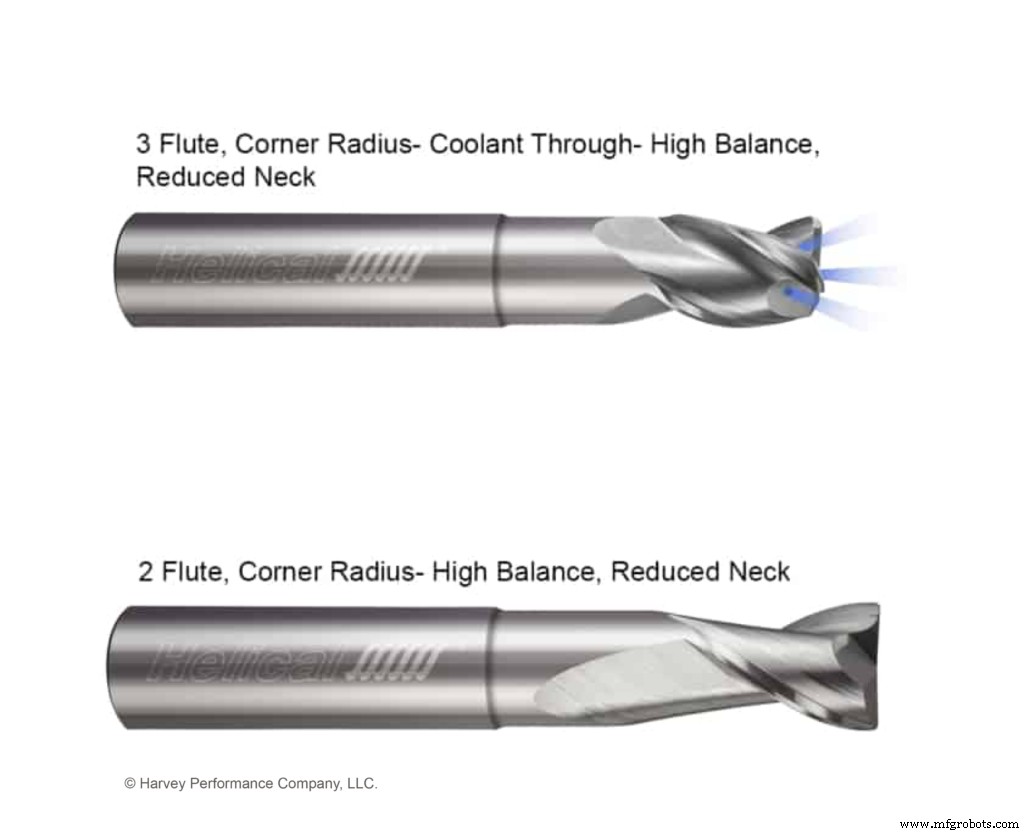

Helical Solutions bietet High-Balance-Schaftfräser sowohl mit 2 als auch mit 3 Schneiden (siehe Abbildung 2), Vierkant- und Eckenradius sowie Kühlmitteldurchgang bei den 3-schneidigen Werkzeugen an. Diese Schaftfräser sind nach dem Industriestandard G2,5 bei 33.000 U/min ausgewuchtet:G steht für den potenziellen Schaden durch Unwucht, der als „Auswuchtqualitätsgrad“ oder G ausgedrückt werden kann, und 2,5 ist die Schwinggeschwindigkeit in MM pro Sekunde. Diese Werkzeuge wurden speziell entwickelt, um die Leistung in hochausgeglichenen Bearbeitungszentren zu steigern, die für höhere Drehzahlen und Vorschübe geeignet sind. Mit hochwuchten Werkzeugen werden auch verbesserte Oberflächengüten aufgrund reduzierter Vibrationen während des Bearbeitungsprozesses erreicht. Darüber hinaus wurden diese Schaftfräser für die aktuelle High-End-Werkzeugaufnahme entwickelt und sind in verschiedenen Halslängen bei bestimmten Gesamtlängen erhältlich. Diese Dimensionskombinationen führen zu maximaler Steifigkeit und reduziertem Überstand, was eine optimale Leistung und die Fähigkeit ermöglicht, die Werkzeuge bis an ihre Grenzen zu bringen.

Hohe ausgewogene Werkzeugkostenvorteile

Maschinenbediener, die sich für High Balance Schaftfräser entscheiden, werden bestimmte Vorteile an der Spindel, aber auch in ihrem Geldbeutel sehen. Zu den Kostenvorteilen bei der Entscheidung für diese Art von Tool gehören:

- Längere Werkzeuglebensdauer

- Längere Lebensdauer der Spindel

- Reduzierte Maschinenstillstandszeit

Verwendung von Tap-Testern

Was Tap-Tester tun

Vibrationen sind der schlimmste Feind Ihrer Anwendungen, insbesondere bei erhöhten Drehzahlen und Vorschüben. Die Verwendung von Ressourcen wie einem Tap Tester kann dazu beitragen, Vibrationen zu verringern und es Ihnen ermöglichen, das Beste aus Ihren Schaftfräsern mit hoher Balance herauszuholen, indem Sie Vorhersagen zur Schnittleistung und Rattergrenzen erstellen.

Wie Tap-Tests funktionieren

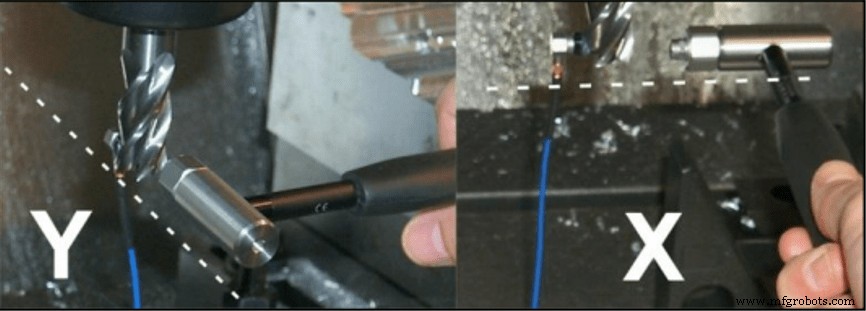

Bildquelle:Manufacturing Automation Laboratories Inc.

Tap Testing generiert Schnittleistungsvorhersagen und Rattergrenzen. Bei einem Klopftest wird die Werkzeugmaschinenstruktur „angeregt“ oder getestet, indem sie mit einem Impulshammer geschlagen wird. Beim Fräsen ist die Werkzeugmaschinenstruktur normalerweise in allen drei Richtungen flexibel:X, Y und Z, aber bei Fräsanwendungen, bei denen High Balance Tooling verwendet wird, wird die Flexibilität üblicherweise nur in zwei Ebenen berücksichtigt – der X- und der Y-Richtung. Durch Schlagen in X- und Y-Richtung mit dem Impulshammer regt der Aufprall die Struktur über einen bestimmten Frequenzbereich an, der von der Größe des Hammers, der Art des verwendeten Werkzeugs und der Struktur selbst abhängt. Die vom anfänglichen Schlag erzeugten Frequenzen werden genügend Informationen liefern, dass sowohl die Aufprallkraftmessung als auch die Verschiebungs-/Beschleunigungsmessermessung verfügbar sind. Die Kombination dieser beiden Messungen ergibt die Frequenzgangfunktion, die ein Diagramm der dynamischen Steifigkeit der Struktur in Frequenzen ist.

Nachdem die Informationen aus dem Tap-Test gesammelt wurden, verarbeitet er die Informationen zu nützlichen Schnittparametern für alle Spindeldrehzahlen wie Schnitttiefen, Drehzahlen und Vorschübe. Durch die Kenntnis der optimalen Laufparameter können Vibrationen minimiert und das Werkzeug voll ausgenutzt werden.

High Balanced Tooling zusammengefasst

Das Eindämmen von Vibrationen während des Bearbeitungsprozesses ist äußerst wichtig für den Bearbeitungserfolg. Da eine Ursache für Vibrationen die Werkzeugunwucht ist, führt die Verwendung eines ausgewuchteten Werkzeugs zu einer glatteren Arbeit, einem saubereren Endprodukt und einer längeren Lebensdauer sowohl des Werkzeugs als auch der Spindel. Maschinenbediener, die sich für High Balance Tooling entscheiden, können einen Tap Tester oder eine Methode zur Generierung der perfekten Laufparameter für Ihr Werkzeug und Ihre Maschinenkonfiguration verwenden, um sicherzustellen, dass die Bearbeitungsvibrationen so gering wie möglich sind.

CNC-Maschine

- um das Brechen von Schaftfräsern zu stoppen

- Wie wählt man CNC-Werkzeugmaschinen aus?

- Corner Engagement:So bearbeiten Sie Ecken

- Werkzeugsensor des Holz-CNC-Fräsers, wie benutzt man ihn?

- Wissen, wie man die Effizienz der CNC-Bearbeitung maximiert

- Die geheime Mechanik von Schaftfräsern mit hohem Vorschub

- Wie die Messung hoher Leistung die Werkzeugkosten senken kann

- Wie die Schaftfräser TuffCut XT von M.A. Ford Ihnen helfen, die Produktivität zu steigern

- So maximieren Sie die Rentabilität in der Hochpräzisionsbearbeitung

- So fügen Sie ein neues Tool hinzu