So verwenden Sie das Messen (Oberflächenabbildung) bei der Hochgeschwindigkeitsbearbeitung

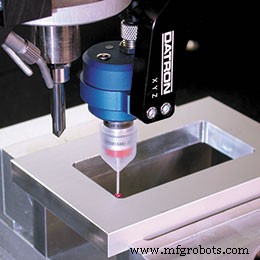

Das Messen ist eine der Funktionen, die auf DATRON Hochgeschwindigkeits-Fräsmaschinen verfügbar sind, die unseren deutschen Ingenieuren die größten Auszeichnungen einbringen. Aber viele Maschinisten mit traditionellem Hintergrund, die herkömmliche CNC-Geräte verwenden, sind sich nicht sicher, wie sie diese Funktion in ihren Anwendungen einsetzen sollen, und sind sich der ultimativen Vorteile von Oberflächenkartierung und 3D-Messung nicht bewusst. Eine CNC-Sonde ist ein Instrument, das die Oberfläche eines Materials durch Kontakt messen kann. Die Messungen können verwendet werden, um eine gleichmäßige Fräs- und Gravurtiefe zu gewährleisten.

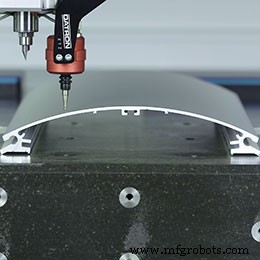

In einer perfekten Welt wären die Materialzuschnitte, die wir von Lieferanten erhalten, perfekt plan – eine Ausgangsbasis, die dazu beitragen würde, dass sich unsere fertigen Frästeile durch Gleichmäßigkeit auszeichnen. In Wirklichkeit ist dies einfach nicht der Fall. Beispielsweise können zwei Stücke aus 6061-Aluminium mit einem Durchmesser von ½ Zoll von einem einzelnen Anbieter in der tatsächlichen Tiefe voneinander abweichen. Es könnte sogar eine Tiefenvarianz von einem Ende des Rohlings zum anderen oder mehrere Spitzen und Täler über die gesamte Oberfläche des Blechs geben. Bei einigen Anwendungen kann eine Abweichung von Tausendstel oder Mikrometer für den Hersteller keinen Unterschied machen. Aber für viele Hersteller, die Teile für Luft- und Raumfahrt, Elektronik und Medizin herstellen, sind enge Toleranzen erforderlich, und Genauigkeit ist entscheidend für ihren Erfolg. Die Voraussetzung für die Oberflächenkartierung beim CNC-Fräsen ist also, dass ein Bearbeitungszentrum mit integriertem Messtaster Messungen in verschiedenen Abständen oder an verschiedenen Stellen (kundenspezifische Matrizen) über die Oberfläche des Materialrohlings hinweg durchführen, diese Daten in die Steuerungssoftware einspeisen und das Fräsprogramm anpassen kann entsprechend, um eine gleichmäßige Schnitttiefe unabhängig von der natürlichen Oberflächenvarianz des Rohlings beizubehalten. Dies geschieht alles dynamisch, bevor das Fräsen überhaupt beginnt, was dazu beiträgt, Ausschuss zu minimieren und die Einheitlichkeit der Teile zu erhalten. Aber nicht alle Teile sind flach und beginnen daher nicht mit einem flachen Werkstück wie Plattenmaterial. Diese Teile können mit abgerundeten Rohlingen wie Stangenmaterial beginnen. Bei der Herstellung von Schusswaffen müssen Waffenhersteller häufig abgerundete Teile wie Gewehrläufe aus Stahl oder gebogene Teile wie Gewehrgehäuse aus Metallen wie Stahl und Aluminium bearbeiten.

Ein Beispiel hierfür wäre das Gravieren von Seriennummern, ein Prozess, der von der ATF (Alcohol, Tabaco and Firearms) reguliert wird, da sie vorschreiben, dass Seriennummern in einer bestimmten Tiefe (derzeit 0,003 Zoll) eingraviert werden, um es ihnen zu erschweren zur Verwendung in kriminellen Aktivitäten abgezogen werden.

Zum Fräsen oder Gravieren auf abgerundeten Oberflächen wird ein Taster wie der Z-Correction Taster von DATRON und in vielen Fällen auch eine Drehachse benötigt. Um Rundmaterial zu bearbeiten oder runde Werkstücke zu gravieren, bietet die 4. Achse die nötige Flexibilität. Die 4. Achse integriert sich nahezu nahtlos in die CNC-Bearbeitungssteuerung. Die 4. Achse kann wahlweise die X- oder die Y-Achse ersetzen und dynamisch programmgesteuert umgeschaltet werden. Die 4. und 5. Achse bieten zusammen die nötige Flexibilität für die komplexesten Werkstücke. Die 5. Achse wird verwendet, um die 4. Achse unabhängig zu drehen, wobei jede Achse unabhängig und dynamisch durch das entsprechende Bearbeitungsprogramm gesteuert wird. Dadurch ist die Bearbeitung in einem Winkel an einem runden Teil leicht zu bewerkstelligen.

Aber es gibt noch mehr großartige Einsatzmöglichkeiten für einen integrierten CNC-Messtaster. Nehmen Sie zum Beispiel die Teileidentifikation oder den Teilestandort. Bei der Teileidentifikation misst der Messtaster, welcher Rohling eingerichtet wurde, damit er automatisch das entsprechende Fräsprogramm ausführen kann. Diese Strategie wird häufig von Herstellern verwendet, die eine Vielzahl ähnlicher, aber unterschiedlicher Teile produzieren müssen. Am Beispiel der Schusswaffenherstellung haben Handfeuerwaffen von 1911 oft ähnliche Größe und Form, sind aber in verschiedenen Kalibern erhältlich – von 9 mm, 45 mm usw. Also, wenn der Hersteller eine Fräsmaschine mit integrierter Sonde zur Teileidentifikation verwendet, sogar Wenn der Maschinenbediener das falsche Rohteil in die Maschine einlegt, kann die Maschine so programmiert werden, dass sie das für dieses bestimmte Teil geeignete Programm ausführt. Dadurch werden Verschwendung und in dieser stark regulierten Branche auch Kopfschmerzen vermieden.

In Bezug auf die Teilelokalisierung kann eine Maschine wie die DATRON M8Cube mit integrierter Sondierung und der 3D-Sondenverlängerung Merkmale prüfen, die für ein bestimmtes Teil einzigartig sind, um die genaue Position und Platzierung dieses Teils auf dem Bearbeitungstisch zu bestimmen. Dazu gehören das Finden von Mitten von Löchern und Vorsprüngen, das Finden von Kanten und das Vormessen von Rohlingen, bevor die Bearbeitung beginnt. Die 3D-Sondenverlängerung ermöglicht der Z-Korrektursonde, in drei Dimensionen zu funktionieren. Durch die intuitive Programmierung passen sich die Bearbeitungsprogramme dem jeweiligen Werkstück auf dem Bearbeitungsbett an. Materialabweichungen in X, Y und Z können dynamisch kompensiert werden, um die Qualität und Einheitlichkeit der Teile aufrechtzuerhalten. Zur weiteren Qualitätskontrolle können Werkstücke nach der Bearbeitung fast wie bei einer eingebauten KMG (Koordinatenmessmaschine) überprüft werden. Sagen Sie es nicht Ihren Konkurrenten, aber bestimmte Teile können sogar zum Zwecke des Reverse Engineering untersucht werden.

CNC-Maschine

- Wie verwende ich unsere Website?

- Wie wird die Härte von Schnellarbeitsstahl (HSS) beibehalten?

- Wie benutzt man eine Holzdrehmaschine für Anfänger?

- Verwendung von Oberflächen zur Bearbeitung komplexer Geometrien

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- So maximieren Sie die Rentabilität in der Hochpräzisionsbearbeitung

- Benötigen Sie eine VMC 5-Achsen-Maschine?

- Einführung in das horizontale Hochgeschwindigkeits-Bearbeitungszentrum

- Wie funktioniert eine Hochgeschwindigkeits-Präzisions-Längsteilanlage?

- Kleinteilbearbeitung