Mikrofaser-infundiertes Harz ermöglicht einstufigen Formprozess

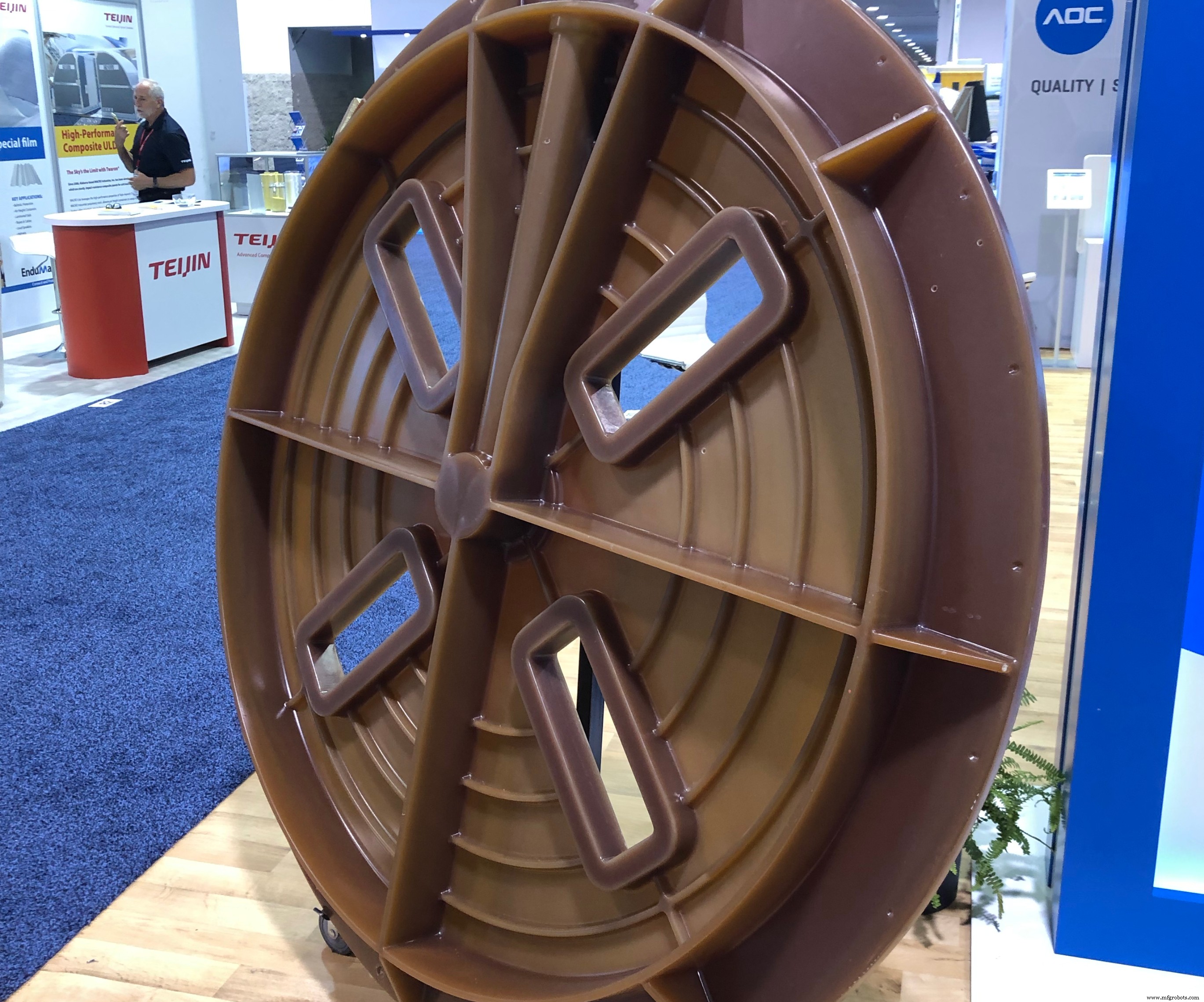

Der mit MIR-170 verstärkte flüssige Verbundwerkstoff von Spoke Materials wurde verwendet, um eine Basiskomponente für einen chemischen Verbundstofftank herzustellen, die nur 180 Pfund wog und ein mehr als 1.000 Pfund schweres Edelstahlteil ersetzte. CW Foto | Scott Francis

Spoke Materials Inc. (Indianapolis, Ind., USA), ein neues Harztechnologieunternehmen, hat eine Reihe von Form- und Gießharzen, Strukturklebstoffen sowie Pasten und Kitten erworben, die ursprünglich von Mirteq Inc. (Fort Wayne, Ind., USA) entwickelt wurden. . Spoke verbessert und bringt das fortschrittliche Verbundmaterial neu auf den Markt, um Alternativen zu traditionellen Methoden wie RTM, Handlaminierung und Infusion, die lange Fasern verwenden, anzubieten. Laut Joe Locke, CEO von Spoke Materials, kann die MIR-Produktlinie die Arbeits- und Rohstoffkosten senken und die Produktionszeit für viele detaillierte Teile verkürzen, da die Produkte keine zusätzliche Verstärkung oder teure Werkzeuge erfordern.

Der Ansatz von Spoke verwendet Vinylesterharze von AOC Aliancys (Collierville, Tennessee, USA), die mit dem patentierten Mikrofaser-Infusionsverfahren von Spoke's Materials modifiziert werden, um seine MIR-Produkte zu entwickeln. Die Technologie von Spoke behandelt zuerst Glasmikrofasern mit einem proprietären Verfahren und infundiert die Fasern dann in das Vinylesterharz, was die Festigkeit, Schlag- und Abriebfestigkeit, Leistung und Haltbarkeit in einem einstufigen/eingegossenen Formprozess erhöht.

„Diese Produkte sind kein ‚Ersatz‘ für lange Fasern, sondern mögliche Alternativen für detaillierte Anwendungen, eingegossene Merkmale oder dicke Querschnitte, bei denen viel Handarbeit oder mehrere Materialien im Herstellungsprozess anfallen würden“, erklärt Locke. „In einigen Fällen kann diese Alternative diese Prozesse ersetzen und die Kosten manchmal halbieren, in einigen Fällen bis zu 85 %.“

In den meisten Fällen ermöglicht der von MIR-Produkten ermöglichte Single-Pour-Ansatz auch, teure Werkzeuge durch Formen aus Polyurethan oder Glasfaser-Werkzeugplatten zu ersetzen, was weitere Kosteneinsparungen ermöglicht. Darüber hinaus härten die Produkte bei Raumtemperatur aus, lassen sich bearbeiten oder fräsen und sind chemikalien- und korrosionsbeständig.

Ein Beispiel für die Technologie von Spoke ist ein chemischer Tankboden aus Verbundwerkstoff, der als Ersatz für ein Edelstahlteil mit einem Gewicht von mehr als 1.000 Pfund entwickelt wurde. Laut Locke wiegt das neue MIR-basierte Teil nur 180 Pfund – 82 % leichter als das Original – und verkürzt die Produktionszeit von 4-5 Tagen auf nur noch Stunden. Darüber hinaus ist die Composite-Version korrosions- und chemikalienbeständig.

Der Tankboden wurde mit MIR-170 von Spoke Materials hergestellt, einem Material, das speziell für das Formen dicker Teile und Querschnittsanwendungen entwickelt wurde. Das Produkt mit geringer Exothermie ermöglicht es Verarbeitern, komplexe, detaillierte Teile mit einer Dicke von bis zu 3 Zoll zu entwickeln, wobei das Risiko von internen Rissen verringert wird.

„In diesen dicken Querschnitten kommt es oft zu Rissen und Haarrissen oder es härtet einfach nicht richtig“, sagt Locke. „MIR-170 verwendet die ControlCure-Technologie von Spoke, die es dem Teil ermöglicht, gleichmäßig zu härten.“

Das ursprüngliche Edelstahlteil war nicht nur kostspielig in der Herstellung, sondern auch teuer im Versand und erforderte schwere Maschinen, um sie zu installieren und zu warten. Die zusammengesetzte Version kann von einem oder zwei Arbeitern installiert werden. Außerdem kostet die Herstellung 90 % weniger.

Laut Locke ist die Tankkomponente ein Beispiel dafür, wie die Technologie von Spoke neue Anwendungen ermöglichen könnte. Für einen Kunden, der es gewohnt ist, chemische Tankteile aus Stahl zu bauen, eröffnet die Verbundlösung einen neuen Markt. Im Architekturbereich erweist sich das Material als hochwirksame Lösung zur Restaurierung von verfallenden Steinmerkmalen; Eine solche Sanierung mit herkömmlichen Methoden kann Wochen dauern und zu Bauverzögerungen und höheren Kosten führen. Mit der Lösung von Spoke kann das alte Teil entfernt und wieder zusammengebaut werden, um eine neue Form zu gießen und mit dem MIR-Material zu gießen.

Obwohl MIR-Materialien keine Universallösung sind, kann die Technologie in einer Reihe von Anwendungen kosten- und zeitsparend sein. Laut Locke liegt der Schlüssel zur Verwendung der Produkte von Spoke Materials im Verständnis der Material-Anwendungs-Übereinstimmung. „Wir versuchen immer, in das Frontend der Anwendung einzusteigen, bevor ein Kunde mit dem Formenbau beginnt“, sagt Locke. „Es ist wichtig zu verstehen, wofür es funktioniert, und diese Änderung im Voraus vorzunehmen.“

Faser

- Was Sie über den Blasenformprozess wissen müssen

- Ein Leitfaden zum Verständnis des Herstellungsprozesses von Verbundwerkstoffen

- Eine Einführung in den Harzinfusionsprozess

- Spritzgussverfahren

- Beste Kunststoff-Spritzgussmaterialien

- Die Herstellung erfolgt im Kunststoff-Spritzgussverfahren

- Hauptvorteile von Kunststoffspritzguss-Services

- Die Grundlagen der Kunststoffextrusion:Verfahren, Materialien, Anwendungen

- Glasspritzguss

- Gängige Kunststoff-Spritzgussmaterialien