Amorphe Silizium-Nanodrähte, die durch Glühen auf Siliziumoxid-Film gewachsen sind

Zusammenfassung

In diesem Artikel wurden amorphe Silizium-Nanodrähte (α-SiNWs) auf (100) Si-Substrat mit Siliziumoxidfilm durch den Cu-Katalysator-getriebenen Fest-Flüssig-Fest-Mechanismus (SLS) während des Temperprozesses (1080 °C für 30 min unter Ar .) synthetisiert /H2 Atmosphäre). Die Herstellung von Cu-Mustern in Mikrogröße entschied, ob α-SiNWs wachsen können oder nicht. Unterdessen kontrollierten diese Cu-Muster in Mikrogröße auch die Position und Dichte der Drähte. Während des Glühprozesses reagierte das Cu-Muster mit SiO2 Cu-Silizid zu bilden. Noch wichtiger ist, dass ein Diffusionskanal für Si-Atome geöffnet wurde, um α-SiNWs zu synthetisieren. Darüber hinaus wurde die Größe von α-SiNWs einfach durch die Temperzeit gesteuert. Die Drahtlänge wurde mit der Glühzeit erhöht. Der Durchmesser zeigte jedoch die gegenteilige Tendenz. Der spezifische Widerstand des Nanodrahts bei Raumtemperatur betrug etwa 2,1 × 10 3 . Ω·cm (84 nm Durchmesser und 21 μm Länge). Dieses einfache Herstellungsverfahren macht die Anwendung von α-SiNWs möglich.

Hintergrund

Unter den verschiedenen Klassen eindimensionaler Halbleiter-Nanostrukturen hat sich Silizium-Nanodraht (SiNW) in den Bereichen Elektronik, Photovoltaik, Solar, Photonik, Batterie und Sensor eine glänzende Zukunft gezeigt. [1,2,3,4,5,6] Das Herstellungsverfahren von SiNW umfasst Top-Down- und Bottom-Up-Ansätze. Tabelle 1 ist die Zusammenfassung verschiedener SiNW-Herstellungsverfahren. Der Top-Down-Ansatz wird normalerweise durch reaktives Ionenätzen (RIE) und metallkatalysiertes stromloses Ätzen von Silizium realisiert. Bei diesen Methoden wird die Nanodrahtstelle im Top-Down-Ansatz durch Nanofabrikationswerkzeuge wie Elektronenstrahllithographie, [7] Nanoimprint-Lithographie [8] oder nanoskalige Template wie PS-Kugel, [9] AAO-Maske [10] gesteuert. Nanofabrikationswerkzeuge kontrollieren die Lage, Größe, Ausrichtung und Anzahl der Drähte mit einem kostenintensiven und komplexen Herstellungsprozess. Templat in Nanogröße [9,10,11] ist die kostengünstige Methode, aber der Herstellungsprozess ist komplexer als die Methode des Nanofabrikationswerkzeugs für Templat, die während des gesamten Prozesses aufgebaut und entfernt werden sollte. Daher weist die templatfreie Methode für die Zukunft ein gutes Potenzial auf [12]. Ein anderer Top-Down-Ansatz verwendet die MEMS-Technik, um ortssteuerbare SiNWs herzustellen [13], wobei dieser Herstellungsprozess leicht SiNW-Sensorvorrichtungen herstellt. Die MEMS-Technik bringt jedoch einen komplexen Herstellungsprozess mit hohen Kosten mit sich.

Beim Bottom-up-Ansatz ist die chemische Gasphasenabscheidung (CVD) ein wichtiger Ansatz zur Synthese von SiNWs mit einem kostengünstigen und einfachen Herstellungsprozess. Und dieser Ansatz kann ohne weiteres SiNWs mit extrem kleinem Durchmesser und superlangem Durchmesser erzeugen (wie aufgezeichnet betrug der kleinste Durchmesser 1 nm und der längste Millimeter) [14,15,16]. SiNWs von guter Qualität werden bei dieser Methode immer durch den Dampf-Flüssig-Feststoff-Mechanismus (VLS) mit Hilfe von Au oder anderen Metallen synthetisiert [2]. Diese neuartigen Materialien sind jedoch in Reinräumen verboten, da sie die elektrischen und optischen Eigenschaften von Halbleitern beeinträchtigen.

Das katalysatorfreie Verfahren wird vorgeschlagen, um das Verschmutzungsproblem zu lösen, das durch neuartige Katalysatoren in einem Bottom-up-Ansatz verursacht wird. Die Methode des oxidunterstützten Wachstums (OAG) erfordert keinen Metallkatalysator [17]. Leider ist die Kompatibilität mit der auf Si basierenden Integrationstechnologie bei diesem Verfahren schlecht. Und Produkte werden immer leicht von anderen Restverunreinigungen beeinflusst [18]. Die kontinuierliche Laserablation von Si bei Raumtemperatur ist eine weitere Möglichkeit zur Synthese von SiNWs ohne die Verwendung von Metallkatalysatoren [19]. Trotzdem wird Hochvakuum benötigt. Selbst bei der einfachen SiO-Verdampfungstechnik ist eine gute Größensteuerbarkeit immer schwer zu realisieren. Darüber hinaus ist SiO-Pulver gesundheitsschädlich [20].

Neue Katalysatoren wie Aluminium und Kupfer werden erforscht, um SiNWs die Tür zur komplementären Metalloxid-Halbleitertechnologie (CMOS) zu öffnen [21]. Aluminium wird verwendet, um die tiefliegenden Verunreinigungen zu reduzieren; es kann auch ein Dotierungsmittel vom p-Typ sein, das einen flachen Akzeptor in Si erzeugt. Die hohe Oxidationsempfindlichkeit macht die Verwendung von Aluminium als Katalysatormethode jedoch unpraktisch. Kupfer ist ein guter Wärme- und Stromleiter und wird häufig in integrierten Schaltkreisen (ICs) und in der CMOS-Verarbeitung verwendet. Kupfer gilt daher als geeigneter Katalysator für das SiNW-Wachstum. Größe und Lage von Si-Drähten wurden durch den Kupferkatalysator in Kayes et al. arbeiten [22]. In den Arbeiten, in denen Kupfer als Katalysator zur Synthese von SiNWs verwendet wurde, wurde SiH4 , Si2 H6 , oder SiCl4 Gase wurden als Si-Vorläufer verwendet [22,23,24].

In diesem Beitrag stellen wir eine einfache und effektive Methode zur Synthese von SiNWs auf SiO2 . vor Filme durch den Cu-Katalysator-getriebenen SLS-Mechanismus während des Glühprozesses ohne Verwendung giftiger Vorläufergase. Diese Methode hat zwei Vorteile. Erstens wurde die Metallkontamination der SiNWs verringert. Zweitens wurden keine giftigen Vorläufergase verwendet.

Methoden

Chipherstellung

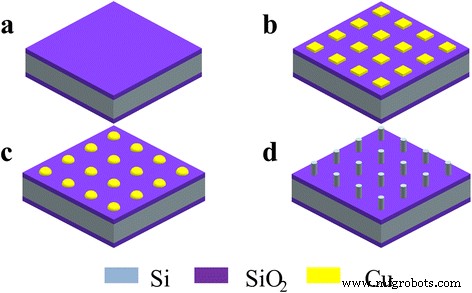

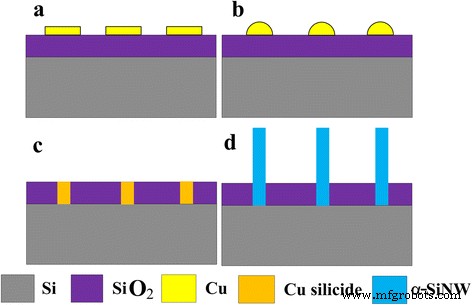

Zuerst 300 nm SiO2 Film wurde auf einseitig polierten n-Typ-Silizium-(100)-Wafern durch thermische Oxidation aufgewachsen (Fig. 1a). Dann wurde ein 400-nm-Kupferfilm auf SiO2 . abgeschieden durch Magnetron-Sputtern. Nach dem photolithographischen Prozess und dem Ätzen mit Ammoniumpersulfatlösung (1:100 Wasser) wurde ein Cu-Mikrometer-Musterarray auf SiO2 . hergestellt Oberfläche im Zielbereich (Abb. 1b). Anschließend wurde der Wafer in Chips zersägt. Diese Chips wurden wiederum 10 Minuten lang mit Ethanol und Aceton mit Ultraschall gereinigt. Danach wurde DI-Wasser für den letzten Reinigungsprozess verwendet, bevor es mit N2 . föhnt wurde .

Schematische Darstellung des Herstellungsprozesses. a Thermische Oxidation. b Herstellung von Musterarrays in Cu-Mikrometergröße. c Kupfermuster verwandelten sich in Halbkugeln. d Wachstum von Nanodrähten

α-SiNW-Wachstum

Eintausend Standardkubikzentimeter Ar pro Minute wurden verwendet, um die Luft im Rohr 10 Minuten lang auszuschließen, nachdem die Späne auf ein Quarzschiffchen gelegt und in die Mitte des horizontalen Ofens überführt wurden.

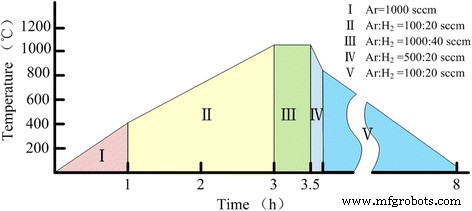

Anschließend wurden fünf Stufen verwendet, um SiNWs zu synthetisieren. Die detaillierten Glühprozessbedingungen sind in Abb. 2 angegeben. In Stufe I wurde die Temperatur von Raumtemperatur auf 400 °C in 1 h mit dem gleichen Ar-Strom erhöht, der zum Ausschließen von Luft verwendet wird. In Stufe II wurde der Ar-Fluss auf 100 sccm und auf 20 sccm H2 . eingestellt wurde hinzugefügt. Es dauerte 2 h, bis 1080 °C erreicht wurden. In diesem Stadium verwandelten sich Kupfermuster in Halbkugeln (Abb. 1c). Dann wurde die Temperatur 30 Minuten lang mit 1000 sccm Ar und 40 sccm H2 . gehalten im Stadium III. Nach dem Abschalten des Ofens wurde der schnelle Abkühlprozess von nur 10 min als IV-Stufe genommen und der Durchfluss auf 500 bzw. 20 sccm eingestellt. In der letzten Stufe wird die Ofentemperatur durch langsames Abkühlen auf Raumtemperatur mit 100 sccm Ar und 20 sccm H2 . gesenkt . Nach den fünf Stufen wurden α-SiNWs an der Position der Cu-Muster gezüchtet, wie in Fig. 1d gezeigt

Thermische Verarbeitungsbedingungen für die SiNW-Synthese unter Verwendung eines Horizontalofens. In Stufe I wurde die Temperatur von Raumtemperatur auf 400 °C in 1 h mit dem gleichen Ar-Fluss erhöht, der früher Luft ausschloss. In Stufe II wurde der Ar-Fluss auf 100 sccm und auf 20 sccm H2 . eingestellt wurde hinzugefügt. Es dauerte 2 h, bis 1080 °C erreicht wurden. In diesem Stadium verwandelten sich Kupfermuster in Halbkugeln. Dann wurde die Temperatur 30 Minuten lang mit 1000 sccm Ar und 40 sccm H2 . gehalten im Stadium III. Nach dem Abschalten des Ofens wurde der Schnellkühlprozess von nur 10 min als IV-Stufe genommen und der Durchfluss auf 500 bzw. 20 sccm eingestellt. In der letzten Stufe wird durch langsames Abkühlen die Ofentemperatur mit 100 sccm Ar und 20 sccm H2 . auf Raumtemperatur gesenkt

Charakterisierung

Zur Analyse der Morphologie und Zusammensetzung der Nanodrähte wurden Rasterelektronenmikroskopie (SEM, Hitachi S-4800) und hochauflösende Transmissionselektronenmikroskopie (TEM, JEM-2100F bei 200 Kv) mit energiedispersivem Spektrometer (EDS) eingesetzt. Für TEM-Messungen wurde ein Mo-Gitter verwendet, um Nanodrähte zu unterstützen. Zum FIB-Ätzen der Drahtwurzel wurde eine dünne Au-Schicht auf die Oberfläche aufgedampft, um den Draht durch elektronenstrahlinduzierte Abscheidung (EBID) zu schützen. Zur Messung des spezifischen Widerstands von Nanodrähten wurde ein Gerät mit zwei Anschlüssen verwendet [25]. Der Draht wurde mechanisch von dem Substrat durch einen Nanooperator entfernt, der mit einem fokussierten Ionenstrahl (FIB) ausgestattet war (FEI, QUANTA3D 600FIB System). Dann wurde ein Nanodraht auf die beiden Elektroden geschweißt, indem Pt mit einem unterstützten Elektronenstrahl abgeschieden wurde. Schließlich wurde der spezifische Widerstand des Nanodrahts mit der halbautomatischen Sondenstation HP 4156 von Cascade gemessen.

Ergebnisse und Diskussion

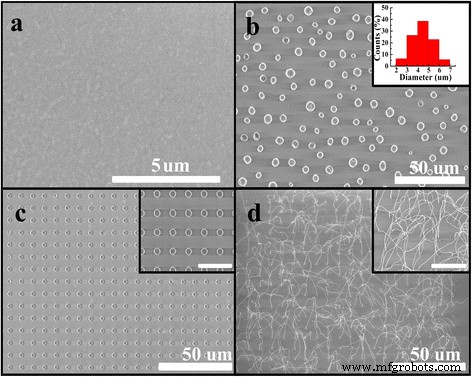

Abbildung 3 zeigt die SEM-Fotos von zwei Proben vor und nach dem Tempern (Probe I, der dicke Cu-Film ist 400 nm groß, Probe II sind die Cu-Musterarrays mit einer Größe von 400 nm dick und 1,9 μm Durchmesser und Mittenabstand beträgt 10 μm). Es ist offensichtlich, dass die Ergebnisse der beiden Proben nach einer Temperung bei 1080 °C für 30 Minuten ziemlich unterschiedlich waren. Für den in Fig. 3b gezeigten Cu-Film wurden nur Cu-Kugeln zufällig auf der Oberfläche von SiO2 . verstreut . Die eingefügte Figur in Abb. 3b war die Durchmesserverteilung von Cu-Kugeln, und der durchschnittliche Durchmesser der Kugel betrug 4,4 μm. Ein passender Nanodraht erschien in Probe II nach dem Tempern in Fig. 3d. Die Länge des Nanodrahts kann bis zu 20 μm betragen und der Durchmesser des Nanodrahts beträgt etwa 57 nm, wie im eingefügten Bild von Fig. 3d gezeigt. Es ist klar, dass bei jedem Muster ein Nanodraht gewachsen ist und der Mitte-zu-Mitte-Abstand gleich dem Wert der Cu-Muster ist. Dies bedeutet, dass die Dichte von Nanodrähten einfach durch die Anzahl der Cu-Muster gesteuert werden kann. Das Phänomen in Abb. 3 zeigt, dass die Mikrogröße von Cu-Mustern für das Wachstum von Nanodrähten geeignet ist (in unserem Fall war die Größe des Cu-Musters 400 nm dick und hatte einen Durchmesser von 1,9 μm). Beim Cu-Film trat der Entnetzungseffekt bei hoher Temperatur auf. Um die Oberflächenenergie des Cu-Films zu reduzieren, wurden Cu-Kugeln zufällig aggregiert (in Abb. 3b).

REM-Bilder der beiden Proben auf 300 nm SiO2 Oberfläche vor und nach 30 Minuten in Ar/H2 . getempert Atmosphäre bei einer Temperatur von 1080 °C. a Vorgetempertes REM-Bild von Probe I mit Cu-Nanofilm (400 nm dick). b SEM-Bilder von Probe I mit Cu-Film nach dem Tempern. Eingefügtes Foto war die Durchmesserverteilung der Cu-Partikel nach SEM. c Vorgetempertes SEM-Bild von Probe II mit Cu-Muster-Array (Cu-Mustergröße, 400 nm dick und 1,9 μm Durchmesser). Eingefügtes Foto war das vergrößerte Bild des Cu-Muster-Arrays. d SEM-Bild des Nanodrahtwachstums auf Probe II nach dem Tempern. Eingefügtes Foto war das vergrößerte Bild von Nanodrähten. Die Skalenleisten in den Einsätzen sind 10 μm

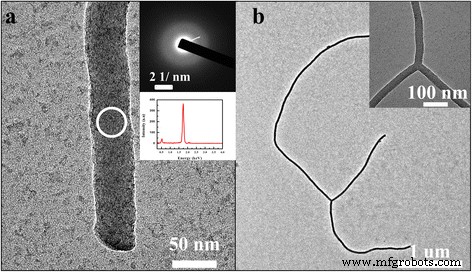

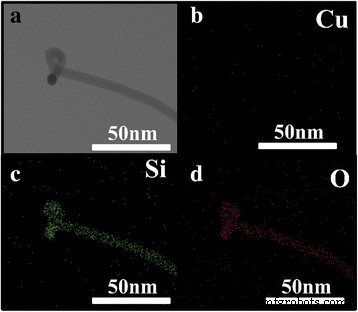

Das hochauflösende Transmissionselektronenmikroskopie(TEM)-Bild in Abb. 4a zeigt, dass der Nanodraht in Probe II bei einem Durchmesser von 50 nm eine glatte Morphologie aufweist. Das hoch diffusive Ringmuster (Einschub) der Selected Area Electron Diffraktion (SAED) zeigt, dass der Nanodraht vollständig amorph war (in Fig. 4). Die Ergebnisse des energiedispersiven Spektrometers (EDS) in Abb. 4 zeigen, dass der Draht aus Si und O mit einem Atomverhältnis von 4 besteht, was weit vom Verhältnis von Si-Dioxid entfernt ist und darauf hindeutet, dass in den SiNWs Spuren von Sauerstoff vorhanden sind. Für Reduktionsatmosphäre, die aus Ar und H2 . bestand wird während des Nanodrähte-Wachstumsprozesses aufrechterhalten, sodass die Lichtoxidation nur während der Luftexposition der Probe nach der Herstellung stattfand.

TEM-Bilder von Nanodrähten. a TEM-Bild des Spitzenteils des Nanodrahts. Eingefügte Fotos waren die Selected Area Electron Diffraktion (SAED) von Nanodrähten bzw. das EDS-Spektrum. Das SAED-Muster wurde aus der Mitte des Drahtes erhalten (weißer Kreis ) in Abb. 4 und die Apertur für SAED betrug 200 nm. b TEM-Aufnahme eines Nanodrahts. Das eingefügte Bild war das Detailfoto des Nanodrahts in Abb. 4b

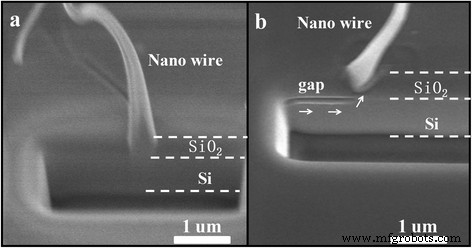

Nach dem FIB-Ätzen des Wurzelteils des Drahtes und des Substrats wurde der Querschnitt der Drahtwurzel durch REM mit um 45° gedrehtem Probenhalter charakterisiert. Es ist interessant festzustellen, dass der Nanodraht, der aus der Grenze zwischen Si und SiO2 . gewachsen ist, in Abb. 5. Eine lange Si-Lücke findet sich auch am Si /SiO2 Schnittstelle. Diese Beobachtungen zeigen, dass das Substrat die einzige Si-Quelle für den Draht war. An der Spitze des Drahtes werden jedoch keine Metallpartikel gefunden. Gemäß diesen Ergebnissen ist in Fig. 6 eine mögliche schematische Darstellung des α-SiNW-Wachstums basierend auf dem Fest-Flüssig-Fest-Mechanismus dargestellt. Während des Glühprozesses benetzen Cu-Muster (Abb. 6a) bis zur Mitte des Musters (Abb. 6b) und reagieren mit SiO2 Cu-Silizid zu bilden (Fig. 6c). Dann dringen Si-Atome in das Cu-Silizid ein. Während dieses Prozesses kann die unterschiedliche Diffusionsgeschwindigkeit von Si-Atomen im Substrat, die durch den Substratdefekt verursacht wird, die Bildung von Si-Lücken induzieren. Wenn die sich auflösenden Si-Atome im Silizid die Sättigung erreicht haben, beginnt Si auszufällen, um α-SiNWs zu synthetisieren (Abb. 6d).

SEM-Bilder der α-SiNW-Wurzel. a , b Die REM-Bilder des α-SiNW-Wurzelteils bei einer Neigung von 45° nach dem FIB-Ätzen. Eine lange Si-Lücke findet sich am Si /SiO2 Schnittstelle in (b )

Schematische Darstellung des α-SiNW-Wachstums. Während des Glühprozesses werden Cu-Muster (a ) bis zur Mitte des Musters befeuchten (b ) und reagieren mit SiO2 um Cu-Silizid zu bilden (c ). Dann dringen Si-Atome in das Cu-Silizid ein. Während dieses Prozesses kann die unterschiedliche Diffusionsgeschwindigkeit von Si-Atomen im Substrat, die durch den Substratdefekt verursacht wird, die Bildung von Si-Lücken induzieren. Wenn die sich auflösenden Si-Atome im Silizid die Sättigung erreicht haben, beginnt Si auszufällen, um α-SiNWs zu synthetisieren (d )

Es ist klar, dass Cu in unserer Studie eine sehr wichtige Rolle gespielt hat. An der Spitze des Drahtes findet man so etwas wie schwarze Partikel, obwohl in den meisten Drähten dieses Partikel nicht existiert. Die Kartierungsergebnisse (Abb. 7) zeigen, dass an der Drahtspitze kein Metallpartikel vorhanden ist. Das Teilchen scheint das Missverständnis durch den Winkel zwischen Draht und Halter zu sein, der nicht geeignet war zu beobachten. An der Wurzel des Drahtes ist leider kein Kupfer zu finden (Abb. 5). In Si-Substrate eindiffundiertes Cu ist der mögliche Weg, der zu diesem überraschenden Ergebnis führen kann. Es ist bekannt, dass die schnelle Diffusion von Cu-Atomen in Si bei hoher Temperatur getestet wurde [26]. So könnten Cu-Atome in wenigen Minuten nach dem Fenster in SiO2 . in das Si-Substrat diffundieren wurde bei hoher Temperatur geöffnet.

TEM- und EDS-Mapping-Bilder des Spitzenteils des Nanodrahts. a zeigt das TEM-Bild des Spitzenteils des Drahtes, der wie Metallpartikel aussieht, b –d Lage der verschiedenen Elemente, dargestellt durch EDS-Mapping mit heller Kontrastvariation:Kupfer (b ), Silizium (c ) und Sauerstoff (d )

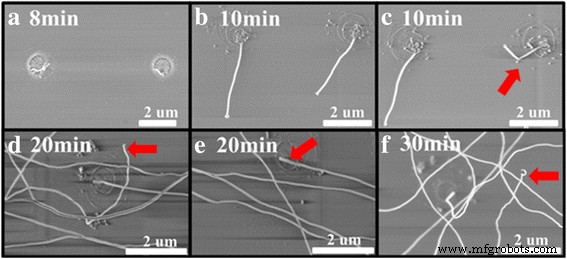

Um die Kontrollierbarkeit unseres Verfahrens zu demonstrieren, werden in unseren Experimenten unterschiedliche Temperzeiten durchgeführt. Das SEM von Nanodrähten, die in unterschiedlichen Glühzeiten mit derselben Cu-Mustergröße (400 nm dick und 1,9 um Durchmesser) und demselben SiO2 . synthetisiert wurden Dicke (300 nm) ist in Abb. 8 dargestellt. Die meisten Nanodrähte haben einen einheitlichen Durchmesser. Interessanterweise nahm der Durchmesser ab, wenn sich die Richtung des Drahtes änderte. Wie der rote Pfeil in Abb. 8c zeigt, beträgt der Durchmesser des Spitzenteils 76 nm und der Wurzelteil nur 49 nm. Dieser enorme Durchmesserunterschied im gleichen Draht kann durch die Variation der Energie pro Flächeneinheit für den Kern verursacht werden [27]. Und dieses Phänomen ist selten zu sehen. Ein weiterer interessanter Befund ist, dass der Durchmesser des Wurzelteils im gesamten Draht größer und der Spitzenteil kleiner war (rote Pfeile in d–f). Im Vergleich zum gesamten Draht ist die Länge des ungleichmäßigen Teils sehr kurz. Dieses Ergebnis zeigt, dass a-SiNW nuniformen Durchmesser hatte.

a –f Die REM-Bilder von α-SiNWs, die in verschiedenen Glühzeiten gewachsen sind

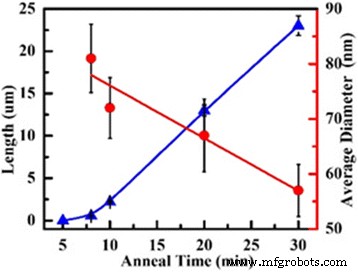

Nach der SEM werden die Länge und der Durchmesser des Wurzelteils von α-SiNWs berechnet. Die Ergebnisse in Fig. 9 zeigen, dass die Länge von α-SiNW mit der Glühzeit als Funktion der Glühzeit zugenommen hat. Die Diffusionszeit von Si-Atomen wird erhöht, wodurch mehr Atome für die Synthese von Nanodrähten bereitgestellt werden. Die Länge von α-SiNW erhöht sich auf 24 μm, während sich die Temperzeit auf 30 min erhöht. Die durchschnittliche Wachstumsrate von Nanodrähten beträgt ungefähr 1,1 μm/min, was der Wachstumsrate beim Glühen mit einer Block-Si-Quelle ähnlich war [28]. Die schnelle Wachstumsgeschwindigkeit lässt den Si-Atomen keine Zeit, sich in kristalliner Ordnung zu stapeln. Schließlich werden amorphe statt kristalline Nanodrähte synthetisiert.

Der Nanodrahtdurchmesser und die Länge als Funktion der Ausheilzeit. Blaue Dreiecke und rote Kreise in der Abbildung sind das Datum für Länge und Durchmesser des Nanodrahts im Experiment und blau und rote Linien in der Abbildung waren die Anpassungslinien gemäß den Versuchsdaten

Der Durchmesser von &agr;-SiNW wird von 81 auf 57 nm im Verfahren zur Erhöhung der Glühzeit verringert. Normalerweise hängt die Länge von SiNW für den Gibbs-Thomson-Effekt beim Dampf-Flüssig-Fest-Wachstum unter Verwendung von Silan als Gasquelle und Gold als Katalysator von ihrem Durchmesser ab. Bei Nanodrähten mit einem Durchmesser unter 100 nm nimmt die Länge von SiNW mit zunehmendem Durchmesser zu. Trotzdem zeigt das Ergebnis in unserem Experiment die umgekehrte Schlussfolgerung, dass der Durchmesser mit der Länge abnimmt. Das Tempern über lange Zeit gibt den Cu-Atomen, die in das Si-Substrat diffundieren, mehr Zeit, und das Volumen des Silizidkatalysators wird ebenfalls verringert. Währenddessen wird der Diffusionsprozess von Si-Atomen fortgesetzt, der das Wachstum von &agr;-SiNW die ganze Zeit mit einer Änderung der Katalysatorteilchengröße bewirkte. Daher wird der Durchmesser von α-SiNW mit der Temperzeit verringert.

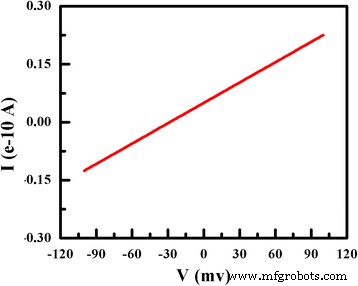

Abbildung 10 zeigt den Strom (I ) gegen Spannung (V ) Anpassungskurve mit einem nahezu ohmschen Verhalten. I–V Messung zeigt den spezifischen Widerstand bei Raumtemperatur; der Nanodraht in Abb. 3 ist 2,15 × 10 3 ·cm, gemessen mit der Zwei-Sonden-Methode. Im Vergleich zu M. Liebers Arbeit [29] ist der spezifische Widerstand von α-SiNW in dieser Arbeit zehnmal höher als bei einkristallinen Siliziumdrähten ohne Dotierung. Die deutlich höhere elektrische Leitfähigkeit der Nanodrähte ist wahrscheinlich auf den Größeneffekt zurückzuführen.

Die Messung des elektrischen Transports von α-SiNW in Abb. 3. Ein Gerät mit zwei Anschlüssen wurde verwendet, um den spezifischen Widerstand von Nanodrähten zu messen [25]. Der Draht wurde mechanisch von dem Substrat durch einen Nanooperator entfernt, der mit einem fokussierten Ionenstrahl (FIB) ausgestattet war (FEI, QUANTA3D 600FIB System). Dann wurde ein Nanodraht auf die beiden Elektroden geschweißt, indem Pt mit einem unterstützten Elektronenstrahl abgeschieden wurde. Der spezifische Widerstand des Nanodrahts wurde mit der halbautomatischen Sondenstation HP 4156 von Cascade gemessen. Schließlich beträgt der spezifische Widerstand des Nanodrahts in Abb. 3 bei Raumtemperatur 2,15 × 10 3 . Ω·cm, gemessen mit Zwei-Sonden-Methode

Schlussfolgerungen

Zusammenfassend lässt sich sagen, dass α-SiNWs direkt auf SiO2 . gezüchtet werden Oberfläche beim Glühprozess in Ar/H2 Atmosphäre über SLS-Mechanismus ohne toxische Vorläufergase. Die Herstellung von Cu-Mustern ist die notwendige Bedingung für das Wachstum von α-SiNW. Inzwischen werden Cu-Muster verwendet, um die Dichte und die Lage von α-SiNWs zu kontrollieren. Darüber hinaus ist die Glühzeit einstellbare Parameter, um den Durchmesser und die Länge von Draht-α-SiNWs zu steuern. Der spezifische Widerstand des Nanodrahts bei Raumtemperatur beträgt 2,15 × 10 3 . ·cm. Diese neue Wachstumsmethode macht α-SiNWs zu Kandidaten für potenzielle Anwendungen in der Zukunft.

Nanomaterialien

- Materialien Teil 1:Was das Glühen für Ihren Prozess tun kann

- Aufklärung der morphologischen Evolution und Ätzkinetik poröser Silizium-Nanodrähte beim metallunterstützten chemischen Ätzen

- Erzielen einer vollständigen Abdeckung einer stabilen Perowskitfolie durch ein modifiziertes Anti-Lösungsmittel-Verfahren

- Optische und elektrische Eigenschaften von Silizium-Nanodrähten, die durch stromloses Ätzen hergestellt wurden

- Großflächiger WS2-Film mit großen Einzeldomänen, die durch chemische Gasphasenabscheidung gewachsen sind

- Kontrollieren des Wachstums von Indiumselenid (In2Se3)-Nanodrähten mit hoher Gleichmäßigkeit durch den schnellen thermischen Glühprozess bei niedrigen Temperaturen

- Strukturverschiebung von GaN zwischen Nanowall-Netzwerken, Nanosäulen und Compact Films Grown on Si (111) by MBE

- Was ist Glühen? - Definition, Prozess und Phasen

- 4 Gängige Prozessmethoden der partiellen Galvanisierung

- Lösungsglühen, Glühen, Nitrieren verstehen