Untersuchung von direkt tintenstrahlgedrucktem im Vergleich zu schleuderbeschichtetem ZrO2 für Sputter-IGZO-Dünnschichttransistor

Zusammenfassung

In dieser Arbeit wird ein niedriger Leckstrom ZrO2 wurde für Sputter-Indium-Gallium-Zink-Oxid (IGZO)-Dünnschichttransistoren unter Verwendung der direkten Tintenstrahldrucktechnologie hergestellt. Spin-Coated und Direct Inkjet-gedrucktes ZrO2 wurden vorbereitet, um den Filmbildungsprozess und die elektrische Leistung für verschiedene Prozesse zu untersuchen. Homogenes ZrO2 Filme wurden durch die hochauflösenden TEM-Bilder beobachtet. Die chemische Struktur von ZrO2 Filme wurden durch XPS-Messungen untersucht. Das tintenstrahlgedruckte ZrO2 Schicht auf IGZO zeigte eine überlegene Leistung bei Mobilität und Ausschaltstrom, aber ein großes V te Verschiebung unter positivem Bias-Stress. Als Ergebnis ist das TFT-Gerät auf Basis von tintenstrahlgedrucktem ZrO2 zeigte eine Sättigungsmobilität von 12,4 cm 2 /Vs, ein Ion /Iaus Verhältnis von 10 6 , eine Einschaltspannung von 0 V und 1,4-V V te Verschiebung nach 1-h-PBS-Stamm. Filme mit höherer Dichte und weniger Sauerstofffehlstellen waren für den niedrigen Ausschaltstrom für das gedruckte ZrO2 . verantwortlich Gerät. Der Mechanismus der verschlechterten Leistung beim PBS-Test kann dem In-reichen Bereich zugeschrieben werden, der am hinteren Kanal gebildet wird, der leicht H2 . absorbiert O und Sauerstoff. Das absorbierte H2 O und Sauerstoff fangen Elektronen unter positiver Vorspannung ein und dienen als Akzeptoren in TFT-Geräten. Diese Arbeit demonstriert den Filmbildungsprozess von direkt tintenstrahlgedruckten und schleuderbeschichteten Oxidfilmen und zeigt das Potenzial des direkt tintenstrahlgedruckten Oxiddielektrikums in Hochleistungsoxid-TFT-Geräten.

Hintergrund

Metalloxid-Dielektrika haben sich in letzter Zeit als vielversprechende Alternativen zu SiO2 . herausgestellt und SiNx in Dünnschichttransistoren (TFTs) aufgrund ihrer überlegenen Eigenschaften, einschließlich hoher Kapazität, geringer Defektzustände und großer Bandlücke, was zu hoher Mobilität und niedrigem Sperrstrom führt [1,2,3]. Aus diesen Gründen werden durch Vakuumprozess hergestellte Oxiddielektrika in Displays, Sensorarrays und Treiberschaltungen umfassend untersucht [4]. Inzwischen hat auch der Lösungsprozess aufgrund des Vorteils der geringen Kosten für die Massenfertigung, einschließlich Schleuderbeschichtung, Tintenstrahldruck, Sprühbeschichtung und Schlitzbeschichtung, bemerkenswerte Aufmerksamkeit gefunden [5, 6]. Unter diesen ist der direkte Tintenstrahldruck das vielversprechendste Verfahren, mit dem gemusterte Filme ohne Photolithographie erzielt werden können. Durch das Tintenstrahldruckverfahren hergestellte TFT-Vorrichtungen weisen jedoch im Vergleich zu den vakuumverarbeiteten eine geringere elektrische Leistung auf. Beim direkten Tintenstrahldrucken von Metalloxidfilmen stehen ernste Probleme:(1) die unkontrollierbare Ausbreitung von Oxidvorläufern auf dem Substrat aufgrund der unterschiedlichen Oberflächenenergie von Flüssigkeit und Substrat und (2) die Kompatibilität gedruckter Oxiddielektrika mit Halbleitern [7 ].

Der Filmbildungsprozess eines lösungsverarbeiteten dielektrischen Films hat einen signifikanten Einfluss auf die elektrischen Eigenschaften. Das Spin-Coating-Verfahren als etablierte Technik wird bei lösungsverarbeiteten TFTs weit verbreitet verwendet. Die Leckstromdichte des aufgeschleuderten Oxiddielektrikums ist normalerweise niedriger als 10 –6 A/cm 2 bei 1 MV/cm, und das elektrische Durchschlagsfeld beträgt mehr als 2 MV/cm. Die Sättigungsmobilität von TFT basierend auf einem beschichteten Oxid-Dielektrikum beträgt etwa 10 cm 2 . /vs. Bei einem gedruckten Oxiddielektrikum ist die Leckstromdichte jedoch etwa zwei Größenordnungen höher als bei einem beschichteten Oxidfilm (>10 – 4 A/cm 2 bei 1 MV/cm) und die Sättigungsmobilität liegt unter 5 cm 2 /vs. Nur wenige Berichte haben einen Vergleich von tintenstrahlbedruckten dielektrischen Filmen mit schleuderbeschichteten Filmen angestellt, insbesondere über den Filmbildungsprozess. Dichte, Oberflächenrauheit und Homogenität dielektrischer Filme sind die wichtigsten Faktoren in Bezug auf die elektrische Leistung von TFT [8]. Darüber hinaus spielt auch die Grenzfläche zwischen Gate-Isolator und Halbleiter eine Schlüsselrolle für den Lösungsprozess TFT [9]. Eine umfassende Studie zu tintenstrahlgedruckten Oxiddielektrika ist von großem Wert, um diese vielversprechende Technik besser zu verstehen.

In diesem Papier haben wir hochwertiges ZrO2 . hergestellt Filme mit günstigem Oberflächenaussehen und ausgezeichneter elektrischer Leistung sowohl beim Beschichtungs- als auch beim Druckverfahren und untersuchten den elektrischen Effekt, der in gesputterten Indium-Gallium-Zink-Oxid (IGZO)-TFTs angewendet wird [10, 11]. Der Filmbildungsprozess des Spin-Coating- und des Direktdruckverfahrens wird verglichen. Das Schleuderbeschichtungsverfahren wird von der Zentrifugalkraft dominiert, die zu einer gleichmäßigen, aber dispersiven Verteilung der Moleküle führt, während der Tintenstrahldruckprozess von der Fluiddynamik abhängt. Gemäß XPS- und IV-Test tintenstrahlgedrucktes ZrO2 Film (Doppelschichten) wies im Vergleich zu dem aufgeschleuderten Film weniger Sauerstoffleerstellen auf. Zunehmende gedruckte Schichten von ZrO2 Filme können die Löcher und Leerstellen füllen, die durch den unstetigen Fluss der sich auf dem Substrat ausbreitenden Vorläufer erzeugt werden, was zu weniger Defekten und einer besseren Gleichmäßigkeit beiträgt. das direkt tintenstrahlgedruckte ZrO2 Film für gesputtertes IGZO hat eine geringere Leckstromdichte, eine höhere Mobilität, ein größeres Ein/Aus-Verhältnis und ein größeres V te Verschiebung unter positiver Vorspannung als bei schleuderbeschichtetem ZrO2 -TFT. Die In-reiche Region, die am hinteren Kanal von tintenstrahlgedrucktem ZrO2 . gebildet wird TFT ist für eine schlechtere Stabilität verantwortlich, da Wassermoleküle und Sauerstoff in der Luft unter positiver Vorspannung leicht absorbiert werden können und Elektronen aus der IGZO-Schicht verbrauchen. Es zeigt, dass die direkte Tintenstrahldrucktechnik in der Lage ist, ein Oxiddielektrikum mit hoher Dichte herzustellen, aber der Grenzflächendefekt sollte gut kontrolliert werden, um elektrische Instabilität zu vermeiden.

Methoden

Materialien

Das ZrO2 Lösung wurde durch Auflösen von 0.6 M ZrOCl2 . synthetisiert ·8H2 O in einem 10 ml Lösungsmittelgemisch aus 2-Methoxyethanol (2MOE) und Ethylenglycol im Verhältnis 2:3, um eine bestimmte Oberflächenspannung des Vorläufers zu erreichen. Die Lösung wurde 2 h bei 500 U/min bei Raumtemperatur gerührt, gefolgt von mindestens 1 Tag Alterung. Für den Ozon-UV-Behandlungsprozess wurde eine 100-W-UV-Lampe mit einer Wellenlänge von 250 nm verwendet, um das mit Isopropylalkohol und entionisiertem Wasser gereinigte Indium-Zinn-Oxid (ITO)-Substrat zu bestrahlen. Anschließend wird ZrO2 Filme wurden durch Schleuderbeschichtung oder direktes Tintenstrahldruckverfahren gebildet. Der Beschichtungsprozess wurde mit einer Geschwindigkeit von 5000 U/min für 45 s durchgeführt, während die Tropfenraum- und Düsentemperatur 30 μm und 30 °C für den Druckprozess beträgt. ZrO2 Filme wurden bei 350 °C unter atmosphärischer Umgebung für 1 h getempert. 10 nm dickes IGZO wurde dann durch ein gepulstes Gleichstrom-Sputterverfahren mit einem Druck von 1 &mgr;mTorr (Sauerstoff:Argon&spplus; =&lgr;5%) gezüchtet und durch eine Lochmaske strukturiert. IGZO wurde bei 300 °C für 1 Stunde getempert, um den Defekt im Film zu reduzieren. Die Kanalbreite und -länge betrugen 550 µm und 450 µm; somit betrug das Breiten-/Längenverhältnis 1,22. Schließlich wurden Al-Source/Drain-Elektroden mit einer Dicke von 150 nm durch Gleichstromsputtern bei Raumtemperatur abgeschieden.

Instrumente

Röntgenphotoelektronenspektroskopie (XPS)-Messungen wurden durchgeführt, um die chemische Struktur in Oxidhalbleitern zu untersuchen, durchgeführt von ESCALAB250Xi (Thermo-Fisher Scientific, Waltham, MA, USA) bei einem Basisdruck von 7.5 × 10 −5 mTorr. Die Querschnittsbilder der Transmissionselektronenmikroskopie (TEM) wurden mit JEM-2100F (JEOL, Akishima, Tokio, Japan) gemessen und die Ergebnisse des elektronischen Differentialsystem (EDS)-Mapping-Scans wurden von Bruker (Adlershof, Berlin, Deutschland) analysiert Untersuchen Sie die Elementverteilung. Unter dunklen Bedingungen und Luft bei RT wurden die Kapazitäts-Spannungs-Kurven mit einem Agilent 4284A Präzisions-LCR-Meter (HP, USA) gemessen. Um die Übertragungseigenschaften von IGZO-TFT- und Leckstromdichtekurven zu messen, haben wir den Präzisions-Halbleiterparameteranalysator Agilent 4156C verwendet. Die Übertragungseigenschaften wurden durch eine Gate-Spannung gemessen, die von – 5 bis 5 V mit einer Drain-Spannung von 5 V strich. Wir berechneten die Feldeffektmobilität unter Verwendung der gemessenen Übertragungskurve und der folgenden Gleichung:

$$ {I}_{\mathrm{DS}}=\frac{W\mu {C}_{\mathrm{i}}}{2L}{\left({V}_{\mathrm{GS}} -{V}_{\textrm{th}}\right)}^2 $$ (1)wo ichDS , Ci , μ, W, L, VGS , und Vte sind der Drainstrom, die Kapazität des Gatedielektrikums pro Flächeneinheit, die Sättigungsmobilität, die Kanalbreite, die Kanallänge, die Gatespannung bzw. die Schwellenspannung. Die Dielektrizitätskonstante wird durch die folgende Gleichung berechnet:

$$ {\varepsilon}_{\mathrm{r}}=\frac{C\cdotp d}{\varepsilon_0\cdotp S} $$ (2)wo ε r , C , d , ε 0 , und S sind die relative Dielektrizitätskonstante, die Kapazität des Gate-Dielektrikums, die Dicke des Gate-Dielektrikums, die Vakuum-Dielektrizitätskonstante bzw. die Elektrodenfläche.

Ergebnis und Diskussion

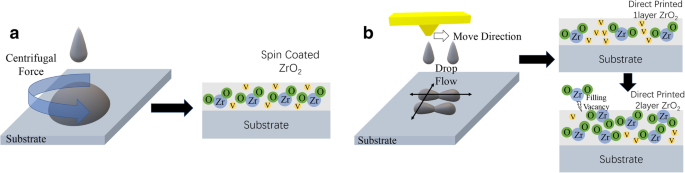

Der Filmbildungsprozess des direkten Tintenstrahldruckverfahrens im Vergleich zum Schleuderbeschichtungsverfahren wird in Abb. 1 vorgeschlagen. Während des Schleuderbeschichtungsprozesses werden Tröpfchen durch die Zentrifugalkraft dazu gezwungen, sich gleichmäßig auf dem gesamten Substrat auszubreiten [12]. Als Folge davon nach dem Glühprozess ZrO2 Moleküle sind gut auf dem Substrat verteilt. Inzwischen ist der Großteil von ZrO2 Moleküle werden während des Beschichtungsprozesses herausgeschleudert, es entstehen Leerstellen im Inneren der Folie. Die Dichte von Filmen, die durch Schleuderbeschichtungsverfahren hergestellt wurden, sind für die Beschichtungsparameter für bestimmte Vorstufen irrelevant [13]. Beim Tintenstrahldruckverfahren bewegt sich der Drucker in eine bestimmte Richtung, um Tröpfchen auf dem Substrat zu hinterlassen. Tröpfchen verschmelzen im Gleichgewicht des Ausbreitungs- und Schrumpfprozesses, der durch Schwerkraft, Oberflächenspannung und Viskoelastizität des Vorläufers beeinflusst wird. Der Filmbildungsprozess des Tintenstrahldrucks kann durch Optimierung der Verarbeitungsparameter Tröpfchenraum, Strahlgeschwindigkeit, Tintenzusammensetzung und Substrattemperatur gut kontrolliert werden [14]. Der wichtigste Faktor ist der vom Drucker eingestellte Tropfenraum und der Nachbehandlungsprozess für das Substrat. Zusätzliche Datei 1:Abbildung S1 zeigt Bilder des Kontaktwinkels der Druckvorstufe auf einem ITO-Substrat mit unterschiedlichen UV-Behandlungszeiten und dem Polarisationsmikroskop von getempertem ZrO2 Filme. ZrO2 Auf ITO-Substrat mit 40-sekündiger Ozonbestrahlung gedruckter Film besitzt die beste Morphologie. Darüber hinaus ist das Mehrschicht-Druckverfahren bei der Reduzierung von Löchern im Film effizient, indem Leerstellen mit zusätzlichen Tröpfchen gefüllt werden, die direkt auf die Oberseite der ersteren Schicht gedruckt werden, was zu einem homogeneren Film mit höherer Dichte und weniger Defekten führt [15]. Die Dicke der bedruckten 1-Schicht- und 2-Schicht-Folie beträgt 45 nm bzw. 60 nm (zusätzliche Datei 1:Abbildung S2). Die Filmdicke steht nicht im Verhältnis zu den gedruckten Schichten, was erklärt, dass das Mehrfachdruckverfahren nicht nur ein Dickenakkumulationsprozess ist [16]. Im Allgemeinen ist die Qualität von direkt gedrucktem ZrO2 Filme lassen sich durch Verarbeitungsparameter gut steuern. In unserem Experiment stellen wir Spin-Coated (SC), Direct Inkjet-gedruckt 1-Layer (DP1) und 2-Layer (DP2) ZrO2 . her Filme und IGZO-TFT-Geräte basierend auf diesen Filmen, um die Unterschiede in der Filmmorphologie und den elektrischen Eigenschaften bei verschiedenen Filmbildungsprozessen zu untersuchen.

Filmbildungsprozess von a Spincoating und b direktes Tintenstrahldruckverfahren

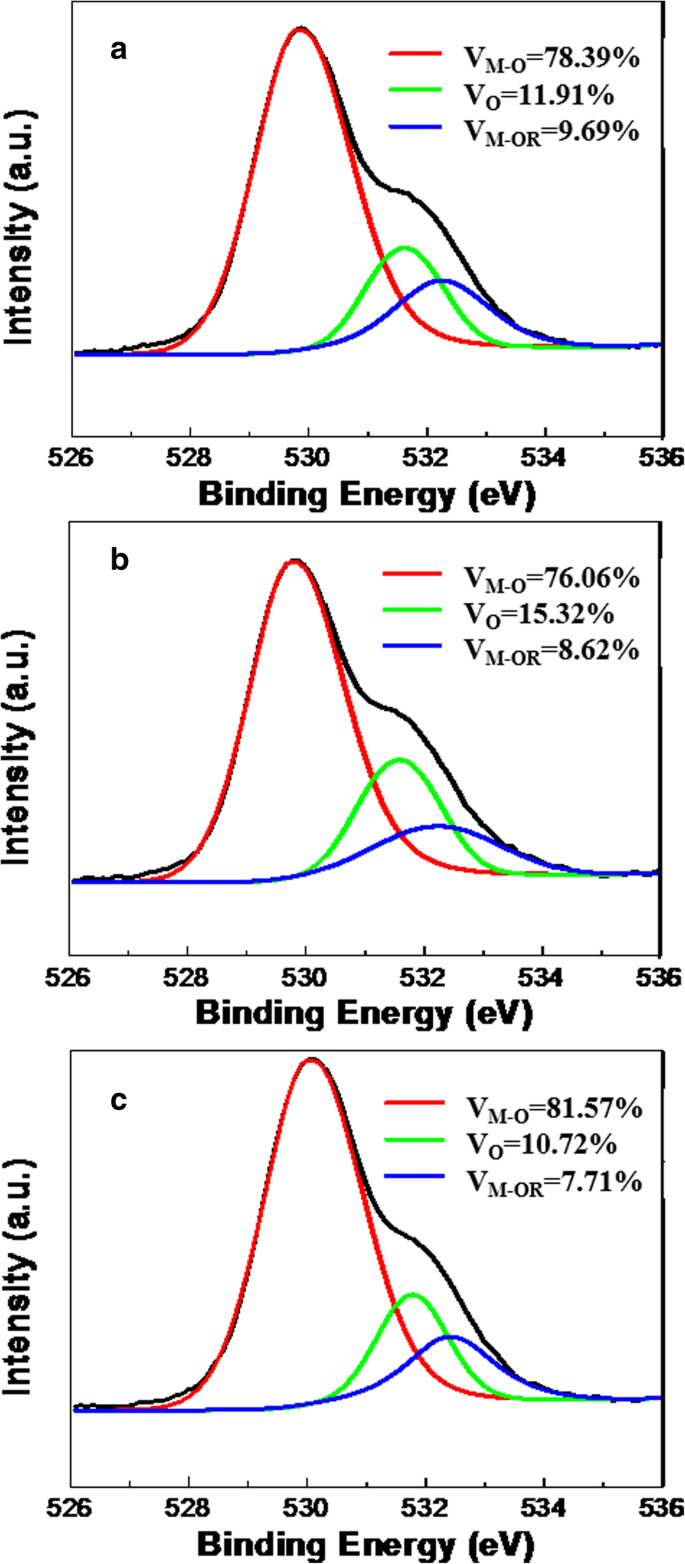

Abbildung 2a–c zeigt das O1s-Spektrum von ZrO2 Film nach verschiedenen Methoden hergestellt. Wir haben den Sauerstoff-1-s-Peak an eine Überlagerung von drei Peakkomponenten angepasst. Die bei 529,8 ± 0,2 eV, 531,7 ± 0,2 eV und 532,1 ± 0,1 eV zentrierten Peaks können Metall-Sauerstoff-Bindungsspezies (V M-O ), Sauerstoff-Leerstellen (V O ) und schwach gebundene Spezies (V M-ODER ) bzw. [17, 18]. Das V M-O Spezies des DP2-ZrO2 Film ist 81,57%, was viel höher ist als der von SC-ZrO2 und DP1-ZrO2 . Das V O Spezies ist auch die niedrigste für DP2-ZrO2 Film. Dies steht im Einklang mit den oben genannten Ideen:(1) Der direkte Tintenstrahldruckprozess kann ZrO2 . erhalten Film mit höherer Dichte und weniger Sauerstoff-Leerstellen, und (2) wiederholter Druckprozess kann die Löcher und Fallen füllen und Leerstellen innerhalb der Folie reduzieren. AFM-Messungen wurden durchgeführt, um die Oberflächenmorphologie von gedrucktem ZrO2 . zu untersuchen Film verglichen mit dem von schleuderbeschichtetem ZrO2 gezeigt in Zusätzliche Datei 1:Abbildung S3. Schleuderbeschichtetes ZrO2 weist die glatteste Oberfläche mit einer Oberflächenrauheit von 0,29 nm auf und direkt bedrucktes 1-lagiges und 2-lagiges ZrO2 Filme sind 1,05 nm bzw. 0,67 nm groß. Direkt gedrucktes ZrO2 Film besitzt aufgrund des unkontrollierbaren Flüssigkeitsflusses während des Filmbildungsprozesses eine rauere Oberfläche [19]. Die bemerkenswerte Abnahme der Oberflächenrauheit durch das Drucken einer weiteren Schicht für direkt gedrucktes ZrO2 Film kann einer Flüssigkeit zugeschrieben werden, die auf das Substrat gedruckt ist, wobei letztere die Löcher der Anfangsschicht ausfüllen, um einen homogeneren Film zu entwickeln. Die XPS- und AFM-Ergebnisse zeigen, dass das Tintenstrahldruckverfahren im Vergleich zum Schleuderbeschichtungsverfahren das Potenzial zur Herstellung hochwertiger dielektrischer Filme mit geringeren Defekten hat, zusammen mit einer ungefähren Oberflächenrauheit, die für die TFT-Herstellung geeignet ist.

O1s-Spektrum von a SC, b DP1-Schicht und c DP2-Schicht ZrO2 Film

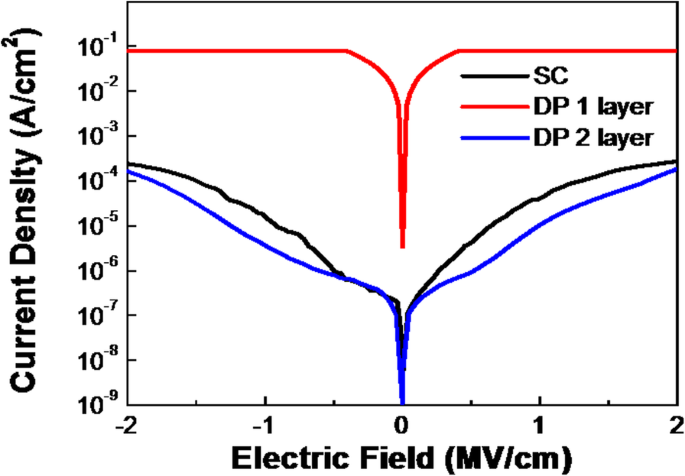

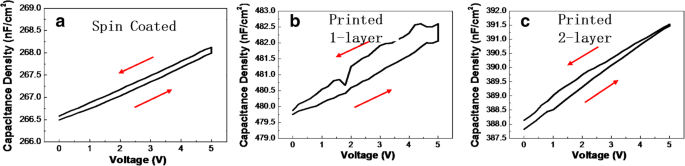

Zur Untersuchung der elektrischen Eigenschaften von SC-ZrO2 . wurden Kapazität-Spannungs- und Strom-Spannungs-Messungen durchgeführt und DP-ZrO2 Film mit einem Al/ZrO2 /ITO-Kondensator (Metall-Isolator-Metall) auf Glassubstrat hergestellt. Wir eliminieren den Einfluss der Filmdicke, da sie eine ungefähre Dicke haben (60 nm, 45 nm bzw. 60 nm). Wie in Abb. 3 gezeigt, DP1-ZrO2 Der Film weist kaum isolierende Eigenschaften auf, verursacht durch eine große Anzahl von Leerstellen in dem Film, die als Durchgang für Leckströme dienen. DP2-ZrO2 Film zeigt die besten Isoliereigenschaften, die mit dem oben erwähnten Ergebnis des O 1s-Spektrums übereinstimmen. Als Ergebnis ist die Leckstromdichte von DP2-ZrO2 Film ist 2,4 × 10 −5 A/cm 2 bei 1 MV/cm und die Durchbruchspannung liegt über 2,5 MV/cm. In unserem Experiment haben mehr gedruckte Schichten eine ähnliche Oberflächenrauheit und zeigen eine geringe Verbesserung der Leckstromdichte im Vergleich zu gedrucktem 2-Schicht-ZrO2 Film. Im Gegensatz dazu kann das Drucken zu vieler Schichten leicht die Dreifachlinie (Linie mit unterschiedlicher Phase:Gas, Flüssigkeit, Feststoff) nach außen drücken, was eine ungleichmäßige Verteilung der Vorläufertinte induziert. Abbildung 4 zeigt die Kapazitäts-Spannungs-Kurve von schleuderbeschichtetem und direkt gedrucktem ZrO2 Filme. Die relative Dielektrizitätskonstante für diese drei Proben wird mit 19,2, 20,1 und 18,8 berechnet, was nahe am Referenzwert (18) liegt. Sowohl für schleuderbeschichtetes als auch für tintenstrahlgedrucktes ZrO2 Filmen wird die Kapazitätsdichte mit der Spannungshysterese in beiden drei Proben beobachtet, und sie ist am kleinsten in SC-ZrO2 Probe und größte in DP1-ZrO2 Film. Die Hysterese hängt mit der Gleichmäßigkeit und dem Defektzustand des dielektrischen Films zusammen. Es bestätigt, dass die Homogenität der Beschichtung ZrO2 Folie ist die beste und Mehrschichtfolie kann die Gleichmäßigkeit von Folien für den direkten Tintenstrahldruck verbessern [20, 21].

Leckstromdichte von SC, DP1-Schicht und DP2-Schicht ZrO2 Film

Kapazitätsdichte von a SC, b DP1-Schicht und (c ) DP2-Schicht ZrO2 Film

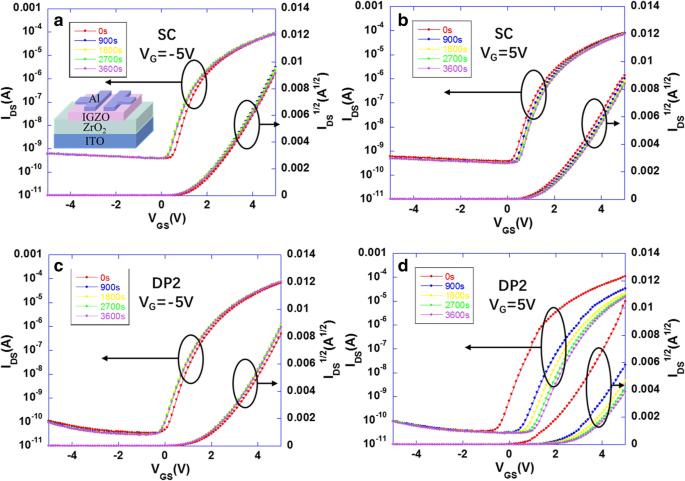

Um die Wirkung von ZrO2 . weiter zu untersuchen auf unterschiedliche Weise hergestellte Schicht auf TFT-Leistung und Gate-Bias-Stabilität, negative Gate-Bias-Stress (NBS) und positive Gate-Bias-Stress (PBS) Ergebnisse von IGZO-TFT mit SC-ZrO2 und DP2-ZrO2 sind in Abb. 5 dargestellt. Die Übertragungskennlinien unter NBS und PBS wurden durch Anlegen einer positiven (+ 5 V) oder negativen (– 5 V) Vorspannung für 1 h gemessen. Das DP2-ZrO2 IGZO TFT zeigt eine bessere Leistung im statischen Zustand mit einer Sättigungsmobilität (μ Sat ) von 12,5 cm 2 /V·s, ich an /Ich aus Radio von 10 6 , und V te von 0 V. Das SC-ZrO2 IGZO TFT weist eine ungefähre, aber geringere Mobilität von 10,2 cm 2 . auf /V·s, schlimmer I an /Ich aus Funk von 2 × 10 5 , und höherer Sperrstrom (I aus ), hauptsächlich aufgrund einer Zunahme der Kanalleckage durch eine größere Menge an Sauerstoffleerstellen (V O ) im dielektrischen Film. Das V te Verschiebung von IGZO TFT mit beiden SC-ZrO2 und DP2-ZrO2 unter NBS-Messungen ist vernachlässigbar. Das negative V te Die Verschiebung von Oxid-TFTs unter NBS wird im Allgemeinen durch das Einfangen von Löchern oder die Ladungsinjektion verursacht, da die ionisierten Sauerstoffleerstellen unter dem negativen Gate-Vorspannungsfeld zur Halbleiter/Isolator-Grenzfläche wandern können. Die NBS-Ergebnisse zeigen, dass entweder SC-ZrO2 oder DP2-ZrO2 Film hat einen günstigen Kontakt zu IGZO [22, 23]. Im Gegensatz zu SC-ZrO2 IGZO TFT mit V te Verschiebung von 0.4 V nach Anwendung von PBS für 1 h, das DP2-ZrO2 IGZO TFT zeigt einen starken Leistungsabfall und ein großes V te Verschiebung von 1,2 V im PBS-Test. Die Ergebnisse von ZrO2 -IGZO-TFTs im PBS-Test sind in Tabelle 1 zusammengefasst. Da die V te Verschiebung von Oxid-TFTs im PBS-Test im Allgemeinen durch die Diffusion absorbierter Wasser- oder Sauerstoffmoleküle verursacht wird, können wir annehmen, dass der Rückkanal von DP2-ZrO2 IGZO TFT ist im PBS-Test empfindlicher gegenüber atmosphärischer Umgebung [24, 25].

a NBS und b PBS-Ergebnisse von SC-ZrO2 IGZO-TFT. c NBS und d PBS-Ergebnisse von DP2-ZrO2 IGZO-TFT

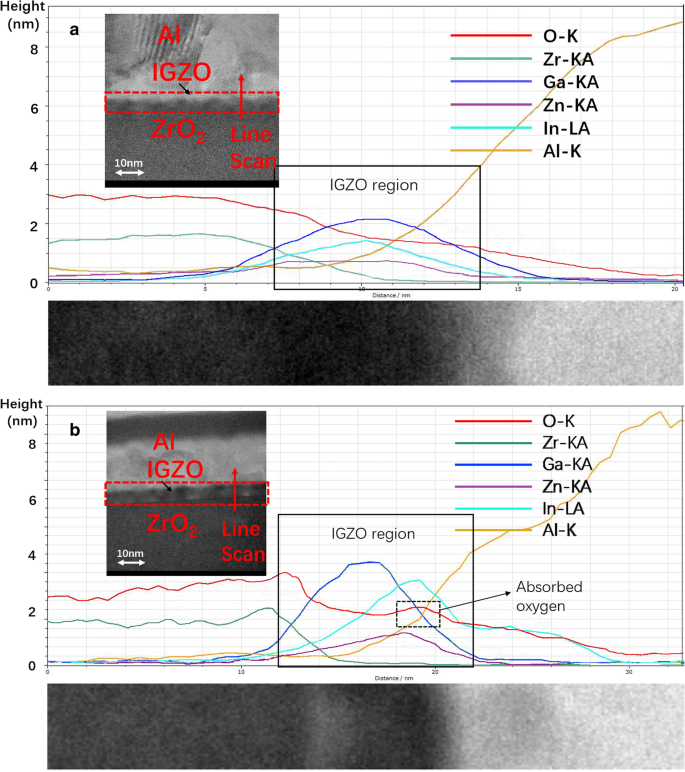

Um die Degeneration und Vth . zu untersuchen Verschiebung unter PBS-Test für ZrO2 -IGZO-TFT, die Querschnitts-Transmissionselektronenmikroskopie (TEM)-Bilder und der EDS-Zeilenscan wurden gemessen, um die Elementverteilung zu analysieren. Aus den Querschnitts-TEM-Bildern in Abb. 6a und b , eine Struktur aus Al/IGZO/ZrO2 in dieser Arbeit untersucht wurde vorgestellt. Aus den hochauflösenden TEM-Bildern der Kanalregion für beide SC-ZrO2 IGZO TFT und DP2-ZrO2 IGZO-TFT, eine fast 8 nm dicke IGZO-Schicht kann offensichtlich beobachtet werden, was durch die Verteilung des In (Ga, Zn)-Elements in EDS-Zeilenscanergebnissen nachgewiesen werden kann. Für beide SC-ZrO2 IGZO TFT und DP2-ZrO2 IGZO-TFT, das ZrO2 Die Schicht weist eine amorphe Struktur auf, die für eine niedrige Leckstromdichte günstig ist. Es ist offensichtlich, dass aus dem Zeilenabtastergebnis ein Al-Element in die IGZO-Schicht diffundiert, was durch einen Aufprall während des Al-Sputterprozesses verursacht werden kann. Darüber hinaus beträgt das Verhältnis von Zr und O-Element ungefähr 1:2, was zeigt, dass reines ZrO2 wurde nach dem Glühprozess gebildet. Gleichmäßige Verteilung von In-, Ga-, Zn- und Zr-Elementen wird auch in der IGZO-Schicht für SC-ZrO2 . erhalten IGZO-TFT, was auf eine homogene Struktur von ZrO2 . hinweist und IGZO-Film wurde während des Sputterns und des Nachtemperprozesses hergestellt [19]. Aber für DP2-ZrO2 IGZO TFT sind In, Ga, Zn, O und Zr in unregelmäßiger Verteilung. Aus Fig. 6(b) können wir sehen, dass das Zr-Element zusammen mit dem O-Element an der Grenzfläche der dielektrischen und aktiven Schicht konzentriert ist. Und es stimmte völlig mit der Analyse des Filmbildungsprozesses des Mehrschichtdruckverfahrens überein. Während des Mehrfachdruckprozesses füllt der zuletzt auf das Substrat gedruckte Precursor die Leerstellen teilweise aus, und der Großteil der Tröpfchen sammelt sich oben an [26]. Darüber hinaus wird die Segregation des In- und Zn-Elements am hinteren Kanal der IGZO-Schicht in der IGZO-Schicht aus gedrucktem ZrO2 . beobachtet -TFT. Da der Anteil des Zn-Elements in unserem Experiment minimal ist, wird die elektrische Leistung des IGZO-TFT durch das In- und Ga-Element bestimmt. Auf die Bildung eines In-reichen Bereichs an der Al/IGZO-Grenzfläche kann wie folgt geschlossen werden:Während des Temperprozesses der IGZO-Schicht, der darauf abzielt, den Defektzustand von IGZO zu beseitigen, kam es zu einer Umverteilung jedes Elements. O-Atome wurden den In- und Zn-Elementen „weggenommen“, da sie eine niedrigere Sauerstoffbindungsdissoziationsenergie als das Zr-Element haben, wodurch sie von der Dielektrikum/Halbleiter-Grenzfläche weggedrückt werden. Die elementare Substanz der In- und Zn-Elemente ist instabil, so dass sie mit dem am Rückkanal absorbierten Sauerstoff rekombinieren, was durch das EDS-Scannen nachgewiesen werden kann [27,28,29]. Die In-reiche Region mit absorbierten Wassermolekülen und Sauerstoff ist der Grund für ein großes V te unter PBS-Test verschieben.

a TEM-Bild und EDS-Zeilenabtastung von SC-ZrO2 IGZO-TFT. b TEM-Bild und EDS-Zeilenabtastung von DP2-ZrO2 IGZO-TFT

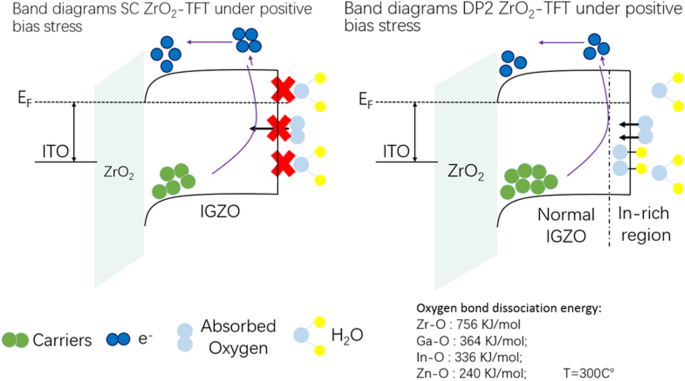

Um den Mechanismus der degenerierten Leistungsfähigkeit konzeptionell darzustellen und V te Verschiebung unter positiver Vorspannung für IGZO-TFT, schematische Banddiagramme von TFT für schleuderbeschichtetes ZrO2 und tintenstrahlgedrucktes ZrO2 sind in Abb. 7 dargestellt. DP2-ZrO2 TFT kann mehr Träger akkumulieren als SC-ZrO2 TFT im statischen Zustand aufgrund einer besseren Isoliereigenschaft, aber bei positiver Vorspannung werden die meisten Ladungsträger durch akzeptorähnliche Moleküle wie Wasser und Sauerstoff in der Atmosphäre erschöpft. Im Allgemeinen Wasserstoff, Sauerstoff und H2 O-Moleküle werden aufgrund der Diffusion im Rückkanal in den IGZO-Dünnfilm eingebaut. Danach reagiert der Wasserstoff mit Sauerstoff und erzeugt Sauerstoff-Hydroxid-Bindungen und verbraucht Elektronen, was zu einer verschlechterten Leistung bei positiver Vorspannung führt. Währenddessen ist das adsorbierte O2 und H2 O-Moleküle wirken als akzeptorartige Falle, die Elektronen aus dem Leitungsband einfangen kann, was zu einem positiven V . führt te Verschiebung nach PBS [30]. Die degenerierte Leistung und V te Schicht sind instabil und er kann sich nach Stunden unter einer Umgebungsatmosphäre erholen. Aufgrund der unterschiedlichen Dissoziationsenergien der Sauerstoffbindungen von Zr-Oxid (756 kJ/mol), Ga-Oxid (364 kJ/mol), In-Oxid (336 kJ/mol) und Zn-Oxid (240 kJ/mol) [31 ], sind O-Atome aufgrund der großen Dissoziationsenergien der Sauerstoffbindung wahrscheinlicher mit dem Zr-Element verbunden. Das In- und Zn-Element wird von ZrO2 . weggedrückt /IGZO-Schnittstelle zum Rückkanal absorbieren Sauerstoff aus der Umgebung. Für IGZO TFT mit direktem Tintenstrahldruck von ZrO2 als Gate-Isolator, große Mengen an Wasserstoff, Sauerstoff und H2 O-Moleküle „verbrauchen“ die Elektronen beim Anlegen einer positiven Vorspannung, was zu einer Verschlechterung der Geräteleistung führt. Verfahren, die das Einbringen einer Passivierungsschicht in die Oberseite der Source/Drain-Elektrode für eine Bottom-Gate-Struktur unter Verwendung einer Top-Gate-Struktur und das Einbringen einer Grenzflächenmodifikationsschicht zwischen der Dielektrikums- und der Halbleiterschicht umfassen, sind wirksame Wege, um PBS für ein lösungsverarbeitetes TFT-Bauelement zu verbessern. das ist interessant und wird in unseren weiteren Forschungen durchgeführt.

Banddiagramme SC-ZrO2 TFT und DP2-ZrO2 TFT unter positivem Bias-Stress

Schlussfolgerung

Zusammenfassend haben wir ein hochwertiges, direkt mit Tintenstrahl bedrucktes ZrO2 . hergestellt Gate-Isolator mit Mehrschicht-Druckverfahren ohne zusätzliche Musterungstechnologie, der für großformatige Druckherstellungsverfahren geeignet ist. Der Filmbildungsprozess zeigt, dass ZrO2 Ein durch direktes Tintenstrahldruckverfahren hergestellter Film erhält im Vergleich zum Schleuderbeschichtungsverfahren eine dichtere Struktur, aber die Homogenität ist aufgrund des unkontrollierbaren Flüssigkeitsflusses der Vorläufertinte schlechter. XPS-Ergebnisse zeigen gedrucktes 2-Schicht-ZrO2 Film besitzt den höchsten Anteil an M-O-M-Spezies (V M-O ) und niedrigste Sauerstoffleerstellen (V O ), was sich in einer geringen Leckstromdichte widerspiegelt. Kapazitäts-Spannungs-Kurve von DP2-ZrO2 Film zeigt eine leichte Hysterese, ähnlich wie bei SC-ZrO2 . Als Ergebnis wird DP2-ZrO2 Film weist eine relativ niedrige Leckstromdichte von 2,4 × 10 –5 . auf A/cm 2 bei 1 MV/cm und einer Durchbruchspannung über 2 MV/cm; TFT-Gerät basierend auf DP2-ZrO2 zeigte eine Sättigungsmobilität von 12,4 cm 2 /Vs, ein Ich an /Ich aus Verhältnis von 10 6 , eine Einschaltspannung von 0 V und eine 1,2-V V te Verschiebung nach 1 h PBS-Test. Die im TEM-Bild und EDS-Scan beobachtete Segregation des In-Elements am Rückkanal der IGZO-Schicht kann für größere Vth . verantwortlich sein Verschiebung während des PBS-Tests aufgrund des adsorbierten O2 und H2 O-Moleküle, die als akzeptorartige Falle fungieren, die Elektronen aus dem Leitungsband einfangen kann. Dieser Artikel stellt die Vorteile der direkten Tintenstrahldrucktechnologie vor und untersucht die dielektrischen Eigenschaften eines lösungsverarbeiteten Oxidisolators, der in Oxid-TFT-Geräten verwendet wird. Es zeigt, dass DP2-ZrO2 hat eine dichtere Struktur mit weniger Sauerstoffleerstellen, aber schlechte Stabilität unter PBS, verursacht durch Elementdiffusion. Es ist vielversprechend, dass die Direkttintenstrahldrucktechnologie aufgrund ihrer geringen Kosten und ihrer hohen Leistung nach Verbesserung der Stabilität in der Massenproduktion eingesetzt wird.

Abkürzungen

- 2MOE:

-

Methoxyethanol (Lösungsmittel)

- AFM:

-

Rasterkraftmikroskop

- Al:

-

Aluminium

- DP1/2:

-

Direktdruck 1/2 Schicht

- EDS:

-

Elektronisches Differenzialsystem

- H2 O:

-

Wassermolekül

- IGZO:

-

Indium-Gallium-Zink-Oxid (Oxid-Halbleiter)

- ITO:

-

Indium-Zinn-Oxid (Elektrode)

- O 1s:

-

Oxid 1s Atomorbital

- O2 :

-

Sauerstoffmolekül

- PBS/NBS:

-

Positiver/negativer Bias-Stress (Testmodus)

- SC:

-

Schleuderbeschichtet

- SiNx :

-

Siliziumnitrid (Dielektrikum)

- SiO2 :

-

Siliziumdioxid (Dielektrikum)

- TEM:

-

Transmissionselektronenmikroskop

- TFT:

-

Dünnschichttransistor

- UV:

-

Ultraviolett

- V M-O :

-

Prozentsatz der Metalloxidbindung

- V M-ODER :

-

Prozentsatz der metallorganischen Bindung

- V O :

-

Prozentsatz der Oxidleerstellenbindung

- V te :

-

Schwellenspannung

- XPS:

-

Röntgenphotoelektronenspektroskopie

- ZrO2 :

-

Zirkonoxid (Oxid-Dielektrikum)

- ZrOCl2 ·8H2 O:

-

Zirkoniumoxychlorid-Octahydrat (Material)

Nanomaterialien

- VERFAHREN ZUR HERSTELLUNG VON KUNSTSTOFFVERPACKUNGEN FÜR VERSCHIEDENE MATERIALARTEN

- Tauchbeschichtungsverfahren und Leistungsoptimierung für elektrochrome Drei-Zustands-Bauelemente

- Erzielen einer vollständigen Abdeckung einer stabilen Perowskitfolie durch ein modifiziertes Anti-Lösungsmittel-Verfahren

- Amorphe Silizium-Nanodrähte, die durch Glühen auf Siliziumoxid-Film gewachsen sind

- Direktes Wachstum von federartigen ZnO-Strukturen durch eine einfache Lösungstechnik für die Fotoerkennungsanwendung

- Mesoporöse Nickeloxid (NiO)-Nanoblätter für die hochempfindliche Glukosemessung

- Atomschichtabscheidung von Indiumoxid-Nanoschichten für Dünnschichttransistoren

- Vorbereitung und thermoelektrische Eigenschaften von ITO/PtRh:PtRh-Dünnschicht-Thermoelementen

- Eine nanokristalline Fe2O3-Filmanode, hergestellt durch gepulste Laserabscheidung für Lithium-Ionen-Batterien

- Sensorfolie für die Luft- und Raumfahrt