Der Einfluss der Sintertemperatur auf die elektrochemischen Eigenschaften von Ce0.8Sm0.05Ca0.15O2-δ (SCDC)-La0.6Sr0.4Co0.2Fe0.8O3 -δ (LSCF) Heterostruktur-Pellet

Zusammenfassung

In jüngster Zeit haben sich Halbleiter-Ionenmaterialien (SIMs) als neue funktionelle Materialien herauskristallisiert, die eine hohe Ionenleitfähigkeit mit erfolgreichen Anwendungen als Elektrolyt in fortschrittlichen Niedertemperatur-Festoxidbrennstoffzellen (LT-SOFCs) aufweisen. Um den ionenleitenden Mechanismus in SIM aufzudecken, bestand ein typisches SIM-Pellet aus dem Halbleiter La0.6 Sr0,4 Co0,2 Fe0,8 O3-δ (LSCF) und Ionenleiter Sm und Ca Co-dotiertes Ceroxid Ce0.8 Sm0,05 Ca0,15 O2-δ (SCDC) leiden unter dem Sintern bei unterschiedlichen Temperaturen. Es wurde festgestellt, dass die Leistung der LSCF-SCDC-Elektrolytbrennstoffzelle mit der Sintertemperatur abnimmt, die aus bei 600 °C gesinterten LSCF-SCDC-Pellets zusammengesetzte Zelle weist eine Spitzenleistungsdichte (P max ) von 543 mW/cm 2 bei 550 °C und ebenfalls hervorragende Leistung von 312 mW/cm 2 sogar bei LT (500 °C). Im Gegensatz dazu zeigten Geräte, die auf 1000 °C Pellets basierten, ein schlechtes P . max von 106 mW/cm 2 . Der Leistungsunterschied kann aus der unterschiedlichen Ionenleitfähigkeit von SIM-Pellet durch unterschiedliche Sintertemperaturen resultieren. Das Hochtemperatursintern könnte die Grenzfläche zwischen SCDC und LSCF, die schnelle Transportwege für die Sauerstoffionenleitung bereitstellen, ernsthaft zerstören. Ein solches Phänomen liefert einen direkten und starken Beweis für die Grenzflächenleitung in LSCF-SCDC-SIMs.

Einführung

Kürzlich hat Wasserstoff als vielversprechende klare Energie viel Interesse auf sich gezogen [1, 2]. Festoxidbrennstoffzellen (SOFC) können die chemische Energie von Wasserstoff direkt ohne Verbrennung in Strom umwandeln und bieten aufgrund ihrer einzigartigen Vorteile, einschließlich hoher Effizienz, Brennstoffflexibilität und Umweltfreundlichkeit, ein enormes Potenzial auf dem zukünftigen Energiemarkt [3, 4]. Allerdings gibt es bei der konventionellen SOFC mehrere Engpässe, eine der größten Herausforderungen sind die hohen Betriebstemperaturen, die noch immer viele Forscher plagten. Das Yttrium-stabilisierte Zirkonoxid (YSZ) und dotiertes Ceroxid als gewünschte Elektrolytmaterialien sollten bei über 800 °C eine ausreichende Ionenleitfähigkeit erfüllen [5, 6]. Hohe Betriebstemperaturen erfordern eine genaue thermische Anpassung und chemische Kompatibilität zwischen Anode, Kathode und Elektrolyt. Die andere Herausforderung für konventionelle SOFC ist die hohe Sintertemperatur (> 1000 °C), die die wesentliche Voraussetzung für den Erhalt einer dichten Elektrolytschicht ist, um die direkte Wechselwirkung zwischen Brennstoff und Luft zu verhindern [7]. Die dichten Elektrolyte haben eine große mechanische Festigkeit mit verbesserter physikalischer Stabilität bei hohen Temperaturen oder anderen rauen Bedingungen. Sowohl eine hohe Betriebstemperatur als auch eine hohe Sintertemperatur werden definitiv hohe Kosten verursachen und die Kommerzialisierung von SOFC ernsthaft behindern. Um diese Probleme anzugehen, haben Liu et al. haben elektrolytfreie Brennstoffzelle (EFFC) auf Basis von Halbleiter- und Ionenmaterialien (SIMs) [8] entwickelt, die in der Regel aus Halbleiter- und Ionenleiter-Heterostruktur bestanden und auch bei niedrigen Temperaturen (LT) eine superhohe Ionenleitfähigkeit lieferten. Barriocanalet al. berichtete, dass das SrTiO3 -YSZ SIM zeigte eine Verbesserung der Ionenleitfähigkeit um acht Größenordnungen im Vergleich zu reinem YSZ [9]. Yanget al. präparierte vertikale SIM-Nanosäulen bestehend aus Samarium-dotiertem Ceroxid (SDC) und SrTiO3; seine Ionenleitfähigkeit ist um eine Größenordnung höher als bei einfachen SDC-Filmen [10]. In der Ce0.8 Gd0,2 O2-δ -CoFe2 O4 SIM wurde festgestellt, dass das Sauerstoffion besser entlang der Korngrenze geleitet wird [11]. Aufgrund der inhärenten hohen Ionenleitfähigkeit wurden viele SIMs als ionenleitende Membran zum Aufbau der EFFCs verwendet, die eine hohe Leistung aufwiesen, z. B. 500–1000 mW/cm 2 maximale Leistung bei Betriebstemperaturen unter 600 °C [12,13,14,15]. Außerdem haben unsere früheren Berichte gezeigt, dass die SIMs keinem Hochtemperatur-Sinterprozess unterzogen wurden. Es wurde vermutet, dass die Erhöhung der Leitfähigkeit in diesen SIMs durch die Bildung einer Raumladungszone und eine strukturelle Fehlanpassung an der Grenzflächenzone verursacht wird. In diesem Sinne dominierte die Grenzfläche zwischen zweiphasigen Materialien die Ladungsleitung, die als Effekt des Komposits angesehen werden kann. Tatsächlich ist die Sintertemperatur entscheidend für die Grenzflächenbildung; Hochtemperatursintern kann die ungleichmäßigen Agglomerationen erzeugen und den Grenzflächenbereich weiter eliminieren, um die Leitfähigkeit weiter zu verringern. Andererseits erzeugte oder erzeugte das LT-Sintern eine Porenstruktur in der SIM-Schicht und verschlechterte die Brennstoffzellenleistung. Daher sind die Untersuchung der Sintertemperatur und der entsprechenden Einflussmechanismen auf die Brennstoffzellenleistung und die weitere Optimierung Voraussetzung für EFFCs.

In dieser Arbeit litten LSCF-SCDC-Verbundpulver unter dem Sintern bei verschiedenen Temperaturen. Die Mikrostruktur und Morphologie von LSCF-SCDC-Pulvern wurden durch REM-Bilder bzw. XRD-Analyse nachgewiesen. Für die praktische Anwendung wurden die gesinterten Pulver zu EFFC-Geräten für elektrochemische Messungen verarbeitet. Elektrochemische Impedanzspektroskopie und elektrische Leitfähigkeit wurden verwendet, um den Leitfähigkeitsmechanismus zu untersuchen.

Methode

Materialsynthese

Ionenleitendes Material Sm und Ca codotiertes Ceroxid Ce0.8 Sm0,05 Ca0,15 O2-δ (SCDC) wurde durch einstufiges Copräzipitationsverfahren synthetisiert. Gemäß der Stöchiometrie wird eine bestimmte Menge an Cernitrat-Hexahydrat (Ce(NO3 )2 ·6H2 O), Samariumnitrat-Hexahydrat (Sm(NO3 )2 ·6H2 O) und Calciumnitrattetrahydrat (Ca(NO3 )2 ·4H2 O) wurden in entionisiertem Wasser gelöst, um eine 1-M-Lösung zu bilden. In der Zwischenzeit wurde 1 M wässrige Natriumcarbonatlösung hergestellt und als Fällungsmittel verwendet; das Verhältnis von Metallionen zu Carbonationen beträgt 1:1,5. Die obige Mischung aus Nitrathydratlösung wurde unter kontinuierlichem Rühren allmählich mit einer Geschwindigkeit von 10&supmin;&sup4; ml/min in eine Natriumcarbonatlösung getropft, und es traten weiße Niederschläge auf. Danach wurden die resultierenden Niederschläge gefiltert und mehrmals mit entionisiertem Wasser gewaschen und in einem Ofen bei 120 °C 10–12 Stunden lang getrocknet. Schließlich wurden die getrockneten Vorstufen erhalten und dann 4 Stunden lang bei 800 °C kalziniert. Das erhaltene Endprodukt wurde vollständig gemahlen, um gelbliche Pulver zur weiteren Verwendung zu erhalten. LSCF wird von Ningbo SOFCMAN Energy Technology Co., Ltd (China) als kommerzielles Produkt bezogen. Eine Reihe von LSCF-SCDC-Zellen (40 %:60 %) wurde bei 220 MPa gepresst und bei unterschiedlichen Temperaturen gesintert. Der Durchmesser der resultierenden LSCF-SCDC-Pellets beträgt 13 mm und die Dicke beträgt etwa 1,2 mm. Die Zellen sinterten in stehender Luft bei vier verschiedenen Temperaturen, d. h. 600, 800, 900 und 1000 °C für 10 Stunden mit einer Temperaturerhöhungsrate von 10 °C/min.

Mikrostrukturelle Charakterisierung

Die Kristallstrukturen von LSCF-, SCDC- und LSCF-SCDC-Kompositen wurden mit einem Bruker D8-Röntgendiffraktometer (XRD, Deutschland, Bruker Corporation) mit Cu Ka (λ = 1,54060 A) Strahlung. Die Morphologie der Proben wurde mit einem Feldemissions-Rasterelektronenmikroskop (FESEM, JEOL JSM7100F Japan) analysiert, das mit einem Oxford-Energiedispersionsspektrometer (EDS) ausgestattet war.

Brennstoffzellenfertigung und Leistungstest

Die Brennstoffzellenvorrichtungen wurden unter Verwendung von NCAL-Pulver (Tianjin Baomo Joint Hi-Tech Venture) hergestellt, um die Aufschlämmung mit Terpineol vorzubereiten und auf den Nickelschaum aufgeklebt, um die Ni-NCAL-Schicht zu bilden. Die hergestellte Ni-NCAL-Schicht wurde bei 120 °C 15 min lang getrocknet, um das Terpineol zu verdampfen. Die LSCF-SCDC-Zellen wurden zwischen Ni-NCAL-Schichten in Brennstoffzellen-Testvorrichtungen eingelegt, um die elektrochemischen Eigenschaften zu messen. Alle Brennstoffzellen wurden einer Vorwärmbehandlung bei 550 °C für 1 h unterzogen. Wasserstoff wurde als Brennstoff mit einer Strömungsgeschwindigkeit von 80–120 ml/min zugeführt, und die Luft wurde als Oxidationsmittel mit 150–200 ml/min unter 1 atm zugeführt. Die Strom-Spannungs- und Strom-Leistungs-Kurven der Brennstoffzellen wurden mit einem computergestützten Instrument (ITECH8511, ITECH Electrical Co, Ltd) aufgezeichnet.

Leitfähigkeitsmessungen

Bei unterschiedlichen Temperaturen gesinterte LSCF-SCDC-Pellets wurden auf beiden Seiten mit Ag-Paste bestrichen, nach einer Wärmebehandlung bei 550 °C für 1 h und dann auf einem Testhalter für elektrochemische Impedanzspektroskopie (EIS)-Messungen fixiert. Die Messungen wurden an einer elektrochemischen Workstation (Gamry Instrument Reference 3000) im Leerlaufmodus mit einem 10-mV-Wechselstromsignal über den Frequenzbereich von 0,1–10 6 . durchgeführt Hz. Die EIS-Ergebnisse wurden mit der Zsimwin-Software simuliert.

Ergebnisse und Diskussion

Kristalline Strukturanalyse

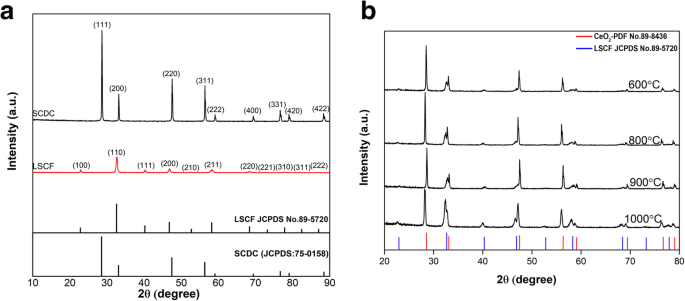

Die Kristallstrukturen von SCDC, LSCF und der entsprechenden PDF-Karte sind in Abb. 1a dargestellt. Das XRD-Muster von SCDC wurde als kubische Fluoritphase von SCDC (JCPDS 75-0158) indiziert, die mit reinem CeO2 (JCPDS 34-0394) [16] und der Beugungspeak von SCDC zeigte eine leichte Verschiebung zu den niedrigeren 2θ-Werten im Vergleich zu reinem CeO2 , was darauf hinweist, dass sowohl Sm als auch Ca gut in das Kristallgitter von Ceroxid dotiert sind und die Gitterkonstante nach dualer Ionendotierung gemäß der Scherrer-Gleichung vergrößert wurde. Die starke Höhe der Peaks zeigte die hohe Kristallinität des wie synthetisierten SCDC-Pulvers. Für das LSCF-XRD-Muster können elf Beugungspeaks bei 22,939°, 32,665°, 40,291°, 46,867°, 52,799°, 58,296°, 68,446°, 73,243°, 77,923°, 82,522° und 87,073° detektiert werden, was sein könnte indiziert als (100), (110), (111), (200), (210), (211), (220), (221), (310), (311) bzw. (222) Ebenen. Der LSCF kann als reine Perowskit-Struktur identifiziert werden und diese Ergebnisse stimmen mit den zuvor beschriebenen [17] überein. Die XRD-Muster für Proben, die bei verschiedenen Temperaturen gesintert wurden, sind zum Vergleich in Abb. 1b dargestellt. Es ist ersichtlich, dass die Peakintensität mit steigender Glühtemperatur abnahm, und dies kann auf den Abbau von LSCF zu einem feinkörnigen Sr-O-Produkt bei hohen Temperaturen zurückzuführen sein. In der Zwischenzeit können wir beobachten, dass sich die Peakposition des LSCF-SCDC-Verbundstoffs in Richtung eines kleinen Winkels verschoben hat und die geringe Löslichkeit der Kristallphase zwischen LSCF und SCDC während des Sinterns zu einer Gittererweiterung zusammen mit einer Erhöhung der Gitterkonstante führte [18], was schließlich zu zu XRD-Beugungspeaks verschiebt sich zu einem niedrigen Winkel. Das interessante Phänomen sind die Spitzen der 900°C-Pelletverschiebung zu einem großen Winkel, und dies kann auf die Ausscheidung von Sr und Co zurückzuführen sein, die durch den LSCF-Abbau verursacht wird, wenn die Sintertemperatur eine Höhe von 900°C erreicht, was gut mit übereinstimmt die bisherige Literatur [19]. Da die Temperatur kontinuierlich auf 1000 °C ansteigt, wuchsen die Körner weiter und die entsprechende Gitterkonstante ist größer als die von 600 °C und 800 °C-Pellets, so dass man sehen kann, dass sich der XRD-Peak auf ein kleines . zurückbewegte Winkel. Darüber hinaus ist der Abbau von Sr und Co nur gering, so dass keine unabhängigen Peaks von Sr und Co gefunden wurden. Fast alle charakteristischen Peaks von SCDC und LSCF konnten einzeln beobachtet werden und es wurde keine zusätzliche Phase nachgewiesen, was bescheinigte, dass während der Sinterprozesse selbst bei 1000 °C keine chemische Reaktion zwischen LSCF und SCDC-Materialien auftrat. Mit anderen Worten, der LSCF-SCDC-Verbundstoff war bei der hohen Temperatur relativ stabil; die Stabilität der Materialien ist entscheidend und eine Voraussetzung für die Stabilität von montierten Brennstoffzellen.

a Die XRD-Muster von SCDC und LSCF und ihre entsprechende PDF-Karte. b Bei verschiedenen Temperaturen gesinterte LSCF-SCDC-Proben und reine CeO2-PDF-Karte bereitgestellt

Morphologische Charakterisierung

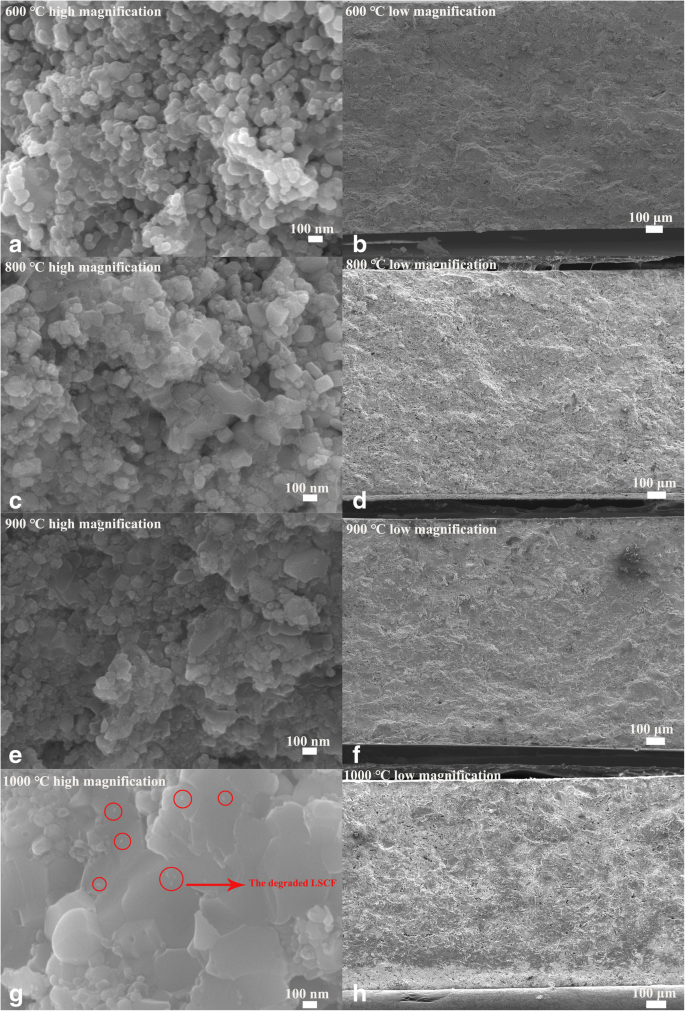

Die REM-Querschnittsbilder des bei unterschiedlichen Temperaturen gesinterten LSCF-SCDC-Pellets sind in Abb. 2 dargestellt. Wie das stark vergrößerte Bild 2a für 600 °C-Pellets zeigt, besteht die Probe aus enghalsigen Partikeln mit einem breiten Größenverteilung von Nanogröße bis Mikrogröße. Dies kann an der Verwendung kommerzieller LSCF-Materialien ohne aufwendige Kontrolle der Partikelgröße und Morphologie liegen [20], da die REM-Bilder für reines LSCF und SCDC in Zusatzdatei 1 gezeigt werden 800 °C und 900 °C. Beim Granulatwachstum für das LSCF-SCDC-Pellet nach Hochtemperatursintern bei 1000 °C wurde die Partikelform stark zerstört, um größere Cluster zu bilden, was zu einer signifikanten Verringerung der spezifischen Fläche führt. Andererseits hat das Pellet auch eine Volumenstruktur mit höherer Dichte im Vergleich zu bei 600 °C gesinterten Pellets gebildet. Das Hochtemperatursintern hat die Partikelgrenzflächen eliminiert, die den Transportweg für die Ionenleitung bereitstellen können [21]. Offensichtlich nimmt die Pelletdicke aufgrund der Schrumpfung mit den Sintertemperaturen ab, und solche Phänomene traten im Allgemeinen während des Hochtemperatursinterns auf [22, 23]. Darüber hinaus ist ersichtlich, dass die Dichte des LSCF-SCDC-Pellets mit der Sintertemperatur allmählich zugenommen hat. Um die genaue Dicke zu erhalten, haben wir ein Spiralmikrometer verwendet, um die Pelletdicke zu messen. Jedes einzelne Pellet wurde fünfmal an verschiedenen Stellen gemessen und dann der Durchschnitt berechnet, um den Endwert zu erhalten. Es kann festgestellt werden, dass die Dicke der vier Proben 1,294 mm, 1,288 mm, 1,231 mm bzw. 1,067 mm betrug, was gut mit den SEM-Ergebnissen übereinstimmt. Darüber hinaus können in Abb. 2g einige kleine Partikel erkannt werden, die als rote Kreise indiziert sind; die kleinen Partikel sollten eine Sr- und Co-Präzipitation aufgrund des LSCF-Abbaus sein, wie zuvor berichtet [19]. In unserem Fall wurde jedoch nur eine geringe Menge an LSCF abgebaut, da nur wenige Partikel im REM-Bild zu sehen sind und keine Sr- und Co-bezogenen Peaks in den XRD-Mustern nachgewiesen werden können, wie in Abb. 1 gezeigt.

Die REM-Querschnittsbilder in sowohl hoher als auch niedriger Vergrößerung der LSCF-SCDC-Pellets, die bei verschiedenen Temperaturen gesintert wurden. (a , b ) 600 ºC; (c , d ) 800 ºC; (e , f ) 900 ºC; (g , h ) 1000 °C

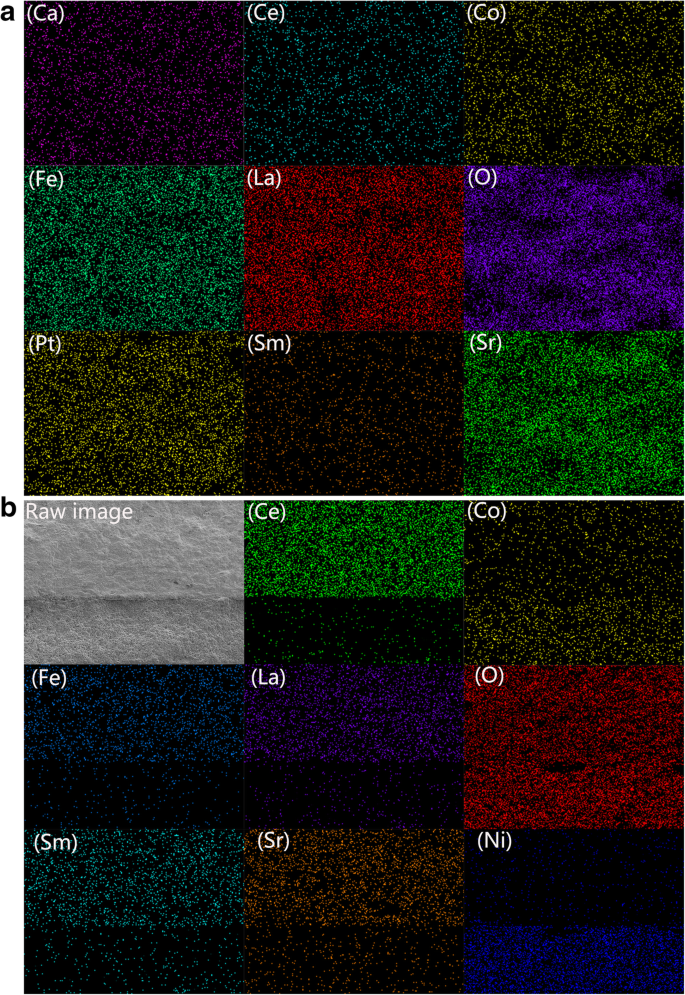

Die EDS-Elementar-Mapping-Messung wurde als Hilfsmittel verwendet, um die Elementverteilung in dem bei 1000 °C gesinterten Agglomerat-LSCF-SCDC-Pellet zu untersuchen, wie in Abb. 3a gezeigt. Es kann beobachtet werden, dass Ca-, Sm- und Ce-Elemente aus Fluorit-SCDC und Co-, Fe-, La- und Sr-Elementen, die als LaSrCoFe-Oxid indiziert sind, gleichmäßig über die gesamte Oberfläche verteilt sind, was darauf hindeutet, dass die LSCF-SCDC nach 1000 . stark agglomerieren °C Sintern bleibt die Elementverteilung gleichmäßig. Die zusätzlichen EDS-Mapping-Bilder wurden in der zusätzlichen Datei 1 bereitgestellt. Alle Elemente sind homogen auf der Querschnittsfläche der vier Pellets verteilt, was widerspiegelt, dass sowohl die LSCF- als auch die SCDC-Phase gleichförmig blieben und auch nach langem Sintern einen homogenen Keramikverbundstoff bildeten. .

a EDS-Mapping-Bilder des bei 1000 °C gesinterten LSCF-SCDC-Pellets. b Das REM-Querschnittsbild und die Elementzuordnung für die Grenzfläche zwischen LSCF-SCDC-Membran und NCAl-Elektrode

Die detaillierte Schnittstelle zwischen der LSCF-SCDC-Membran und der NCAL-Elektrode nach dem Zelltest ist in Abb. 3b dargestellt. Wie das Rohbild zeigt, wurde der Wellkontakt der NCAL-Elektrode mit der LSCF-SCDC-Membran und keine offensichtliche Lücke an der Grenzfläche beobachtet; dies kann an der Vorwärmbehandlung vor der Leistungsprüfung liegen. Aus der Elementarkartierung bestätigte das Vorhandensein von Ce-, Sm-, Fe-, La-, Sr-, Co- und O-Elementen für die obere Schicht die Hauptkomponente von LSCF-SCDC. In der unteren Schicht ist eine homogene Verteilung von Ni und Co zu beobachten, was darauf hindeutet, dass die Elektrode aus NiCo-Oxid bestand. Das Signal des Li-Elements ist zu schwach, um erfasst zu werden, und der Al-Gehalt in der NiCoAlLi-Oxid (NCAL)-Schicht ist sehr gering; daher kann ein sehr schwaches Al-Signal gesammelt werden. Es ist erwähnenswert, dass nach dem Zellenbetrieb keine offensichtliche Elementardiffusion gefunden wurde. Darüber hinaus wurde aus den Kartierungsbildern eine heterogene Lücke an der Grenzfläche festgestellt, die hauptsächlich auf die Beschädigung während des Scherens von Querschnittsflächen zur REM-Charakterisierung zurückzuführen ist.

Brennstoffzellenleistung

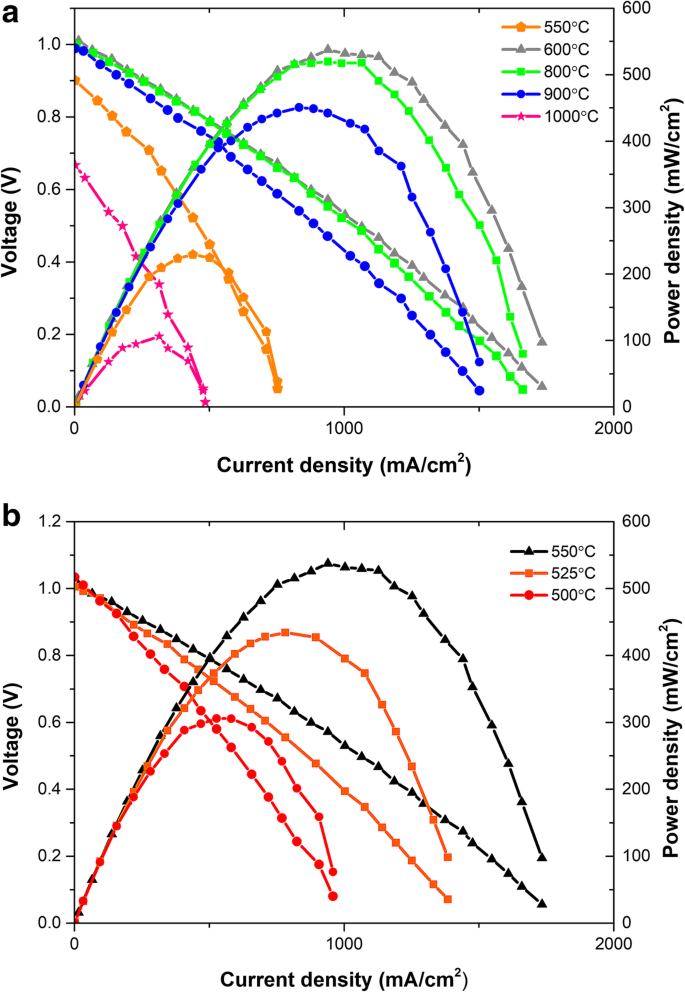

Die Brennstoffzellen wurden unter Verwendung von LSCF-SCDC-Pulvern hergestellt, die bei verschiedenen Temperaturen gesintert wurden. Diese Pulver wurden als ionenleitende Membran und Ni-Schaum NCAL als Elektroden verwendet. In dieser Arbeit wird, wie bereits erwähnt, der Einfluss der Sintertemperatur auf die elektrochemische Leistung untersucht. Die typische Stromdichte (I )-Spannung (V ) und Stromdichte (I )-Leistungsdichte (P ) Kurven für die hergestellten Brennstoffzellen bei 550 °C unter H2 /Luftzufuhr sind in Abb. 4a dargestellt. Es ist ersichtlich, dass die aus bei 600 °C gesinterten Pulvern zusammengesetzte Vorrichtung eine maximale Leistungsdichte von 543 mW/cm 2 . aufweist und Leerlaufspannungen (OCV) über 1 V. Die Ergebnisse zeigen, dass die Membran der bei 600 °C gesinterten Pellets dicht genug ist; andernfalls verringert Gasleckage den Sauerstoffpartialdruck, was zu einer Abnahme des OCV gemäß der Nernst-Gleichung führt. Der zugrunde liegende Grund für die Vermeidung von Gaslecks bei einer so niedrigen Sintertemperatur kann wie folgt erklärt werden:NCAL als Elektroden sollten auf der Anodenseite zu Metall Li, Ni und Co reduziert werden. Das Metall Li mit starker Aktivität sollte mit dem erzeugten Wasser reagieren, um LiOH zu erzeugen, das sich bei der Betriebstemperatur im geschmolzenen Zustand befindet und vollständig in die Poren der SIMs gefüllt ist, um ein dichtes Pellet zu erhalten. Über ein solches Ergebnis wird in unserer nächsten Arbeit berichtet. Wenn die Sintertemperaturen auf 800 °C oder 900 °C ansteigen, verringerte sich die entsprechende Leistung etwas, aber der OCV blieb 1 V. Für die aus bei 1000 °C gesinterten Pulvern hergestellte Brennstoffzelle verschlechterte sich erheblich, der OCV hat sich auf . verringert unter 0,7 V und die maximale Leistungsdichte ist auf 106 mW/cm 2 . gesunken gleichzeitig. Die Ergebnisse spiegeln wider, dass die optimierten Sintertemperaturen und Mikrostrukturen einen direkten Einfluss auf den Ionentransport haben und mit anderen Worten die Brennstoffzellenleistung abbilden. Das Hochtemperatursintern führt zu einer starken Agglomeration, die bereits in den REM-Aufnahmen in Abb. 2 gezeigt wird; Als Ergebnis kann die elektrochemische Leistung der zusammengebauten Zellen leicht verstanden werden. Bei hohen Temperaturen können LSCF- und SCDC-Partikel geschmolzen werden, um Eutektika zu bilden; dies führt zu einer hohen Dichte an LSCF-SCDC-Pellets, die mit dem großen Verlust der Oberflächen und Grenzflächenkontakte einhergeht. Dieses Ergebnis stimmt mit den zuvor gemeldeten Daten überein; Murrayet al. zeigten, dass LSCF bei Sintertemperaturen von mehr als 1000 °C dicht wird [24, 25]. Die Grenzflächen zwischen LSCF- und SCDC-Partikeln bieten einen schnellen Ionentransportweg und sind ein wichtiger Faktor für die Ionenleitung von LSCF-SCDC-Pellets [26]; auf diese Weise besteht bei zwei- oder mehrphasigen Materialien weithin der sogenannte Kompositeffekt [27, 28]. Durch die hohe Sintertemperatur wird der Grenzflächenbereich zwischen LSCF und SCDC weitgehend eliminiert, und folglich wurden die Ionenleitpfade erheblich reduziert, was schließlich zu großen Verlusten sowohl bei OCV als auch bei der Leistungsabgabe führt. Wir haben eine Brennstoffzelle aus LSCF-SCDC-Pellets hergestellt, die bei 550 °C gesintert wurden, und ein solches Gerät lieferte einen OCV von 0,9 V und eine maximale Leistungsdichte von 245 mW/cm 2 bei einer Betriebstemperatur von 550 °C. Der springende Punkt ist, dass die 600 °C-Brennstoffzelle eine bessere Leistung bietet als die der 550 °C-Probe; dies kann an der porösen Struktur des LSCF-SCDC-Pellets liegen, wenn die Sintertemperatur 550 °C beträgt, was zu einem Gasübertritt und in gewissem Maße zu Kurzschlüssen führen kann. In gewisser Weise kann die Spezifität der Sintertemperatur, die einen Einfluss auf die Leistung des Pellets hat, nicht verallgemeinert werden. Einerseits sollte die höhere Sintertemperatur zu einer besseren Dichte führen, was eine überlegene Zellleistung begleitet. Andererseits sollte die höhere Sintertemperatur die Grenzfläche zwischen LSCF- und SCDC-Zweiphasenmaterialien ernsthaft zerstören, wodurch die elektrische Leitfähigkeit verringert wird, um die Zellenleistung weiter zu verschlechtern. Die beiden Einflüsse wirken zusammen und erreichen ein Gleichgewicht, das zur optimalen Sintertemperatur von 600 °C für die Zellleistung führt.

Spannungs-Stromdichte- und Leistungsdichte-Stromdichte-Kennlinien für die a Brennstoffzellen aus LSCF-SCDC-Pellets, die bei verschiedenen Sintertemperaturen gesintert werden. b Die elektrochemische Leistung einer bei 600 °C gesinterten Zelle, die bei 500–550 °C betrieben wird

Die höhere Sintertemperatur führte zu einer dünneren Elektrolytmembran, wie das REM-Ergebnis gezeigt hat, was der Vorteil für die Reduzierung der ohmschen Verluste ist und zu einer besseren Zellleistung führen sollte. Im Gegensatz dazu lieferten die Zellen, die auf dem Sintern bei höherer Temperatur beruhten, eine Verschlechterung der Zellenleistung. Das einzige Ergebnis für dieses Phänomen sollte die überlegene Ionenleitfähigkeit für die Probe zum Sintern bei niedriger Temperatur sein. Der lineare Partikel eines Polarisationsplots entspricht der ohmschen Polarisation, die den Ionenwiderstand im Elektrolyten und den elektronischen Widerstand in Elektroden umfasst [29, 30]. Da in unserem Fall die hochleitfähige Elektrode NCAL verwendet wurde, können wir annehmen, dass die gesamte ohmsche Polarisation durch den Ionenwiderstand beigetragen wird. Das heißt, dass der Ionenwiderstand des LSCF-SCDC-Pellets aus der Steigung der Polarisationskurve im ohmschen Polarisationsbereich abgeschätzt werden kann und dann die Ionenleitfähigkeit aus dem Ionenwiderstand unter Verwendung der Pelletabmessungen abgeleitet werden kann. Auf diese Weise beträgt die Ionenleitfähigkeit von 600 °C und 1000 °C Pellets 0,229 bzw. 0,076 S/cm bei 550 °C. Offensichtlich besaß das bei 600 °C gesinterte LSCF-SCDC-Pellet eine höhere Ionenleitfähigkeit als das Pellet mit 1000 °C, was zu einer besseren elektrochemischen Leistung der zusammengebauten Brennstoffzelle führte.

Abbildung 4 (b) zeigt das typische I -V und ich -P Eigenschaften bei verschiedenen Temperaturen für die Vorrichtung, die mit den bei 600 °C gesinterten Pellets hergestellt wurde. Wie in Abb. 4b gezeigt, erhöhen sich die OCVs von 1,00 auf 1,05 V, wenn die Betriebstemperatur von 550 auf 500°C sinkt; dieses Phänomen kann durch die Nernst-Gleichung und die maximale Leistung von 543 mW/cm 2 . erklärt werden wird bei 550 °C erreicht. Es ist bemerkenswert, dass eine solche Brennstoffzelle bei niedriger Temperatur (312 mW/cm 2 ).

EIS-Charakterisierung

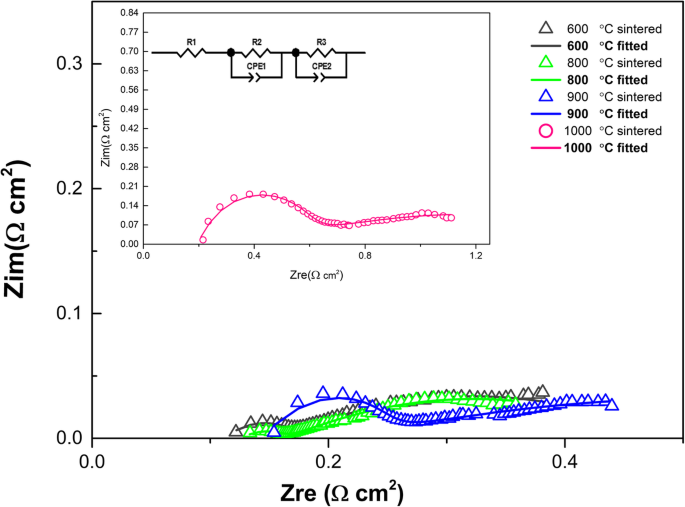

Um die elektrochemischen Eigenschaften dieser zusammengebauten Zellen weiter zu untersuchen, wurden EIS-Messungen unter H2 . durchgeführt /Luftzustand und die Nyquist-Kurven, die bei verschiedenen Temperaturen aufgezeichnet wurden, wie in Abb. 5 gezeigt. Alle Spektren bestehen aus einem gedrückten Bogen, der einem Schweif folgt. Die experimentellen Daten wurden mit der Software ZSimpwin angepasst. Das entsprechende Ersatzschaltbild R 1 (R 2 Q 2 )(R 3 Q 3 ) wird verwendet, um die gemessenen Daten anzupassen, wobei R 1 wird als ohmscher Widerstand betrachtet, einschließlich des Ionentransportwiderstands und des Elektronenmigrationswiderstands. R 1 wird durch den Achsenabschnitt der reellen Achse bei hoher Frequenz bestimmt. Die Summe von R 2 und R 3 sind definiert als der Polarisationswiderstand der Elektrode (R p), das eng mit dem basischen Elektrodenreaktionsprozess verwandt ist, wie der Sauerstoffmoleküldiffusion, -adsorption, -dissoziation und der Sauerstoffionenwanderung zur Dreifachphasengrenze und dem Einbau in Elektrolytprozesse während der Sauerstoffreduktionsreaktion. [31, 32]. Mit Hilfe dieser Beziehung kann die Kapazität gemessen werden; \( {C}_i=\frac{{\left({R}_i{Q}_i\right)}^{1/n}}{R_i} \)

Impedanzspektren der LSCF-SCDC-Brennstoffzellen mit verschiedenen Sintertemperaturen, getestet in H2 /Luftatmosphäre bei 550 °C. Punkt:primäre Nyquist-Plots; Linie:Nyquist-Plots anpassen

wo Q ist das Konstantphasenelement (CPE) und stellt einen nicht idealen Kondensator dar, R ich (ich = 2.3) ist der obige Widerstand und das zugehörige n zeigt die Ähnlichkeit von CPE mit einem idealen Kondensator an; unter der Annahme n = 1, CPE kann als idealer Kondensator angesehen werden [33, 34]. Im Normalfall n kleiner als 1 ist. Jeder Bogen (R ich Q ich ) (ich = 2.3) ist entsprechend dem Wert seiner charakteristischen Kapazität C . den entsprechenden Prozessen zuzuordnen ich . Die Anpassungsergebnisse sind in Tabelle 1 aufgeführt. Die ohmschen Widerstände steigen von 0,1112 auf 0,2174 Ω cm 2 . entsprechend der Sintertemperatur von 600 bis 1000°C jeweils; dies liegt daran, dass der Hochfrequenzlichtbogen vom Korngrenzenwiderstand abhängig ist [35], der mit steigender Sintertemperatur durch den Agglomeratanteil verstärkt wird. R 2 mit einer charakteristischen Kapazität im Bereich von 10 –5 ~10 −6 F cm −2 für Sintertemperaturen bei 600 °C und 800 °C können Proben der ionischen Transferreaktion an der Grenzfläche Elektrode/Elektrolyt zugeordnet werden. Bei Sintertemperaturen von 900 °C und 1000 °C basierten Brennstoffzellen beträgt die Kapazität 10 –7 ~10 −8 F cm −2 ; daher die R 2 gehört zum Korngrenzentransferprozess [36, 37]. Die entsprechende Kapazität von R 3 ist höher als 10 −3 F cm −2 , was auf das R hinweist 3 wird sowohl durch Gasdiffusions- als auch durch Ladungstransportprozesse beigetragen. Im Vergleich zu früheren Untersuchungen [20] liegt der ohmsche Widerstand dieser Proben innerhalb eines normalen Bereichs, aber der Polarisationswiderstand erreichte 1,2212 Ω cm 2 wenn die Intensivsintertemperatur 1000 °C beträgt.

Elektrische Leitfähigkeit

Um die Leistung der zusammengebauten Brennstoffzelle anhand der Abmessungen der elektrischen Leitfähigkeit zu diskutieren, werden die Pelletswiderstände aus EIS-Ergebnissen im Temperaturbereich von 450–650 °C unter Luftatmosphäre erhalten. Der Volumenwiderstand (R b ) wird durch die Ionenleitung innerhalb der Kornmasse und den Widerstand der Korngrenzen (R de ) leitet sich von der Ionenleitung entlang oder über die Korngrenzen hinweg ab; beide R b und R de tragen zur Gesamtresistenz von LSCF-SCDC-Pellets bei. Daher ist die Gesamtleitfähigkeit σ bei verschiedenen Temperaturen erhält man nach folgender Formel:\(\sigma =\frac{L}{R\times S}\)

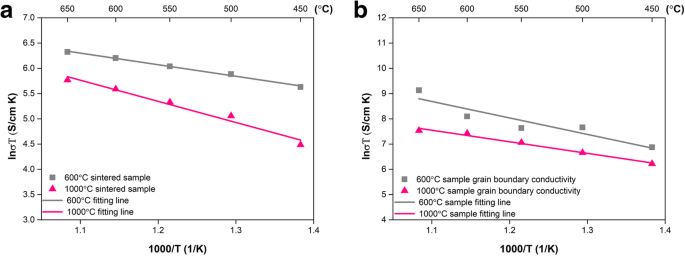

wo R der Gesamtwiderstand ist und L und S sind die Dicke bzw. die Oberfläche der Pellets [38]. Arrhenius-Plots von Pellets, die bei 600 °C und 1000 °C gesintert wurden, sind in Abb. 6a gezeigt. Die Arrhenius-Kurven zeigen die lineare Beziehung beider Proben und zeigen, dass sich der Leitungsmechanismus im Temperaturbereich von 450–650 °C nicht ändert. Das erhaltene σ für das bei 600 °C gesinterte Pellet beginnt bei 0,3852 S/cm bei 450 °C und erreicht einen Maximalwert von 0,6041 S/cm bei 650 °C. Die hohe Leitfähigkeit sollte von der Bulk-Heterostruktur zwischen den zweiphasigen Materialien LSCF und SCDC im Pellet sowie der Grenzfläche zwischen Partikeln, die eine Raumladungszone bilden, und struktureller Fehlanpassung herrühren, was die Ionenleitung fördert und zu einer guten elektrischen Leitfähigkeit führt. Darüber hinaus wurde die Kompositdotierung von Ceroxid mit Carbonat als typische Strategie zur Verbesserung der Ionenleitfähigkeit angesehen [39, 40].

Die Arrhenius-Plots des bei 600 °C gesinterten Pellets im Vergleich zu dem des bei 1000 °C erhaltenen Pellets in a Gesamtleitfähigkeit und b Korngrenzenleitfähigkeit

Die jüngste Untersuchung ergab, dass der Halbleiter oder die SIMs die gewünschte Ionenleitfähigkeit aufweisen [41, 42]. In unserem Fall ist das LSCF-SCDC-System ein SIM-Komposit und der Grenzflächenbereich zwischen zwei konstituierenden Phasen der Materialien ist für die vielversprechende Leitfähigkeitsverbesserung verantwortlich. Eine solch hohe Leitfähigkeit fällt jedoch für das bei 1000 °C gesinterte Pellet stark ab, und die Abnahme der Leitfähigkeit sollte sich aus der Erhöhung des Korngrenzenwiderstands (R b ), die durch den Ionentransport über oder entlang des Grenzflächenbereichs beigetragen wird. Ein solcher Transport hängt eng mit der Grenzfläche sowie der Partikelgröße zusammen. The LSCF-SCDC pellets sintered at 1000 °C showed that the bulk structure and the interface area have been severely eliminated. Therefore, the pellets sintered at 1000 °C exhibited far lower values of 0.3463 S/cm at 650 °C and 0.1226S/cm at 450 °C in comparison with sintering temperature 600 °C. Moreover, the plots show that the activation energy of these samples are almost at the same level, and the activation energy 6.0711 kJ/mol for pellets sintered at 600 °C and the pellets sintered at 1000 °C pellet has 6.2060 kJ/mol. It shows that the activation energy has a weak correlation with the sintering temperature but has a greater relationship with the material itself.

The conducting mechanism in SIMs is very important for determining the electrochemical performance of the assembled fuel cell. Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8 Gd0.2 O2-δ -CoFe2 O4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb ) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusion

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

Abkürzungen

- CPE:

-

Constant phase element

- EDS:

-

Energy-dispersive spectrometer

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

Electrochemical impedance spectroscopy

- LSCF:

-

La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8 Co0.15 Al0.05 LiO2-δ

- OCV:

-

Open circuit voltage

- P max :

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8 Sm0.05 Ca0.15 O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

Rasterelektronenmikroskopie

- SIM:

-

Semiconductor-ionic material

- XRD:

-

Röntgenbeugung

- YSZ:

-

Yttrium-stabilized zirconia

Nanomaterialien

- IBM-Wissenschaftler erfinden ein Thermometer für die Nanoskala

- NiCo2S4@NiMoO4-Kern-Schale-Heterostruktur-Nanoröhren-Arrays, die auf Ni-Schaum als binderfreie Elektrode gewachsen waren, zeigten eine hohe elektrochemische Leistung mit hoher Kapazität

- Die Wirkung einer kleinen Menge SiO2 auf die Sinterkinetik von tetragonalen Zirkonoxid-Nanopulvern

- Die Wirkung von Sulfat-Anionen auf die ultrafeine Titandioxid-Keimbildung

- Auswirkung des Einschlusses auf die photophysikalischen Eigenschaften von P3HT-Ketten in einer PMMA-Matrix

- Die Wirkung von Kontakt-Nichtgleichgewichtsplasma auf die strukturellen und magnetischen Eigenschaften von Mn Х Fe3 − X О4 Spinellen

- Wirkung von Polyethylenglykol auf die NiO-Photokathode

- Kontrollieren des Wachstums von Indiumselenid (In2Se3)-Nanodrähten mit hoher Gleichmäßigkeit durch den schnellen thermischen Glühprozess bei niedrigen Temperaturen

- Auswirkung verschiedener Bindemittel auf die elektrochemische Leistung einer Metalloxidanode für Lithium-Ionen-Batterien

- Magnetische Poly(N-isopropylacrylamid)-Nanokomposite:Einfluss des Herstellungsverfahrens auf die antibakteriellen Eigenschaften