Die Kern-Schale-Heterostruktur CNT@Li2FeSiO4@C als hochstabiles Kathodenmaterial für Lithium-Ionen-Batterien

Zusammenfassung

Das vernünftige Design der Nanostruktur ist der Schlüssel zur Lösung der inhärenten Defekte und zur Realisierung einer hohen Leistung von Li2 FeSiO4 Kathodenmaterialien. In dieser Arbeit wurde eine neuartige Heterostruktur CNT@Li2 FeSiO4 @C wurde entwickelt und synthetisiert und als Kathodenmaterial für Lithium-Ionen-Batterien verwendet. Es zeigt sich, dass das Produkt eine einheitliche Kern-Schale-Struktur aufweist und die Dicke des Li2 FeSiO4 Schicht und die äußere Kohlenstoffschicht etwa 19 nm bzw. 2 nm beträgt. Das rationelle Design beschleunigt effektiv die Diffusion von Lithium-Ionen, verbessert die elektrische Leitfähigkeit und entlastet die Volumenänderung beim Lade-/Entladevorgang. Mit den Vorteilen seiner spezifischen Struktur, CNT@Li2 FeSiO4 @C hat die inhärenten Mängel von Li2 . erfolgreich überwunden FeSiO4 und zeigte gute reversible Kapazität und Zykleneigenschaften.

Einführung

Lithium-Ionen-Batterien (LIBs) werden aufgrund der Vorteile einer hocheffizienten Energieumwandlung, einer langen Zyklenlebensdauer, einer hohen Energiedichte und einer geringen Selbstentladung häufig in tragbaren elektronischen Geräten und Elektrofahrzeugen verwendet [1,2,3]. LIBs der neuen Generation mit höherer Energiedichte, höherer Ratenfähigkeit und höherer Zyklenleistung werden jedoch dringend benötigt, um die Entwicklung von Elektrofahrzeugen zu unterstützen [4,5,6]. Es wurde erkannt, dass die Erschließung neuer Kathodenmaterialien von großer Bedeutung für die Entwicklung von LIBs der neuen Generation ist, da die Leistung von LIBs eng mit den Eigenschaften von Kathodenmaterialien zusammenhängt. In den letzten Jahren hat die Li2 FeSiO4 Kathodenmaterial hat aufgrund seiner kostengünstigen, guten chemischen Stabilität und Umweltfreundlichkeit große Aufmerksamkeit erregt. Insbesondere ist es möglich, zwei Lithiumionen für jede molekulare Einheit mit einer Kapazität von 332 mAh g −1 . einzuführen/zu extrahieren theoretisch [7, 8]. Aufgrund der geringen Leitfähigkeit (~ 6 × 10 − 14 S cm −1 ) und der Lithium-Ionen-Diffusionskoeffizient (~ 10 – 14 cm 2 s −1 ) von Li2 FeSiO4 [9,10,11,12]. Daher ist es sehr wichtig, die elektronische Leitfähigkeit und die Lithium-Ionen-Transportfähigkeit von Li2 . zu verbessern FeSiO4 Kathode, um die Leistung von LIBs zu optimieren. Es wurden viele Anstrengungen unternommen, um diese Probleme zu lösen, wie z. B. die Synthese von nanoskaligem Li2 FeSiO4 [13,14,15] und Beschichten der Oberfläche mit einem Kohlenstoffmaterial [16,17,18]. Während des Syntheseprozesses treten jedoch häufig zwei Probleme auf. Ein Problem besteht darin, dass es schwierig ist, ein phasenreines Li2 . zu synthetisieren FeSiO4 Produkt und einige begleitende Verunreinigungen wie Fe3 O4 oder Li2 SiO3 sind oft unvermeidbar, was der Praxiskapazität abträglich ist [19, 20]. Das andere Problem ist, dass die Nanostruktur von Li2 FeSiO4 stößt während der Glühbehandlung häufig auf Schäden.

In dieser Studie wurde eine Kern-Schale-Heterostruktur CNT@Li2 FeSiO4 @C Kathodenmaterial wurde synthetisiert. Verglichen mit der berichteten Arbeit über Li2 FeSiO4 Kathodenmaterial, das CNT@Li2 FeSiO4 @C-Material weist den Vorteil auf, dass es keine Verunreinigungsphase und strukturelle Integrität aufweist, indem das Dosierverhältnis der chemischen Reagenzien und die Reaktionsbedingungen angepasst werden. Außerdem kann die innere CNT-Schicht die Leitfähigkeit erhöhen. Die Dicke des Li2 FeSiO4 in der mittleren Schicht beträgt nur 20–25 nm, was dem Li + . zugute kommt Diffusion. Und die äußere amorphe Kohlenstoffschicht kann die Leitfähigkeit verbessern und die interne Rahmenstruktur schützen. Daher ist die Kern-Schale-Heterostruktur CNT@Li2 FeSiO4 @C weist eine deutliche Verbesserung der spezifischen Kapazität, Zyklenstabilität und Ratenleistung auf.

Methoden

Materialien und Synthese

Die CNT@Li2 FeSiO4 @C wurde durch einen schrittweisen Vorbereitungsprozess hergestellt. Zuerst das CNT@SiO2 koaxiale Struktur wurde durch einen Sol-Gel-Beschichtungsprozess hergestellt [21, 22]. Typischerweise wurden 8 mg CNTs in der Mischung aus 80 ml Ethanol und 30 ml entionisiertem Wasser dispergiert, und dann wurde die Mischung 30 min lang beschallt, um eine homogene Lösung zu bilden. Dann 2 ml NH3 ·H2 O (25–28 Gew.-%) und 0,16 g Cetyltrimethylammoniumbromid (CTAB) wurden in die obige Lösung unter Beschallung gegeben und für 20 min belassen. Die gemischte Lösung, die 0,45 ml Tetraethoxysilan (TEOS) und 40 ml Ethanol enthielt, wurde unter magnetischem Rühren für mehr als 40 min in die obige Lösung getropft, gefolgt von Rühren für 10 h. Das CNT@SiO2 Produkt wurde durch Zentrifugation und Reinigung mit entionisiertem Wasser und Ethanol erhalten. Als nächstes die CNT@Li2 FeSiO4 wird durch Festphasensintern erhalten. Die wässrige Lösung von 0,334 g LiAc·2H2 O und 0,734 g Fe(NO3 )3 ·9H2 O wurde nacheinander in 30 ml Ethanol unter Rühren für 20 Minuten gelöst. Das erhaltene CNT@SiO2 wurde zu der Lösung gegeben und 40 Minuten lang beschallt und 20 Minuten lang mit Magnetrührer gerührt. Dann wurde es für 12 Stunden in einen Vakuumtrockner bei 80 °C überführt. Das erhaltene Trockenpulver wurde zuerst 2 Stunden lang bei 400 °C kalziniert und dann 10 Stunden lang bei 650 °C in einer Argonatmosphäre erhitzt; Als Ergebnis wird die CNT@Li2 FeSiO4 war vorbereitet. Die CNT@Li2 FeSiO4 @C wurde unter Verwendung von Glucose als Kohlenstoffquelle hergestellt. 0,2 g CNT@Li2 FeSiO4 wurde durch Ultraschall 40 min lang in 40 ml Ethanol dispergiert. Dann wurde die Lösung, die 0,1 µg Glucose enthielt, zu der Lösung gegeben. Die resultierende Lösung wurde 6 Stunden lang bei 80 °C in einen Vakuumtrockner gegeben. Dann wurde das Produkt bei 400 °C für 4 Stunden in Argonatmosphäre kalziniert, um CNT@Li2 . zu erhalten FeSiO4 @C Kathodenmaterial.

Materialcharakterisierung

Die kristalline Struktur von CNT@Li2 FeSiO4 @C und CNT@Li2 FeSiO4 wurde durch Röntgenbeugung (XRD, D2 PHASER Bruker) im 2θ-Bereich von 10° bis 80° mit Cu-Kα-Strahlung (λ = 1,5418 Å) Strahlung bei 30 kV und 10 mA. Die chemischen Elemente der Materialien wurden durch ein Röntgen-Photoelektronenspektroskopie-System (XPS, K-ALPHA 0.5EV) verifiziert. Zur Beobachtung der Struktur und Morphologie der Materialien wurden Rasterelektronenmikroskopie (FESEM, S-4800) und Transmissionselektronenmikroskopie (TEM, Tecnai G2 F 20) verwendet. Die Elementverteilung im Verbund wurde durch energiedispersive Röntgenspektroskopie (EDX) bestimmt. Der Kohlenstoffgehalt des Verbundmaterials wurde durch eine thermogravimetrische Analyse (TGA)-Kurve (STD Q600 TA) mit einer Geschwindigkeit von 10 °C min −1 . untersucht von RT bis 800°C.

Elektrochemische Messungen

Die Kathode bestand aus 10 Gew.% Polyvinylidenfluorid (PVDF), 20 Gew.% Acetylenruß und 70 Gew.% aktivem Material, dispergiert in N -Methyl-2-pyrrolidon (NMP), um eine konsistente Aufschlämmung zu bilden. Dann wurde die Aufschlämmung auf die Al-Folie aufgetragen und unter Vakuum bei 80 °C für mehr als 12 h getrocknet. Die Massenbeladung des Aktivmaterials für CNT@Li2 FeSiO4 @C und CNT@Li2 FeSiO4 Elektrode etwa 1,5 mg/cm 2 . Zuletzt wurden die Halbzellen in einer mit Argon gefüllten Handschuhbox montiert. Die Batterie wurde auf Ladung und Entladung unter Verwendung eines Neware-Batteriesystems über ein Spannungsfenster von 1,5 bis 4,8 V getestet. Eine zyklische voltammetrische (CV) Messung wurde auf einer elektrochemischen Mehrkanal-Workstation VMP3 (Frankreich, Bio-logic) mit verschiedenen Abtastraten durchgeführt.

Ergebnisse und Diskussion

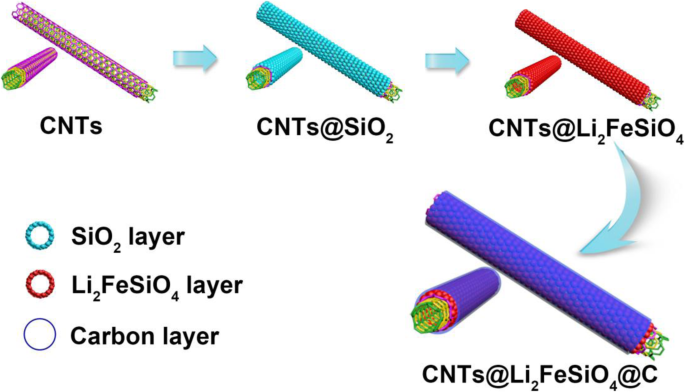

Das schematische Diagramm des Herstellungsprozesses des CNT@Li2 FeSiO4 @C-Material ist in Abb. 1 dargestellt. Zuerst das CNT@SiO2 wurde nach einem einfachen Sol-Gel-Verfahren hergestellt. Durch die Steuerung der Dosierung von CNT und TEOS wird der Zweck einer genauen Steuerung der Dicke des Li2 FeSiO4 Schicht erreicht wurde. Zweitens CNT@Li2 FeSiO4 mit guter Kristallinität wurde durch Tempern bei 650 °C für 10 h in Argonatmosphäre erhalten. Schließlich die CNT@Li2 FeSiO4 wurde erst bei 400°C mit amorphem Kohlenstoff beschichtet, um die Kern-Schale-Heterostruktur CNT@Li2 . zu erhalten FeSiO4 @C.

Schematische Darstellung der Synthese der Kern-Schale-Heterostruktur CNT@Li2 FeSiO4 @C

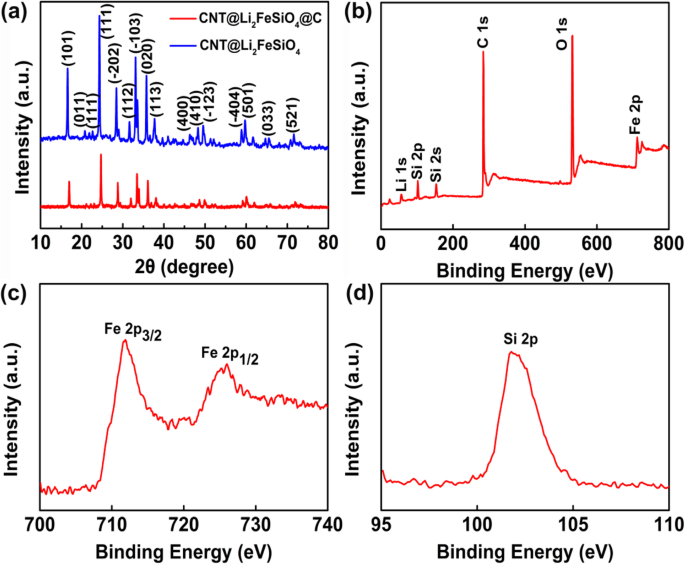

Abbildung 2a zeigt die XRD-Muster von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C. Die Beugungspeaks von Li2 FeSiO4 stimmen mit der monoklinen Struktur mit p21 . überein /n Raumgruppe. Darüber hinaus ist kein XRD-Beugungspeak von Verunreinigungen (wie Fe3 O4 und Li2 SiO3 ) beobachtet, was die Reinheit des erhaltenen Produkts bestätigt. Das Hauptelement und der Oberflächenvalenzzustand von CNT@Li2 FeSiO4 @C werden durch XPS untersucht (Abb. 2b–d). Abbildung 2b zeigt das gesamte Spektrum von Li2 FeSiO4 , einschließlich Li 1s, Si 2p, Si 2s, C 1s, O 1s und Fe 2p. Abbildung 2c zeigt das Fe2p-Spektrum, und zwei Peaks bei 710,3 eV und 723,8 eV werden Fe2p3/2 . zugeschrieben und Fe 2p1/2 von Fe 2+ , bzw. Der Peak der Bindungsenergie des Satelliten bei 710,4 eV ist 4,6 eV niedriger als der Peak der Bindungsenergie des Satelliten bei 715,0 eV, was weiter darauf hindeutet, dass nur Fe 2+ existiert in Li2 FeSiO4 Nanokristalle [23]. Abbildung 2d zeigt, dass der Peak bei Si 2p bei 101,8 eV im Wesentlichen mit dem Peak bei Si 4+ . übereinstimmt in Polysiloxan, was die Bildung einer orthogonalen Silikatstruktur beweist [SiO4 ] [24, 25].

a XRD von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 , b Vollständige XPS-Spektren von CNT@Li2 FeSiO4 @C und hochauflösende Spektren von c Fe 2p und d Si 2p

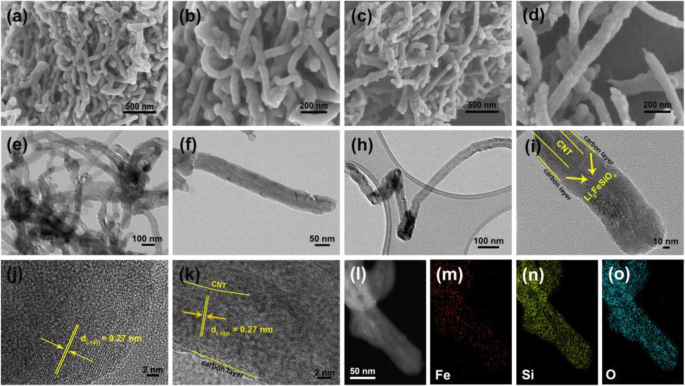

Rasterelektronenmikroskopie (REM) zeigt Morphologie und Struktur von CNT (Zusatzdatei 1:Abbildung S1A), CNT@SiO2 (Zusätzliche Datei 1:Abbildung S1B), CNT@Li2 FeSiO4 (Abb. 3a, b) und CNT@Li2 FeSiO4 @C (Abb. 3c, d). Es ist erwähnenswert, dass die eindimensionale Nanostruktur von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C wird beibehalten und kein freies Li2 FeSiO4 Partikel beobachtet werden. Das TG-Ergebnis bestätigt, dass der Kohlenstoffgehalt von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C betrug 16,93 % bzw. 22,69 % (Zusätzliche Datei 1:Abbildung S2).

a , b SEM-Bilder von CNT@Li2 FeSiO4 , c und d SEM-Bilder von CNT@Li2 FeSiO4 @C. e und f TEM-Bilder von CNT@Li2 FeSiO4 , h und ich TEM-Bilder von CNT@Li2 FeSiO4 @C; j und k HRTEM von CNT@Li2 FeSiO4 @C und CNT@Li2 FeSiO4 @C bzw.; l –o EDX-Elementarabbildungen von Fe, Si und O

Die Struktur von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C wird weiter durch Transmissionselektronenmikroskopie (TEM) bestätigt. Die Kern-Schale-Struktur von CNT@Li2 FeSiO4 ist optisch aus Abb. 3e und f zu erkennen. Der Gesamtdurchmesser von CNT@Li2 FeSiO4 beträgt etwa 70 nm und die Dicke der äußeren Schicht Li2 FeSiO4 beträgt 20 nm. Die Kern-Schale-Heterostruktur von CNT@Li2 FeSiO4 @C kann in Abb. 3h und i eindeutig bestätigt werden. Darüber hinaus zeigt Abb. 3i die eindimensionale Nanostruktur des CNT@Li2 FeSiO4 @C mit einem Durchmesser von etwa 85 nm. Die innere Schicht aus CNT hat einen Durchmesser von ca. 40 nm und die mittlere Schicht aus Li2 FeSiO4 hat eine Dicke von etwa 16–22 nm. Und die Dicke der äußeren Kohlenstoffschicht beträgt etwa 2 nm. Abbildung 3j und k zeigen die HR-TEM von CNT@Li2 FeSiO4 bzw. CNT@Li2FeSiO4@C. Der Gittersaum mit einem Abstand von 0,27 nm fällt mit dem (− 103) Gitterabstand des orthorhombischen Li2 . zusammen FeSiO4 . Abbildung 3k zeigt auch, dass die Dicke des äußeren amorphen Kohlenstoffs etwa 1,5 nm beträgt. Abbildung 3l–o sind Elementar-Mapping-Analysen von CNT@Li2 FeSiO4 , das die Koexistenz und gleichmäßige Verteilung von Fe-, Si- und O-Elementen demonstriert.

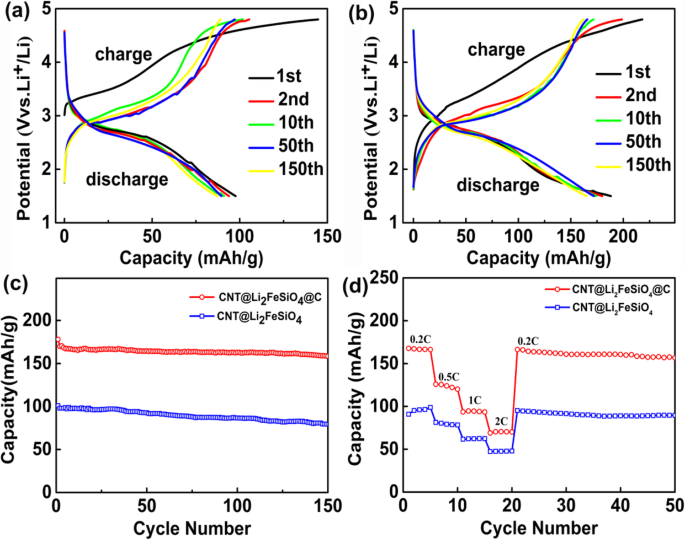

Die Radfahrleistung von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C wurde auf einem Neware-Batterietestsystem mit einem Spannungsfenster von 1,5–4,8 V bei einer Stromdichte von 0,2 C getestet. unter> FeSiO4 beträgt 100,8 mAh g −1 und die Kapazitätserhaltung nach 2, 10, 50 und 150 Zyklen betrug 95,2 %, 92,8 %, 91 % bzw. 78,2 %. Im Gegensatz dazu ist das CNT@Li2 FeSiO4 @C hat eine Ladekapazität von 207 mAh g −1 und die Entladekapazität von 178 mAh g −1 im Anfangszyklus (Abb. 4b). Nach 2, 10, 50 und 150 Zyklen bleibt die Entladekapazität des CNT@Li2 . erhalten FeSiO4 @C-Elektrode bleiben bei 95,5%, 93,3%, 92,4% bzw. 89,3%. Offensichtlich CNT@Li2 FeSiO4 @C hat eine viel höhere Kapazität und eine bessere Zyklenleistung im Vergleich zu CNT@Li2 FeSiO4 , was an seiner deutlich höheren Leitfähigkeit liegen dürfte [26, 27]. Soweit uns bekannt sind die Zykleneigenschaften von CNT@Li2 FeSiO4 @C in dieser Arbeit weist im Vergleich zu früheren Berichten eine viel bessere Radfahrleistung auf. Zum Beispiel poröses Li2 FeSiO4 /C-Nanokomposit, hergestellt durch das Weinsäure-unterstützte Sol-Gel-Verfahren, hatte eine anfängliche Entladekapazität von 176,8 mAh g −1 bei 0,5 C und einer reversiblen Kapazität von 132,1 mAh g −1 bei 1 C nach 50 Zyklen [28]. Mit reduziertem Graphenoxid modifiziertes Li2 FeSiO4 /C-Komposit wurde durch eine auf Zitronensäure basierende Sol-Gel-Methode synthetisiert, die eine reversible Kapazität von 178 mAh g −1 . liefern konnte bei 0,1 C und einer Kapazitätserhaltung von 94,5% nach 40 Zyklen [29]. Der Grund für die besseren elektrochemischen Eigenschaften kann in den folgenden drei Teilen zusammengefasst werden. Zuerst die Kombination von CNT und Li2 FeSiO4 kann die elektrische Leitfähigkeit des Materials verbessern. Zweitens:Li2 FeSiO4 mit einer Dicke von nur 20–25 nm begünstigt die Diffusion von Lithiumionen. Zuletzt die auf der Außenseite des Li2 . aufgetragene Kohlenstoffschicht FeSiO4 kann die innere Struktur schützen und die Leitfähigkeit weiter verbessern. Darüber hinaus sind die Diagramme der Radfahrleistung von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C in Fig. 4c validiert die obige Aussage weiter. Es ist ersichtlich, dass die CNT@Li2 FeSiO4 @C hat eine höhere Zyklenleistung und Kapazität als CNT@Li2 FeSiO4 bei einer Stromdichte von 0,2 C. Die Geschwindigkeitsleistung von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C ist in Fig. 4d gezeigt. Es kann beobachtet werden, dass die Entladekapazität von CNT@Li2 FeSiO4 beträgt 98,8 mAh g −1 , 81,3 mAh g −1 , 78,6 mAh g −1 , und 62,4 mAh g −1 bei 0,2, 0,5, 1 bzw. 2 C. Während CNT@Li2 FeSiO4 Die @C-Kathode weist eine viel bessere Ratenleistung auf, die Entladekapazität beträgt 167,7 mAh g −1 , 125,8 mAh g −1 , 94,6 mAh g −1 , und 70,6 mAh g −1 wird bei 0,2, 0,5, 1 bzw. 2 C erreicht. Diese Leistungen sind besser als die in anderen ähnlichen Berichten beschriebenen [30,31,32].

a Die Lade-/Entladekurven von CNT@Li2 FeSiO4 Elektrode mit einer Rate von 0,2 C, b die Lade-/Entladekurven von CNT@Li2 FeSiO4 @C-Elektrode mit einer Rate von 0,2 C, c die Radfahrleistung von CNT@Li2 FeSiO4 und CNT@Li2 FeSiO4 @C-Elektrode und d die Kursleistung von CNT@ Li2 FeSiO4 und CNT@Li2 FeSiO4 @C-Elektrode

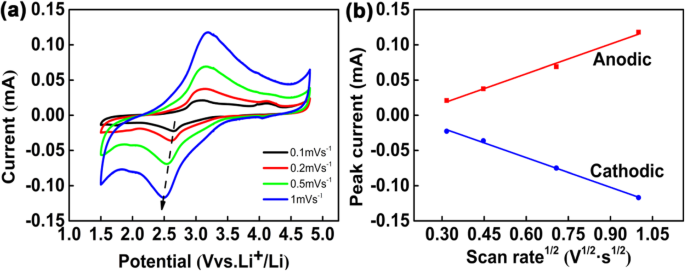

Die CV-Kurven werden weiter verwendet, um die kinetischen Eigenschaften von CNT@Li2 . zu analysieren FeSiO4 @C Kathodenmaterial. Abbildung 5a zeigt ein CV-Profil von CNT@Li2 FeSiO4 @C bei verschiedenen Abtastraten von 0,1 bis 1,0 mV s −1 .

Kinetische Analyse von CNT@Li2 FeSiO4 @C mit Lebenslauf. a Lebenslaufprofile bei verschiedenen Scanraten. b Spitzenstrom als Funktion der Quadratwurzel der Abtastraten

Die wichtigsten Redoxpaarpotentiale, die durch das Fe 2+ . verursacht werden /Fe 3+ Reaktion sind 3,1 V (anodisch) bzw. 2,7 V (kathodisch), was der galvanostatischen Plattformkurve entspricht. Es ist erwähnenswert, dass nur ein Hauptredoxpaarpotential bei 3,1 V (anodisch) und 2,7 V (kathodisch) dem Fe 2+ . entspricht /Fe 3+ Reaktion beobachtet und Fe 3+ /Fe 4+ Redoxpaar ist nicht existent. Und das CV-Ergebnis stimmt mit den dQ/dV vs. Spannungsdaten überein (zusätzliche Datei 1:Abbildung S3). Daraus können wir schließen, dass nur ein Li + pro Formeleinheit wird während des Lade-/Entladevorgangs eingefügt und entnommen.

Darüber hinaus ändert sich die Peakposition des Redoxpeaks mit zunehmender Abtastrate ein wenig, was auf die geringe Polarisationsreaktion von CNT@Li2 . hinweist FeSiO4 @C Kathodenmaterial [28]. Der Diffusionskoeffizient von Lithiumionen in CNT@ Li2 FeSiO4 @C kann durch die lineare Beziehung zwischen dem Spitzenstrom Ip(A) und der Quadratwurzel der Abtastrate v . berechnet werden 1/2 (v 1/2 s −1/2 ) aus den Lebensläufen (Abb. 5b). Durch die folgende Gleichung [33, 34],

$$ \mathrm{Ip}=2,69\times {10}^5{n}^{3/2}{\mathrm{AD}}_{\mathrm{Li}}^{1/2}{\mathrm{ C}}_{\mathrm{Li}}^{\ast }{v}^{1/2} $$Hier, n ist die Anzahl der Elektronen, die an der Reaktion teilnehmen, A bezieht sich auf die Elektrodenfläche und C ∗ Li steht für die Volumenkonzentration von Li + in der Elektrode. Abbildung 5b veranschaulicht eine gute lineare Beziehung zwischen Ip und v 1/2 . Während der anodischen und kathodischen Reaktionen betragen die Diffusionskoeffizienten von Lithiumionen 7,32 × 10 −11 und 0,64 × 10 –12 cm 2 s −1 , und diese Koeffizienten sind früheren experimentellen Ergebnissen überlegen [35, 36]. Dieser Vorteil ist auf die hervorragende elektrische Leitfähigkeit und Ionentransporteffizienz von CNT@Li2 . zurückzuführen FeSiO4 @C während des Ladens und Entladens. Elektrochemische Impedanzspektroskopie (EIS) wurde verwendet, um die elektrochemische Leistung von CNT@Li2 . zu untersuchen FeSiO4 @C und CNT@Li2 FeSiO4 . Zusätzliche Datei 1:Abbildung S4 zeigt die Nyquist-Plots des CNT@Li2 FeSiO4 @C und CNT@Li2 FeSiO4 Elektrode. Die Nyquist-Plots bestehen aus einem Hochfrequenz-Halbkreis, der mit einem Lithium-Ionen-Migrationswiderstand (R SEI ) durch die Festelektrolytgrenzfläche (SEI), Zwischenfrequenzhalbkreis, verursacht durch den Ladungsübergangswiderstand der Kathodenelektrolytgrenzfläche (R ct ) und die Neigungslinie des Niederfrequenzbereichs, die der Lithium-Ionen-Diffusion in der Kathode (einem Warburg-Bereich) entspricht [36]. Der Ladungsübergangswiderstand (76,5 Ω) des CNT@Li2 FeSiO4 @C ist deutlich niedriger als das von CNT@Li2 FeSiO4 (193.4 Ω), was darauf hinweist, dass die Elektronentransfergeschwindigkeit von CNT@Li2 FeSiO4 @C ist höher.

Schlussfolgerungen

Zusammenfassend haben wir CNT@Li2 . vorbereitet FeSiO4 @C durch eine sehr effektive Schicht-für-Schicht-Stacking-Strategie. Die Kern-Schale-Heterostruktur CNT@Li2 FeSiO4 @C verbessert die Leitfähigkeit, ermöglicht eine schnelle Extraktion/Einfügung von Lithiumionen und lindert die strukturellen Schäden. Als Ergebnis weist es eine hohe Kapazität, Zyklen und Ratenleistung auf. Daher ist die CNT@Li2 FeSiO4 @C-Kathodenmaterial hat eine vielversprechende Perspektive für die Anwendung von Lithium-Ionen-Batterien.

Verfügbarkeit von Daten und Materialien

Alle Daten und Materialien sind uneingeschränkt verfügbar.

Abkürzungen

- CNT:

-

Kohlenstoff-Nanoröhre

- CTAB:

-

Cetyltrimethylammoniumbromid

- Lebenslauf:

-

Zyklisch voltammetrisch

- EDX:

-

Energiedispersive Röntgenspektroskopie

- EIS:

-

Elektrochemische Impedanzspektroskopie

- HR-TEM:

-

Hochauflösende Transmissionselektronenmikroskopie

- LIBs:

-

Lithium-Ionen-Akkus

- NMP:

-

N -Methyl-2-pyrrolidon

- PVDF:

-

Polyvinylidenfluorid

- SEI:

-

Festelektrolyt-Schnittstelle

- SEM:

-

Rasterelektronenmikroskopie

- TEM:

-

Transmissionselektronenmikroskopie

- TEOS:

-

Tetraethoxysilan

- TGA:

-

Thermogravimetrischer Analysator

- XPS:

-

Röntgenphotoelektronenspektroskopie

- XRD:

-

Röntgenbeugung

Nanomaterialien

- Scalmalloy:Das neueste Hochleistungsmaterial für den 3D-Metalldruck

- IBM &Warwick stellen erstmals hochreaktives dreieckiges Molekül dar

- H13-Werkzeugstahlmaterial für den Metal X-Drucker

- Erneuerbare PVDF-Qualitäten für Lithium-Ionen-Batterien

- Synthese und elektrochemische Eigenschaften von LiNi0.5Mn1.5O4 Kathodenmaterialien mit Cr3+ und F− Verbunddotierung für Lithium-Ionen-Batterien

- MoS2/Acetylene Black Composite mit wenigen Schichten als effizientes Anodenmaterial für Lithium-Ionen-Batterien

- Hierarchische Heterostruktur von ZnO@TiO2-Hohlkugeln für eine hocheffiziente photokatalytische Wasserstoffentwicklung

- Material für die nächste Generation intelligenter Sensoren

- Fragen und Antworten:Optimieren von Lithium-Ionen-Akkus für extrem schnelles Laden

- Was ist das beste Kupplungsmaterial für Reibung?