Der Pultrusionsprozess:Herstellung faserverstärkter Polymere

Der Pultrusionsprozess*

Pultrusion ist ein kontinuierliches Formverfahren mit Faserverstärkung in Polyester oder anderen  wärmehärtbare Harzmatrizen. Vorgewählte Verstärkungsmaterialien wie Glasfaserroving, Matte oder Gewebe werden durch ein Harzbad gezogen, in dem alle Materialien gründlich mit einem flüssigen Duroplast imprägniert werden. Die Benetzungsfaser wird in die gewünschte geometrische Form gebracht und in eine beheizte Stahlmatrize gezogen. Sobald sie sich in der Düse befindet, wird die Harzhärtung eingeleitet, indem präzise erhöhte Temperaturen kontrolliert werden. Das Laminat verfestigt sich in der exakten Hohlraumform der Matrize, da es von der Pultrusionsmaschine kontinuierlich gezogen wird.

wärmehärtbare Harzmatrizen. Vorgewählte Verstärkungsmaterialien wie Glasfaserroving, Matte oder Gewebe werden durch ein Harzbad gezogen, in dem alle Materialien gründlich mit einem flüssigen Duroplast imprägniert werden. Die Benetzungsfaser wird in die gewünschte geometrische Form gebracht und in eine beheizte Stahlmatrize gezogen. Sobald sie sich in der Düse befindet, wird die Harzhärtung eingeleitet, indem präzise erhöhte Temperaturen kontrolliert werden. Das Laminat verfestigt sich in der exakten Hohlraumform der Matrize, da es von der Pultrusionsmaschine kontinuierlich gezogen wird.

Prozessvorteile

Das Verfahren bietet maximale Flexibilität bei der Gestaltung von pultrudierten faserverstärkten Polymerprofilen. Da der Prozess kontinuierlich ist, sind Längenänderungen auf die Versandfähigkeiten beschränkt. Spezifische Festigkeitseigenschaften können in den Verbund eingearbeitet werden, wodurch die Laminatleistung für eine bestimmte Anwendung durch strategische Platzierung von Hochleistungsverstärkungen optimiert wird. Die Farbe ist über den gesamten Querschnitt des Profils einheitlich, wodurch viele Lackieranforderungen entfallen. Die Verarbeitungskapazitäten umfassen die Herstellung sowohl einfacher als auch komplexer Profile, wodurch viele Komponenten nach der Produktion nicht mehr montiert werden müssen.

Verwendete Rohstoffe

1) Harz

Ausgewählte Hochleistungs-Polyesterharze werden mit geeigneten Füllstoffen, Katalysatoren, UV-Inhibitoren und Pigmenten kombiniert, um die Harzmatrix zu formulieren, die Fasern miteinander zu verbinden und die erforderliche strukturelle Korrosionsbeständigkeit und andere erforderliche Eigenschaften bereitzustellen. Jede Harzmischung wird sorgfältig formuliert, um den Anwendungsanforderungen gerecht zu werden. Roving und Matte sind von großer Bedeutung bei der Bestimmung der physikalischen Eigenschaften.

2) Umherstreifen

Glasfaserroving bietet die hohe Längsfestigkeit von pultrudierten Produkten. Menge und Lage dieser Verstärkungen können in der Konstruktionsphase bestimmt werden und können die späteren physikalischen Eigenschaften des Endprodukts verändern. Roving liefert auch die erforderliche Zugfestigkeit, um die anderen Verstärkungen durch die Matrize zu ziehen; Daher ist es ein notwendiger Bestandteil des Profildesigns.

3) Matte

Endlosfasermatten sind die wirtschaftlichste Methode, um ein hohes Maß an transversalen physikalischen Eigenschaften zu erhalten. Die Matten sind mit Roving geschichtet; Dieser Prozess bildet die Grundzusammensetzung, die in den meisten pultrudierten faserverstärkten Polymeren gefunden wird. Das Verhältnis von Matte zu Roving bestimmt das Verhältnis der physikalischen Quer- zu Längseigenschaften.

4) Schleier

Da es sich bei der Pultrusion um ein Niederdruckverfahren handelt, erscheinen Glasfaserverstärkungen normalerweise nahe der Produktoberfläche. Diese können das Aussehen, die Korrosionsbeständigkeit oder die Handhabung der Produkte beeinträchtigen. Oberflächenschleier können der Laminatkonstruktion hinzugefügt werden, um die Verstärkung von der Oberfläche zu verdrängen und dem Profil eine harzreiche Oberfläche zu verleihen. Die beiden am häufigsten verwendeten Schleier sind A-Glas und Polyester.

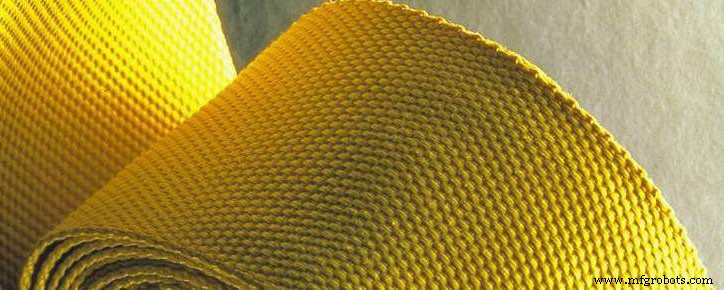

5) Gewebter und genähter Stoff

Wenn die Mischung der erforderlichen physikalischen Eigenschaften durch eine herkömmliche Mattenroving-Konstruktion nicht erfüllt wird, können ausgewählte Gewebe verwendet werden, um die Anforderungen der Endanwendung zu erfüllen. Verschiedene dieser Produkte können allein oder in Verbindung mit der Standardmattenkonstruktion verwendet werden, um die erforderlichen Ergebnisse zu erzielen. Die Glasfasergewebe sind in ausgewogener, hoher Längs-, hoher Quer- oder ± 45°-Mehrlagenkonstruktion erhältlich. Da diese Materialien teurer sind, sind die Verbundwerkstoffe, die diese Verstärkungen verwenden, teurer als die Standardkonstruktion der Pultrusion.

6) Anderes Verstärkungsmaterial

Carbon- und Aramidfasern werden in diesem Verfahren auch in Roving-, Gewebeformen oder in Kombination mit Glasfasern verwendet. Diese Fasern mit hohem Modul verleihen dem Verbundstoff eine beträchtliche Steifigkeit. Bei der Konstruktion von Profilen mit Carbon- und Aramidfasermaterialien ist Vorsicht geboten, da diese teurer sind. Der Verbundstoff sollte für optimale Leistung ausgelegt sein.

Carbon- und Aramidfasern werden in diesem Verfahren auch in Roving-, Gewebeformen oder in Kombination mit Glasfasern verwendet. Diese Fasern mit hohem Modul verleihen dem Verbundstoff eine beträchtliche Steifigkeit. Bei der Konstruktion von Profilen mit Carbon- und Aramidfasermaterialien ist Vorsicht geboten, da diese teurer sind. Der Verbundstoff sollte für optimale Leistung ausgelegt sein.

*Dieser Blogbeitrag ist ein Auszug aus diesem Designhandbuch.

Fragen? Bemerkungen? Lass es uns im Kommentarbereich unten wissen.

Auf der Suche nach weiteren hochfesten Materialien? Laden Sie unseren kostenlosen Leitfaden herunter.

Harz

- Den Wellenherstellungsprozess verstehen

- Ein Leitfaden zum Verständnis des Herstellungsprozesses von Verbundwerkstoffen

- Die Rolle von Epoxidharz bei der Herstellung von Kohlefaserprodukten

- Die kontinuierliche Faserherstellung verwischt die Grenze zwischen 3D-Druck und AFP

- Was ist Dual Durometer und warum ist es im Herstellungsprozess wichtig?

- Was gehört zum Herstellungsprozess?

- Was ist der Seifenherstellungsprozess?

- Was sind die 4 Arten von Herstellungsprozessen?

- Prototypen zur Serienfertigung:Der Prozess

- 5 wichtige Phasen des PCB-Herstellungsprozesses