Experteninterview:Eric Pallarés, CTO von BCN3D, zur Vielseitigkeit der IDEX-3D-Drucktechnologie

Die 3D-Drucktechnologie hat sich rasant weiterentwickelt, mit vielen Innovationen im Bereich Fused Filament Fabrication (FFF). Ein Unternehmen, das beim FFF-3D-Druck neue Wege geht, ist BCN3D Technologies.

BCN3D wurde in CIM-UPC, einem Technologiezentrum der Technischen Universität von Katalonien, gegründet und ist seit 2019 ein unabhängiges 3D-Druckunternehmen mit Sitz in Barcelona (Spanien). BCN3D hat die Independent Dual Extruder (IDEX)-Technologie entwickelt:Ein Dual-Extrusion-3D-Druck hat viele Vorteile, darunter eine erhöhte Produktivität und die Möglichkeit, mit zwei verschiedenen Materialien zu drucken.

Im Experteninterview dieser Woche wird Eric Pallarés, Mitgründer und CTO von BCN3D Technologies, zu uns. Mit Eric besprechen wir den neuesten Epsilon 3D-Drucker von BCN3D, spannende Anwendungen, die mit der IDEX-Technologie erzielt werden, und wir erkunden, was in den folgenden Jahren für die Branche als nächstes ansteht.

Können Sie mir etwas über BCN3D und Ihre Mission als Unternehmen erzählen?

BCN3D startete als Projekt im Jahr 2011 im Technologiezentrum der Technischen Universität von Katalonien. Dieses Technologiezentrum hat sich auf fortschrittliche Fertigungstechnologien spezialisiert, insbesondere auf den 3D-Druck. Es ist eines der Referenzzentren in Südeuropa, das seit den 1990er Jahren in der additiven Fertigung (AM) tätig ist.

Als wir also entdeckten, dass es ein Open-Source-Projekt namens RepRap gab, stellten wir fest, dass das Projekt zusammenpasste mit der Mission des Technologiezentrums. Wir haben eine Geschäftseinheit gegründet, um den Einsatz dieser kostengünstigen Technologie zu fördern, und wir haben Open-Source-Modelle verwendet, die im Netzwerk verfügbar waren.

Kurz darauf entwickelten wir unsere Produkte und der Geschäftsbereich war groß genug, um aus der Universität auszugliedern. Dies geschah im März 2019, als wir wie ein unabhängiges 3D-Druckunternehmen gestartet sind.

Unsere Vision als privates Unternehmen ist es, Innovatoren bei der Gestaltung der Zukunft zu unterstützen. Und der beste Weg, dies unserer Meinung nach zu tun, besteht darin, zugängliche Technologien zu entwickeln und mit unseren Kunden zusammenzuarbeiten, um erschwingliche Lösungen anzubieten. Wir versuchen immer, industrielle Funktionen einem breiteren Kundenkreis zur Verfügung zu stellen.

Als wir mit dem Verkauf von Open-Source-Kits begannen, erstellten wir auch das Benutzerhandbuch, in dem der Kunde genau sehen konnte, wie der Drucker zusammengebaut wird. Das war damals etwas Neues. Außerdem haben wir Independent Dual Extruder (IDEX) als erste Desktop-Lösung für zuverlässige Dual-Extrusion auf den Markt gebracht.

Jetzt drängen wir das Workbench-Segment auf den Markt, das zwischen der industriellen und der Desktop-Profilösung steht. Im Allgemeinen ist es unsere Mission, Innovatoren dabei zu unterstützen, hochwertige Lösungen anzubieten. Diese müssen nicht unbedingt sehr teuer sein und deshalb machen wir sie zugänglich.

Inwiefern unterscheiden sich Ihre Lösungen von anderen ähnlichen Technologien, die derzeit auf dem Markt erhältlich sind?

Wir sind im professionellen Desktop-Markt positioniert. Was uns unterscheidet, ist unsere IDEX-Technologie. Die meisten Dual-Extrusion-Desktop-3D-Drucker haben beide Werkzeugköpfe im selben Schlitten. BCN3D-Drucker hingegen können dank IDEX beide Werkzeugköpfe unabhängig voneinander steuern. Diese Technologie ermöglicht es, mit beiden Werkzeugköpfen gleichzeitig zu arbeiten und die Produktionskapazität zu verdoppeln.

Wir haben die IDEX-Technologie 2015 eingeführt. Ich würde sagen, dass sie inzwischen zum Standard der Extrusion geworden ist, den auch andere Hersteller anwenden. Wir sind natürlich das erste Unternehmen, das eine Lösung basierend auf dieser Architektur entwickelt hat.

Die IDEX-Technologie macht unsere Lösungen zu den vielseitigsten und zuverlässigsten auf dem Markt. Es ermöglicht uns auch, verschiedene Materialien im selben Teil in 3D zu drucken.

In letzter Zeit haben wir festgestellt, dass das Interesse an der Verwendung von 3D-Druck, sogar auf FFF-Ebene, für Endverbrauchsteile steigt und nicht für nur eine Einheit, aber auch für kleine Serien von Produktionsteilen. In dieser Hinsicht kann unsere Technologie die doppelte Produktivität ähnlicher FFF-Lösungen erreichen, was sie für Serienanwendungen attraktiv macht.

Könnten Sie über die Branchen sprechen, auf die Sie mit Ihrer Technologie abzielen?

AM ist eine universell einsetzbare Technologie. Die von uns angebotenen Lösungen können auf viele verschiedene vertikale Märkte angewendet werden. In Bezug auf Anwendungen sprechen wir über Vorrichtungen und Vorrichtungen sowie Endverbrauchsteile und Prototypen. Solche Anwendungen finden sich in sehr unterschiedlichen Branchen. Ich würde sagen, dass unsere Hauptindustrien derzeit Maschinenbau, Fertigung, Produktdesign und Architektur sind.

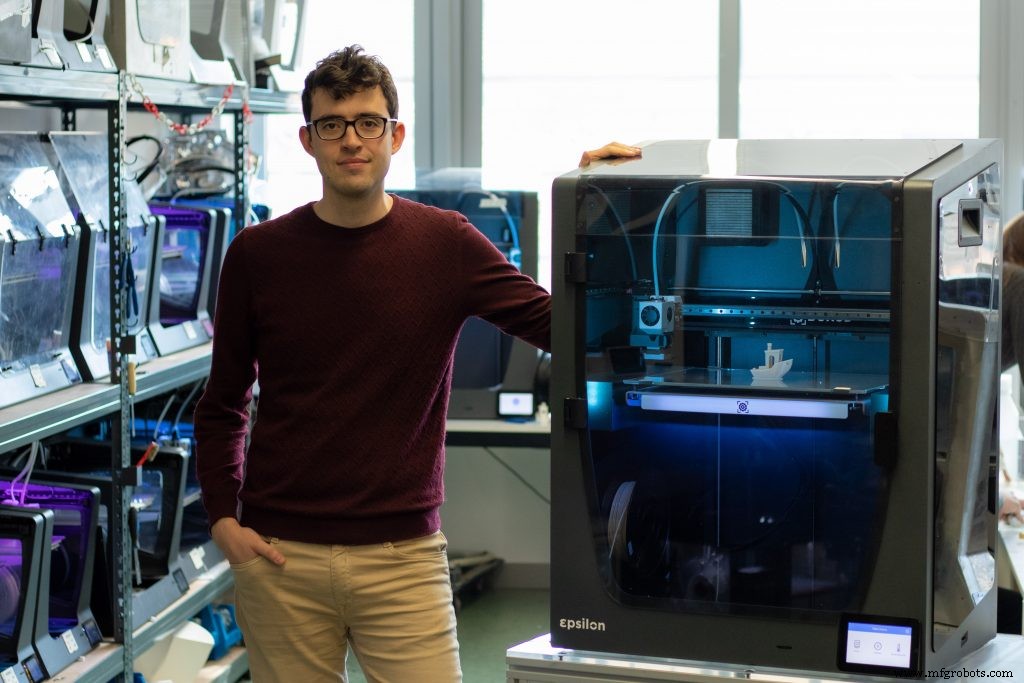

BCN3D hat kürzlich den BCN3D Epsilon 3D-Drucker auf den Markt gebracht. Können Sie erklären, wie die Technologie funktioniert und welche Vorteile das neue System bietet?

Wir sehen derzeit eine Marktlücke zwischen professionellen/Desktop- und industriellen 3D-Druckern. Drucker gibt es für unter 5000 Euro und dann springt der Preis auf 20.000 Euro, und dazwischen gibt es fast nichts. Wir nennen diesen Markt das Werkbank-Segment.

Die professionellen Benutzer von Desktop-3D-Druckern verwenden die Technologie, um komplexe Geometrien und Modelle zu erstellen, halten sich jedoch immer an grundlegende Materialien, da sie Schwierigkeiten haben, mit fortschrittlicheren Materialien zu drucken. Hier kommt das Epsilon ins Spiel.

Der Drucker wurde entwickelt, um mit technischen Materialien wie ABS, Polyamid und Polypropylen zu arbeiten. Diese Materialien sind in der Branche nicht neu; Es kann jedoch schwierig sein, sie zuverlässig zu drucken. Das macht kaum jemand. Und das ist unserer Meinung nach eine verpasste Chance, denn in diesem Markt steckt viel Potenzial.

Wir bemühen uns um eine zuverlässige Lösung. Und dafür ist es sehr wichtig, eine geschlossene Baukammer zu haben. Der Drucker wurde unter Berücksichtigung einer warmen Umgebung entwickelt, sodass die Temperatur im Inneren des Druckers passiv kontrolliert wird und alle Druckprofile bereitgestellt und optimiert werden, um in dieser warmen Umgebung zu arbeiten.

Wir sind auch Fokussierung auf die Sicherheitsseite des Druckprozesses. Unsere Maschine wird in industriellen Umgebungen eingesetzt, daher müssen wir die Messlatte höher legen, damit die Sicherheitsstandards diesen entsprechen. Aus diesem Grund haben wir Filter in unsere 3D-Drucker eingebaut und Sicherheitspausenfunktionen entwickelt.

Wir machen unsere Systeme auch Industrie 4.0 fit, indem wir ihnen ermöglichen, sich direkt mit dem Internet zu verbinden, von mehreren Benutzern verwaltet zu werden und Informationen in die Cloud zu bringen, um den Prozess ständig zu verbessern.

Können Sie erfolgreiche Anwendungen teilen, die Ihre Kunden mit Ihren 3D-Druckern realisieren konnten?

Eine der neuesten Erfolgsgeschichten, für die wir Werbung gemacht haben, ist der spanische Schuhmacher Camper. Das Unternehmen verwendet unsere Sigma- und Sigmax-3D-Drucker, um visuelle Hilfsmittel und Prototypen zu erstellen.

Dank des 3D-Drucks konnte Camper seinen Designprozess beschleunigen und mehr kreative Freiheit erreichen, während die Kosten gehalten werden einen neuen Schuh so niedrig wie möglich zu entwickeln.

Bevor der Schuhmacher mit dem 3D-Druck begann, lagerte er die Produktion physischer Modelle aus. Der Prozess war langsam und teuer, und sie konnten die Designs nicht so oft wiederholen, wie sie es sich gewünscht hätten. Dank unserer Technologie kann Camper jetzt komplexe Geometrien im eigenen Haus validieren.

Das Unternehmen begann mit der Erstellung der Prototypen der Einlegesohlen und druckt nun das gesamte Modell eines neuen Schuhs und wiederholt viele Male, bevor es das endgültige Konzept hat.

Ein weiteres Beispiel wird NGNY Devices sein, ein in Katalonien ansässiges Unternehmen, das Maschinen und automatisierte Geräte für das Gesundheitswesen entwickelt. Das Unternehmen verwendet unseren Sigmax 3D-Drucker für das Prototyping und die Endverwendungsteile für die Maschinen, die Reagenzgläser verwalten:Sie klassifizieren, entdecken, kopieren, wiederholen, zentrifugieren, beschriften und identifizieren sie.

Jede Maschine dient einem anderen Zweck. Sie alle müssen also an die Kundenanforderungen angepasst werden. Bevor das Unternehmen mit dem 3D-Druck begann, nutzte es die CNC-Bearbeitung. Sie hatten durchschnittlich 70 Sonderteile an jeder Maschine, insgesamt gaben sie also mehr als 2.000 Euro pro Maschine aus.

Mit dem 3D-Druck ist es NGNY gelungen, die Anzahl der Iterationen zu erhöhen und die Durchlaufzeiten zu verkürzen. Zudem kosten die maßgefertigten Teile der Maschine jetzt weniger als 100 Euro. Durch die Umstellung auf den 3D-Druck spart das Unternehmen also bis zu 40.000 Euro pro Jahr.

Materialseitig setzt NGNY bei diesen Druckern PLA und Polyamid (Nylon) ein. Also begannen sie, mit PLA zu arbeiten, um Teile zu testen, und dann sahen sie, dass sie mit Nylon auf Endverbrauchsteile skalieren können.

Das dritte Beispiel, das ich mit Ihnen teilen möchte, stammt von IED, dem Istituto Europeo di Design. Es ist eine internationale Designschule in Barcelona. Sie arbeiten seit 2017 mit unseren Druckern und verwenden sie für Prototyping und Funktionstests.

Es hat sich als außergewöhnlich nützliches Werkzeug für die Designstudenten erwiesen. Es ermöglicht ihnen, den kreativen Prozess zu beschleunigen und konzeptionelle Designs schneller in die Realität umzusetzen. Für die Studierenden geht es also nicht um die Kosten, sondern um die Verkürzung der Fertigungszeit.

Vor dem 3D-Druck wurden Modelle mit Papier und Pappe erstellt, was sehr zeitaufwändig ist. Mit dem 3D-Druck sind sie jetzt in der Lage, komplexere Projekte schneller zu modellieren.

Die beiden Extruder unserer Maschinen arbeiten unabhängig voneinander und ermöglichen das Bedrucken von wasserlöslichen Trägern oder Mehrstoffteilen. Der 3D-Druck der wasserlöslichen Träger ist für sie sehr praktisch, da sie sich nach dem Drucken des Teils nicht um das Entfernen des Trägermaterials kümmern müssen.

Wie würden Sie den aktuellen Stand von AM in Spanien beschreiben?

Spanien ist nicht die stärkste Volkswirtschaft der Europäischen Union. Es ist nicht mit Deutschland oder sogar Frankreich zu vergleichen, aber es nimmt die Idee der digitalen Fertigung recht schnell auf, insbesondere in der Region Katalonien, in der BCN3D ansässig ist.

Viele verschiedene Autohersteller haben ihren Sitz in der Nähe von Barcelona, daher ist die Branche rund um den Automobilbereich ziemlich stark. Und diese Unternehmen nutzen den 3D-Druck seit vielen Jahren. In dieser Hinsicht läuft es also ganz gut.

Was würden Sie allgemein als die wichtigsten Herausforderungen für den 3D-Druck bezeichnen?

Eine der Herausforderungen für die Verbreitung des 3D-Drucks liegt in den Materialien. Ich spreche nicht von Hochleistungspolymeren, die gerade im Trend liegen. Ich beziehe mich auf kostengünstige technische Materialien für ein breites Anwendungsspektrum.

Ich denke, dass es viele Nischenanwendungen für den 3D-Druck gibt, die darauf warten, dass das richtige Material entwickelt wird. Sobald wir diese Materialien wie verschiedene Arten von Polyamiden und flexiblen Materialien drucken können, können wir die Technologie für bestimmte Anwendungen um das Material herum entwickeln.

Außerdem gibt es softwareseitig noch viel zu tun. 3D-Druckanwendungen werden immer anspruchsvoller und die Teile werden größer. Daher ist es wichtig, sicherzustellen, dass der Druckprozess korrekt und optimal ausgeführt wird, mit der richtigen Teileausrichtung und den richtigen Druckparametern für jedes spezifische geometrische Merkmal und mit kontrollierter Verzerrung. Dafür müssen wir die Arbeitsvorbereitungsphase, also die Simulations- und Vorverarbeitungssoftware, weiterentwickeln.

Die dritte Herausforderung ist schließlich die Produktivität. Ich denke, dass der 3D-Druck derzeit in Bezug auf Volumen, Wiederholbarkeit und Qualität kaum mit traditionellen Fertigungstechnologien mithalten kann. Je mehr wir diese Parameter verbessern können, desto mehr Unternehmen werden die digitale Fertigung annehmen und das aktuelle Produktionsmodell ändern.

Wie sehen Sie die Entwicklung der Branche in den nächsten fünf Jahren?

Die Vergangenheit gibt uns einen Hinweis auf das Kommende. In den letzten Jahren sind viele neue Akteure aufgetaucht, die zugängliche Hardwarelösungen anbieten, die verschiedenen Sektoren helfen, AM zu nutzen und nicht nur für das Prototyping.

In Anbetracht der Vergangenheit werden wir in den nächsten fünf Jahren Ich werde sehen, dass die Mehrheit der Fertigungsindustrie AM annimmt. Aber das wird nur die frühe Mehrheit sein, und es wird noch ein großer Teil des Marktes zu erschließen sein und viele Anwendungen für AM noch nicht entdeckt.

Anstelle des größten Wachstums auf der Hardwareseite, wie wir es in der Vergangenheit gesehen haben, erwarte ich ein größeres Wachstum der 3D-Druckmaterialien und -Softwaresegmente.

Insbesondere Software wird der Schlüssel zur Erschließung der Industrie 4.0-Potenziale sein. In der AM-Produktion ist derzeit alles weitgehend abgekoppelt, von der Verarbeitung bis hin zu den Informationen, die ein Unternehmen verwaltet. In den kommenden Jahren werden wir eine engere Integration von Prozessen und Daten erleben, die durch die Entwicklung fortschrittlicher Softwarelösungen erleichtert wird. Folglich werden Softwarelösungen und neue Geschäftsmodelle, die auf Dienstleistungen und nicht auf Geräten basieren, zunehmen.

Wie sieht das kommende Jahr für BCN3D aus?

Es wird das Jahr der Konsolidierung für uns. 2019 war ein arbeitsreiches Jahr und ziemlich hart, weil wir als unabhängiges Unternehmen angefangen haben. Dafür mussten wir viele interne Strukturen schaffen. Wir haben viele Leute zu unserem Team hinzugefügt. Wir waren zum Zeitpunkt der Abspaltung ein 40-köpfiges Team und einige Monate später ein 100-köpfiges Team. Wir haben auch viele Projekte gestartet und unser erstes Produkt, das Epsilon, als separates Unternehmen veröffentlicht.

Wir sind sehr ehrgeizig und erwarten nun, dass 2020 das Jahr wird, in dem wir von den Investitionen in unser Unternehmen und den 2019 geschaffenen Strukturen profitieren.

Um mehr über BCN3D zu erfahren, besuchen Sie:www.bcn3d.com

3d Drucken

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Stereolithographie — die ursprüngliche 3D-Drucktechnologie

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- 12 Unternehmen, die die Grenzen des 3D-Drucks überschreiten

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

- Experteninterview:Carbons Mitbegründer Philip DeSimone über den Übergang zur Großserienproduktion mit 3D-Druck

- Experteninterview:AMendate über seine automatisierte Topologie-Optimierungssoftware für den 3D-Druck