So erstellen Sie stärkere 3D-Drucke; Schritt für Schritt Anleitung!

Bei der Arbeit an einigen 3D-gedruckten Teilen könnten Sie sich der Herausforderung stellen, sie vollständig oder lokal zu verstärken, um ihre Festigkeit und Haltbarkeit zu verbessern. Dabei kann es sich um ein ganzes Teil oder einen bestimmten Bereich handeln, der einer Art von Belastung ausgesetzt ist, z. B. Druck, Zug, Scherung, Torsion oder Biegung.

In diesem Artikel werden wir viele Methoden untersuchen, mit denen Sie stärkere Drucke erhalten, z. B. die Verbesserung der Festigkeit in der Designphase, die Steuerung der Drucktemperatur und -geschwindigkeit oder die Auswahl des am besten geeigneten Materials für Ihren Druck. Aber bevor wir dies tun, lassen Sie uns eine kurze Zusammenfassung der Dinge geben, die Sie tun können, um Ihre 3D-Drucke stärker zu machen.

Um 3D-gedruckte Teile stärker zu machen, ist es wichtig, die richtige Druckausrichtung festzulegen, die Wandstärke und die Fülldichte zu erhöhen. Darüber hinaus ist es auch möglich, den Widerstand zu erhöhen, indem Sie die Durchflussrate anpassen, die Druckgeschwindigkeit verringern, die Linienbreite erhöhen, die Drucktemperatur erhöhen und sogar die Kühlgebläse ausschalten. Ziehen Sie zu guter Letzt in Betracht, mit Nylon zu drucken und das Objekt zu glühen.

Fangen wir an!

Beginnen Sie mit dem Design

In diesem Abschnitt werden wir auf die Bedeutung des Designs vor dem Druck hinweisen und darauf hinweisen, wie es zu unseren Gunsten genutzt werden kann.

Durch die Durchführung einer Belastungsanalyse des Teils können wir Bereiche mit hoher Belastung identifizieren. Auf diese Weise wird das Teil lokal verstärkt und an diesen Bereichen modifiziert, um ein maximales Verhältnis von Festigkeit zu Gewicht zu erzielen, den Filamentverbrauch zu reduzieren und die Druckzeiten zu minimieren.

Das erste, was Sie tun können, ist, die Fülldichte zu ändern, indem Sie sie nur in Bereichen mit hoher Belastung erhöhen.

Wenn Sie an diesen spezifischen Bereichen arbeiten, können Sie auch die Umfänge ändern, indem Sie deren Anzahl auf die gewünschte Dicke erhöhen.

Eine innere Verstärkung des Teils ist ebenfalls möglich. Wenn Sie ein internes Loch in einem Bereich mit hoher Belastung modellieren, behandelt die Schnittsoftware das Loch als Teilmerkmal. Daher wird es mit Perimetern bedruckt, wodurch eine interne Struktur in Form eines kleinen Rohrs entsteht, was zu einer besseren Verteilung der Lasten in diesem Bereich führt.

Slicer-Einstellungen, die die Stärke eines Drucks beeinflussen

Ein Slicer ist eine Computersoftware, die eine wichtige Rolle im 3D-Druckprozess spielt, da sie dafür zuständig ist, ein Modell im STL-Format in Druckerbefehle im G-Code-Format umzuwandeln.

Innerhalb dieser Befehle können Sie Funktionen wie Druckausrichtung und -temperatur oder Füllmuster und -dichte festlegen, die sich auf die Druckqualität und -stärke auswirken können.

Ausrichtung drucken

Die Schichtorientierung bestimmt stark, wie stark der Druck ist.

Es ist wichtig zu wissen, dass die Schnittstelle zwischen den Schichten eine Schwachstelle ist, was bedeutet, dass Sie das Teil wahrscheinlich fast ohne Anstrengung brechen werden, wenn Sie an dieser Stelle eine Kraft direkt in die Richtung ausüben, in der die Schichten ausgerichtet sind. Wenn Sie dann Ihr Design im Slicer positionieren, sollten Sie die Belastungen berücksichtigen, denen das Teil ausgesetzt wird, und sicherstellen, dass die Druckebene nicht parallel zu diesen Kräften liegt.

Wenn Sie ein Beispiel dafür sehen möchten, finden Sie weitere Informationen in diesem Artikel.

Wandstärke (Anzahl Schalen/Perimeter)

Schalen oder Perimeter (der Name hängt von der verwendeten Slicer-Software ab) bilden das Äußere von 3D-gedruckten Teilen. Wie wir wissen, druckt die Maschine es ganz anders als das Innere des Stücks.

Viele verschiedene Einstellungen wirken sich darauf aus, wie Schalen/Perimeter gedruckt werden, und einige von ihnen stehen in direktem Zusammenhang mit der Stärke des Teils. Ein Beispiel hierfür ist die Wandstärke.

Die Slicer-Einstellung für die Schalendicke wird üblicherweise in Wanddicke und Dicke der oberen und unteren Schicht unterteilt. Sie können entweder die Wandbreite (in mm) einstellen, die die Breite des Satzes von Wänden auf einem Druck bestimmt, oder die gewünschte Anzahl von Durchläufen, die die Düse für die Wände benötigen soll. Diese Parameter sind korreliert:Wenn Sie den einen anpassen, wird der andere automatisch angepasst.

Die Einstellungen sind für die oberen und unteren Ebenen fast gleich. Die Dicke bezieht sich auf die Höhe der Schichten. Für stärkere Teile sollten Sie größere Werte verwenden, z. B. eine Wandstärke zwischen 2 und 3 mm und eine Ober- und Unterseite zwischen 1,6 und 2 mm.

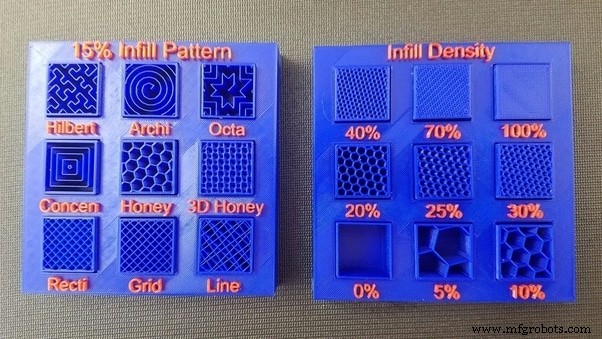

Füllmuster

In den Einstellungen stehen viele verschiedene Füllmuster zur Verfügung.

Wenn das Ziel darin besteht, ein stärkeres Stück zu erhalten, sind Füllmuster wie kubisch, kubische Unterteilung, Oktett, Viertelkubik und Kreiselmuster gegenüber Mustern wie Linien oder Zig-Zag vorzuziehen, die eine Füllung mit geringerer Stärke darstellen.

Bei der Auswahl des einen oder anderen können Sie jedoch die Art der Belastung berücksichtigen, der das Teil ausgesetzt ist, die Richtung, in der es aufgetragen wird, und die Menge an Material und Druckzeit, die jedes Muster benötigt.

Obwohl jedes Stück eine separate Analyse erfordert, ist im Allgemeinen eine Wabe mit einer Füllung von etwa 50 % Dichte die stärkste Option.

Für einen ausführlichen Artikel über Infill klicken Sie hier

Fülldichte

Neben dem Muster ist die Dichte ein weiteres Füllmerkmal, das die Stärke Ihrer Stücke beeinflusst. Je dichter die Füllung, desto stärker das Stück. Dies liegt daran, dass mehr Material die Lasten trägt und sie besser verteilt werden.

Eine 100%ige Dichte ist jedoch nicht immer die beste Option. Je nachdem, welche Eigenschaften Sie für die Teile wünschen, sollten Sie bedenken, dass dies auch die Druckzeit und den Filamentverbrauch erhöht und Sie auch schwerere Teile erhalten.

Was ist eine gute Füllungsdichte?

Im Allgemeinen wird die Einstellung der Fülldichte über 75 % die Festigkeit der Teile nicht wesentlich erhöhen. Ein Füllprozentsatz von 50 % kann Ihnen bereits die gleiche Stärke wie 100 % geben oder in einigen Fällen sehr nahe daran.

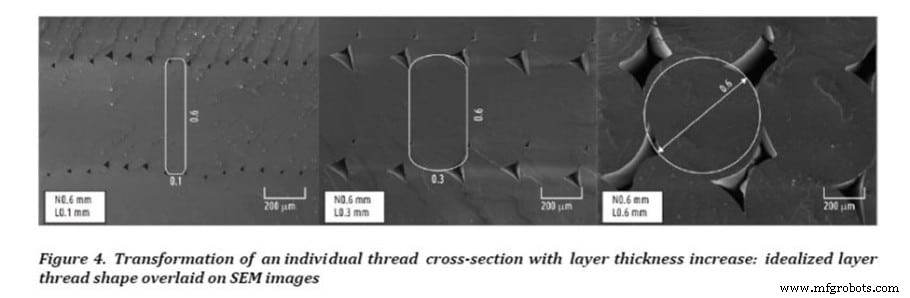

Ebenenhöhe reduzieren

Die Schichthöhe ist die Höhe jeder Schicht aus extrudiertem Kunststoff auf einem 3D-Druck. Dieser Parameter bezieht sich auf den Detaillierungsgrad oder die Auflösung, die wir im Endergebnis erhalten.

Es wurde eine Studie durchgeführt, um zu bestimmen, wie unterschiedliche Schichthöhen und Düsendurchmesser die Druckstärke beeinflussen würden. Sie testeten 0,4-mm-, 0,6-mm- und 0,8-mm-Düsen und unterschiedliche Schichthöhen und kamen zu dem Schluss, dass je mehr Sie die Schichthöhe erhöhen, desto schwächer das Teil wird, tatsächlich gab es von der minimalen zur maximalen Schichthöhe einen Festigkeitsunterschied von etwa 3,5 mal.

Wie Sie in diesem Bild sehen können, spielt der Düsendurchmesser eine wichtige Rolle, da das Drucken mit einer Düse mit größerem Durchmesser, aber bei einer geringen Schichthöhe eine breitere Kontaktfläche für jede Schicht bietet, um an der vorherigen zu haften, was zu einer insgesamt stärkeren Wirkung führt Bindung und damit ein stärkerer 3D-Druck.

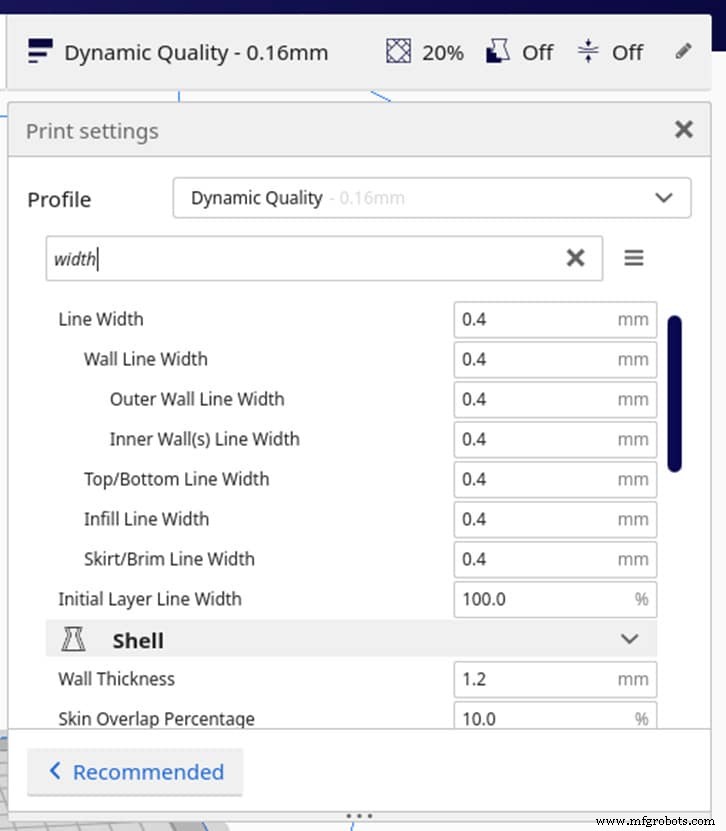

Erhöhen Sie die Linienbreite

Die Linienbreite gibt an, wie breit die Linie des bedruckten Materials ist. Bei größeren Extrusionsbreiten muss auch der Druck in der Düse höher sein, um das Material nach dem Austritt aus der Düse zu den Seiten zu drücken.

Dieser Druck drückt nicht nur das Material an die Seiten, sondern presst auch die Schichten zusammen, was eine bessere Haftung zwischen ihnen bewirkt. Linienbreitenwerte können als Prozentsatz einer 0,4-mm-Düse ausgedrückt werden.

Es ist zu beobachten, dass Schichthaftung und Festigkeit bei 150 % ihr Maximum erreichen. Nach diesem Wert beginnen sie abzunehmen, da er auf sehr rauen und beanspruchten Oberflächen erhalten wird.

Durchflussrate anpassen

Eine Ursache für schwache Teile kann eine Unterextrusion sein, da Lücken, fehlende Schichten oder kleine Löcher in einem Druck auftreten können. Dieses Problem kann mit einer unzureichenden Durchflussrate zusammenhängen. Diese Einstellung schrittweise zu erhöhen, bis eine Verbesserung eintritt, könnte das Problem lösen.

Sie könnten auch mit dem gegenteiligen Problem konfrontiert werden; es bedeutet Überextrusion. In diesem Fall könnte die Lösung darin bestehen, den Fluss allmählich zu verringern, bis Sie eine gewisse Verbesserung feststellen. Schichtablösung ist eine weitere Möglichkeit, Festigkeit in einem Stück zu verlieren. Genau wie zuvor könnte eine Erhöhung des Durchflusses die Lösung sein.

Reduzieren Sie die Druckgeschwindigkeit

Abhängig von der Fähigkeit der Maschine, eine bestimmte Geschwindigkeit zu handhaben, wird die Qualität des Stücks mehr oder weniger beeinträchtigt.

Schnelle Bewegungen des Extruders erzeugen erhebliche Vibrationen und das Ergebnis sind Drucke von schlechter Qualität. Daher kann es in manchen Fällen eine gute Lösung sein, die Druckgeschwindigkeit zu reduzieren.

Drucktemperatur erhöhen

Höhere Temperaturen bedeuten eine bessere Haftung zwischen den Schichten.

Da gleichzeitig sehr niedrige Temperaturen wahrscheinlich zu einer Unterextrusion führen, neigen bei höheren Temperaturen gedruckte Stücke dazu, schwerer zu sein, da sie eine größere Materialmenge enthalten. Mehr Material bedeutet normalerweise mehr Festigkeit.

Trotzdem sollten Sie darauf achten, dass extrem hohe Temperaturen die besten sind, um die Kraft zu verbessern. Sie könnten ziemlich faserige Teile erhalten, sogar mit Hohlräumen und Blasen darin, und eine Verschlechterung des Materials verursachen, wodurch das Teil schwächer wird.

Schalten Sie den Lüfter aus

Die Aufgabe eines Lüfters besteht darin, das Material zu kühlen, sobald es herauskommt, damit es sich schnell verfestigt und das Teil während des Druckens nicht verformt wird. Aber seien Sie vorsichtig, denn wenn Sie es zu stark kühlen, könnten Sie Probleme mit der Haftung zwischen den Schichten haben und sie könnten auseinanderbrechen.

Auf der anderen Seite gibt es einige potenzielle Probleme, wie z. B. schlechte Überbrückung oder Überhitzung, die zur Verformung des Endstücks führen.

Ideale Slicer-Einstellungen für stärkere Drucke

Hier ist eine Tabelle mit den idealen Einstellungen für PLA-Filament:

| Parameter | Einstellung |

| Drucktemperatur | 200–210 °C |

| Betttemperatur | 50 – 65 °C |

| Ebenenhöhe | 0,12 mm (niedriger ist besser) |

| Rücknahme | 6 mm |

| Ausfüllen | 50 % oder mehr |

| Geschwindigkeit | 30 – 50 mm/s |

| Anfangsschichtgeschwindigkeit | 20 mm/s |

| Anfangsschichthöhe | 0,2 mm |

| Anfangsgeschwindigkeit des Lüfters | 0 % |

| Lüftergeschwindigkeit | 0 % für stärkere Drucke |

| Überhangwinkel unterstützen | 45° |

Für andere gängige Materialien sind die idealen Drucktemperaturen:

- ABS:230 – 240 °C

- PETG:220 – 230 °C

- TPU:220–240 °C

Ideale Betttemperatur:

- ABS:90 – 110 °C

- PETG:70 – 85 °C

- TPU:50–65 °C

Verwenden Sie ein stärkeres Filament

Das von uns verwendete Material hat direkte Auswirkungen auf Festigkeit und Haltbarkeit. In puncto Festigkeit scheint Polycarbonat der Gewinner zu sein, der als stärkster Filamenttyp eingestuft wird. Bei korrektem Druck und bei den richtigen Temperaturen kann Polycarbonat extrem starke und langlebige Komponenten produzieren.

Dann haben wir Nylon, das mit Polycarbonat verglichen werden kann. Dieses Material ist stoß-, ermüdungs- und hitzebeständig und hat den Vorteil, dass es einfacher zu bedrucken ist als Polycarbonat.

PLA und PETG sind weitere gängige Materialien, die den Vorteil haben, dass sie einfacher zu drucken sind als beispielsweise Polycarbonat. PLA wird oft als Ausgangsmaterial für Einsteiger empfohlen. PLA ist steifer, während PETG flexibler ist, wodurch es schwerer zu brechen ist, da es sich stärker biegt.

Diese Eigenschaft macht PETG auch schlagfester als PLA, da es Stöße besser absorbiert. Auf der anderen Seite ist PLA stärker in Bezug auf die Zugfestigkeit.

Die folgende Tabelle zeigt die Schlagfestigkeit für verschiedene Materialien bei verschiedenen Ausrichtungen (Joule/Meter):

| Eben | Horizontal | Vertikal | |

| Polycarbonat | 354 | 515 | 42 |

| Nylon | 325 | 249 | 60 |

| PETG | 239 | 178 | 35 |

| PLA | 153 | 113 | 77 |

| ABS | 129 | 149 | 55 |

Einen detaillierten Vergleich zwischen PLA und PETG finden Sie hier.

Welches Filament hält der Außenwelt stand?

Es gibt einige wünschenswerte Eigenschaften für ein Material, das im Freien beständig sein soll, wie z. B. UV-Licht-, Temperatur- und Wasserbeständigkeit.

Aber welches sind die empfehlenswertesten Materialien für Außenanwendungen?

PETG hat sowohl UV-Lichtbeständigkeit als auch Wasserbeständigkeit, was es zu einer guten Option für den Einsatz im Freien macht.

ASA, ist UV-beständig und hält allen Wetterbedingungen stand. Es hat eine hohe Glasübergangstemperatur, was zu einer hohen Temperaturbeständigkeit sowie Schlag- und Chemikalienbeständigkeit führt.

Andererseits werden Nylon, PLA und HIPS aufgrund ihrer mangelnden UV-Lichtbeständigkeit nicht für Außenanwendungen empfohlen. Sie verlieren mit der Zeit ihre Farbe und werden spröde.

Ausführliche Informationen zu diesem Thema finden Sie hier.

Welches Filament widersteht Hitze am besten?

Temperaturbeständigkeit ist die höchste Temperatur, der ein Druck standhalten kann, bevor er schmilzt oder reißt.

Polycarbonat ist bekannt für seine Festigkeit und Haltbarkeit und hat eine hohe Hitzebeständigkeit. Die Glasübergangstemperatur von Polycarbonat beträgt 150 °C, und Drucke können Temperaturen bis etwa 140 °C standhalten.

Ein weiteres beliebtes Filament ist ABS, das eine hohe Hitze- und Beschädigungsbeständigkeit aufweist. Die Glasübergangstemperatur beträgt 105 °C und fertige Drucke können Temperaturen nahe 100 °C standhalten, jedoch nicht über einen längeren Zeitraum.

PETG-Filament hat auch gute Eigenschaften in Bezug auf Hitzebeständigkeit und ist auch sehr einfach zu bedrucken. PETG hält Temperaturen von bis zu 75 °C stand.

Weitere Informationen zur Hitzebeständigkeit des Filaments finden Sie hier.

Ausheilen des Drucks

Glühen trägt dazu bei, die Festigkeit und Haltbarkeit des Teils zu erhöhen. Dieser Prozess bewirkt eine Zunahme der Anzahl großer Kristallstrukturen im Kunststoff. Dies trägt dazu bei, Lasten und Wärmeenergie gleichmäßiger zu verteilen.

Das Verfahren besteht darin, das Teil einer ganz bestimmten Temperatur auszusetzen:etwa 30 bis 45 Minuten lang über der Glasübergangstemperatur, aber unter seiner Schmelztemperatur.

Weitere Informationen finden Sie in diesem Artikel .

Schlussfolgerung

Wie wir gesehen haben, gibt es viele Dinge zu tun, um qualitativ hochwertige und starke Stücke zu erhalten.

Auf einige davon müssen Sie in der Regel ganz zurückgreifen.

Beginnend mit der Designphase, indem Sie eine Belastungsanalyse des Teils durchführen, gefolgt von den richtigen Slicer-Einstellungen und der Auswahl des am besten geeigneten Materials für die Arbeit, können Sie hochfeste und langlebige Teile erhalten.

3d Drucken

- Ein Leitfaden für Anfänger zum 3D-Druck mit Silikon

- Ein umfassender Leitfaden zum 3D-Drucken mit Material Jetting

- TPU-3D-Druck:Ein Leitfaden zum 3D-Druck flexibler Teile

- Unterstützungsstrukturen für den 3D-Druck:Eine vollständige Anleitung

- Metall-3D-Druck:Ein definitiver Leitfaden (2021)

- Ein Leitfaden zum 3D-Druck mit Titan

- Wie nachhaltig ist der industrielle 3D-Druck?

- So erstellen Sie atemberaubende 3D-Drucke mit 3D-Textur in SOLIDWORKS 2019

- Leitfaden zur Auswahl von 3D-Druckmaterialien

- Wie können Sie die Hydraulik stärker machen?