CMMs erheben ihren Anspruch

Mit der Zunahme neuer Messmethoden für die Messtechnik, von Lasern bis hin zu Röntgenstrahlen, könnte man meinen, dass das ehrwürdige CMM aus dem Blickfeld gerät. Nichts könnte weiter von der Wahrheit entfernt sein.

Eine ewige Wahrheit ist, dass die Fertigung immer an die Grenzen von Kosten, Leistung und insbesondere Qualität gehen wird. „Toleranzen werden nie lockerer, sie werden immer enger“, bemerkte Gene Hancz, Produktspezialist, CMM von Mitutoyo America Corp. (Aurora, IL).

Das ist einer der Gründe, warum die Festbett-Koordinatenmessmaschine (CMM) ein unverzichtbares Werkzeug geblieben ist. Auch wenn neue Sensortechnologien in die Messtechnik eingedrungen sind, bleibt das KMG eines der genauesten Werkzeuge auf dem Markt. Laut Hancz handelt es sich meistens um Varianten des einfachen Brücken-KMG mit einer beweglichen Brücke, die sich über ein an einem Tisch befestigtes Teil bewegt, und einer Sonde, die sich auf und ab bewegt. Skalen in jeder Achse bestimmen die Position X, Y, und Z des Punktes. Unabhängig drehbare Gelenksonden und Drehtische bieten zusätzliche Freiheitsgrade.

Lieferanten haben auch viele Varianten der Grundidee des Brücken-KMG entwickelt, um den sich entwickelnden Anforderungen gerecht zu werden und die Kosten zu senken. Nehmen Sie zum Beispiel das Horizontalarm-KMG mit einem freitragenden Messtaster, der an einer einzigen Halterung befestigt ist. Während automatische, extrem genaue Maschinen, die immer größere Teile messen, leicht Aufmerksamkeit erregen werden, gibt es immer noch einen Platz für das bescheidene, manuell betriebene KMG, das mit einem schaltenden Messtaster oder sogar einer harten Kugel ausgestattet ist. Ein weiterer Grund, warum das CMM relevant bleibt, ist, dass die Technologie besser wird, während der Wert steigt. „Als ich in diesem Geschäft anfing, kostete ein kleines manuelles KMG vielleicht genauso viel wie heute ein computergesteuertes KMG, mit doppelter Genauigkeit und doppeltem Messvolumen“, sagte Hancz.

Er berichtet, dass selbst einfache manuelle CMMs weiterhin beliebt sind, besonders bei kleineren Lohnfertigern, die nur wenige Teile gleichzeitig messen müssen. „Es ist wichtig, das richtige Gerät für die richtige Anwendung zu kaufen. Oft wird nach der höchstmöglichen Genauigkeit gefragt, die in unserer LEGEX-Serie enthalten wäre, die fast 0,25 Mikrometer messen kann. Aber diese werden sehr teuer, sowohl beim Kauf der Maschinen als auch bei der Unterbringung in Räumen, in denen Temperatur und Luftfeuchtigkeit streng kontrolliert werden“, erklärte er. Sie sind für einige wenige Anwendungen erforderlich, aber nicht für sehr viele.

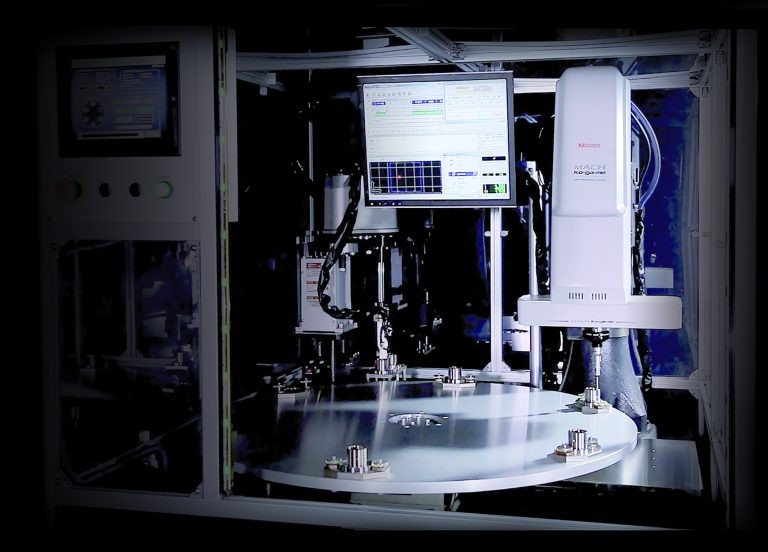

Tatsächlich ist er der Meinung, dass der größte Trend auf diesem Gebiet Nearline- oder Inline-Qualitätsmessungen mit KMGs sind. Dies veranlasste Mitutoyo zur Entwicklung seiner MACH-KMG-Reihe, die für Inline- oder Nearline-Hochgeschwindigkeitsmessungen in Verbindung mit CNC-Werkzeugmaschinen ausgelegt ist. Beispielsweise ist das MACH-3A ein Horizontalarm-KMG, das für die Hochgeschwindigkeitsmessung von langen, zylindrischen Teilen wie Kurbelwellen optimiert ist. Das neueste ist MACH Ko-ga-me, ein Inline-KMG, das entweder eigenständig konfiguriert oder in eine Arbeitszelle integriert werden kann.

Wenn CMMs in die Produktion gehen, wird die Überwachung ihres Zustands lebenswichtig. Dieser Trend spiegelt die sich entwickelnde Smart Factory wider, und Hancz verweist auf den MTConnect-Standard, den Mitutoyo unterstützt. „Meiner Meinung nach ist dies ein grundlegender Technologiestandard für die Zukunft der Inline- oder Nearline-Maschinenüberwachung“, sagte er.

Wachstum und Fähigkeiten

„Auf dem KMG-Markt gibt es noch viel Wachstum“, stimmte Angus Taylor, Präsident von Hexagon Manufacturing Intelligence (North Kingstown, RI) zu. Er stimmte zu, dass wachsende Qualitätsanforderungen den KMG-Markt ankurbeln. Er stellte auch fest, dass viele der von Hexagon verkauften CMMs in Produktionsumgebungen aufgestellt werden, obwohl die Platzierung in Qualitätsräumen immer noch einen großen Teil des Marktes ausmacht.

„Aber abgesehen von der Verwendung in der Produktion sind die Fähigkeiten von [Benutzern] unsere größte Sorge. Wir haben Kunden, die gerne mehr Ausrüstung erwerben würden, aber nicht über die Mitarbeiter mit den Fähigkeiten verfügen, um Programme für sie zu schreiben“, bemerkte er. Wie jeder gute Manager sieht er in dieser Beobachtung eher Chancen als Krisen. „Das bedeutet mehr Automatisierung und, ehrlich gesagt, die Möglichkeit für uns, Kunden zu helfen, indem wir die Inspektionsprogramme für sie schreiben“, sagte er.

Die Automatisierung könnte das Ein- und Ausladen von Teilen durch Roboter beinhalten von CMMs, aber er verknüpft sie auch mit Informationen, die den Prozess selbst speisen könnten. „Eines der Schlüsselelemente hier ist unsere Q-DAS-Software“, sagte er und bezog sich dabei auf das von Hexagon übernommene statistische Softwareunternehmen, das Daten von Messgeräten für die Entscheidungsfindung analysiert. „Damit beginnen wir, Dinge wie den Werkzeugverschleiß und insbesondere [Daten] zu einem Merkmal zu überwachen und Daten von bestimmten Merkmalen zu verfolgen“, sagte er.

Als Reaktion sowohl auf Produktionsanforderungen als auch auf die Notwendigkeit, KMGs benutzerfreundlicher zu gestalten, kündigte Hexagon im Mai seine neue KMG-Plattform Global S an, die auf der Eastec-Messe vorgestellt wurde. Nach Angaben des Unternehmens ist der Global S das erste Angebot in Hexagons Enhanced Productivity Series (EPS). Die neue Plattform bietet intelligente Technologien wie Verbesserungen der Benutzererfahrung (UX), Messsoftware und fortschrittliche umweltfreundliche Optionen. Die EPS-Plattform vereinfacht die Erstellung, Ausführung und Analyse von Messroutinen, und der Inspektionsprozess ist schneller, da die Global S-Plattform laut Hexagon vollständig in die iPC-DMIS-KMG-Software für die Erfassung, Auswertung, Verwaltung und Präsentation von Fertigungsdaten integriert ist Fertigungsintelligenz.

Weitere Trends, die Taylor sieht, sind die wachsende Betonung der berührungslosen Messtechnik und die Integration von Geräten in intelligente oder vernetzte Fabriken. „Unser neues optisches Messsystem für den Einsatz auf KMGs verbessert den Durchsatz beispielsweise bei Inspektionen von Turbinenschaufeln und Blisks erheblich“, bemerkte er. „In allen Bereichen werden wir mit berührungslosen Technologien Daten schneller sammeln und ein besseres Verständnis von Merkmalen und Einzelteilen gewinnen.“

Multitasking und anwendungsspezifisch

„Ein Trend, den ich in mehreren Branchen sehe, ist, dass Menschen mit ihrem KMG produktiver sein wollen“, sagte David Wick, Produktmanager bei Carl Zeiss Industrial Metrology Technology LLC (Maple Grove, MN). Dies bedeutet, dass verschiedene Teile auf derselben Ausrüstung gemessen werden, wodurch die Investition maximiert wird. Ein Schlüsselelement dieser Strategie ist der Einsatz der maximalen Anzahl von Sensoren, die auf KMGs verfügbar sind. Heute sind KMGs zusätzlich zu den altbewährten taktilen und scannenden analogen Messtastern oft mit Laser-Linienscannern und sogar Oberflächenrauheitssensoren ausgestattet. Zeiss hat 2016 einen neuen konfokalen Weißlichtsensor für seine KMG der Accura-Klasse eingeführt.

Mit zunehmender Flexibilität von KMGs können sie damit beginnen, Geräte zu ersetzen, die speziell für eine bestimmte Messung, wie z. B. die Formmessung, entwickelt wurden. „Auf unserer neuesten Version des Prismo CMM, ausgestattet mit einem Drehtisch und der neuesten Calypso-Software, können Sie jetzt Formmessungen an vielen verschiedenen Formen wie Zylindern oder Kugellagern vornehmen“, sagte Wick. Eine weitere gängige Anwendung ist das Reverse Engineering, bei dem ein Teil, dessen CAD-Modell nicht vorhanden ist, mit einem Laserlinienscanner gemessen und dann aus der Punktwolke ein Modell erstellt wird. Ein System, viele Messungen. Dies ist besonders nützlich für kleine oder mittelständische Unternehmen, die häufig mit mehreren Aufträgen oder Kleinserienteilen beauftragt werden.

In größeren Organisationen sieht er, dass sich die Art und Weise, wie CMMs verwendet werden, auf unterschiedliche Weise entwickelt. Diese Kunden wünschen mehr anwendungsspezifische Installationen, die mit der Fabrik und der sie umgebenden Welt verbunden sind. „Wir erhalten immer mehr Anfragen nach Automatisierung, Roboterbeladung und Palettierung“, erklärte er. „Die Leute möchten 10 Teile gleichzeitig messen statt nur einem, was mehr Anwendungskenntnisse erfordert.“ Ein gutes Beispiel ist die Verwendung der Zeiss Gear Pro-Software, einer Option für die Calypso-Software, um eine zahnradspezifische Installation zu erstellen. Gear Pro misst Zylinder-, Kegel- und Schneckenräder sowie Rotoren und misst auch die Wälzfräser, die sie schneiden. Andere Pakete umfassen Turbinenschaufeln oder Erosionselektroden.

Er beobachtete auch, wie andere Befragte, dass CMMs in der Werkstatt eher akzeptiert werden. Für raue Umgebungen erhöhen Angebote wie das DuraMax HTG mit seinem IP54-zertifizierten Gehäuse, das die Genauigkeit über einen großen Temperaturbereich von 15 °C bis 40 °C beibehält, seinen Nutzen. Zur Integration in die Automatisierung stellte Wick außerdem fest, dass Zeiss-Software jetzt direkt mit Roboterladern in der Muttersprache jedes Roboteranbieters kommuniziert.

Dies bringt die Frage der Datensicherheit auf. Das Unternehmen gab im Mai bekannt, dass es eine Partnerschaft mit Cisco eingeht, um eine sichere Datenübertragungsplattform aufzubauen, um Zeiss-Geräte (z. B. Messgeräte) im Feld mit übergeordneten Systemen im Industrie-4.0-Umfeld zu verbinden. Das Ziel ist integrierte Sicherheit. Dabei geht es um die gemeinsame Entwicklung einer Lösung zur Überwachung von Zeiss-Messmaschinen. Es ermöglicht die schnelle Bereitstellung globaler Dienste, wie z. B. Remote-Fachexperten und Helpdesk-Support.

Ein neuer Ansatz für CMM – Portabilität

Während KMGs im Bridge-Stil und ihre Varianten sich auf dem Markt gut behaupten, vielen Dank, es gibt immer Platz für Varianten. Die Programmierbarkeit eines KMG aus einer CAD-Datei war schon immer eines seiner Markenzeichen, aber selbst die kleineren Versionen sind nicht besonders portabel. Geben Sie das tragbare 30-Pfund-KMG zCat von Fowler High Precision (Auburndale, MA) ein. Das Gerät sieht aus wie eine Kaffeedose mit einem Verlängerungsarm, der mit einem schaltenden Messtaster TP20 von Renishaw ausgestattet ist, und ist sowohl tragbar als auch programmierbar.

Ein wesentlicher Unterschied zu anderen CMMs besteht darin, dass es sich um eine Radiusmaschine mit zwei statt drei Achsen handelt. Es hat ein Messvolumen von 700 mm Radius (um die Mittelachse) bei 250 mm Höhe. Seine Genauigkeitsspezifikation wird dann in zwei Dimensionen angegeben:[3,0 + D/100 mm (Radius)] Mikrometer und [5,0 + L/100 mm (linear)] Mikrometer. „Im Gegensatz zu anderen tragbaren Geräten ist dies ein wirklich direkt computergesteuertes tragbares KMG“, sagte Jeff Petersen, International Sales Manager von zCat LLC, dem kürzlich gegründeten Hersteller der Maschine (teilweise im Besitz von Fowler).

Warum ein tragbares und programmierbares KMG? Für Fowler war es laut Petersen die nächste logische Ergänzung seines Messtechnik-Handwerkzeugkatalogs. „Unser typisches Werkzeug war ein Gerät mit einer Achse oder einer linearen Skala, das wirklich gut für das war, wofür es gedacht war, aber einfach nicht in der Lage war, die detaillierten 3D-Messungen durchzuführen, die ein typisches KMG leisten kann“, erklärte er. „Ein CMM hingegen wird normalerweise in einen speziellen Raum verbannt und von einer hochqualifizierten Person bedient.“ Ihr Traum war es, ein KMG direkt neben die CNC-Maschine zu bringen, die die Teile herstellt, die von Personal bedient wird, das weitaus weniger Erfahrung in der Programmierung von KMGs hat.

Seit seiner Einführung im Jahr 2014 läuft das Gerät laut Petersen „gut“. „Einige Kunden kaufen ihre zweite und dritte Maschine“, sagte er.

Prozess jenseits von CMMs

Renishaws Erfindung des schaltenden Messtasters wird oft zugeschrieben, dass er damals die KMG-Revolution auslöste, die eine direkte Computersteuerung ermöglichte und gleichzeitig die Genauigkeit und Wiederholbarkeit gegenüber den Hartkugel-Messtaster erhöhte ersetzt. Da Renishaw ein (wichtiger) Komponentenlieferant für die Welt der Messtechnik ist, die KMGs umfasst, aber nicht darauf beschränkt ist, hat Denis Zayia als Vizepräsident für Vertrieb und Marketing und ehemaliger KMG-Geschäftsleiter bei Renishaw LLC (West Dundee, IL). „Heute liegt der Fokus viel mehr darauf, dass die Messtechnik der Motor für das Verständnis von Prozessen ist, Feedback für die Steuerung von Variablen liefert und das Endergebnis verifiziert“, bemerkte er. Die Messtaster von Renishaw haben sich nun zu einem unabhängigen fünfachsigen Messsystem entwickelt, dem REVO, das Hochgeschwindigkeitsscannen, berührungslose Inspektion und Oberflächenanalyse auf einem einzigen KMG ermöglicht.

Er glaubt, dass es einen Ort für die Datenerfassung und -überwachung in der gesamten Fertigungszelle gibt, einschließlich der Werkzeugmaschine, des KMG im Qualitätsraum und der flexiblen Messgeräte in der Fertigungshalle. KMGs gewinnen zwar zunehmend an Bedeutung in der Fertigung, werden aber traditionell als Engpass angesehen. „Mit einer Wertschätzung für den gesamten Prozess müssen Sie vermeiden, dass CMMs dieser Engpass sind“, sagte er. „Das Fünf-Achs-System ist darauf ausgelegt, dies zu überwinden. Das Messen auf der Maschine kann seine Herausforderungen haben. Sie möchten hauptsächlich, dass Ihre Werkzeugmaschine Metall schneidet oder anderweitig Teile herstellt“, sagte er. In der Vergangenheit wurden normalerweise keine Daten aufgezeichnet, wodurch der Verlauf der Messung verloren ging. Aber die heutige Software hat dies überwunden.

Jede Komponente – die Werkzeugmaschine, das KMG und das flexible Messgerät – hat ihre jeweilige Rolle zu spielen, und Renishaw liefert Messtaster und Ausrüstung für jede Phase. Das Messsystem Equator wurde unter Berücksichtigung dieses „gesamten Prozesses“ entwickelt. Ein hochwertiges Raum-KMG wird häufig am besten zum Mastern eines Teils für die Verwendung auf dem Equator-Messgerät verwendet, das sich in der Werkstatt neben der Werkzeugmaschine befindet und im Gegensatz zum KMG immun gegen Temperaturschwankungen ist.

„Ein ausgewogener und effizienter Ansatz ist erforderlich, wenn die Arbeitslast für jede Komponente basierend auf vertrauten Kriterien festgelegt wird“, sagte er. „Teuere Kleinserienteile können auf der Werkzeugmaschine selbst geprüft werden. Teile mit hohen Stückzahlen werden besser auf dem CMM geprüft und gemastert und dann auf dem flexiblen Messgerät neu gemastert. Jedes weitere Teil wird dann mit dem bekannten Master verglichen, wobei die Versatzdaten in die Werkzeugmaschine zurückgeführt werden. Der Spagat führt zu Effizienzsteigerung, Durchsatz und Kosteneinsparungen.“

Intelligente Fertigung

Wie sieht Zayia von Renishaw mit seiner einzigartigen Perspektive die Zukunft? „Eine Fabrik mit direkter Prozesssteuerung und intelligenter Fertigung, bei der Entscheidungen auf der Grundlage der gesammelten Daten in der Werkstatt getroffen werden. Darüber hinaus eine Zunahme der additiven Fertigung zusammen mit damit verbundenen Verbesserungen bei Durchsatz, Messtechnik und Verfügbarkeit zusätzlicher Materialien“, sagte er.

Automatisierungssteuerung System

- 3 Schritte zu einer erfolgreichen CMMS-Implementierung

- Wartungssoftware vs. Wartungstabellen

- Die wichtigsten Vorteile eines CMMS

- LSC-Kommunikation

- Das Exoskelett von Comau erhält als „erstes“ die EAWS-Zertifizierung

- Eine bürgerschaftliche Entwicklerkultur fördern

- Sicherung Ihres industriellen Steuerungssystems

- Setzen Sie das Potenzial Ihres CMM frei

- KPMG:Erschließung des Werts von KI in der industriellen Fertigung

- Industrie 4.0 erpresst