Das klare Erkennen der Stufen in der Werkstatt hilft den Arbeitern, schnell am Arbeitsplatz zu lernen

Fertigungstechnik: VKS [Visual Knowledge Share] entwickelt eine elektronische Arbeitsanweisungslösung zur Verbesserung von Qualität, Produktivität und Effizienz; erzähl uns mehr über VKS.

Shannon Bennett: VKS-Software wurde von Herstellern für Hersteller entwickelt. Wir wurden in einem Unternehmen namens CMP geboren; Bereits 1969 eröffnete CMP unter dem Namen Chateauguay Machine Parts an der Südküste von Montreal in Quebec, Kanada. Hier wurde VKS geboren. Es war zu dieser Zeit für andere Hersteller nicht verfügbar, aber durch einige Weiterentwicklungen gründete CMP 2011 das Unternehmen Visual Knowledge Share. Wir begannen mit dem Verkauf von VKS an andere Hersteller auf der ganzen Welt.

ICH: Was war der Hauptgrund, warum CMP VKS erstellt hat?

Bennett: CMP hatte viele der gleichen Probleme, die gleichen Lücken, mit denen viele Hersteller damals und heute konfrontiert waren. Sie hatten Probleme mit der Standardisierung, der Variabilität ihrer Prozesse und es fehlte ihnen an Transparenz für die erfassten Daten. Entweder erfassten sie keine Daten, oder sie hatten einfach keinen Zugriff, um sie richtig zu nutzen. Sie hatten natürlich mit Personalproblemen zu kämpfen. VKS sollte das Problem des Wissensverlusts lösen. Sie haben im Laufe der Zeit Best Practices und Stammeswissen in einer Organisation aufgebaut. Wenn diese Leute gehen, wenn diese Informationen nicht richtig dokumentiert sind, gehen das Wissen und die Erfahrung, all diese brauchbaren Informationen einfach mit dieser Person aus der Tür.

ICH: Welche Ergebnisse hat CMP durch die Implementierung der visuellen Arbeitsanweisungen von VKS erzielt?

Bennett: Sie sahen Verbesserungen auf ganzer Linie, aber es geschah nicht über Nacht. Die Evolution begann, wie gesagt, bereits im Jahr 2005 mit der Erstellung erster Arbeitsanweisungen. Als VKS reifte, reiften auch die Ergebnisse, die CMP erlebte. Heute hat das Unternehmen in diesem Zeitraum dramatische Verbesserungen bei Qualität, Produktivität und eine 90-prozentige Reduzierung von Fehlern erlebt. Das ist nicht über Nacht passiert. Das ist das Ergebnis jahrelanger Arbeit, jahrelanger Verbesserungen der Software und der anschließenden Nutzung von Verbesserungen in der Fertigungsanlage. Unter dem Gesichtspunkt der Produktivität hat CMP in beiden Einrichtungen eine Produktivitätssteigerung von über 20 % erzielt.

ICH: Wie sieht ein typischer VKS-Kunde aus?

Benett: Den typischen VKS-Kunden gibt es wirklich nicht. Wir haben Kunden in fast jeder Branche; in der Luft- und Raumfahrt, der Automobilindustrie, der Verteidigung und im letzten Jahr oder so haben wir begonnen, Pharmazeutika zu durchdringen. Von kleinen Tante-Emma-Läden mit einem einzigen Werk und vielleicht 10–15 Mitarbeitern bis hin zu großen multinationalen Unternehmen mit Zehntausenden von Mitarbeitern – all diese Unternehmen finden Wert in VKS. Das liegt zum Teil daran, dass die Kits modular sind, sodass wir in der Lage sind, ein Tool zu liefern, das einem Unternehmen einer bestimmten Größe oder einer bestimmten Branche zugute kommt oder für es funktioniert, das ihnen nicht viele Dinge gibt, die sie nicht haben brauchen. Wir haben eine Präsenz und Kunden in über 30 Ländern und mindestens 15 Sprachen.

ICH: Was sind die Hauptstärken von VKS?

Bennett: Ich denke, VKS bietet viele verschiedene Vorteile gegenüber vielen unserer Mitbewerber. Ich erzähle Kunden immer von der Flexibilität und der Benutzerfreundlichkeit von VKS und verwende die Analogie eines dreibeinigen Hockers. Wenn wir auf der Autorenseite diese Dokumentation erstellen, dieses Wissen aus einer Werkstatt nehmen und es mit VKS dokumentieren, haben wir es wirklich super einfach gemacht, dies auf viele verschiedene Arten zu tun. Wir haben den Autorenmodus mobil gemacht, sodass Sie Arbeitsanweisungen im Handumdrehen in der Werkstatt erstellen können, während der Autor dort an der Arbeitsstation steht, an der die Arbeit stattfindet.

Das zweite Standbein dieses Hockers ist das Management. Eine der größten Beschwerden oder Probleme bei der Erstellung dieser Art von Dokumentation ist nicht unbedingt die Erstellung, sondern die Verwaltung. Erstellung des Workflows zur Genehmigung dieser Dokumente, Verwaltung der verschiedenen Versionen, Verwaltung des Zugriffs auf alle; das ist etwas, das VKS innerhalb der Anwendung sehr einfach macht. Dazu benötigen Sie keine Drittanbieteranwendung. Und die Bereitstellung ist wirklich intuitiv. Es handelt sich um eine browserbasierte Anwendung, und wir haben die Benutzeroberfläche basierend auf unserer Fertigungserfahrung so gestaltet, dass sie für den Endbenutzer intuitiv ist.

Eine andere Sache, die wir [wirklich gut] machen, ist die Rückverfolgbarkeit. Mit VKS erhalten Sie 100 % Rückverfolgbarkeit. Ein Beispiel ist unsere Event-Wall, wo im Grunde alles, was jeder Benutzer tut, verfolgt und aufgezeichnet wird. Wenn Sie wissen wollen, wer was wann gemacht hat, ist VKS das richtige Tool. Und aus Sicht der Prozesssteuerung gehen wir Arbeitsanweisungen anders an. Einige traditionelle Arbeitsanweisungs-Feeds [basieren auf] einem PDF-Ansatz. Wir haben es eher prozessgesteuert angegangen. Wir bieten eine Schritt-für-Schritt-Arbeitsanleitung, bei der es dem Bediener wirklich nicht erlaubt ist, Schritte zu überspringen oder Dinge in einer anderen Reihenfolge zu tun. VKS steuert ihren Fortschritt durch die Aktivitäten oder durch die spezifischen Aufgaben, aus denen sich der Prozess zusammensetzt. Und ich denke, schließlich bietet VKS eine MES [Manufacturing Execution Systems]-ähnliche Erfahrung. MES-Anwendungen sind extrem leistungsfähig, aber auch extrem teuer. VKS versucht, die wertvollsten Komponenten eines MES zu bündeln und es Herstellern zu erschwinglicheren Kosten bereitzustellen.

ICH: Was sehen VKS-Kunden normalerweise als die wertvollste Komponente der Anwendung?

Bennett: Es hängt wirklich vom Benutzer ab, aber im Allgemeinen denke ich, dass Ingenieure die schnelle und einfache Erstellung schätzen, die VKS bietet. Eines der Dinge, die ich von Ingenieuren höre, ist, dass es einfach so schwierig ist, effektive Arbeitsanweisungen zu erstellen, die tatsächlich mit herkömmlichen Tools wie Microsoft Word oder Excel verwendet werden. VKS macht es den Ingenieuren einfach, dies zu tun, und sie schätzen die Möglichkeit, VKS mit anderen Anwendungen, wie ERP-Anwendungen, zu integrieren, sodass wichtige Daten automatisch übermittelt werden können.

Aus Bediener- und Technikersicht ist die intuitive Benutzeroberfläche leicht zu erlernen und vereinfacht die Änderungsverwaltungskomponente, die so viele Benutzer in VKS mögen. Sie schätzen auch unsere „Tool Connect“-Fähigkeit. [Mit dieser Funktion] muss ein Bediener der Anwendung [nicht] sagen, was sie tun soll; Die Anwendung kann die Aktivitäten des Bedieners in Einheiten sehen, indem sie Signale von einem Werkzeug oder einer Maschine empfängt. Bediener möchten nicht, dass Aufgaben und Zeit zu ihrer bestehenden Arbeit hinzugefügt werden. Wenn wir sie informieren können, ohne Aufgaben ohne Mehrwert hinzuzufügen, wissen sie das definitiv zu schätzen.

Der Zugriff auf Daten, seien es Qualitätsdaten, die direkt in der Fertigung erfasst und verarbeitet werden, oder TPIs, bei denen Manager Produktion, Effizienz und Produktivität in Echtzeit überwachen, ist von entscheidender Bedeutung; [diese Daten zu verwenden], um Entscheidungen zu treffen, ist extrem leistungsfähig.

ICH: Wie geht es bei VKS weiter, konkret im Hinblick auf Industrie 4.0? Welche Änderungen sehen Sie für die Lösung von VKS?

Bennett: Wir konzentrieren uns wirklich auf den vernetzten Mitarbeiter – indem wir fortschrittliche Technologien wie Augmented Reality verwenden, um Arbeitsanweisungen direkt an eine andere Schnittstelle zu liefern, nicht unbedingt einen Touchscreen im Regal, wie wir es heute sind, sondern etwas Realistischeres. Dazu gehört die Verbindung des Systems mit intelligenten Werkzeugen, damit wir Dinge wie automatische Arbeitsanweisungen ausführen, Live-Daten zum und vom Werkzeug empfangen und senden und Dinge wie Drehmomentwerte in Echtzeit vom Werkzeug erfassen können. Sie lassen den Bediener tun, was er tun muss, ohne das Datenerfassungsstück [durchführen] zu müssen. VKS kann all diese verschiedenen Komponenten zusammenbringen, damit sie im Einklang arbeiten, anstatt als separate Komponenten.

Neuerscheinungen

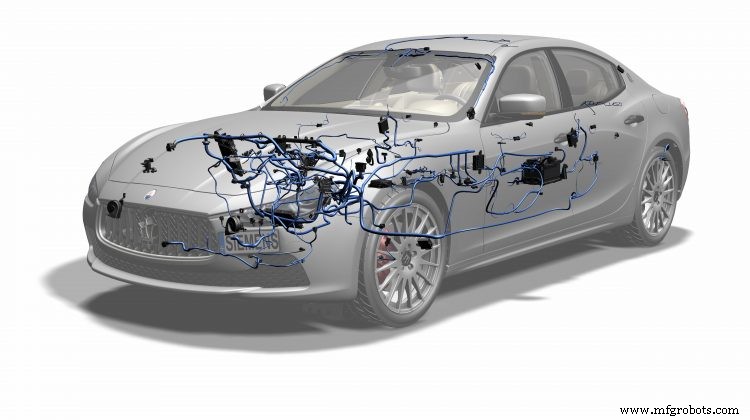

Siemens AG (Berlin und München) kündigte mit der Veröffentlichung von NX 12 das neueste Update seiner CAD/CAM/CAE-Konstruktionssoftware NX an, das die Integration seiner im Rahmen der Übernahme von Mentor Graphics erworbenen Elektrokonstruktionstechnologie umfasst.

Diese neueste Version vereint elektrische, mechanische und Steuerungssysteme durch die Integration mit den Mentor Graphics Capital- und Xpedition-Portfolios für elektrische Systeme, Kabelbaum- und PCB-Design in einer multidisziplinären Plattform. Das NX 12-Update enthält auch generative Design-Tools, die optimierte organische Designs ermöglichen und die Facettenmodellierung mit traditionellen Modellen unter Verwendung der Convergent Modeling-Technologie von Siemens kombinieren. Es fügt auch neue additive Fertigungsfunktionen hinzu, die für die Produktentwicklung und den 3D-Druck für die industrielle Produktion eingeführt wurden.

Mit der Technologie von Mentor Graphics bietet die neue Version von NX eine direkte Verbindung zwischen dem Design elektrischer und mechanischer Systeme. Die Verknüpfung der Elektrowerkzeuge und des 3D-Modells ermöglicht Co-Design, einschließlich Cross-Probing, wodurch Designer von Schaltplänen und Kabelbäumen enger zusammenarbeiten können, wodurch Nacharbeiten aufgrund elektromechanischer Probleme vermieden werden.

Multidisziplinäres Arbeiten ist nicht auf die Elektrokonstruktion beschränkt. Anwendungen mit großen Rohrmengen, wie zum Beispiel im Schiffsbau, profitieren von der Integration zwischen Instrumentierungsdiagrammen und schematischen 2D-Layouts. Neue Tools in NX ermöglichen es Ingenieuren, Rohrleitungs- und Instrumentierungsdiagramme in 2D zu entwerfen, während das Design an das 3D-Weltraummodell gebunden bleibt. Diese Synchronisierung kann dazu beitragen, Fehler zu vermeiden und Zeit zu sparen, da Teams enger als je zuvor zusammenarbeiten.

„Da Embedded-Technologie immer komplexer wird, ist es entscheidend, dass Produktdesign-Tools der multidisziplinären Technologie voraus sind, die für die effektive Entwicklung und Innovation dieser fortschrittlichen Produkte erforderlich ist“, sagte Bob Haubrock, Senior Vice President, Product Engineering Software, Siemens PLM Software . „Mit der neuesten Version von NX bietet Siemens eine echte multidisziplinäre Plattform, die mechanische, elektrische und Steuerungssysteme kombiniert. Eine enge Zusammenarbeit zwischen all diesen Designaspekten wird Fehler beseitigen, Zeit und Kosten sparen und es unseren Kunden letztendlich ermöglichen, innovativere Designs voranzutreiben.“

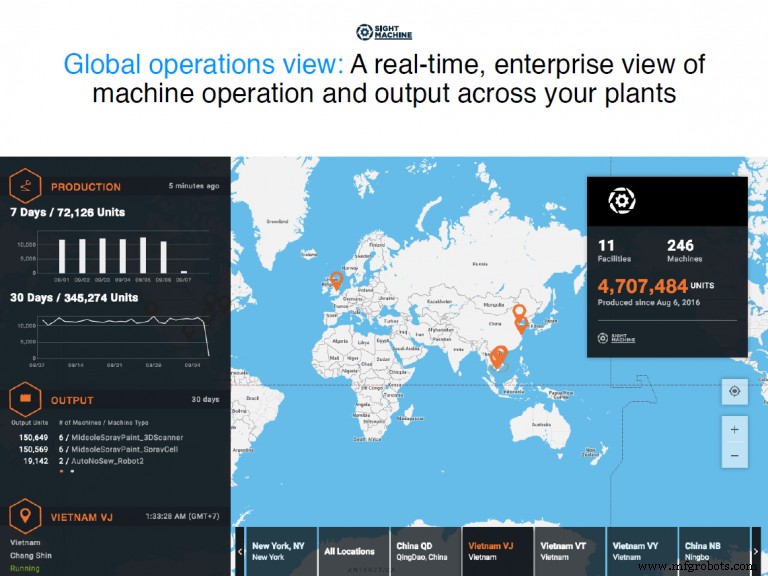

Sichtmaschine (San Francisco), Entwickler von Datenerfassungssystemen für die digitale Fertigung, kündigte eine nächste Generation von Self-Service-Funktionen an, die es seinen Kunden, Integratoren und Partnern ermöglichen, Produktionsdaten aus Fabrikhallen zu entnehmen und innerhalb von Minuten browserbasierte Einblicke in den Unternehmensbetrieb zu generieren .

Produktionsstätten unterscheiden sich stark in ihrer digitalen Bereitschaft und ihren Projektzielen. Während einige bereits systematisch Daten sammeln und fortschrittliche Analysen entwickeln möchten, suchen viele nach einfacheren Echtzeit-Einblicken in die Fabrikleistung und Maschinendaten. Die Plattform von Sight Machine bietet jetzt zwei Stufen, Enterprise Manufacturing Visibility (EMV) und Enterprise Manufacturing Analytics (EMA), um Herstellern die Möglichkeit zu geben, unabhängig von ihren digitalen Zielen einen ROI zu erzielen.

Das EMV wurde aus Sichtbarkeitstools und Softwareautomatisierung entwickelt, die von Sight Machine verwendet werden, um seine mit künstlicher Intelligenz (KI) ausgestatteten Analysen für Benutzer bereitzustellen. Das neue Angebot ermöglicht es Benutzern, Fertigungsdaten schnell zu erfassen und zu visualisieren. Mit der Self-Service-Funktion von EMV sind IT-Teams und Systemintegratoren in der Lage, innerhalb von Minuten Echtzeit-Einblicke in den Fabrik- und Maschinendurchsatz bereitzustellen und zu skalieren, sodass Unternehmen schnell Einblick in alle Werke erhalten.

EMV bietet Herstellern drei Anwendungen:Global Operations View, KPI Dashboard und Streaming Data Visualization. Zusammen bieten diese Tools unternehmensübergreifende Echtzeit-Einblicke in den Maschinen- und Fabrikbetrieb, einschließlich Leistung, Verfügbarkeit und Ausfallzeiten. Darüber hinaus liefern sie eine werksübergreifende Leistungsüberwachung nach Einrichtung, Maschinentyp und Maschine; Kartierung historischer Daten; und Nachverfolgung der Maschinenverfügbarkeit.

EMV fügt außerdem den Digital Twin Builder hinzu, ein einfach zu bedienendes, browserbasiertes Tool zum Erstellen von Datenmodellen von Anlagen, Maschinen und Maschinentypen; sicheres Cloud-Speichern und Abrufen von Maschinendaten, optimiert für die Zusammenarbeit mit dem vom Kunden gewünschten Cloud-Anbieter; und Factory TX, intelligente Edge-Software zum Sichern, Optimieren und Normalisieren von Maschinen- und Fabrikdaten für das Streaming in die Cloud.

„Während die Industrie die digitale Technologie einführt und damit beginnt, frühe Erfolge zu erkennen, besteht ein Hunger nach schneller, genauer Visualisierung in allen Unternehmensabläufen; Unternehmen möchten schnell skalieren und die Möglichkeiten zur Datenanalyse erweitern“, bemerkte Jon Sobel, Mitbegründer und CEO von Sight Machine. „Um diesem Bedarf gerecht zu werden, haben wir Tools und Produkte verwendet, die wir in sechs Jahren Zusammenarbeit mit Herstellern entwickelt haben, und Self-Service-Funktionen für die sofortige und zusammenhängende Visualisierung von Fabrikrohdaten entwickelt.“

Akquisitionen

Netzwerkgigant Cisco (San Jose, CA) und Entwickler von Cloud-Lösungen BroadSoft Inc. (Gaithersburg, MD) haben eine endgültige Vereinbarung für Cisco zum Erwerb des börsennotierten Unternehmens BroadSoft für 55 USD pro Aktie in bar im Austausch für jede Aktie von BroadSoft oder einen Gesamtkaufpreis von ca einschließlich Umwandlung von Schulden. Die Übernahme wurde vom Vorstand beider Unternehmen genehmigt.

„Gemeinsam werden Cisco und BroadSoft eine robuste Suite von Kollaborationsfunktionen für alle Marktsegmente bereitstellen“, sagte Rowan Trollope, Senior Vice President und General Manager der Anwendungsgeschäftsgruppe von Cisco. „Wir glauben, dass unsere kombinierten Angebote, von der Collaboration-Technologie von Cisco für Unternehmen bis zur BroadSoft-Suite für kleine und mittlere Unternehmen, die über Dienstanbieter bereitgestellt werden, den Kunden mehr Auswahl und Flexibilität bieten werden.“

Cisco sagte, dass die Übernahme von BroadSoft sein Engagement für Unified Communications stärkt und seine Fähigkeit verbessert, die Millionen alternder TDM-Leitungen zu adressieren, die in den kommenden Jahren auf IP-Technologie und Cloud-native Lösungen umsteigen werden. Die Übernahme wird voraussichtlich im ersten Quartal 2018 abgeschlossen, vorbehaltlich der üblichen Abschlussbedingungen und der behördlichen Überprüfung. Bis zum Abschluss werden Cisco und BroadSoft weiterhin als separate Unternehmen operieren.

Nach Abschluss der Transaktion werden die Mitarbeiter von BroadSoft der Unified Communications Technology Group von Cisco beitreten, die von Vice President und General Manager Tom Puorro unter der von Trollope geleiteten Anwendungsgruppe geleitet wird.

Partnerschaften

Werkzeugmaschinenhersteller Mazak Corp. (Florence, KY) und MachiningCloud Inc. (Camarillo, CA, und Stans, Schweiz) kündigen gemeinsam eine neue Partnerschaft an, um an Systemen zusammenzuarbeiten, die Mazak-Maschinen mit der Technologie von MachiningCloud kombinieren, die Maschinisten Produktdaten für Schneidwerkzeuge, CNC-Maschinen und Spannmittel liefert.

Im Rahmen der Vereinbarung haben Mazak-Kunden direkten Zugriff auf vollständige und aktuelle Produktdaten zu Schneidwerkzeugen von führenden Herstellern von Schneidwerkzeugen und Spannmitteln, was die Suche nach den richtigen Schneidwerkzeugen vereinfacht.

Petasense Inc. (San Jose, CA), ein Anbieter von vorausschauenden Wartungssystemen, gab bekannt, dass es eine strategische Partnerschaft mit OSIsoft LLC eingegangen ist (Emeryville, CA), ein Entwickler von Echtzeit-Datenverwaltungssoftware, um die Einführung der IIoT-Technologie in Prozess- und Fertigungsanlagen voranzutreiben.

Petasense bietet ein durchgängiges IIoT-basiertes vorausschauendes Wartungssystem zur Vorhersage des Zustands kritischer Maschinen wie Motoren, Pumpen und Kompressoren. Die Partnerschaft wird es Industriekunden ermöglichen, ihre Maschinen mit drahtlosen Sensoren nachzurüsten und eine vorausschauende Wartung unter Verwendung von Anlagen- und Prozesssteuerungsdaten durchzuführen. „Der erste Schritt in Richtung IIoT für viele Industrieunternehmen und Versorgungsunternehmen ist die Erfassung von Daten aus ihren Altgeräten“, sagte Pat Kennedy, CEO von OSIsoft. „Viele dieser Systeme – obwohl sie gut funktionieren – sind Jahre, wenn nicht Jahrzehnte alt und wurden nicht mit Blick auf die Digitalisierung entwickelt. Unsere Partnerschaft mit Petasense wird dazu beitragen, den Grundstein für die digitale Transformation zu legen.“

Software Update wird von Senior Editor Patrick Waurzyniak herausgegeben.

Automatisierungssteuerung System

- Ein harter Arbeitsmarkt erfordert gut ausgebildete Arbeitskräfte

- Erfahren Sie mehr über die Schritte beim CNC Rapid Prototyping

- Lernen Sie die Grundlagen der CNC-Drehmaschinenbearbeitung

- Warum die US-Fertigungsindustrie eine Rezession erlebt

- Die Transformation zu Industrie 4.0 hängt davon ab, klar zu sehen

- Meinungsbeitrag:Industrie 4.0 und die sich verändernde Joblandschaft

- Könnte Automatisierung der Schlüssel zur Schaffung von Arbeitsplätzen in der Fertigung sein?

- Was ist die Aufgabe eines Maschinenbedieners?

- Sicherheit 101:So stellen Sie sicher, dass Ihr Team auf der Baustelle aufmerksam ist

- Präzisions-CNC-Bearbeitung – Die Schritte