Schleifstrategien werden von gut zu großartig

Wie Software, Automatisierung und Fortschritte bei der Schleiftechnik das Schleifen von Teilen und Werkzeugen auf Hochtouren bringen.

Vielleicht ist Ihr Unternehmen auf Luft- und Raumfahrt oder medizinische Komponenten spezialisiert und Sie müssen komplexe Geometrien aus Metallen herstellen, die zu zäh sind, um sie mit herkömmlichen Bearbeitungsmethoden zu schneiden. Oder Sie arbeiten in oder besitzen eine Werkzeug- und Fräswerkstatt und suchen nach schnelleren und kostengünstigeren Möglichkeiten zur Herstellung von Bohrern, Schaftfräsern und Formwerkzeugen. Was auch immer der Grund und was auch immer die Anforderung ist, Sie haben Glück. Wie bei den meisten Metallbearbeitungstechnologien hat sich das Schleifen – genauer gesagt als Schleifbearbeitung bezeichnet – in den letzten Jahren stark verbessert.

Wie? Zunächst einmal haben Schleifscheibenhersteller neue Bindungen und Superschleifmittel entwickelt,

die das Prädikat „Super“ eindeutig verdienen und in der Lage sind, mehr Material in kürzerer Zeit als je zuvor abzutragen. Und Hersteller von Schleifmaschinen liefern immer leistungsfähigere Geräte, die robust und leistungsfähig genug sind, um die Vorteile dieser fortschrittlichen Schleifmittel voll auszuschöpfen, und fügen ihren Werkzeugmaschinen intelligente Funktionen wie Automatisierung, Fernüberwachung und intelligente Softwaresysteme hinzu.

Einfach ausgedrückt, das Schleifen ist in eine neue Ära der Produktivität und Teilegenauigkeit eingetreten; Wenn Sie es nicht nutzen, verpassen Sie möglicherweise erhebliche Möglichkeiten zur Prozessverbesserung, Steigerung der Produktqualität und Steigerung des Endgewinns.

Bessere Kontrolle ist entscheidend

Ein wesentlicher Treiber dafür ist der Mangel an qualifizierten Maschinisten. Das sagt Shane Farrant, nationaler Produktmanager für Mühlen bei JTEKT Toyoda Americas Corp., Arlington Heights, Illinois, der hinzufügte, dass die einfachere Verständlichkeit der Mensch-Maschine-Schnittstelle (HMI) ein notwendiger erster Schritt zur Minimierung der Auswirkungen von a weniger qualifizierte Arbeitskräfte.

„Eine einfachere, intuitivere Benutzeroberfläche ist eine der vielen Maschinenverbesserungen, die wir für unsere Reihe von Universal-, Rund-, Nockenwellen- und Kurbelwellen-Schleifmaschinen entwickelt haben“, sagte er. „Dies bedeutet ein benutzerfreundliches Format, das sich stärker auf Bilder und andere Grafiken stützt, um die Einrichtungs- und Programmierverfahren zu unterstützen.“

Es gab auch einen großen Schub in Richtung einer auf dem Internet der Dinge (IoT) basierenden Arbeitsumgebung. Beispielsweise zeigt die Diagnoseseite der TOYOPUC-Touch-Steuerung von Toyoda Kühlmittelstände, Maschinenvibrationen, Öltemperatur an – alles, was zu einer schlechten Teilequalität führen oder ein Produktionsproblem verursachen könnte, sendet eine sofortige Warnung an denjenigen, der für die Behebung des Problems verantwortlich ist. Darüber hinaus ist es möglich, diese Informationen von der Maschinensteuerung zu sammeln und sie zur historischen Analyse an eine vernetzte Datenbank zu übertragen.

Ein weiteres zeitsparendes Feature ist die automatische Generierung von Alternativprogrammen, die ein Bediener bei prozessbedingten Problemen aufrufen kann. Steve Earley, Proposal Engineering Manager bei JTEKT Toyoda, sagte, dass diese Konversationssteuerungsoption auf der GE6-Walzenschleifmaschine des Unternehmens verfügbar ist, einer Maschine, die auch von einigen Modifikationen an Gussteilen, Motoren und anderen Komponenten profitiert hat, die alle darauf ausgelegt sind, Vibrationen zu reduzieren und die Maschinengenauigkeit zu erhöhen diese Spezialanwendung.

Die Materialien, die zur Herstellung der in Elektrofahrzeugen verwendeten Lithiumbatterien verwendet werden, sind ziemlich dünn, erklärte er, und die Rollen, aus denen dieses Material hergestellt wird, müssen daher äußerst genau sein und eine sehr feine Oberflächenbeschaffenheit aufweisen. „Wenn ein Bediener die Maschine einrichtet, zeigt die Steuerung zunächst ein verallgemeinertes Programm sowie zwei Alternativen an – eines, das für schnellere Zykluszeiten aggressiver ist, und ein konservativeres Programm, das bessere Oberflächengüten erzeugt“, sagte Earley . „Basierend auf den ersten Ergebnissen kann der Bediener leicht entscheiden, zu dem Satz von Bearbeitungsparametern zu wechseln, der in kürzester Zeit das beste Teil liefert.“

Weniger Operationen erforderlich

Larry Marchand, Vizepräsident der Profilgruppe bei United Grinding North America Inc., Miamisburg, Ohio, stimmte der Notwendigkeit benutzerfreundlicher Steuerungen zu, insbesondere da Schleifmaschinen immer leistungsfähiger werden. Aber er sagte, dass es auch einen enormen Ruf in der gesamten Fertigungsgemeinschaft nach reduzierter Arbeit im Prozess und weniger Bearbeitungsvorgängen gibt, was United Grinding und andere Unternehmen dazu veranlasst, den sogenannten „Done-in-one“-Ansatz zu übernehmen, um die Eingriffszeit des Bedieners zu reduzieren und Wert pro Vorgang erhöhen.

Um dies zu unterstützen, hat United Grinding „zusätzliche Prozesse, Operationen und Funktionen“ für Profilschleifmaschinen eingeführt, die früher sehr zweckgebunden waren. „Kunden wollen mehr Wert in der Einzelteilhandhabung schaffen“, sagte Marchand. „Wir haben eine große Nachfrage nach Maschinen mit automatischen Werkzeugwechslern festgestellt, die es ermöglichen, das Werkstück zu schleifen und dann einen Bohrer oder Fräser einzusetzen, um das Teil fertigzustellen. Dadurch werden Nachbearbeitungen eliminiert, die Teilevorlaufzeit verkürzt und die Qualität verbessert.“

Bedeutet dies, dass Maschinenwerkstätten ihre CNC-Werkzeugmaschinen gegen eine Alleskönner-Superschleifmaschine eintauschen sollten? Gar nicht. So wie Multitasking-Maschinen einen verdammt guten Job beim Fräsen eines Schlitzes oder beim Schleifen eines Zapfens machen, kann ein Multitasking-Schleifer jetzt Aufgaben erledigen, die einst Bearbeitungszentren und Gewindeschneidmaschinen vorbehalten waren – allerdings kann keine Werkzeugmaschine die andere ersetzen. Wie Marchand betonte:„Wenn Sie ein Teil haben, das intensiv geschliffen wird, sind Sie mit einer speziellen Schleifmaschine immer besser dran.“

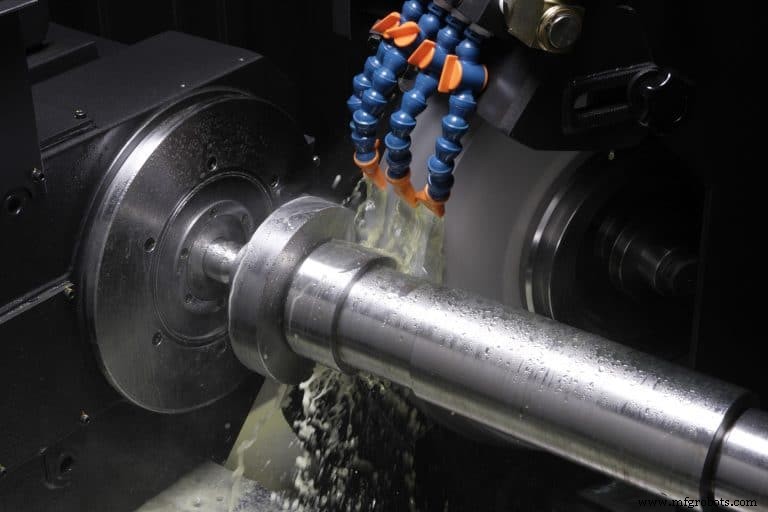

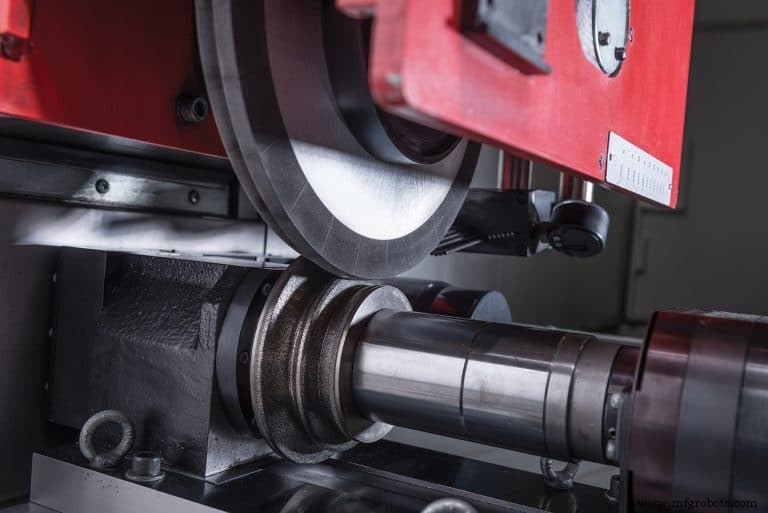

Dafür gebe es mehrere Gründe, sagte er. Schleifen erfordert wesentlich mehr Kühlschmierstoff als Fräs- und Drehoperationen, die genau auf den Schnittpunkt von Werkstück und Scheibe gerichtet sind. Das Antreiben eines Rades mit einem Durchmesser von ein paar Fuß erfordert viel PS, weit mehr als auf einer durchschnittlichen Chipherstellungsmaschine verfügbar ist. Schließlich ist es etwas, woran die meisten CNC-Schleifmaschinen den ganzen Tag über Zehntel und einstellige Oberflächengüten halten, weil sie darauf ausgelegt sind, diese Vorgänge zu optimieren. Bearbeitungszentren? Nicht so sehr.

Härte anpacken

Diese Fähigkeiten sind besonders relevant bei Metallen mit hohem Nickel-, Chrom- und Kobaltgehalt, sagte Marchand. „Ein Großteil unseres Geschäfts stammt von Kunden, die Teile aus Inconel und Rene herstellen, Materialien, die – zumindest in ihrem gehärteten Zustand – nahezu nicht zerspanbar sind. Ihre einzige Option ist Erodieren oder Schleifen, und dank der Steifigkeit, Leistung und Genauigkeit moderner Schleifmaschinen sowie der Verfügbarkeit von Superschleifmitteln, die bis vor kurzem nicht verfügbar waren, entscheiden sich die meisten für Letzteres.“

Einer der führenden Hersteller von Superabrasives ist Norton|Saint-Gobain Abrasives, Worcester, Massachusetts. Alfredo Barragan, Senior Corporate Application Engineer for Superabrasives North America, sagte, Schleifen sei einst als reiner Endbearbeitungsprozess betrachtet worden, aber mit der Entwicklung der immer leistungsfähigeren Schleiftechnologie hat sich zu einem Mainstream-Bearbeitungsprozess entwickelt. Um mit diesem Verfahren den größten Erfolg zu erzielen, müssen jedoch ebenso moderne Schleifmittel eingesetzt werden.

„Herkömmliche harz- oder metallgebundene Diamantmatrixscheiben neigen dazu, sehr dicht zu sein“, sagte Barragan. „Dicht zu sein ist eine gute Sache, weil es Ihnen eine robuste Struktur verleiht und hilft, eine starke Verbindung herzustellen, die diese Struktur zusammenhält, aber es wirft eine Überlegung auf:Das Rad neigt dazu, schneller zu laden, was auf lange Sicht die Produktivität verringert. Hybrid-Bondräder von Norton Winter Paradigm lösen dieses Problem.“

Die Scheiben sollen eine Kombination aus verbesserter Kornretention mit hoher Porosität bieten und so die Schnittkräfte reduzieren. Eine höhere Porosität reduziert auch die Belastung – die Scheibe schleift kühler, freier, mit weniger Ausfallzeiten und produziert letztendlich mehr Teile pro Tag. Je nach verwendetem Schleifmittel schleifen hybridgebundene Schleifscheiben effizient Hartmetall, Hochleistungskeramik, gehärtete Werkzeugstähle und die gerade erwähnten Hochtemperaturlegierungen Marchand von United Grinding.

Es steckt jedoch mehr dahinter als Schleiftechnologie. Wie die Werkzeugmaschinen, an denen sie befestigt sind, werden auch die Räder selbst intelligenter, mit eingebetteten RFID-Tags für eine bessere Bestandsverwaltung, optimierte Beschaffung, Verfolgung von Nutzungs- und Verbandsinformationen und Schutz vor Bedienerfehlern.

Auch Norton|Saint-Gobain beschränkt sich nicht auf Schleifmittel. Sein 4Sight-Prozessüberwachungs- und Diagnosesystem bietet IoT-Funktionalität ähnlich der zuvor besprochenen, mit markenunabhängiger Echtzeitüberwachung von Schleifmaschinenwerten wie Spindellast und Maschinenauslastung und der Möglichkeit, Daten für Trendanalysen zu speichern oder bei Bedarf Warnmeldungen zu senden . „Dies ist für uns eine der größten Initiativen des Jahres und dient zusammen mit unseren Smart-Tag-Systemen als Grundlage unserer Industrie 4.0-Lösung“, sagte Barragan.

Auf Ihrem Bildschirm:V@dison

Sie sind nicht allein. Vollmer of America Corp., Carnegie, Pa., arbeitet zusammen mit seiner Muttergesellschaft, der Vollmer Group, an einer Reihe von Tools und Dienstleistungen, die darauf ausgelegt sind, Schleifbetriebe „digital zu transformieren“. Unter der Marke V@dison umfassen diese den V@-Bildschirm für verbesserte Sichtbarkeit der Maschinenparameter, V@-Check für die Prozesssimulation, V@-Boost zur Optimierung der Maschinenleistung entsprechend dem Werkstück und V@-Leitfaden für eine konsequentere vorbeugende Wartung.

Vollmer befindet sich noch in den Anfängen dieser Initiative, aber der nordamerikanische Vertriebsleiter Shannon Fox sagte, dass der Schleifgemeinschaft noch viele niedrig hängende Verbesserungsfrüchte zur Verfügung stehen. Die wichtigste davon ist die Automatisierung – Fox verwies auf die robotergesteuerte Teilebeladung und die Scheibenwechselfähigkeiten seiner VGRIND 360 Werkzeug- und Schneidschleifmaschine als ein Beispiel, Optionen, die Vollmer und tatsächlich die meisten Werkzeugmaschinenhersteller routinemäßig installieren, wenn ihre Kunden auf Licht arbeiten. aus der Fertigung.

Simulation ist eine weitere Routineanforderung. Obwohl sich das V@-Check-System von Vollmer noch in der Entwicklung befindet, stellte Fox fest, dass die NUMROTOplus-Software, die für Schleifgeräte von Vollmer und anderen Marken angeboten wird, eine ausgereifte, gut akzeptierte Alternative ist. „Die Simulation wird immer wichtiger, je leistungsfähiger die Mühlen werden“, sagte er. „Die Viertel werden enger, die Werkzeuggeometrien werden immer komplexer und viele Maschinen – darunter auch unsere – ermöglichen die Verwendung mehrerer Scheibenpakete in einem einzigen Job, was zu Interferenzproblemen führt. Ohne Simulation laufen Sie Gefahr, eine sehr teure Werkzeugmaschine zum Absturz zu bringen.“

Sehen ist Glauben

Simulation ist auch aus anderen Gründen wichtig. ANCA CNC Machines mit Sitz in Melbourne, Australien, verwendet es zum Beispiel, um die Werkzeugunwucht in Schaftfräsern mit variabler Teilung vorherzusagen. „Das ist einer der Kompromisse bei Hochleistungsschneidern – da der Nutenabstand unregelmäßig ist, sind sie von Natur aus unausgeglichen“, sagte Lucas Hale, Global Marketing Manager. „Um dem entgegenzuwirken, haben wir eine Simulationssoftware entwickelt, die die Unwucht berechnet und das NC-Programm anpasst, um sie auszugleichen, indem zusätzliches Material an strategischen Stellen entfernt wird. Das Werkzeug kommt perfekt ausbalanciert von der Schleifmaschine und sorgt für eine längere Standzeit und eine bessere Oberflächengüte des bearbeiteten Teils.“

Hale stimmte der Forderung nach Automatisierung zu, einschließlich robotergestützter Handhabung von Teilen und Rädern, bot jedoch eine Reihe zusätzlicher Möglichkeiten zur Steigerung der Produktivität an. Wo früher das routinemäßige „Kleben“ des Rads zum Entfernen der Belastung manuell durchgeführt wurde, hat ANCA dies automatisiert, wodurch die Arbeitskosten gesenkt und die Lebensdauer des Rads verlängert werden. Die Software und die Maschinen von ANCA sollen eine „erhebliche Benutzerfreundlichkeit“ bieten und die Einrichtungszeit verkürzen. Und laserbasierte Messsysteme ermöglichen eine prozessinterne Überprüfung der Genauigkeit und Geometrie von Schneidwerkzeugen, gefolgt von automatisierten Offsets oder Scheibenabrichten, um den Verschleiß zu kompensieren.

Und ANCA hat diesen Prozess noch einen Schritt weitergebracht. Durch die Zusammenarbeit mit Unternehmen wie Zoller Inc., einem führenden Anbieter von Werkzeugvoreinstellgeräten, hat ANCA eine Schnittstelle entwickelt, die die automatisierte Inspektion und Rückmeldung an die CNC-Schleifmaschine unterstützt – ein Roboter platziert den Fräser im Voreinstellgerät, das es misst und die Ergebnisse sendet zu einem Softwaresystem, das die Maschine nach Bedarf anpasst. Dies „schließt den Kreislauf“, erklärte Hale, und zusammen mit integrierten Rohlingsverwaltungssystemen ermöglicht es Kunden, „Hunderte von Werkzeugen zu laden, auf Go zu drücken und am nächsten Tag zu fertigen Schneidwerkzeugen zurückzukehren“, sagte er.

„Der grundlegende Maschinenbau hat sich in den letzten fünf Jahren ebenfalls verbessert“, fuhr Hale fort. „Zum Beispiel sind Linearmotoren in unserer Branche weitaus üblicher geworden. Sie tragen nicht nur zur Qualität der Schneidwerkzeuge und damit der Teile bei, die mit ihnen hergestellt werden, sondern Linearmaschinen bewegen sich viel schneller als solche mit Kugelumlaufspindeln, was die Zykluszeiten verkürzt. Und da die Maschinenkomponenten weniger verschleißen, verlängert sich die Lebensdauer der Ausrüstung. Aus diesem Grund sind Linearmotoren so ziemlich zum Standardbestandteil jeder hochpräzisen Hochleistungs-Schleifmaschine geworden.“

Erster Teil, guter Teil

So wie JTEKT Toyoda den Mangel an qualifizierten Maschinisten mit intuitiverer Steuerungssoftware angeht, arbeitet Rollomatic Inc., Mundelein, Illinois, daran, Maschineneinstellungen sowohl einfacher als auch schneller zu machen. Das liegt daran, dass die meisten Hersteller von Werkzeugen und Schneidwerkzeugen nicht anders sind als jede Werkstatt für die Metallzerspanung; Sie sind mit kleineren Chargengrößen und kürzeren Vorlaufzeiten konfrontiert, wodurch die Rüstzeit einen größeren Prozentsatz jedes Produktionslaufs ausmacht. Ein Teil der Lösung? Bessere Software.

„Jahrzehntelang haben Werkstätten drei, vier, fünf Werkstückrohlinge pro Einrichtung durchgebrannt und die Maschine nach und nach angewählt, bis sie ein gutes Stück erhalten haben“, sagte Eric Schwarzenbach, Präsident von Rollomatic Inc. „Aber durch den Einsatz intelligenter Software ist dies sehr gut möglich die Anzahl der Ausschussteile zu reduzieren, wobei null das oberste Ziel ist. Das reduziert nicht nur die Materialkosten, sondern auch die Rüstzeit.“

Die Software unterstützt den Bediener, indem sie eine 3D-Darstellung von Werkzeugmaschine, Werkstück und Schleifscheibe erstellt, so Schwarzenbach, wodurch ein Trockenlauf entfällt. Der Bediener kann die Animation beschleunigen, verlangsamen, zurücksetzen oder auf Problembereiche zoomen, was ihm hilft, mögliche Kollisionen zwischen dem Scheibenpaket und dem Werkstück zu vermeiden. Und wenn die Animation fertig ist und die Maschine tatsächlich Teile herstellt, arbeitet die Software daran, „Leerfahrten“ zu eliminieren und Sicherheitsabstände auf ein Minimum zu verkürzen.

Intelligente Software ist großartig, aber Schwarzenbach wies gleich darauf hin, dass die Werkzeugmaschine und die zugehörigen Systeme ebenso wichtig sind. Je genauer und stabiler die Werkzeugmaschine ist, desto einfacher ist es, das Zielmaß beim ersten Versuch zu treffen. Auch eine verbesserte Radabrichttechnologie, automatisierte Kalibrierverfahren, schnellere Steuerungen, die Berechnungen schneller verarbeiten, und Hybrid-Radbindungen, die verschleißfest und freischneidend sind und länger scharfe Ecken behalten, sind von entscheidender Bedeutung. Diese Faktoren spielen eine große Rolle bei schnelleren Setups und einer verbesserten Fähigkeit, das erste Teil zu einem guten Teil zu machen, mit kürzeren Zykluszeiten obendrein.

Wie andere bereits erwähnt haben, ist der automatisierte Scheibenwechsel ein weiterer Wendepunkt beim Schleifen – Schwarzenbach sagte, dass die Hochgeschwindigkeitswechsler von Rollomatic ein Scheibenpaket in fünf Sekunden von Dorn zu Dorn austauschen und Schleif-zu-Schleif-Zeiten von 11 Sekunden erreichen können. Der Vorteil geht jedoch über kürzere Zykluszeiten hinaus. „Bei einem Rucksack mit vier Rädern ist das Kollisionsrisiko höher als bei einem mit einem oder zwei Rädern. Das erschwert die Einrichtung. Wenn Sie also ein großes Laufradpaket aufteilen können und sich die 11 bis 12 Sekunden Laufradwechselzeit leisten können, dann ist das heutzutage die bevorzugte Vorgehensweise.“

Automatisierungssteuerung System

- Wie gut ist die GCP als Berufswahl?

- Gut bis großartig:Schau in den Spiegel

- Strategien für zuverlässigere Antriebskomponenten

- Warum Arbeitsaufträge von uns allen mehr Liebe verdienen

- Warum und wann von Anzeigeleuchten auf ein HMI-Display umgerüstet werden sollte

- Wie Sie mehr aus Ihrer Investition in einen knickgelenkten Lkw herausholen

- Vorteile der Verwendung einer 5- oder 6-Zoll-Schleifscheibe oder Fächerscheibe

- EU Automation:die besten Technologietrends von 2020

- 7 Strategien hervorragender Sicherheitsmanager

- Flachschleifen:Mehr als nur Schleudern