So messen Sie den ROI eines besseren Konstruktionsdesigns

Auch verfügbar in:Portugiesisch / Spanisch

Die Notwendigkeit, Produkte schneller auf den Markt zu bringen, veranlasst Unternehmen, sich genauer mit der CAD-Arbeit zu befassen. Erweiterte Funktionen in CAD-Tools können es Unternehmen ermöglichen, mühsame Aktivitäten zu vermeiden und die Konstruktionsproduktivität zu verbessern. Dieser Artikel befasst sich mit den Fähigkeiten von CAD-Software und wie sie verwendet werden kann, um den Konstruktionsprozess zu verbessern.

Der Druck auf Unternehmen

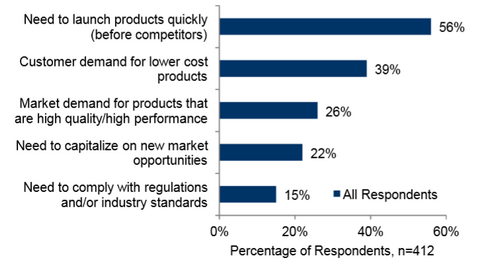

Lassen Sie uns zunächst einen Schritt zurücktreten und den Druck untersuchen, der die Notwendigkeit zur Verbesserung des Konstruktionsprozesses bedingt. Eine detaillierte Studie wurde von der Aberdeen Group an mehr als 400 Unternehmen durchgeführt, um den führenden Druck in ihrer Branche zu ermitteln.

Führungsdruck für Unternehmen

Führungsdruck für Unternehmen

Die Notwendigkeit, Produkte schnell auf den Markt zu bringen, und die Kundennachfrage nach niedrigeren Kosten sind die größten Belastungen, denen die meisten Unternehmen heute ausgesetzt sind. Die Notwendigkeit, Produkte schnell auf den Markt zu bringen, ist keine Überraschung, da die Veröffentlichung eines Produkts vor der Konkurrenz den Unternehmen ermöglicht, Einnahmen zu erzielen und Entwicklungskosten zu amortisieren, bevor die Konkurrenz ähnliche Produkte auf den Markt bringt.

Die Nachfrage der Kunden nach niedrigeren Kosten und hoher Qualität wächst, insbesondere während sich die Wirtschaft der Länder erholt. Daher überlegen Kunden sorgfältig, wofür sie ihr Geld ausgeben, in der Hoffnung, einen höheren ROI für ihren Kauf zu erzielen. Diese Kriterien erhöhen die Komplexität des Designprozesses, insbesondere bei der Einhaltung von Industriestandards und -vorschriften.

Die Abwägung dieser Anforderungen mit einem wettbewerbsfähigen Release-Zeitplan macht deutlich, dass die Verbesserung des Konstruktionsprozesses ein notwendiges Ziel ist. Um dieses Gleichgewicht zu erreichen, sind ein verbesserter Workflow und die Flexibilität zur schnellen Analyse verschiedener Designs erforderlich, um Entscheidungen zwischen Kosten und Qualität zu treffen. Die effektivere CAD-Software kann einen besseren Konstruktionsprozess fördern und es Unternehmen ermöglichen, neue Marktchancen zu nutzen.

Hindernisse, die die Designeffizienz verringern

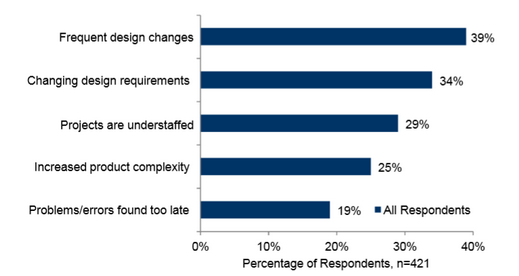

Eine Vielzahl von Designherausforderungen behindert und hindert Unternehmen manchmal daran, widersprüchliche Designziele rechtzeitig auszugleichen, um Marktchancen zu nutzen. Die folgende Abbildung zeigt die größten Designherausforderungen, mit denen Unternehmen während ihres Konstruktionsprozesses konfrontiert sind.

Hindernisse im Konstruktionsprozess

Hindernisse im Konstruktionsprozess

Das größte Hindernis für Unternehmen besteht darin, dass Projekte während des gesamten Prozesses häufig Designänderungen aufweisen. Designparameter werden während der Entwicklung ziemlich häufig geändert, um Funktionen und Situationen zu berücksichtigen, an die ursprünglich nicht gedacht wurde.

Dies resultiert aus einem schlechten Einblick in die Interaktion von Baugruppen oder aus Problemen mit der Herstellbarkeit. Häufige Änderungen an Designparametern behindern den Designprozess, da Designer frühere Arbeiten aufgeben und sich auf neue Methoden konzentrieren, um die neuen Anpassungen zu reparieren. Je später diese Änderungen im Designprozess erfolgen, desto schwieriger kann es sein, diese Anpassungen zu beheben. Wenn die Informationen jedoch nicht korrekt an die Fertigung weitergegeben werden, kann dies zu Zeitverschwendung, höheren Kosten und erhöhter Produktverschwendung führen.

Verbesserung des Konstruktionsprozesses mit CAD

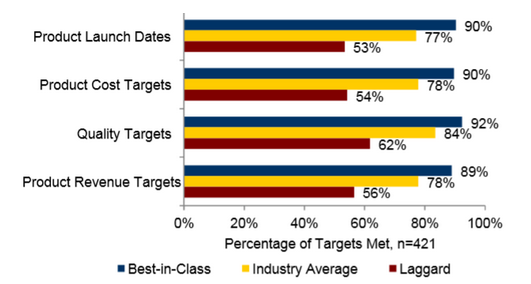

Um zu sehen, wie Unternehmen CAD erfolgreich einsetzten, um die Effizienz ihres Konstruktionsprozesses zu unterstützen, dokumentierte der Aberdeen Report die Leistung der Teilnehmer und kategorisierte sie als Best-in-Class, Branchendurchschnitt oder Nachzügler (unteres Perzentil der Unternehmen). Fünf wichtige Leistungskennzahlen wurden verwendet, um den Erfolg des Drucks zu messen, der Unternehmen dazu veranlasst, ihren Konstruktionsprozess zu verbessern.

In Unternehmen erreichter Druck

In Unternehmen erreichter Druck

Best-in-Class hatte auf hohem Niveau einen Erfolg und erfüllte rund 90% aller Belastungen. Sie balancierten die Ziele des Designprozesses mit dem widersprüchlichen Druck, dem Unternehmen normalerweise ausgesetzt sind. Unternehmen im Branchendurchschnitt lagen bei etwa 80 % der Nachfolge, während Nachzügler Schwierigkeiten hatten, ihre Ziele zu erreichen.

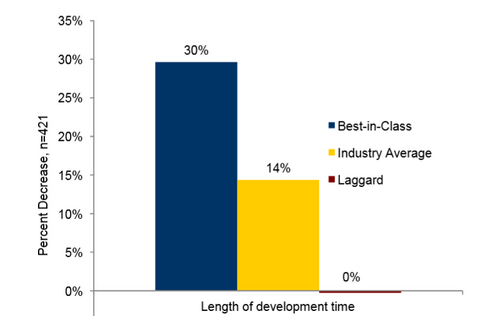

Best-in-Class hat gezeigt, dass der effektive Einsatz von CAD-Software im Designprozess die Entwicklungszeit um 30 % verkürzt hat seit ihrer letzten CAD-Implementierung. Dies ist das Doppelte der Verbesserung, die von Unternehmen im Branchendurchschnitt erzielt wird. Laggard hat nach ihrer neuesten CAD-Implementierung keine Änderung der Entwicklungszeit festgestellt.

Entwicklungszeitänderung

Entwicklungszeitänderung

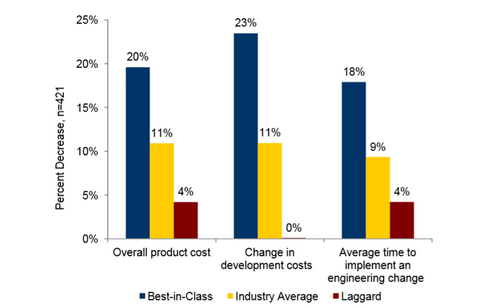

Alle teilnehmenden Unternehmen haben seit ihrer letzten CAD-Implementierung eine gewisse Leistungsverbesserung festgestellt. Best-in-Class-Erfahrungen sind jedoch im Gegenzug durch die Verbesserung ihres Konstruktionsprozesses sehr gut. Dazu gehören die Reduzierung der Gesamtproduktkosten, der Entwicklungskosten und die durchschnittliche Zeit für die Implementierung eines technischen Änderungsauftrags. Die Abbildung unten zeigt, in welchen Bereichen sich die Leistung für jede Kategorie verbessert hat.

Unternehmensleistungsverbesserungen

Unternehmensleistungsverbesserungen

Designbeschränkungen und Designkonfigurationen verwalten

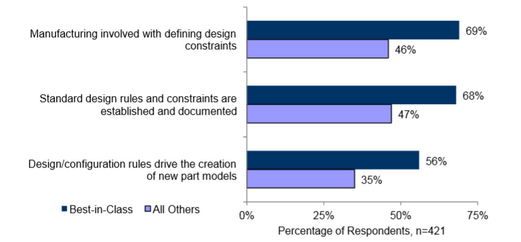

Sie fragen sich jetzt vielleicht, warum die Best-in-Class-Unternehmen eine bessere Rendite erzielen als die anderen, wenn sie alle dieselbe CAD-Lösung implementieren? Der Bericht identifizierte viele Bereiche, in denen die besten Unternehmen CAD zur Verbesserung der Effizienz einsetzten, was von ihren Konkurrenten übersehen wurde.

Der erste Bereich waren Konstruktionsbeschränkungen und die Verwaltung von Konstruktionskonfigurationen, die automatisch von der CAD-Software durchgesetzt werden.

CAD-erzwungene Einschränkungen

CAD-erzwungene Einschränkungen

- Sie haben Standard-Designregeln und -Einschränkungen aufgestellt , so dass sie innerhalb ihrer bekannten Grenzen entwerfen können. Durch die Einbeziehung der Fertigung in den Konstruktionsprozess können ihr Wissen und ihre Erfahrung verhindern, dass Baugruppen konstruiert werden, die nicht hergestellt werden können.

- Sie haben auch Konfigurationsregeln entwickelt, um die Erstellung neuer Funktionen und Teile zu automatisieren. Die Entwicklung von Standardentwurfsregeln ermöglicht es Ingenieuren, automatisch Features basierend auf eingegebenen Parametern zu erstellen. Durch die Automatisierung der Funktionen in verschiedenen Konfigurationen beschleunigt diese Funktion den Designprozess und reduziert die Notwendigkeit, bereits erledigte Arbeiten erneut zu wiederholen.

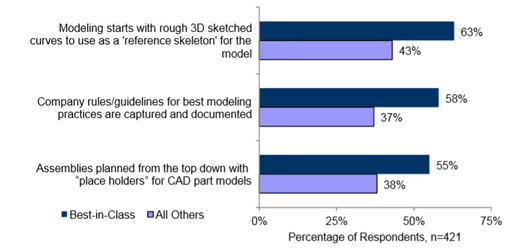

Planung für große und komplexe Baugruppen

Je größer und komplexer die Montage ist, kann zu kostspieligen Verzögerungen führen und die Produktqualität beeinträchtigen. Durch die Vorbereitung auf komplexe Baugruppen setzten sich die Best-in-Class von ihren Mitbewerbern ab. Ziel war es dabei, von Anfang an effektiv zu planen und Ingenieure mit institutionellem Lernen auszustatten.

Accounting für komplexe Baugruppen

Accounting für komplexe Baugruppen

- Sie begannen damit, einen Designprozess zu entwickeln, indem sie ein grobes Referenzmodell erstellten.

- Außerdem planten sie die Baugruppen von oben nach unten für jedes Teil im Modell. Verwendung der Referenzen während der Entwurfsphase Planung. Jedes Design wird dann anhand der Rohversion der Endmontage als Benchmarker entwickelt. Dies ermöglicht Flexibilität im Modell, sodass Änderungen leicht vorgenommen werden können, wenn sich das Design entwickelt.

- Sie nehmen im Vergleich zu ihren Konkurrenten wahrscheinlich auch mehr an Best Practices in Standard-Designregeln und -richtlinien teil. Dies ermöglicht allen Designern, auf der kollektiven Erfahrung und dem Lernen des Unternehmens aufzubauen.

Schlechte Modellierungspraktiken können zu Modellen führen, die schwer zu ändern sind, ohne Referenzen zu verlieren oder vollständige Modellfehler zu verursachen. Dies führt zu Verzögerungen im Designprozess und verlängert die Zeit, die benötigt wird, um das Produkt auf den Markt zu bringen. Standard-Unternehmensrichtlinien stellen auch die Konsistenz zwischen den Modellen sicher, wodurch weiter sichergestellt wird, dass Produkte mit Einschränkungen und Qualitätszielen übereinstimmen.

Verbesserung des Konstruktionsprozesses mit CAD

Der Wechsel zu einem CAD-Tool bedeutet nicht, dass Sie durch den einfachen Kauf der Software Verbesserungen erwarten können. Die Verbesserung wurde mit CAD-Software durch Verbesserungen an einem besseren Konstruktionsprozess erreicht. Sie können Verbesserungen durch den Wechsel von CAD-Programmen erwarten, aber um ähnliche Ergebnisse wie die Best-in-Class zu erzielen, muss Ihr Unternehmen seinen Konstruktionsprozess weiter vorantreiben.

Verbesserungen sind sichtbar, wenn Ihre vorhandene CAD-Software spürbare und gesetzte Einschränkungen aufweist, unter denen andere Software auf dem Markt nicht leidet. Unternehmen, die die richtigen Fähigkeiten implementieren und effektiv einsetzen, können mit Leistungsverbesserungen auf dem Niveau der Best-in-Class rechnen.

Glauben Sie, dass Ihr bestehender Designprozess verbesserungswürdig ist? Was möchten Sie in Ihrem Konstruktionsdesign besser implementiert sehen, um Produktivitätsverbesserungen zu sehen?

Industrietechnik

- Wie das Hinzufügen einer Antenne den Designprozess verändert

- So entwerfen Sie die richtige Wartungsstrategie

- Front-End-Engineering-Design:So planen Sie Ihr nächstes Projekt

- Wie der Binnenhafen die US-Lieferketten besser verbinden kann

- Wie man den Lagerdruck in den USA überlebt

- Wie kann ich den digitalen Reifegrad meines Unternehmens messen?

- Sonderprojekt:Wie man die industrielle Cloud besser vor Cyberangriffen schützt

- Wie virtuelle Realität die Konstruktion verbessern kann

- So bewerten Sie Unternehmen der Automatisierungstechnik

- Wie messe ich für die benötigte Hydraulikarmatur?