Was sind die besten Möglichkeiten, Ihren Bearbeitungsbetrieb zu verbessern?

Die maschinelle Bearbeitung ist nie ein billiger Prozess – es erfordert viel Zeit, Geld, Ausrüstung und Fachwissen, um gut zu sein.

Die Eigentümer der meisten Bearbeitungsbetriebe sind sich daher bewusst, wie sich selbst kleine Geschäftsentscheidungen und Prozessänderungen auf Produktivität und Rentabilität auswirken können.

Für moderne Zerspanungsbetriebe sind einige Schlüsselfaktoren – wie Wartung, Schnittbedingungen und Schulung – am wichtigsten zu verwalten.

1. Optimieren Sie die Werkzeuglebensdauer – aber wissen Sie, wo die Grenze zu ziehen ist

Die Wartung ist für die Funktion jedes Bearbeitungsvorgangs unerlässlich.

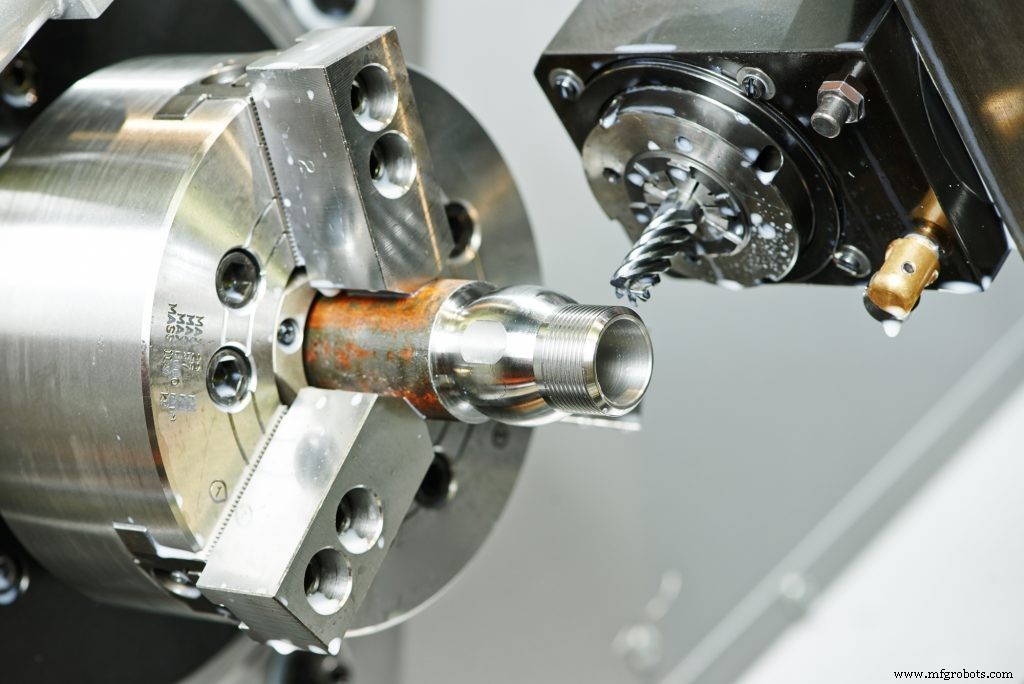

Die Optimierung der Werkzeuglebensdauer sollte das Ziel sein, aber eine Maximierung kann unpraktisch sein. Wenn beispielsweise ein Werkzeug oder eine Komponente abgenutzt ist, aber möglicherweise noch einige Zyklen übrig sind, bevor es ersetzt werden muss, kann ein früher Austausch eine bessere Option sein, als weiterhin einen Ausfall zu riskieren.

Der Versuch, die Werkzeuglebensdauer zu maximieren, kann Arbeitsabläufe stören und die Optimierung von Prozessen erschweren, wodurch die Kosteneinsparungen, die Sie möglicherweise erzielt haben, reduziert oder zunichte gemacht werden. Shop-Praktiken, die die Optimierung der Werkzeuglebensdauer mit der Prozessoptimierung in Einklang bringen, können Ihnen helfen, Ihre Einsparungen zu maximieren.

Der gleichzeitige Wechsel aller Werkzeuge in einem Revolver beispielsweise kann dazu beitragen, Ausfallzeiten zu minimieren und die Dokumentation von Reparaturen und Wartungen erheblich zu vereinfachen. Während Sie möglicherweise etwas Werkzeuglebensdauer verlieren, wenn Sie bestimmte Wendeschneidplatten zu früh austauschen, kann eine optimierte Wartung dazu beitragen, diese potenziellen Verluste auszugleichen.

2. Verwenden Sie den richtigen Wartungsansatz

Die meisten Geschäftsinhaber betrachten die vorbeugende Wartung als den Goldstandard für die Maschinenwartung. Dieser Ansatz – der die Reparatur, Inspektion und den Austausch von Komponenten nach einem festgelegten Zeitplan umfasst – ist effektiv und bildet in der Regel die Grundlage für die meisten Strategien.

Ein fortschrittlicherer Ansatz, der durch die IIoT-Technologie ermöglicht wird, baut auf einem vorbeugenden Wartungsansatz auf. Vorausschauende Wartung kombiniert Zustandsüberwachung mit Big-Data-Algorithmen, um Maschinenausfälle vorherzusagen.

IoT- oder „intelligente“ Sensoren sammeln Informationen zu kritischen Betriebsparametern – wie Vibration, Druck, Schmierung und Timing. Diese Informationen werden an die Cloud gesendet, wo sie von spezialisierten Algorithmen analysiert werden können, die auf Maschinenwartungsdaten trainiert wurden. Diese Algorithmen können Muster in Betriebsdaten erkennen, um vorherzusagen, wann eine Maschine ausfällt oder gewartet werden muss.

Die Kosteneinsparungen durch vorausschauende Wartung in Kombination mit vorbeugender Pflege können erheblich sein. Einige Untersuchungen zeigen, dass Eigentümer 8 % bis 12 % gegenüber der vorbeugenden Wartung allein und bis zu 30 % bis 40 % gegenüber der reaktiven Wartung einsparen können.

Reaktive und ausschließlich korrigierende Wartungsansätze sind in der Regel kurzfristig günstiger, da Sie Maschinen nur abschalten und Reparaturen durchführen müssen, wenn Probleme auftreten. Diese Wartungsstrategien verkürzen jedoch auch eher die Lebensdauer von Geräten und können manchmal zu ungeplanten Ausfallzeiten führen.

3. Wenden Sie optimale Schnitttechniken an

Kleine Änderungen am Schneidprozess – wie die Anordnung der Schnittlinien – können sich erheblich auf die Gesamtbearbeitungszeit auswirken.

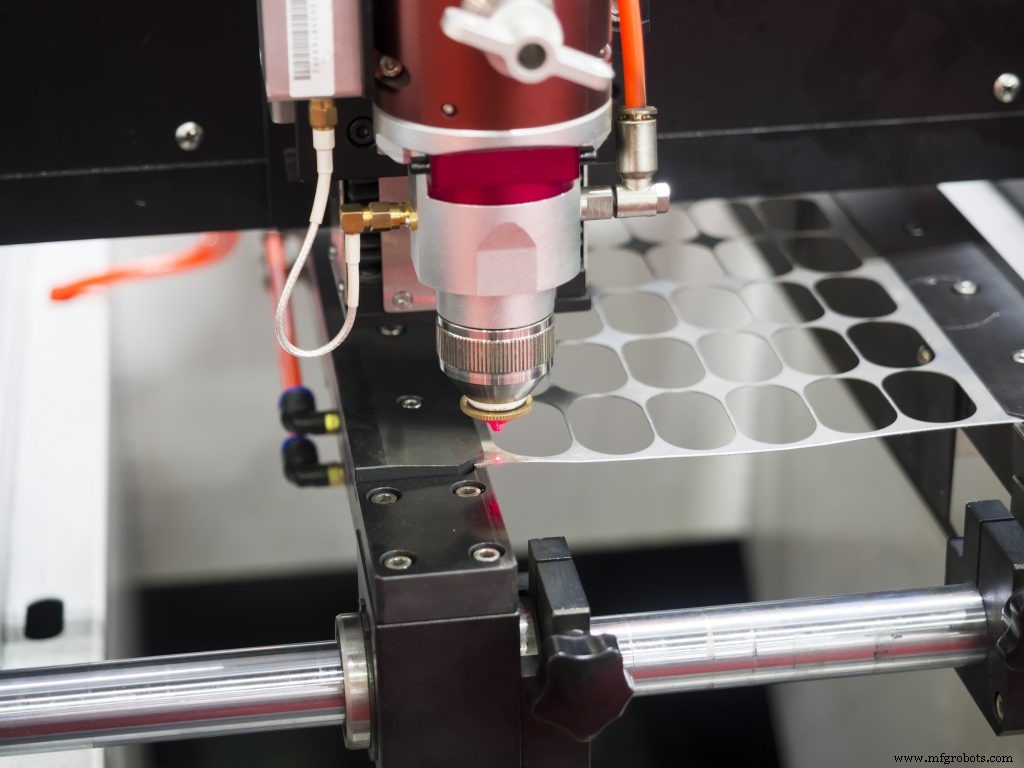

Beim Laserschneiden beispielsweise können Techniken wie Gruppieren und Verschachteln dazu beitragen, die Distanz zu reduzieren, die der Laserkopf zurücklegen muss, und so wertvolle Zeit sparen. Sie können auch dazu beitragen, den Schnittabfall zu reduzieren, was gut für Bediener ist, die versuchen, die Prinzipien der schlanken Fertigung umzusetzen.

Beim Gruppieren werden Teile gruppiert, um die Anzahl der erforderlichen Schnitte zu reduzieren. Dies trägt dazu bei, Abfall und unbrauchbaren Ausschuss sowie die Verfahrstrecke des Laserkopfs zu minimieren.

Das Verschachteln ist ein komplexerer Prozess, bei dem Teile so platziert werden, dass sie gemeinsame Kanten haben.

Beide Prozesse können komplex sein und erfordern möglicherweise die Unterstützung eines Geschäftspartners mit Erfahrung im Laserschneiden – ihre Anwendung kann jedoch dazu beitragen, die für das Laserschneiden benötigte Zeit erheblich zu verkürzen.

4. Schnittbedingungen optimieren

Die Schnittbedingungen können einen ebenso großen Einfluss auf die Schnittleistung haben wie die von Ihnen verwendeten Werkzeuge und die von Ihnen angewandten Techniken. Eine Studie zur Bearbeitungseffizienz ergab, dass es möglich war, die Einrichtungs- und Bearbeitungszeit um 35 % bzw. 55 % zu reduzieren, wenn die Bearbeitungsreihenfolge, die Gussgeometrie, die Schneidmethode und die Schneidbedingungen richtig geändert wurden.

Das Gruppieren ähnlicher Vorgänge, wo dies praktikabel ist – wie Planfräsen, Bohren und Bohren – kann dazu beitragen, den Bearbeitungsprozess erheblich zu vereinfachen und sowohl das Fehlerrisiko als auch die Zeit zu reduzieren, die für die Herstellung eines Teils benötigt wird.

Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe können alle einen großen Einfluss auf die Effizienz haben. Das Finden der optimalen Schnittparameter mithilfe von Bearbeitungssimulatoren und Daten aus früheren Aufträgen hilft Ihnen, das Beste aus Ihren Werkzeugen herauszuholen und die Arbeit zu beschleunigen. Intelligente Sensoren oder ähnliche Datenerfassungstechnologien können Ihnen wahrscheinlich auch hier bei der Datenerfassung helfen.

5. Setzen Sie Smart-Machining-Technologie ein

Im Allgemeinen kann eine schlanke Fertigung erheblich von intelligenter Technologie profitieren – vernetzte Sensoren und Geräte vereinfachen die Nachverfolgung von Standortprozessen und verbessern die Qualitätskontrolle.

Intelligente Technologie wird auch immer nützlicher für Hersteller, die die Lebensdauer ihrer Maschinen verlängern möchten.

Zum Beispiel ist es eine gute Praxis, während der Lebensdauer eines Werkzeugs regelmäßige Standzeit- und Zerspanbarkeitstests durchzuführen. Diese Tests, die den Verschleiß im Verhältnis zur Werkzeuggeschwindigkeit, Geschwindigkeit und Schnitttiefe messen, liefern Geschäftsinhabern harte Daten darüber, wie sich die Bearbeitungsbedingungen und die Werkzeugauswahl auf die Lebensdauer des Werkzeugs auswirken.

Bei Entscheidungen über Betriebsparameter oder den Kauf neuer Werkzeuge sind diese Daten unerlässlich und können einem Besitzer helfen, die Lebensdauer neuer Werkzeuge erheblich zu verlängern.

Bearbeitungsbetriebe, die auf analoge Wartungs- und Testlösungen angewiesen sind, müssen einen regelmäßigen Testplan und Dokumentationsprozesse erstellen, um sicherzustellen, dass Werkzeuge regelmäßig getestet und Informationen zu Verschleiß und Gebrauch aufgezeichnet werden. Daten aus diesen Tests müssen auch so gespeichert werden, dass sie später analysiert oder überprüft werden können, um fundiertere Entscheidungen über zukünftige Jobs oder Investitionen zu treffen.

Mit IoT-Geräten ist es möglich, einen Großteil dieses Prozesses zu automatisieren. Intelligente Geräte können Betriebsparameter kontinuierlich aufzeichnen und so den Eigentümern optimale Daten zur Berechnung der verbleibenden Werkzeuglebensdauer und der erwarteten Werkzeuglebensdauer liefern.

Wenn Sie eine vorausschauende Wartungslösung einsetzen, verfolgen Sie häufig bereits viele dieser Informationen und verfügen über die erforderlichen Sensoren.

Dieselben Informationen können Ihnen auch dabei helfen, die Schnittbedingungen zu optimieren – beispielsweise hilft Ihnen der Vergleich der Bedingungen mit der Zeit, die ein Projekt dauert, dabei, die optimalen Bedingungen zu finden, um die Schnittzeit zu minimieren.

6. Treffen Sie datengestützte Geschäftsentscheidungen

Werkzeugauswahl, Arbeitsreihenfolge, Technik, Schneidemethode – für jeden Job gibt es viele verschiedene Variablen, die Sie berücksichtigen müssen.

Langfristige Geschäftsentscheidungen, wie die Investition in eine neue Maschine oder Anlage, können aus diesem Grund noch schwieriger werden.

Der beste Weg, um Ihre Fähigkeit zu verbessern, fundierte Entscheidungen zu treffen, besteht darin, die richtigen Daten zu sammeln. Informationen über Ihre Werkzeuge – welche Materialien sich schneller abnutzen oder welche Schneidmethoden die Projektgeschwindigkeit optimieren – helfen Ihnen, Prozesse zu optimieren, um die Lebensdauer der Werkzeuge zu maximieren oder Werkzeuge auszuwählen, die unter den Betriebsbedingungen Ihres Standorts länger halten.

7. Werkzeugdokumentation digitalisieren

Regelmäßige Wartung und Tests funktionieren am besten, wenn Sie eine gute Dokumentationsstrategie haben. Herkömmliche Dokumentationsmethoden, die auf Stift und Papier beruhen, können effektiv sein, verursachen jedoch häufig mehr Verwaltungsarbeit für Sie und Ihr Team und erhöhen gleichzeitig das Fehlerrisiko, wenn Mitarbeiter Daten aufzeichnen oder transkribieren.

Die Digitalisierung Ihrer Dokumentation ist eine der besten Möglichkeiten, Fehler zu reduzieren und den Dokumentationsprozess zu rationalisieren.

Betriebe jeder Größe können sich in der Regel eine oder mehrere Workstations leisten, die es einfach machen, neue Daten zur Werkzeugleistung und -wartung digital einzugeben. IIoT-Systeme können digitale Aufzeichnungen über Leistung und Betriebsbedingungen automatisch an denselben Ort senden, an dem manuelle Aufzeichnungen gespeichert werden.

Ein standardisierter Dokumentationsprozess kann auch dazu beitragen, den Verlust von institutionellem Wissen zu verringern, wenn Mitarbeiter in den Rängen aufsteigen oder das Unternehmen verlassen.

8. Machen Sie Schulungen zur Priorität

Effektive Bearbeitung hängt von gut ausgebildetem Personal ab – insbesondere in Werkstätten, in denen die Arbeit der Verfahrenstechnik zunehmend auf Maschinenbediener fällt.

Durch das Angebot von Onboarding, interner Schulung und Mitteln für externe Schulungen wird sichergestellt, dass die Bediener die von ihnen verwendeten Maschinen verstehen und ein gutes Gespür dafür haben, wie sie sicher und effizient bedient werden.

Schulungen helfen jedem Betrieb, gute Arbeitspraktiken in den täglichen Betrieb einzuführen – die Effizienz zu steigern, Risiken zu reduzieren und möglicherweise die Lebensdauer von Werkzeugen und Ausrüstung zu verlängern.

Optimierung einer Maschinenwerkstatt für Effizienz und Produktivität

Die richtigen Technologie- und Prozessänderungen können einen großen Beitrag zur Verbesserung der Produktivität einer Maschinenwerkstatt leisten. Die richtigen Bedingungen, Werkzeuge und Wartungspläne helfen beispielsweise jeder Werkstatt, ungeplante Ausfallzeiten zu reduzieren und die Lebensdauer der Werkzeuge zu verlängern.

Schulungen und effektive Dokumentationsprozesse tragen dazu bei, den Wissensverlust zu reduzieren und sicherzustellen, dass Ihr Werkstattpersonal mit der Zeit noch produktiver wird.

Industrietechnik

- Was sind die Verwendungszwecke von CNC-Maschinen

- Was sind die Hauptvorteile von Faserlaser-Schneidemaschinen?

- Was sind die Vorteile des Wasserstrahlschneidens?

- Was sind die Vorteile des Wasserstrahlschneidens?

- Was sind die Hauptschritte im Bearbeitungsprozess?

- Was sind die am häufigsten verwendeten industriellen Bearbeitungsverfahren?

- Fertigung maschinell bearbeiteter Teile:Was sind die Vorteile der Hochgeschwindigkeitsbearbeitung?

- Welche Innovationen gibt es für die industrielle Instandhaltung?

- Was sind die Ebenen der industriellen Wartung?

- Welchen Wert haben die von Ihren Technikern gesammelten Daten?