Grünsandformen – Vollständiger Prozess und Methoden

In diesem Artikel werden wir diskutieren, was Grünsandformung ist , Vor- und Nachteile des Grünsandformens und der Verfahren.

Grüner Sandschimmel

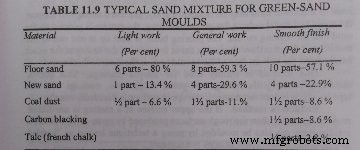

Formen aus grünem Sand werden mit natürlichen Formsanden oder mit Mischungen aus Quarzsand, Bindelehm und Wasser aufbereitet. Diese Materialien werden gründlich in Anteilen gemischt, die die gewünschten Eigenschaften für die zu erledigende Arbeitsklasse ergeben. Typische Sandmischungen für Grünsandformen sind in der folgenden Tabelle angegeben.

Herstellung einer grünen Sandform

Um die Form aus grünem Sand herzustellen, muss der Sand richtig temperiert werden bevor es verwendet werden kann. Wenn der Sand zu trocken ist, wird zusätzliches Wasser hinzugefügt, wenn er zu nass ist, wird trockener Sand hinzugefügt, bis er die richtige Temperatur hat. Um den Sand auf richtige Härte zu prüfen, wird eine Handvoll in den ersten gegriffen. Der Druck wird abgelassen und der Sand wird in zwei Abschnitte gebrochen. Die Sandstücke sollten ihre Form und die Kanten behalten des Bruchs sollte scharf und fest sein .

Die Oberfläche der Form, die mit der Metallschmelze in Kontakt kommt, bildet bei Grünsandformen den wichtigsten Teil. Um dem Gussstück eine saubere und glänzende Oberfläche zu verleihen und zu verhindern, dass der Sand auf der Formoberfläche anbrennt, wird das Modell mit einer Decksandschicht versehen.

Sandmischungen für Eisenguss enthalten im Allgemeinen etwas fein gemahlene bituminöse Kohle, die als Meereskohle bekannt ist , sowie Neusand zusätzlich zu gebrauchtem Formsand. Ein Volumenteil Seekohle zu zehn Teilen Formsand ist ein übliches Verhältnis in Mischungen für Gussformen für Eisenguss. Die Meereskohle hilft indem verhindert wird, dass der Sand mit den Oberflächen der Gussteile verschmilzt , während der neue Sand die Bindung in der Schlichtemischung erhöht und dadurch das Schneiden von Sandoberflächen durch das flüssige Metall verhindert.

Es ist allgemein üblich, die Oberflächen von Sandformen mit feuerfestem Material zu beschichten, um eine glatte Haut auf den Gussteilen zu erzeugen. Die üblicherweise für diesen Zweck verwendeten Materialien sind Graphit, Koks, Holzkohle, Gaskohle, Plumbago, schwarzes Blei, Silica, Glimmer und Talk.

Diese Materialien können in zwei Gruppen eingeteilt werden; die kohlenstoffhaltigen Materialien, die als Blackings bekannt sind , und die anderen Materialien werden als Mineralbeschichtungen bezeichnet . Sie können nass oder trocken aufgetragen werden. Für die Verwendung im nassen Zustand wird etwas Klebstoff verwendet – Ton, Gummi und andere Substanzen, die mit Wasser gemischt werden, werden verwendet. Brünierungen oder mineralische Beschichtungen, die trocken verwendet werden, werden über die Formoberfläche gestäubt.

Vorteile des Grünsandformens

1. Formsand aus grünem Sand ist am günstigsten Verfahren zur Herstellung einer Form.

2. Es gibt weniger Verzerrungen als in trockenen Sandformen, da kein Backen erforderlich ist.

3. Kolben sind zur Wiederverwendung bereit in kürzester Zeit.

4. Maßhaltigkeit gut über die Trennlinie. 5. Es besteht weniger Gefahr des Heißreißens des Gussstücks als bei anderen Formen.

Nachteile des Grünsandformens

1. Sandkontrolle ist kritischer als bei trockenen Sandformen.

2. Erosion der Form ist eher bei der Herstellung von großen Gussteilen üblich.

3. Die Oberflächenbeschaffenheit verschlechtert sich wenn das Gewicht des Gussstücks zunimmt.

4. Maßgenauigkeit nimmt ab wenn das Gewicht des Gussstücks zunimmt.

Methoden des Grünsandformens

Die wichtigsten Methoden des Grünsandformens Bereichen folgt:

1. Open-Sand-Methode

2. Eingebettete Methode

3. Umsatzmethode

1. Open-Sand-Methode

Offene Sandmethode :Dies ist die einfachste Form aus grünem Sandformteil, besonders geeignet für Uni-Muster. Die gesamte Form wird im Gießereiboden oder in einem Sandbett über dem Bodenniveau hergestellt, um das Arbeiten und Gießen zu erleichtern. Es ist kein Formkasten erforderlich und die obere Oberfläche der Form ist zur Luft hin offen. Der Sand im Gießereiboden wird aufgelockert und perfekt eingeebnet, um eine gleichmäßige Dicke des Gussstücks zu erhalten.

Da kein Metallkopf vorhanden ist, kann der Sand leicht gerammt werden, gerade hart genug, um nur das Gewicht des Metalls zu tragen. Nach dem richtigen Nivellieren wird das Modell in das Sandbett gepresst, um eine Form herzustellen. Das Gießbecken wird an einem Ende der Form aufgebaut, und der Überlaufkanal wird an den Seiten des Hohlraums in der exakten Höhe von der Bodenfläche der Form geschnitten, um die gewünschte Dicke zu ergeben.

Dieses Verfahren des Grünsandformens wird hauptsächlich für einfache Gussteile, Bodenplatten, Formkästen, Gitter, Geländer und Tore, Gewichte verwendet, d. h. Gussteile mit flacher Oberseite, bei denen es nicht darauf ankommt, ob die Oberfläche ausgesprochen rau ist. Eingebettete Methode. Wenn die obere Oberfläche eines Gussstücks nicht eben ist oder glatter sein muss als die rauen Oberflächen, die durch offene Sandformen erzeugt werden, kann ein massives Modell auch mit einer Technik geformt werden, die als „einbetten“ bekannt ist “, bei denen eine Sandabdeckung oder eine Abdeckung erforderlich ist.

2. Eingebettete Methode

Eingebettete Methode :Bei der eingebetteten Methode wird das Muster gepresst oder gehämmert runter ins Bett in den Sand des Gießereibodens oder in einen teilweise mit Sand gefüllten Schacht, um den Formhohlraum zu bilden . Um sicherzustellen, dass der Sand richtig verdichtet wird, ist ein sorgfältiges Stampfen des Sandes in der Nähe des Musters erforderlich. Zur Kontrolle kann das Muster gezeichnet und die Formnestoberfläche auf Weichstellen geprüft werden. Alle weichen Stellen sollten mit zusätzlichem Sand aufgefüllt und das Modell erneut nach unten gedrückt werden, bis ein richtig gerammter Formhohlraum erhalten wird.

Nachdem die Fuge geglättet und Trennsand verteilt wurde, wird eine Kappe über das Muster gelegt. Der Cope wird aufgerammt, Kufen und Riser geschnitten und der Cope-Kasten angehoben, wobei das solide Muster im Boden oder im Luftwiderstand verbleibt, je nach Fall. Das Muster wird herausgezogen, die Oberflächen beider Teile der Form fertiggestellt und der Oberkasten wieder in die richtige Position gebracht, um die Form zu vervollständigen.

3. Umsatzmethode

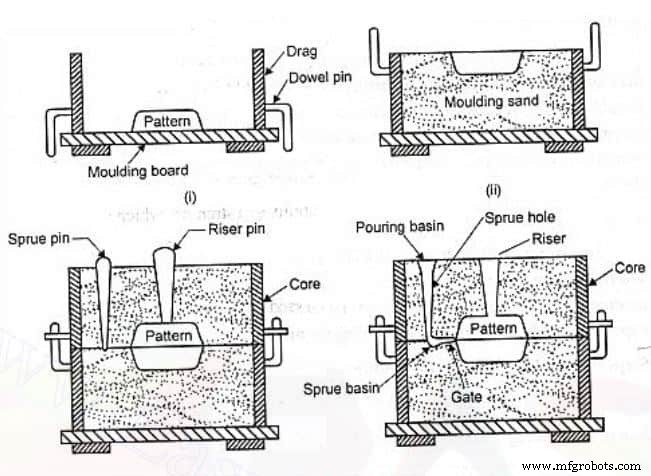

Umsatzmethode: Diese Methode wird sehr häufig verwendet und eignet sich am besten für geteilte Muster sowie für durchgehende Muster. Eine Hälfte des Musters wird mit seiner flachen Seite auf ein Formbrett gelegt, und eine Schleppe wird gerammt und überrollt. Es ist jetzt möglich, die andere Hälfte des Musters und einen Oberkasten in der richtigen Position zu platzieren. Nach dem Rammen , der Mantel wird abgehoben und die beiden Hälften des Musters werden gerappt und getrennt gezeichnet. Als nächstes wird der Oberkasten wieder auf die Schleppe gesetzt, um die Form zusammenzubauen.

Hier drehte sich alles um Grünsandformen die Vorteile abdecken , Nachteile und Methoden des Grünsandformens . Ich hoffe, Ihnen hat der Artikel gefallen. Geben Sie Ihr Feedback im Kommentarbereich unten ab.

Industrietechnik

- Formsand:Arten und Bestandteile | Gießen | Metallurgie

- Eigenschaften von Formsand | Materialien | Gießen | Metallurgie

- Sandguss:Verfahren und Eigenschaften | Branchen | Metallurgie

- Arten von Sand, die im Formprozess verwendet werden

- Eigenschaften von Formsand

- Grüner Sand vs. Harz-Sandguss

- Wann das Harz-Sandgussverfahren gewählt werden sollte

- CNC-Fräsverfahren und -Maschinen

- Verschiedene Methoden der Stahlherstellung

- Sandgussverfahren verstehen