XLAM Südafrika entwirft und fertigt nachhaltiges Brettsperrholz

Das in Kapstadt ansässige Startup XLAM South Africa hat die Konsistenz, Präzision und Effizienz verbessert, indem es Autodesk Fusion 360 für seinen gesamten Prozess verwendet, von der 3D-Modellierung bis zum CAM.

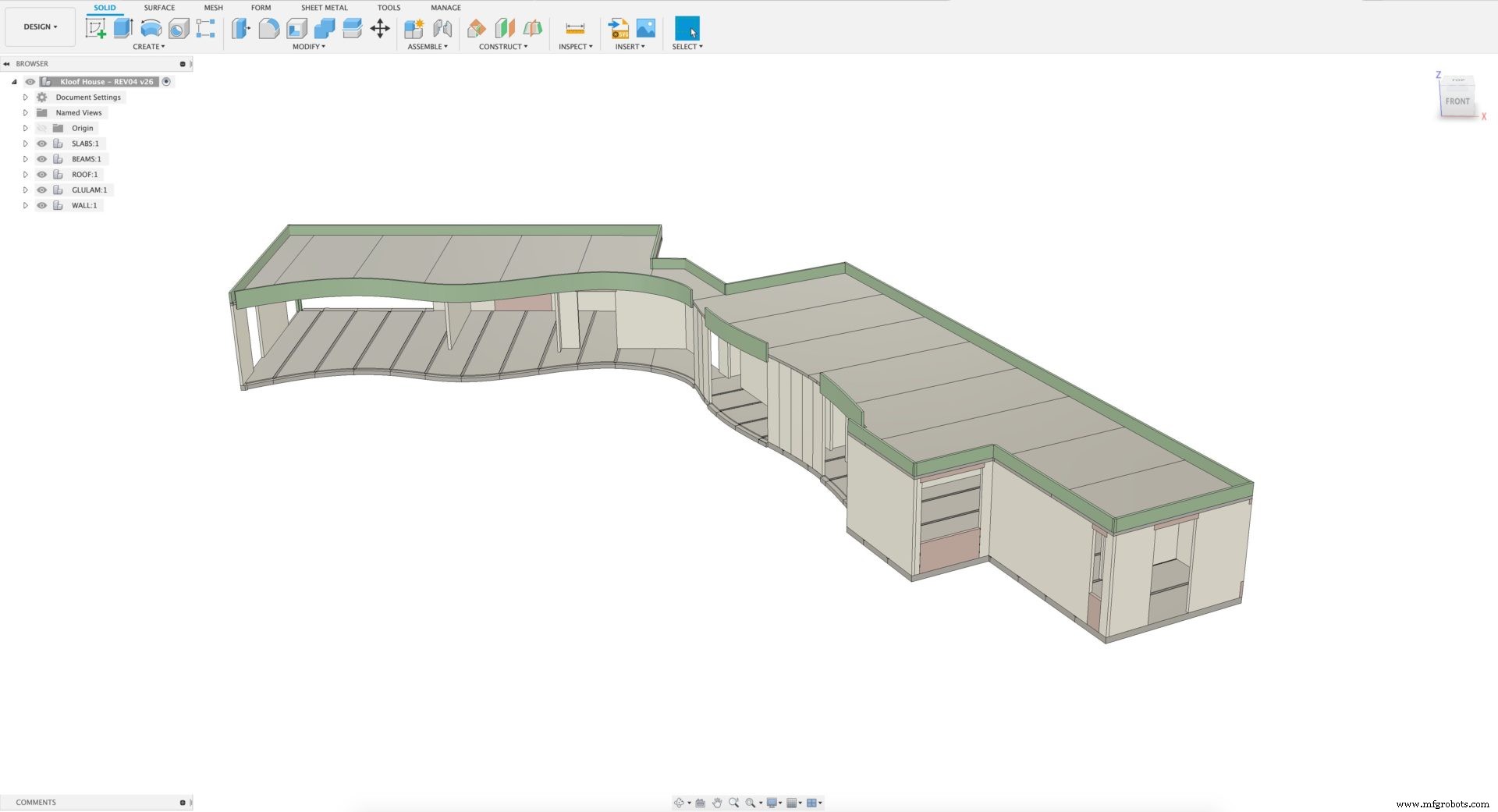

XLAM South Africa ist ein Startup-Hersteller von Brettsperrholz (CLT oder X-LAM) mit Sitz in Kapstadt, Südafrika. Es ist der einzige Anbieter von CLT-Produkten in ganz Afrika. Die präzise zugeschnittenen Platten des Unternehmens werden aus nachhaltigem Holz hergestellt und finden breite Anwendung in Gewerbe- und Wohngebäuden. XLAM South Africa verwendet Fusion 360, um seinen gesamten Arbeitsablauf von der Modellierung über die Teilekonstruktion bis hin zur Dokumentation und Fertigung voranzutreiben. Sein Prozess umfasst die Produktion von CAM-Code, um den einzigartigen Roboter-Schneidearm des Unternehmens anzutreiben. Fusion 360 hat dem Unternehmen geholfen, Kapazität, Qualität und Konsistenz in einer Zeit des schnellen Marktwachstums zu verbessern.

XLAM Südafrika Schaffte einen Markt für nachhaltiges Holz

CLT ist ein vorgefertigtes Holzprodukt, das eine umweltverträgliche Alternative zu Beton, Mauerwerk und Stahl für verschiedene Bauanwendungen bietet.

Jede CLT-Platte besteht aus drei bis sieben Schichten aus nachhaltigem Holz, die rechtwinklig ausgerichtet und miteinander verleimt sind. Dieser Prozess schafft ein strukturelles Baumaterial, das hervorragende Festigkeit, Stabilität und Steifigkeit bietet.

Als der Gründer und Eigentümer von XLAM South Africa, Jamie Smily, zum ersten Mal von CLT erfuhr, war seine erste Frage, warum es niemand in Südafrika verwendet. Smily begann seine Karriere in der Architektur, wechselte dann aber in die Möbelherstellung, um eine Karriere mit weniger Bürozeit und mehr praktischer Arbeit zu verfolgen.

„Nachdem ich von CLT gehört hatte, besuchte ich die großen europäischen Fabriken, um mehr über das Verfahren zu erfahren und zu sehen, wie es auf die Märkte in Afrika gebracht werden kann“, sagt Smily. „Sie hatten damals andere Prioritäten, aber sie gaben mir alle Ratschläge, die ich brauchte, um selbstständig zu werden.“

Smily nutzte dieses Wissen, um eine kleine CLT-Fabrik in Kapstadt aufzubauen. Er begann mit einer großen Vakuumpresse, um Paneele für eine Vielzahl von Anwendungen im Gewerbe- und Wohnungsbau herzustellen.

„Das Erstaunliche an CLT ist, dass Holz benötigt wird, das aufgrund natürlicher Festigkeitsschwankungen typischerweise sehr herausfordernde strukturelle Eigenschaften aufweist, und diese Probleme vollständig beseitigt werden“, sagt er. „Das ist homogener. Und es ist aus nachhaltigem Holz, das nur wenige Stunden von hier entfernt angebaut wird. Südafrika ist so oft auf den Import von Materialien angewiesen, daher ist CLT eine wichtige einheimische Ressource.“

XLAM Südafrika optimiert seinen Arbeitsablauf mit Fusion 360

Als einziger CLT-Hersteller in Afrika wuchs XLAM South Africa schnell, als Bauherren seine Vorteile entdeckten. Die Verwendung vorgefertigter Komponenten, die vor Ort montiert werden, ist effizienter und ermöglicht eine genauere Steuerung des Prozesses. Schließlich erlaubten die Bauvorschriften den Einsatz von CLT in kommerziellen Projekten, was zu noch mehr Wachstum für das Unternehmen führte.

Starkes Wachstum bedeutete, dass das Werk von XLAM Südafrika effizienter arbeiten musste, um mit der Nachfrage Schritt zu halten. Da jede CLT-Platte im Wesentlichen eine maßgefertigte Komponente ist, war Smilys erster Gedanke, Design- und Fertigungsabläufe mit herkömmlicher Architektursoftware zu automatisieren.

„Einige Unternehmen stellen CLT-Add-ons für CAD-Software her, aber diese Pakete sind für große Unternehmen gemacht und für ein Start-up wie uns nicht erschwinglich“, sagt er. „Aber ich erinnerte mich an Fusion 360 aus meiner Zeit als Möbeldesigner, und es war genau das, was wir brauchten.“

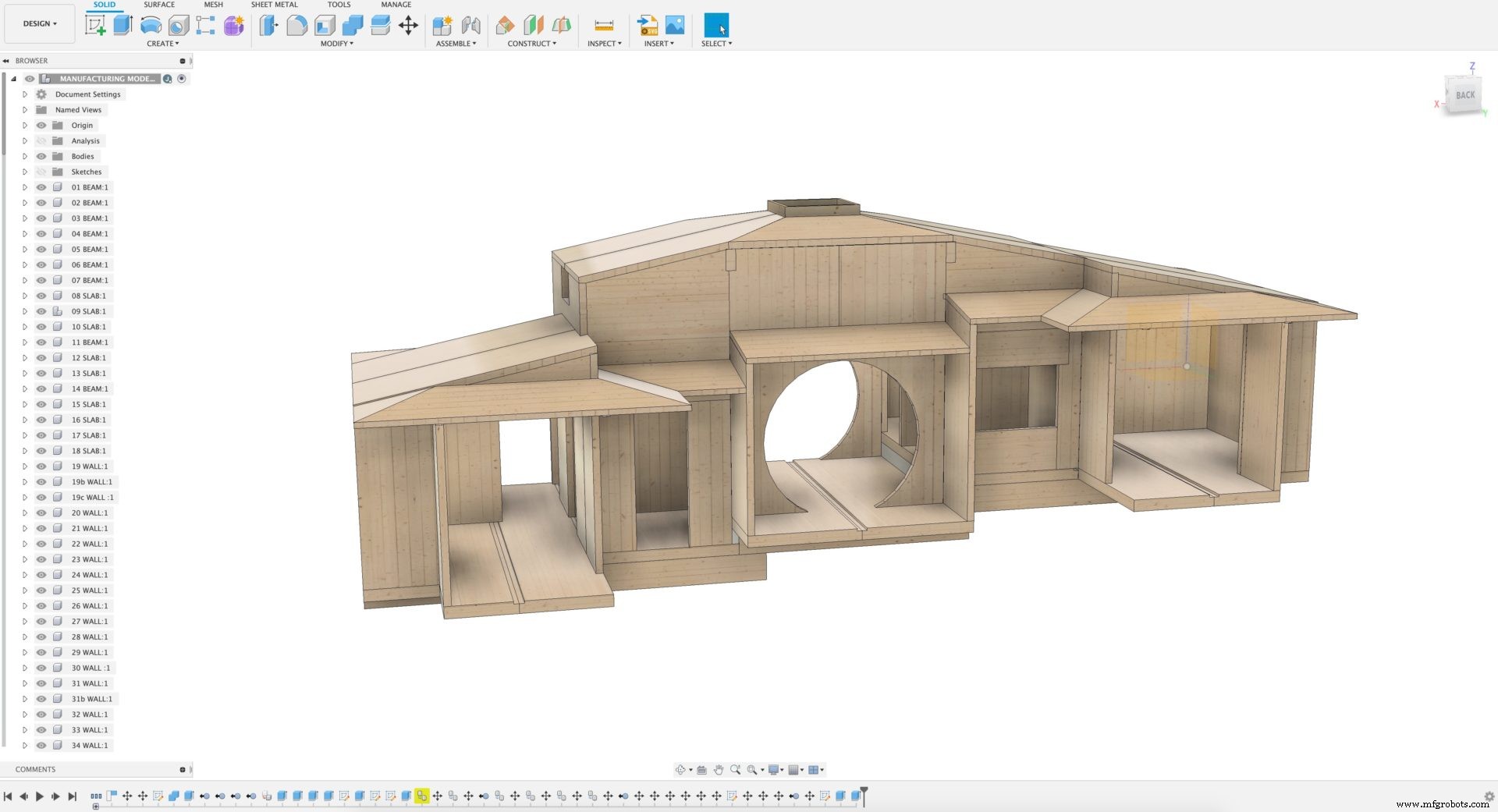

XLAM South Africa verwendet Autodesk Fusion 360 während seines gesamten Workflows. Der Prozess beginnt mit einem 3D-Modell der gesamten Struktur auf der Grundlage von Zeichnungen, die von Ingenieuren bereitgestellt wurden. Von dort aus hilft Fusion 360 Smily dabei, die Struktur in ihre Bestandteile aufzuteilen, bevor der Designprozess beginnt. Dann verwendet Smily Fusion 360, um den CAM-Code zu erstellen und ihn direkt an den Industrieroboter zu liefern, der die Platten schneidet.

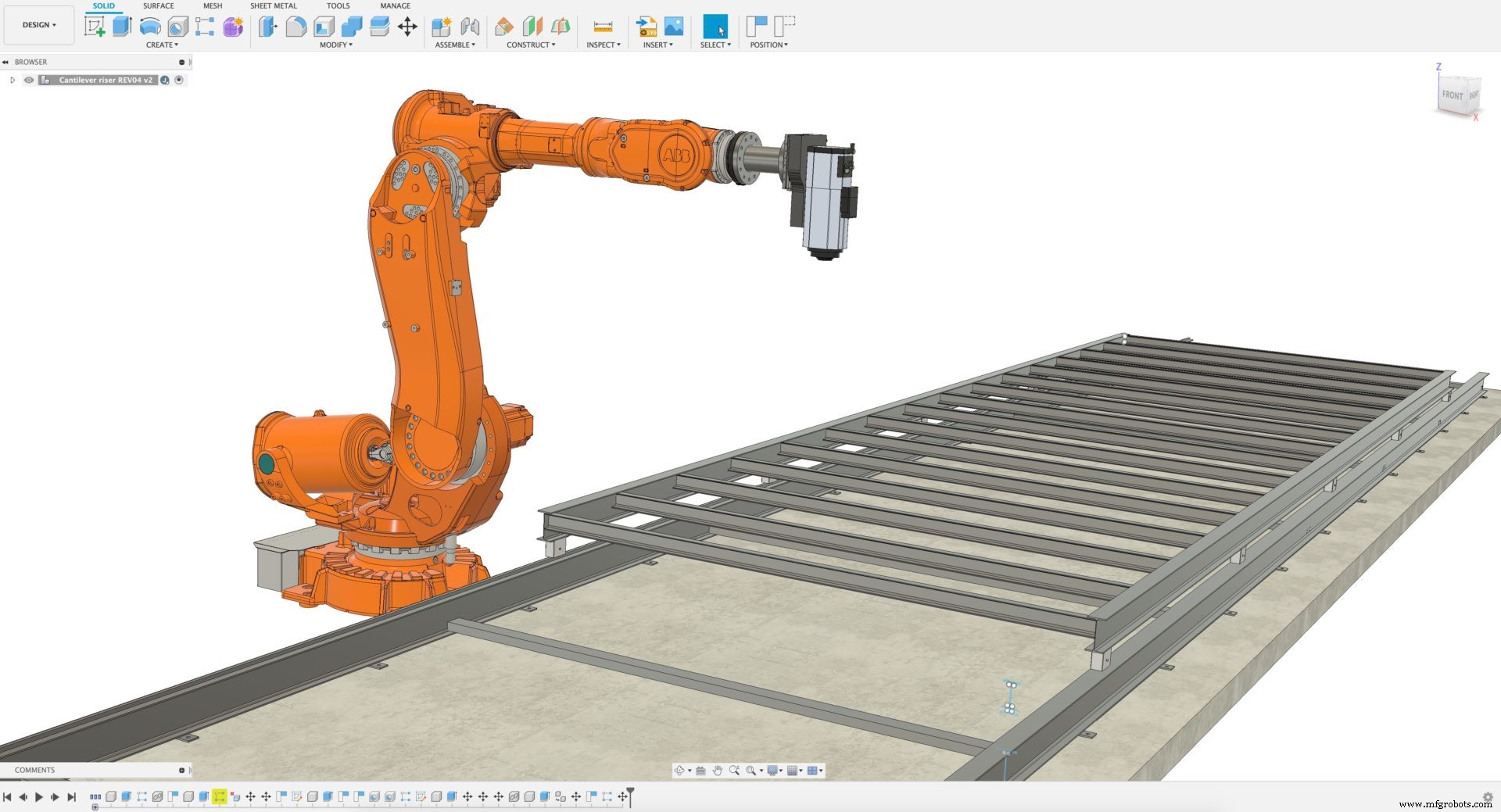

„Das funktioniert super“, sagt Smily. „Die Bearbeitungsmöglichkeiten sind erstaunlich. Normalerweise benötigen Sie für CLT-Platten dieser Größe eine große Gantry-basierte CNC-Maschine, aber auch diese kosten Millionen von Dollar und liegen nicht in unserer Preisklasse. Also haben wir einen Industrieroboter gekauft, wie er früher in der Autoindustrie geschweißt wurde, haben eine Spindel und eine Säge auf den Arm gesetzt, und jetzt können wir die Platten präzise schneiden.“

Umständliche Schritte vermeiden

XLAM South Africa verwendete zuvor Fusion 360, als jede Platte von Hand mit Kreissägen geschnitten werden musste. Aber selbst die erfahrensten Handwerker können nicht die gleiche Konsistenz und Präzision wie der Roboterarm bieten. Glücklicherweise konnte Fusion 360 mit etwas Unterstützung von Autodesk CAM-Code erstellen, der den Roboterarm genau wie eine CNC-Fräse antreibt.

„Bei anderer Software müssen Sie Ihr Modell immer noch in ein separates Programm exportieren, um den G-Code zu generieren, der die Mühle antreibt“, sagt Smily. „Aber bei Fusion 360 ist alles integriert. Wir erledigen im Wesentlichen unsere gesamte Arbeit mit einem Paket:Design, Fertigung, Programmierung, Bereitstellung des Codes und sogar Erstellung der Dokumentation.“

Wie Smily anmerkt, erstellt Fusion 360 für jedes Projekt eine Stückliste (BOM), die die Größe, das Gewicht und die Dicke jeder Platte auflistet, was dazu beiträgt, die Komponenten zwischen den Konstruktions- und Fertigungsschritten zu organisieren.

Vom Startup zum Marktstörer

Die Kombination aus Fusion 360 und dem Schneideroboter hat für XLAM Südafrika einen großen Unterschied in Bezug auf Gesamtkapazität und Konsistenz gemacht. „Wir haben unsere Leistung fast verdoppelt, aber die Konsistenz und Qualität unserer Panels hat sich noch weiter verbessert“, sagt Smily. „Sie können sehen, wie knackig und scharf sie sind.“

Noch wichtiger ist, dass Fusion 360 XLAM Südafrika die Feuerkraft gegeben hat, um mit viel größeren Wettbewerbern in einem schnell wachsenden Markt für nachhaltige Bauprodukte zu konkurrieren.

„Ohne Fusion 360 hätten wir es uns nicht leisten können, das zu machen, was wir jetzt machen“, sagt Smily. „Es hat uns ermöglicht, auf einem Markt zu konkurrieren, der von großen Holzunternehmen dominiert wird, die es seit über einem Jahrhundert gibt und die jetzt auf CLT umsteigen. Wir sind ein kleines Startup, aber wir können die gleichen Produkte herstellen wie eine Megafabrik. Fusion 360 spielt dabei eine große Rolle.“

Industrietechnik

- Die bestbezahlten Google-Zertifizierungen in Südafrika

- Die bestbezahlten Azure-Zertifizierungen in Südafrika

- Erstellung einer Marketingstrategie für nachhaltiges Wachstum

- LED-Technologie ist nicht so nachhaltig

- KI kann dazu beitragen, Lieferketten nachhaltig zu gestalten

- Eine nachhaltige Strategie für den Umgang mit überschüssiger Kleidung

- Leiterplatten in Flugzeugen

- Was ist nachhaltige Instandhaltung und warum ist sie wichtig?

- Ist Aluminium nachhaltig?

- 5 CNC-Frästechniken für Ihre besten Designs