So reduzieren Sie die Einrichtungszeit:Auf 15 Minuten reduzieren

Wie lange dauert es in Ihrer Werkstatt, einen typischen Auftrag auf einer CNC-Drehmaschine oder einem Bearbeitungszentrum einzurichten? Ein paar Stunden? Wie wäre es mit einer halben Schicht oder mehr? Hier sind drei Möglichkeiten, um die nicht so magische Zahl von 15 Minuten zu erreichen, ein Ziel, das alle Geschäfte anstreben sollten.

Eine Viertelstunde. Einige würden argumentieren, dass dies alles sein sollte, um einen Wiederholungsauftrag einzurichten, und sie würden vorschlagen, dass einige Werkstätten dies sogar bei Neuteilen erreichen.

Leider bekommen nicht genug Hersteller die Nachricht.

Führen Sie eine schnelle Google-Suche nach „Reduktion der Rüstzeit CNC“ durch und Sie werden Artikel sehen, die 20 Jahre oder länger zurückreichen, von denen die meisten für dieselben Werkzeuge werben, die wir gleich hier besprechen werden.

Und obwohl sich die Technologie seit diesem scheinbar alten Zeitalter enorm verbessert hat und während die Kosten für Schnellwechselwerkzeuge und Offline-Voreinstellsysteme gesunken sind, verlassen sich viel zu viele Maschinenwerkstätten immer noch auf ihre althergebrachten Einrichtungsverfahren:Tramming in ihren 6-Zoll-Schraubstöcken mit Prüfanzeige, führen manuelle Werkzeugabtastungen mit dem gleichen Kantentaster durch, den sie in der Berufsschule verwendet haben, und stehen vor der CNC, um Programme Zeile für Zeile durchzugehen, eine Hand auf der Feed Rate Override und der andere schwebt über den Feed Hold- und E-Stop-Tasten.

Machen Sie einen Boxenstopp

Das setzt natürlich voraus, dass diese Geschäfte noch im Geschäft sind. Die schmerzhafte Wahrheit ist, dass die Produktionsmengen weiter sinken, die Teilegeometrien immer komplexer werden und qualifizierte Maschinenbediener noch knapper sind als zu der Zeit, als diese jetzt veralteten Artikel zum ersten Mal veröffentlicht wurden. Werkstätten, die sich noch nicht an einem Programm zur Reduzierung der Rüstzeit beteiligt haben, werden weiterhin sehen, dass ihre Margen sinken und ihre Rüstzeiten mehr von ihrer verfügbaren Maschinenzeit verbrauchen.

Also was ist dagegen zu tun? Steve Vice, PIP Lean-Servicetechniker bei Sandvik Coromant in Mebane, North Carolina, hat mehrere Vorschläge.

„Am besten fangen Sie damit an, ein kleines Team aus Mitarbeitern aus Ihrer Fertigung und dem Front Office zusammenzustellen“, sagt er.

„Es ist erstaunlich, was ein Mitarbeiter im Büro sehen kann, was ein Mitarbeiter im Geschäft möglicherweise nicht sieht, aber eine Person kann dies nicht alleine tun, weil Sie die Zustimmung aller Beteiligten erhalten müssen“, fügt er hinzu.

„Nehmen Sie als Nächstes eine komplette Maschineneinrichtung auf Video auf. Einige definieren dies als „vom letzten fertiggestellten Teil zum ersten fertiggestellten Teil“, andere schließen auch die Inspektionszeit nach dem Einrichten ein. Lassen Sie das Team nach dem Aufzeichnen den Prozess überprüfen und alle Dinge aufschlüsseln, die Zeit verschwenden. Nehmen Sie Änderungen vor, nehmen Sie ein weiteres Setup auf Video auf und wiederholen Sie den Vorgang, bis Sie die gewünschten Ergebnisse erzielt haben.“

Zurück zu Null

Vice hat mehrere allgemeine Problembereiche abgehakt, darunter die Materialverfügbarkeit, die Bereitschaft der Werkzeugmaschine, die Organisation von Handwerkzeugen und Werkzeugen und ob die Werkstückhalterung vorbereitet wurde.

Brad Evans, Teamleiter für stationäre Spanntechnik bei Schunk Inc. in Morrisville, North Carolina, stimmt dem letzten Punkt zu, fügt jedoch hinzu, dass das Erreichen einer maximalen Reduzierung der Rüstzeit in diesem Bereich einen Neustart der Fertigungshalle erfordert, insbesondere für Betriebe, die eine automatisierte, Lights-out-Strategie.

Der Neustart, von dem er spricht, ist die Nullpunktspannung, die in Schunks Fall VERO-S heißt. Mit festen Spannmodulen und Halteknöpfen, die denen ähneln, die in Steilkegel-Werkzeughaltern verwendet werden, eliminieren Nullpunktsysteme das gerade beschriebene Tramming und Kantenfinden. Arbeitskoordinaten sind vorgegeben, und der Wechsel von einer Vorrichtung zu einem Schraubstock, einer Palette oder einem Einzelteil dauert buchstäblich Sekunden. Darüber hinaus sind diese Systeme sowohl modular als auch stapelbar, was den Bedarf an kundenspezifischen Vorrichtungen reduziert und gleichzeitig eine Positioniergenauigkeit von 0,005 Millimetern (0,0002 Zoll) oder besser gewährleistet.

Schunk hat dieses Konzept noch einen Schritt weitergeführt und viele seiner VERO-S-Module automatisierungsfähig gemacht.

„Wir sehen viel mehr Cobot [kollaborative Roboter] und Roboter da draußen, also haben wir Anschlüsse für pneumatische und hydraulische Aktivierung sowie Klemmsensoren und automatische Abblasfunktionen hinzugefügt“, sagt Evans. „Wir haben schon seit einiger Zeit erkannt, dass die Fertigung automatisiert wird, und abgesehen davon, dass wir den Drang nach schnelleren Umstellungen angehen, wollten wir unseren Kunden dabei helfen, diesen Wechsel zu vollziehen.“

Einstellen, nicht vergessen

Auch Dietmar Moll hat viel zur Rüstzeitreduzierung zu sagen. Moll, Direktor für Geschäftsentwicklung bei Zoller Inc. mit Sitz in Ann Arbor, Michigan, bietet das folgende Rätsel an:

„Wann verdient ein Flugzeug Geld für die Fluggesellschaften? Wenn es nicht auf dem Boden sitzt“, witzelt er. „Nun setzen Sie dieses Beispiel mit einer Werkzeugmaschine gleich. Auch hier verdienen CNC-Drehmaschinen und Bearbeitungszentren nur dann Geld für das Unternehmen, wenn sich die Spindel dreht und die Maschine Späne produziert, nicht im Leerlauf. Wenn Sie also Ihre teuren Maschinen verwenden, um Schneidwerkzeuge abzutasten und Arbeitsversätze zu finden, verlieren Sie Geld. Es ist ganz einfach.“

Ja, aber Offline-Werkzeugvoreinstellgeräte sind teuer, argumentieren viele Betriebe, insbesondere solche mit nur wenigen CNC-Geräten. Moll hält dieses Argument für fehlerhaft.

„Eigentlich sind es die kleineren Betriebe, die am dringendsten ein Voreinstellgerät benötigen“, sagt er. „Denn je weniger Maschinen man hat, desto größer ist die Notwendigkeit, ihre Effizienz zu maximieren. Schlimmer noch, diese Läden sind meistens diejenigen mit der größten Umstellung.“

Zoller und andere Hersteller von Voreinstellgeräten stellen ROI-Rechner auf ihren Websites bereit. Geben Sie den Stundensatz Ihres Shops und die zugehörigen Betriebsinformationen ein und Sie werden schnell feststellen, dass die Investition aller Wahrscheinlichkeit nach ein Kinderspiel ist. Und für diejenigen, die sagen:„Okay, aber wir haben Messsysteme auf unserer Maschine, sodass keine Offline-Voreinstellung erforderlich ist“, gibt es noch viel mehr zu beachten.

Sondieren hat seinen Platz

Zunächst einmal ist die prozessinterne Maschinenmessung ein Muss für die Teilemessung und Werkzeugbrucherkennung während der unbeaufsichtigten oder leicht beaufsichtigten Fertigung. Es dient auch zur Ermittlung von Arbeitskoordinaten, zumindest für diejenigen, die die soeben erteilte Nullpunkt-Warnhaltemeldung noch nicht erhalten haben. Aber für alle anderen ist es nur ein Weg zu fehlersicheren manuellen Antastmethoden, was sehr wenig dazu beiträgt, die Einrichtungszeit tatsächlich zu reduzieren.

Deshalb bietet Zoller mit MSC Industrial zwei kostengünstige Voreinstellgeräte an, das Smile Basic und das Smile 420 Pilot“, sagt Moll. „Die erste davon eignet sich gut für Geschäfte ohne zentrales Werkzeuglager, während letzteres ihnen dabei helfen wird, sich auf den Weg zu einem zu machen.“

Trotz der bisher gegebenen hervorragenden Ratschläge ist dies nur die Spitze des Eisbergs zur Reduzierung der Rüstzeit.

TOOLING UP:Bewertung der Gesundheit der US-Fertigung:

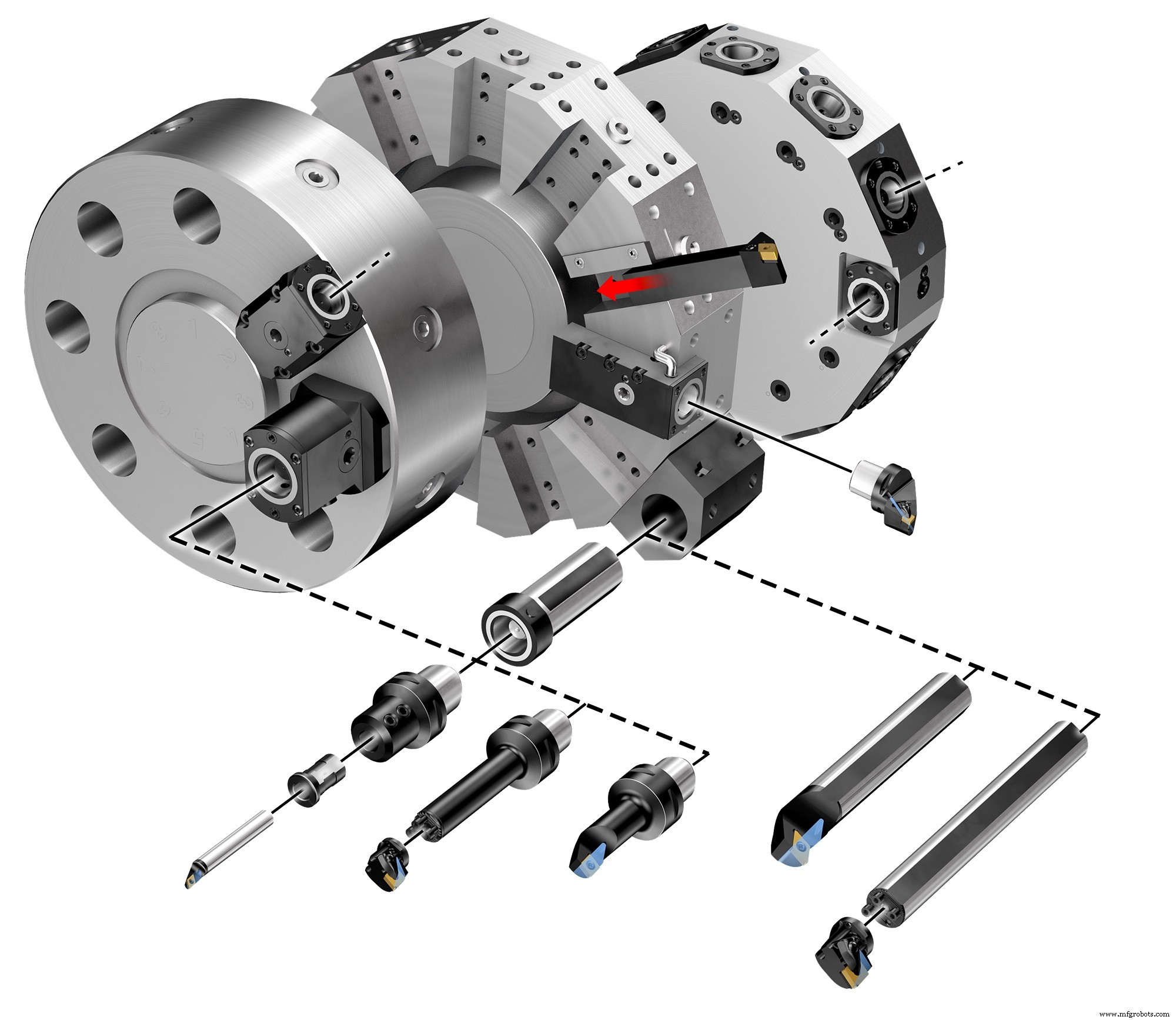

Sandvik Coromant und andere bieten Schnellwechsel-Werkzeughaltersysteme an, eine Voraussetzung für die Offline-Werkzeugvoreinstellung auf einer CNC-Drehmaschine. Es gibt eine Werkzeugweg-Simulationssoftware, die die manchmal herzzerreißenden Programm-Erprobungen vermeidet, die am Anfang dieses Artikels beschrieben werden. Es gibt standardisierte Schneidwerkzeugbibliotheken und automatisierte CMMs in der Werkstatt (wodurch der Engpass im QC-Raum beseitigt wird) und gut organisierte Werkzeuglager mit softwaregesteuerten Ausgabeeinheiten.

Die Liste geht weiter und weiter, und wie bereits erwähnt, gibt es das meiste schon seit Jahrzehnten. Also, worauf wartest Du? Fang an zu zählen.

Quick Poll:Rüstzeiten reduzieren

Wenn Sie aktiv daran arbeiten, die Rüstzeiten zu verkürzen, können Sie Ihre Einrichtung wettbewerbsfähig halten.

Welchen dieser Tipps zur Verkürzung der Einrichtungszeiten könnten Sie als Nächstes ausprobieren?

Industrietechnik

- Reduzieren Sie Engpässe mit 5 einfachen Tools

- So reduzieren Sie den Energieverbrauch in der Fertigung

- Was ist Schweißrauch? - Gefahren und wie man sie reduziert

- Was sind Schweißspritzer und wie können sie reduziert werden?

- Palettenwechsler reduzieren Rüstzeit

- So verbessern Sie die Zykluszeit in der Automobilbearbeitung

- Wie lassen sich Produktionsausfälle reduzieren?

- Wie können die Produktionskosten durch Qualitätsverbesserung gesenkt werden?

- Industrie:Reduzieren Sie die Umstellungszeit

- Wie man Ausfallzeiten reduziert und die Produktivität steigert