Ungeplante Ausfallzeiten vermeiden:3 Wege, wie Technologie helfen kann

Da ungeplante Ausfallzeiten Industriehersteller jedes Jahr Milliarden kosten, ist die Technologie, mit der Sie Maschinenausfälle vermeiden oder bewältigen können, ein Muss.

Ungeplante Ausfallzeiten sind ein erhebliches Geschäftsrisiko.

Studien des Beratungs- und Beratungsunternehmens Deloitte deuten darauf hin, dass ungeplante Fabrikausfälle Industriehersteller jährlich mehr als 50 Milliarden $ kosten.

Aus diesem Grund ist es nur logisch, dass Werkstätten alles tun, um Überraschungen wie festsitzende Spindellager, defekte Steuerungen und nicht mehr drehende Stellmotoren zu vermeiden. Die gute Nachricht:Solche Unannehmlichkeiten zu vermeiden ist gar nicht so schwer.

Sie wissen wahrscheinlich bereits, dass eine längere Spindellebensdauer in Bearbeitungszentren durch den Einsatz hochwertiger, gut gewarteter Werkzeuge und ausgewogener Werkzeughalterbaugruppen erreicht wird. Vermeiden Sie extreme Werkzeuglängen, um Radialkräfte auf die Spindellager zu minimieren, überprüfen Sie die Zugstangenfestigkeit regelmäßig mit einer handelsüblichen Lehre und wischen Sie die Anlageflächen beim Werkzeugwechsel ab.

Ähnliche Empfehlungen gelten für CNC-Drehmaschinen und eigentlich alle Werkzeugmaschinen, die alle eine längere Lebensdauer durch die Implementierung eines robusten vorbeugenden Wartungsprogramms genießen, das grundlegende Haushaltsaufgaben wie regelmäßige Maschinenreinigung und -schmierung sowie die Überwachung von Schneidflüssigkeiten umfasst , und routinemäßige Inspektion der Axialbewegung mit einem Kugelstangengerät oder einem gleichwertigen Gerät, um potenzielle Probleme zu beheben, bevor sie beginnen können. Allerdings bietet moderne Technologie Werkzeugmaschinenbesitzern und -betreibern einige wertvolle Waffen im Kampf gegen ungeplante Maschinenstillstände, angefangen bei der Überwachung.

Die Kraft nutzen

Graham Immerman, Vizepräsident für Marketing bei MachineMetrics, wird Ihnen sagen, dass praktisch alle CNC-Geräte heutzutage mit Sensoren ausgestattet sind, die wertvolle Informationen über Maschinenstatus, Betriebstemperaturen, Spindel- und Servoleistungsaufnahme, Alarmcodes usw. generieren können von einem Smartphone, Tablet, PC oder Desktop-Computer angezeigt werden. Es ist die Aufgabe seines Teams, den Geschäften die Software-Tools zur Verfügung zu stellen, die zum Sammeln dieser Informationen erforderlich sind, und sie dann für a) eine höhere Produktivität und b) die Eliminierung des Fokus dieses Artikels zu nutzen:ungeplante Ausfallzeiten.

„Es gibt buchstäblich Hunderte von Möglichkeiten, Maschinenausfallzeiten zu reduzieren, und der erste Schritt dazu besteht darin, die Daten zu haben, die für eine bessere Entscheidungsfindung erforderlich sind“, sagt Immerman. „Vor diesem Hintergrund sollte eine der ersten Fragen, die sich jede Werkstatt stellen sollte, lauten:‚Welche Art von Ausfallzeit möchten Sie vermeiden?‘ Wir werden ständig von Kunden um Hilfe bei der Vorhersage von Maschinenausfällen gebeten, und das ist sicherlich so Etwas, bei dem wir ihnen helfen können, bietet möglicherweise nicht die beste Kapitalrendite.“

In einem Beispiel stellt Immerman fest, dass die Produktion von Teilen schlechter Qualität letztendlich zu Nacharbeiten führt, die spontane Zeitplanänderungen erfordern. Dies fällt möglicherweise nicht direkt in den Eimer „ungeplante Ausfallzeiten“, ist aber genauso störend und kostspielig. Gleiches gilt für die Über- oder Unterschätzung der Durchlaufzeiten bei der Angebotserstellung. Ersteres führt zu Überkapazitäten oder Lücken im Produktionsplan, die möglicherweise nicht gefüllt werden, während letzteres das gleiche Problem wie das gerade beschriebene Nachbearbeitungsszenario verursacht (d. h. zu viel Arbeit und nicht genügend Stunden für die Fertigstellung). es); Obwohl die Ursache für Ausfallzeiten in jedem Fall anders ist als bei einer kaputten Werkzeugmaschine, sind die Folgen nicht weniger schädlich.

„Zu oft stammen die Daten, die für die Angebotserstellung benötigt werden, aus dem ERP-System, einer Tabellenkalkulation oder sogar einer fundierten Vermutung, von denen möglicherweise keine genau ist“, sagt Immerman. „Deshalb müssen Geschäfte so viele Informationen wie möglich aus ihren Produktionsanlagen sammeln. Dies hilft nicht nur dabei, potenzielle Probleme zu identifizieren, die direkt zu Maschinenstillständen führen, sondern hilft, ebenso wichtig, verborgene Kapazitäten aufzudecken. Häufig lassen sich Ausfallzeiten am besten reduzieren, indem Prozesse optimiert und genaue Arbeitsstandards entwickelt werden. Ich kenne einen Kunden, der seine jährlichen Ausfallzeiten um 4,5 Millionen US-Dollar reduziert hat, nur weil er verstanden hat, wie lange es tatsächlich dauert, eine Maschine einzurichten.“

Absturz vermeiden

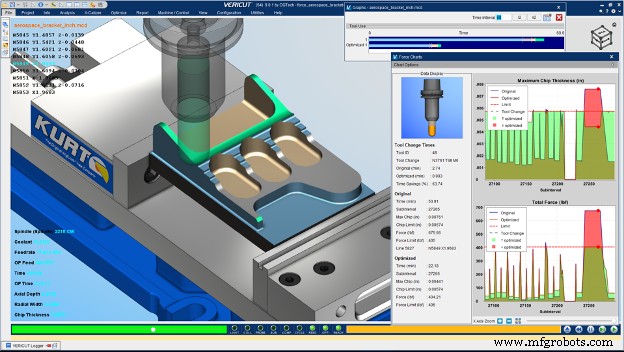

Es ist schmerzlich darüber nachzudenken, aber die unangenehmste Ursache für ungeplante Ausfallzeiten ist eine abgestürzte Werkzeugmaschine. Das sagt Gene Granata, Vericut-Produktspezialist bei CGTech, der hinzufügt, dass Abstürze mit Werkzeugwegsimulations- und -optimierungssoftware leicht vermeidbar sind. Da diese Systeme die gesamte Werkzeugmaschinenumgebung replizieren können – von der größten Blechtafel bis zur kleinsten Schraube und allem dazwischen – geben sie den Benutzern die Möglichkeit, CNC-Programme außerhalb der Maschine zu testen, in einer virtuellen Welt, in der Abstürze nichts weiter als hell sind rote Farben und etwas schimpfender Text, wodurch das Nägelkauen beseitigt wird, fahren die E-Stop-Methode der Programmerprobung, die in viel zu vielen Geschäften vorherrscht. Und da die Werkzeugwegsimulationssoftware den tatsächlichen G-Code liest, der von der CNC-Werkzeugmaschine verwendet wird, ist es auch möglich, zeitraubende Fehler im Postprozessor wieder in einer sicheren und virtuellen Umgebung zu identifizieren.

Abgesehen von seinem Wunsch, die Schmerzen und Ausfallzeiten von Maschinenabstürzen zu beseitigen, ist Granata mit dem einverstanden, was Zimmermann zuvor über die Maschinenoptimierung gesagt hat. Zu diesem Zweck weist er auf die Force-Software des Unternehmens hin, die seiner Meinung nach Werkzeugwege auf der Grundlage dessen optimiert, wozu jedes Schneidwerkzeug und die Werkzeugmaschine in Anbetracht des Werkstückmaterials und der verwendeten Schneidwerkzeuge in der Lage sind.

„Jeder Hersteller von Schneidwerkzeugen da draußen wird Ihnen sagen, dass seine Werkzeuge härter beansprucht werden können, wenn die Bearbeitungsbedingungen für das Werkzeug richtig sind, und Optimierung ist der beste Weg, dies zu erreichen“, sagt er. „Force berechnet ideale Vorschubraten für jedes Schneidwerkzeug, die eine wirklich konstante Spandicke für die Bearbeitung fördern, während gleichzeitig übermäßige Bearbeitungskräfte begrenzt und die Spindelleistung auf einem sicheren Niveau gehalten werden. Dies führt zu erheblich kürzeren Zykluszeiten, qualitativ hochwertigeren bearbeiteten Teilen, einer wesentlich längeren Lebensdauer von Werkzeugen und CNC-Maschinen und weitaus weniger Überraschungen, die zu unerwarteten Ausfallzeiten führen.“

Ditching the Paper

Letztendlich geht es beim Lernen, wie unerwartete Ausfallzeiten reduziert werden können, vor allem darum, Fertigungsabläufe vorhersehbarer und effizienter zu machen. Ryan Zimmermann, Director of Business Development bei Visual Knowledge Share (VKS) Ltd., schlägt vor, dass eine der besten Möglichkeiten, dies zu erreichen, digitale Arbeitsanweisungen sind. VKS wurde erstmals von einem 50 Jahre alten Blechbearbeitungsbetrieb in Montreal entwickelt und gibt Herstellern die Möglichkeit, Text, Fotos, Videos, Audioaufzeichnungen und andere Medien, die benötigt werden, einfach zu übertragen, um aussagekräftige Anweisungen an die Werkstatt zu übermitteln.

Es geht jedoch noch einen Schritt weiter, indem es auch Bedienereingaben und KPI-bezogene Daten in Echtzeit erfasst, die Verschwendung besser sichtbar macht und gleichzeitig Möglichkeiten für kontinuierliche Verbesserungen bietet.

„Der alltägliche Hersteller steht vor einer Vielzahl von Herausforderungen, aber einige der beständigeren drehen sich um den Mangel an qualifizierten Arbeitskräften, den Verlust von Stammeswissen und einen wettbewerbsintensiven Markt“, sagt Zimmermann. „Wenn sich ein Unternehmen zu stark auf seine erfahrenen Bediener verlässt, setzen sie sich unweigerlich einem hohen Risiko von Produktivitätsverlusten und Prozessausfällen aus. Durch die Standardisierung von Best Practices in einem digitalen, papierlosen Format können Unternehmen sicherstellen, dass ihr „Wissenskapital“ erfolgreich erhalten bleibt, was die Einarbeitung und Integration neuer Mitarbeiter in ihrem Geschäft erleichtert. Wie bei den anderen hier diskutierten Lösungen können klare Standards und Richtlinien dazu beitragen, Rüstprozesse und Wartungsaktivitäten zu optimieren, die Verfügbarkeit von Werkzeugmaschinen zu erhöhen und Ausfallzeiten zu verringern.“

Wie schaffen Sie es, ungeplante Ausfallzeiten in Ihrem Shop zu vermeiden? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

Welche Schritte unternehmen Sie, um ungeplante Ausfallzeiten zu vermeiden?

Angesichts ungeplanter Ausfallzeiten, die Hersteller jedes Jahr Milliarden kosten, ist die Technologie, mit der Sie Maschinenausfälle vermeiden oder bewältigen können, ein Muss.

Wie vermeiden Sie ungeplante Ausfallzeiten in Ihrem Shop?

Teilen Sie Ihre Gedanken und Erkenntnisse, indem Sie an unserer Umfrage teilnehmen.

Welche dieser Schritte unternehmen Sie, um ungeplante Ausfallzeiten zu vermeiden?

Industrietechnik

- 7 Möglichkeiten zur Reduzierung von Ausfallzeiten durch Aktualisierung Ihrer Wartungstechnologie

- Wie IoT-Technologie der Umwelt helfen kann

- Wie Automatisierung den Lagerarbeitern von heute helfen kann

- KI kann dazu beitragen, Lieferketten nachhaltig zu gestalten

- Wie maschinelles Lernen Herstellern helfen kann, den Klimawandel zu bekämpfen

- Drei Möglichkeiten für jeden Hersteller, die Cloud-Technologie zu nutzen

- 3 Möglichkeiten, wie die Umgebung Ihren AC-Motor beeinflussen kann

- Das Recycling von MWFs kann dazu beitragen, die Entsorgung von Maschinenkühlmitteln zu reduzieren

- Cobots und Fertigung:3 Möglichkeiten, wie kollaborative Automatisierung Ihrem Geschäft helfen kann

- Wie vernetzte Technologie helfen kann, die Herausforderungen der Lieferkette zu lösen