So reduzieren Sie Maschinenausfallzeiten in der Fertigung

Die Hersteller befinden sich in einem ständigen Zustand der Verbesserung, aber die Steigerung der Effizienz und die Verkürzung der Vorlaufzeiten haben viel Aufmerksamkeit auf die Zeit gelenkt, in der Maschinen nicht in Produktion sind. Unternehmen unterschätzen oft die Kosten und die Höhe der Ausfallzeiten, obwohl dies die Kapazität eines gesamten Geschäfts stark beeinträchtigt. Im Folgenden werden Strategien und Lösungen untersucht, um ungeplante Ausfallzeiten zu verfolgen, zu kategorisieren, aufzudecken und letztendlich zu reduzieren, um sicherzustellen, dass Hersteller so viel Durchsatz wie möglich generieren.

Wie viel kosten Ausfallzeiten Hersteller?

Hersteller wissen oft, dass sie Probleme haben und geben an, dass das größte Problem Ausfallzeiten sind. Allerdings könnte das Ausmaß sein, in dem ein Hersteller über das Problem Bescheid weiß. Ein Bericht aus dem Jahr 2017 mit dem Titel „“ stellte fest, dass die meisten Unternehmen ihre wahren Kosten für Ausfallzeiten erheblich unterschätzen. Darüber hinaus fehlen über 80 % der Unternehmen die Daten oder die Fähigkeit, die Kosten ihrer Ausfallzeiten genau zu berechnen. Mit den jüngsten Trends in den Bereichen IIoT, Maschinenkonnektivität und Überwachungslösungen erhalten Hersteller allmählich Antworten auf Fragen, von denen sie nicht einmal wussten, dass sie sie sollten gefragt.

Was sind die Hauptursachen für Ausfallzeiten?

Das Identifizieren der Hauptursachen für Ausfallzeiten ist ein guter Ausgangspunkt, um nach Verbesserungen zu suchen. Die ungeheuerlichsten Verursacher von Ausfallzeiten offenbaren oft scheinbar offensichtliche Ineffizienzen und verbesserungswürdige Bereiche. Nachfolgend sind einige der häufigsten Gründe für Maschinenausfälle und Ursachen für Ausfallzeiten in der Fertigung aufgeführt.

Prozessineffizienz

Jeder Herstellungsprozess hat Zeiträume, in denen die Ausrüstung aufgrund von Einrichtung, Werkzeugänderungen, Materialänderungen, Teileänderungen, Programmänderungen oder anderen Änderungen an der Produktion, die durchgeführt werden müssen, während die Ausrüstung gestoppt ist, nicht verfügbar ist. Viele dieser Prozesse sind jedoch aufgrund fehlender Messung, Analyse und Verbesserung höchst ineffizient. Obwohl es sehr wichtig ist, diese Zeit zu verfolgen, sind die meisten Geschäfte dazu nicht in der Lage, und diejenigen, die dies tun, versuchen es meistens manuell, was ineffizient und ungenau ist und die Daten oft schwierig zusammenzustellen, zu analysieren und Erkenntnisse abzuleiten sind von.

Bedienerfehler

Niemand ist perfekt. Menschen werden müde, verletzen sich, vergessen usw. Manchmal sind Bediener überlastet oder betreuen mehrere Maschinen. Diese Gründe können dazu führen, dass eine Maschine für längere Zeit ausfällt, bevor sie bemerkt wird. Die Qualifikationslücke führt auch dazu, dass ein großer Teil der Belegschaft in den Ruhestand geht und tiefes Stammeswissen mitbringt, das möglicherweise nicht an neue Mitarbeiter weitergegeben wird.

Materialausfallzeit

Angesichts der mit der Lagerhaltung verbundenen Kosten möchten viele Hersteller so schlank wie möglich arbeiten. Leider kann ein schlanker Bestand bei Unterbrechungen in der Lieferkette zu längeren Ausfallzeiten führen. Ein Einblick in Bedarfsprognosen und Materialversorgung kann helfen, dieses Problem zu entschärfen.

Wartungsineffizienzen

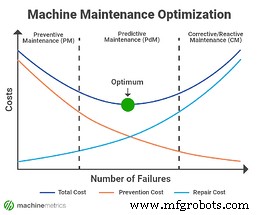

Zu wenig oder zu viel Wartung kann zu Ausfällen führen. Ein weiterer großer Vorteil vernetzter Geräte ist die Verringerung des Umfangs der vorbeugenden Wartung. Mit genauen Maschinendaten können Hersteller besser vorhersagen, wann eine Wartung erforderlich ist. Im „ Roadmap zur digitalen Wartungsautomatisierung ", erörtern wir, wie Hersteller zu einer effektiveren, kosteneffizienteren Wartungsstrategie übergehen können, um Kosten zu senken und gleichzeitig die Betriebszeit der Geräte zu erhöhen.

Es geht jedoch nicht nur um Predictive Analytics

Kulturelle/Management-Ausfallzeit

Hersteller stehen unter Stress. Wenn dieser Stress die Bediener erreicht, können sie sich fühlen, als hätten sie keine Zeit zum Atmen, Fehler beheben, routinemäßige Reinigung oder Wartung durchführen. Eine stressige Kultur des ständigen Arbeitens mit maximaler Geschwindigkeit kann zu vermehrten Bedienerfehlern und Maschinenwartungen führen. Aus diesem Grund es ist unbedingt zu haben genaue Zykluszeitdaten um sicherzustellen, dass die Erwartungen realistisch sind.

Umsetzbare Strategien zur Reduzierung von Produktionsausfallzeiten

Es ist unverzichtbar, um die Analytics-Reise auf der Grundlage von Daten zu verfolgen. Bevor die Automatisierung übernommen und erfolgreich werden kann, werden Daten benötigt, um das Problem sichtbar zu machen und die Entscheidungsfindung voranzutreiben, die schließlich zur Automatisierung führen kann. Diese Sichtbarkeit zeigt, wo das Problem besteht, inwieweit es die Produktion beeinträchtigt und wie Sie an seiner Lösung arbeiten können. Nicht alles braucht Predictive Analytics.

Hersteller können von einem sprechen völlig autonome Einrichtung , aber du musst gehen, bevor du rennst. Die Verwendung von Daten als Grundlage ist der erste Schritt, um zu erfahren, was die Produktion und die Vorlaufzeiten am meisten beeinflusst. Ein Lösung zur Verfolgung von Produktionsausfällen stellt genaue Maschinendaten in Echtzeit bereit und gibt Mitarbeitern die Möglichkeit, die Ursachen von Ausfallzeiten zu protokollieren und zu kategorisieren. Alle Informationen werden automatisch gesammelt und standardisiert, um in vorgefertigten und angepassten Echtzeitberichten und Dashboards angezeigt zu werden, um Managern wichtige Transparenz zu bieten. Diese Einblicke identifizieren Lücken und Möglichkeiten für Fertigungsleiter, um Verbesserungen voranzutreiben.

Hier sind einige Strategien zur Reduzierung ungeplant Ausfallzeit:

Genaues Verfolgen und Kategorisieren von Ausfallzeiten

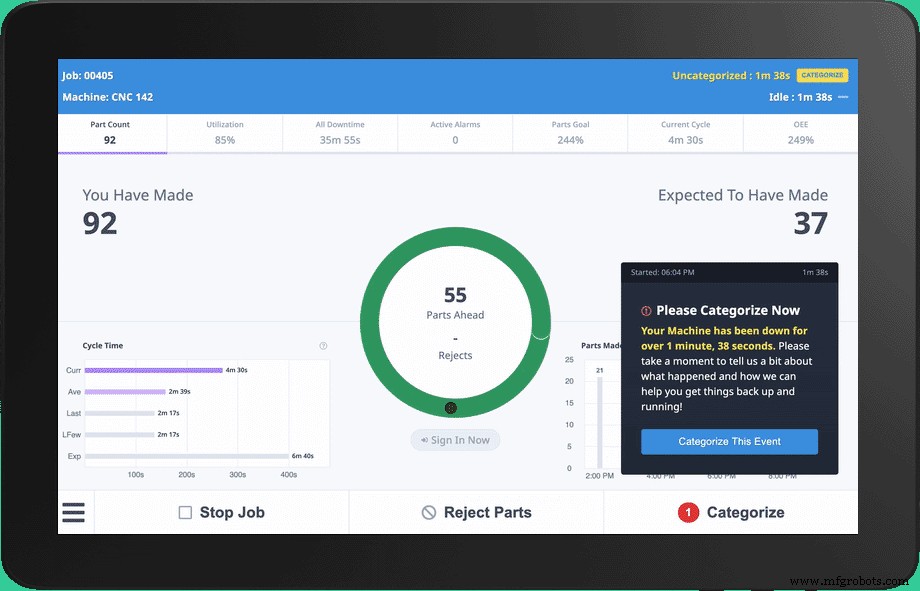

Ohne genügend genaue Ausfallzeitdaten, es ist Schwierig, Verbesserungsmaßnahmen zu priorisieren. Der Wechsel von der manuellen zur automatisierten Maschinenverfolgung ist nicht nur wichtig, um die Gesamtausfallzeit eines Geschäfts zu verstehen, sondern auch es ist auch hilfreich für die Verfolgung einer Vielzahl von KPIs, wie z. B. Maschinenauslastung und OEE. Betreiber sind jedoch nach wie vor wichtig für die Erfassung von Ausfallzeiten. Sie können das „Warum“ hinter Ausfallzeiten liefern, indem sie den Grund für das Ereignis schnell dokumentieren.

Mit MachineMetrics können Bediener Ausfallzeiten auf Tablets, die an Maschinen platziert sind, einfach kategorisieren. Alle diese Daten werden gesammelt und in vorgefertigten und angepassten Berichten weitergegeben.

Für eine bessere Übersicht über den Fertigungsbereich hat MachineMetrics Software mit Blick auf den Bediener entwickelt. Wenn die Maschine ausfällt oder länger als erwartet ausfällt, werden auf Tablets an der Maschine Funktionen angezeigt, mit denen der Bediener die Ausfallzeit über die Bedieneransicht kategorisieren und begründen kann. Zwischen automatischer Maschinenverfolgung und Funktionen, mit denen Bediener Gründe für Ausfallzeiten direkt auf dem Tablet der Maschine protokollieren können, gibt MachineMetrics sowohl Bedienern als auch Managern die Informationen, die sie benötigen, um bessere betriebliche Entscheidungen zu treffen und Ausfallzeiten zu reduzieren.

Offenlegung von Ausfallzeiten in Echtzeit

Die Verwendung der automatischen Tracking-Technologie bietet Echtzeit-Einblicke in die Werkstatt, unabhängig davon, ob sich die Beteiligten in der Werkstatt oder zu Hause befinden. Ausfallereignisse werden sofort auf dem Dashboard angezeigt. Mit Echtzeitdaten und der richtigen Software können Manager Ausfallzeiten sofort angehen. Darüber hinaus können automatisierte Benachrichtigungen basierend auf Ausfallzeiten ausgelöst werden. Wenn beispielsweise ein Pumpenalarm ausgelöst wird, kann MachineMetrics eine Benachrichtigung direkt an die Wartung senden, um die Reaktion auf Ausfallzeiten zu optimieren. Wenn die Materialien zur Neige gehen, kann die Bestandskontrolle eine Benachrichtigung zum Nachfüllen oder Nachbestellen erhalten Vorräte um sicherzustellen, dass Maschinen nicht abgeschaltet werden, während sie auf Material warten.

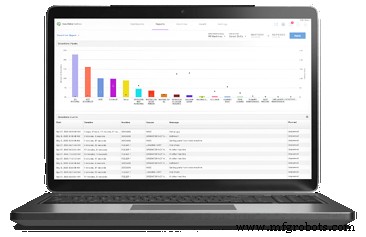

Echtzeitdaten optimieren auch Analysen und Berichte. Je schneller Rohdaten kontextualisiert werden, um verwendet zu werden (in Berichten und Dashboards), desto schneller können Entscheidungsträger die größten Ursachen für Ausfallzeiten finden und angreifen. MachineMetrics verwendet vernetzte Technologie und fortschrittliches Cloud-Computing, um genaue und schnelle Ausfallzeitberichte mit interaktiven Pareto-Balkendiagrammen zu liefern, die die Hauptgründe für Ihre Ausfallzeiten hervorheben.

Ausfallzeit-Pareto-Diagramme identifizieren leicht die häufigsten und kostspieligsten Gründe für Ausfallzeiten.

Setzen Sie spezifische Ziele für die Produktionsstätte

Ziele geben Mitarbeitern und Organisationen die Richtung vor. Mit genauen Daten und leicht verständlichen Dashboards, es ist Möglichkeit, die Produktion zwischen Schichten, Bedienern und Maschinen zu verfolgen, um Basislinien festzulegen und Ziele festzulegen. Weitere Vorteile umfassen die Möglichkeit:

- Starten Sie ein Verantwortlichkeits- oder Anreizprogramm

- Erhöhen Sie den Wert von Mitarbeiterbewertungen

- Finden Sie Schulungslücken oder Umschulungsbedarf

Insgesamt wirken Ziele und genaue Daten zusammen, um die allgemeine Kommunikation zu verbessern. Mitarbeiter, die den Zusammenhang zwischen Ausfallzeiten und Zielen oder Gewinn verstehen, helfen bei der Priorisierung von Verantwortlichkeiten und können ihre Produktivität steigern, wodurch Ausfallzeiten reduziert werden können.

Führen Sie eine regelmäßige Wartung der Fertigungsanlagen durch

Mit den richtigen Tools ist es möglich, den idealen Punkt für die Wartung zu finden. Die Überwachung der Maschinenleistung kann dabei helfen, Wartungspläne anzupassen oder sogar voraussagen, wann eine Wartung erforderlich ist

Verbessern Sie Ihre Produktionsanlagen

Während eine Plattformlösung die Menge an benötigter Hardware reduzieren kann, benötigen ältere Maschinen möglicherweise immer noch eine Verbindungsmöglichkeit. Einfache E/A-Adapter oder Ein/Aus-Überwachung reichen aus, um mit dem Sammeln von Ausfallzeitdaten zu beginnen. Die meisten modernen Geräte verfügen über die erforderlichen Sensoren oder Technologien, benötigen jedoch möglicherweise ein industrielles Gateway, um Daten an eine Plattform zu senden. MachineMetric bietet Hardware mit mehreren Anschlussmöglichkeiten für eine schnelle und einfache Integration.

Mitarbeiter der Produktionslinie richtig schulen

Angesichts der Einführung neuer Technologien, des Fachkräftemangels und Bedienerfehlern als häufige Ursachen für Ausfallzeiten ist Schulung unerlässlich. Ausbildung kann nicht einfach eine Reihe von Checklisten und Dokumenten sein. Es muss auch ein klares Zielverständnis beinhalten. Ein richtig geschulter Mitarbeiter reduziert Ausfallzeiten, indem er seine Verantwortlichkeiten und deren Auswirkungen auf das Team, die Produktion und die Ausfallzeiten versteht. Es ist Es ist wichtig, den Bedienern einen Einblick in die Produktion zu ermöglichen, damit sie besser verstehen können, wo sie an einem bestimmten Tag in Bezug auf die Produktionsziele stehen. Während Schulungen selbsterklärend klingen, kann das Vorhandensein von Leistungsdaten die Schulung verbessern, indem Wissenslücken identifiziert und der Fokus auf wahrscheinlichere Herausforderungen gelegt wird, denen sich jeder Mitarbeiter stellen könnte.

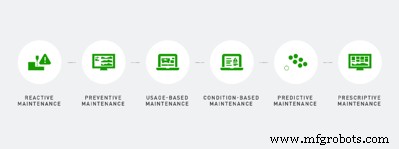

Wechseln Sie von einer reaktiven zu einer proaktiven Denkweise

T Hier sind ein paar verschiedene Arten der Wartung in der Fertigung. Der reaktive Ansatz sagt:„Reparieren wir es, wenn es kaputt ist.“ Diese Methode ist oft störend, kostspielig und kann zu Produktionsausfällen führen. Der proaktive Ansatz lautet:„Reparieren wir es, bevor es kaputt geht.“

Die proaktive Wartung berücksichtigt den Zustand der Maschinen und die Umgebungsbeobachtungen der Mitarbeiter, um zu verhindern, dass kleine Probleme zu großen Problemen werden. Die proaktive Denkweise beginnt mit der Überwachung des gesamten Prozesses und der Zusammenstellung der Daten, um zu verstehen, was in der Fertigung vor sich geht. Ein proaktiver Ansatz ist eine umfassende, wichtige Veränderung. Wenn sich eine Maschine in optimalem Zustand befindet, läuft sie reibungsloser und mit weniger Fehlern, was weniger ungeplante Ausfallzeiten bedeutet.

Offensichtliche Produktionskiller identifizieren und entschärfen

Mehrere Faktoren können sich auf die Ausfallzeit einer Maschine auswirken. Einige der häufigsten Ursachen sind Bedienungsfehler, Geräteausfälle, Materialknappheit und andere unerwartete Wartungsprobleme.

Um ungeplante Ausfallzeiten zu reduzieren, müssen Sie zunächst verstehen, wie viele Ausfallzeiten auftreten und wo sie auftreten. Falls noch nicht geschehen, verfolgen Sie Ihre Ausfallzeit als Prozentsatz der geplanten Produktionszeit. Zeichnen Sie jedes Ausfallzeitereignis auf, einschließlich seiner Dauer und seiner Ursache.

Sobald Sie Daten haben, ist es an der Zeit, Prioritäten zu setzen. Wie viele Ausfallzeiten sind direkt auf Geräteprobleme zurückzuführen? Materialknappheit? Bediener befolgen nicht die ordnungsgemäßen Verfahren? Was auch immer es sein mag, Sie müssen „Killer“ für Ausfallzeiten loswerden, um den Prozentsatz Ihrer gesamten Ausfallzeit zu reduzieren. Wenn beispielsweise ein Geräteproblem den Großteil Ihrer Ausfallzeiten verursacht, sollten Sie sich darauf konzentrieren, wie diese Maschine läuft und was getan werden kann, damit ihre Leistung den Produktionszielen entspricht.

Nicht alle Faktoren können gemildert werden, aber es ist eine gute Idee, so viel wie möglich zu mildern.

Implementieren Sie ein strengeres Überwachungssystem für die Prozesssteuerung

Ein Prozessüberwachungssystem muss vorhanden sein, um ungeplante Ausfallzeiten zu reduzieren. Diese Art von System zielt darauf ab, Prozessbedingungen zu erkennen und zu verhindern, die zu Ausfallzeiten führen könnten.

Ein gutes Prozessüberwachungssystem kann:

- Prozessvariationen erkennen

- Trends und Muster identifizieren

- Machen Sie Vergleiche zwischen der tatsächlichen Leistung und der gewünschten Leistung

- Probleme vorhersagen, bevor sie auftreten

Es ist wichtig zu beachten, dass ein Prozesssteuerungs-Überwachungssystem keine einmalige Lösung ist. Es muss kontinuierlich überwacht und optimiert werden, wenn sich der Herstellungsprozess ändert. Ausfallzeiten werden immer auftreten, aber ein strenges Prozesssteuerungssystem kann die Wahrscheinlichkeit ungeplanter Ausfallzeiten minimieren.

Haben Sie einen soliden Plan für unerwartete Abwesenheiten von Mitarbeitern

Wenn Mitarbeiter krank oder im Urlaub sind, besteht eine gute Chance, dass Ihre Produktionslinie beeinträchtigt wird. Um ein konstantes Produktionsniveau aufrechtzuerhalten, wenn Mitarbeiter nicht arbeiten, ist es wichtig, einen soliden Plan zu haben, um sicherzustellen, dass Sie genügend Abdeckung haben, um die Produktion aufrechtzuerhalten. Niedrige Produktionsniveaus können sich im Laufe der Zeit summieren und Ihr Gesamtergebnis erheblich beeinträchtigen.

Einige Dinge, die Sie tun können, um sich auf unerwartete Abwesenheiten von Mitarbeitern vorzubereiten, sind unter anderem:

- Schlüsselmitarbeiter identifizieren

- Entwicklung einer starken Gruppe von Ersatzkräften

- Gewährleistung einer guten Kommunikation zwischen den Abteilungen

Während diese Schritte unerwartete Abwesenheiten von Mitarbeitern nicht beseitigen können, können sie dazu beitragen, die Folgen zu reduzieren und sicherzustellen, dass die Produktion so nahtlos wie möglich fortgesetzt wird.

Erstellen Sie eine detaillierte Inspektions-Checkliste

Eine schlecht gewartete Maschine führt zu häufigeren Ausfällen und ungeplanten Ausfallzeiten. Um dieses Risiko zu verringern, sollten Sie eine detaillierte Inspektionscheckliste bereithalten. Eine gründliche und gut organisierte Inspektions-Checkliste hilft sicherzustellen, dass alle erforderlichen Inspektionen durchgeführt und potenzielle Probleme schnell identifiziert und angegangen werden.

Das Erstellen einer detaillierten Inspektionscheckliste kann eine entmutigende Aufgabe sein. Hier sind einige Tipps für den Einstieg:

- Beginnen Sie mit den Grundlagen

- Unterteilen Sie die Checkliste in Kategorien

- Verwandte Elemente zusammenfassen

- Identifizieren Sie spezifische zu inspizierende Bereiche

- Verwenden Sie Bilder oder Diagramme, um die zu inspizierenden Bereiche zu veranschaulichen

Konkrete Beispiele für Dinge, die Sie in Ihre Inspektionscheckliste aufnehmen sollten, sind:

- Maschinensicherheitsfunktionen

- Elektrische Verkabelung und Komponenten

- Schmierstellen

- Riemenspannung

- Ersatzteilbestand

Dies sind nur einige grundlegende Ausgangspunkte - Ihre Inspektionscheckliste sollte so detailliert wie möglich sein, um Ihrem spezifischen Produktionsprozess gerecht zu werden.

Vergessen Sie nicht, Sicherungskopien zu erstellen

Wir alle wissen, dass Unfälle passieren können und Maschinen unerwartet ausfallen können. Um die Auswirkungen eines solchen Ereignisses zu verringern, ist es wichtig, eine Sicherungskopie Ihrer Daten, Programme und Maschinenkonfigurationen zu haben. Ein Backup kann Ihnen helfen, im Falle eines Problems schnell wieder einsatzbereit zu sein.

Es gibt verschiedene Möglichkeiten, Backups zu erstellen. Eine gängige und zuverlässige Methode besteht darin, Backups mit Cloud-basierten Diensten zu erstellen, die Ihre Dateien sicher online speichern. MachineMetrics bietet diesen Service über eine Cloud-basierte Fertigungssoftware an, die die Datenzuverlässigkeit durch Sicherungs- und Wiederherstellungslösungen gewährleistet, sodass Ihre Daten immer vor Datenverlust geschützt sind.

Handeln mit Ihren Daten

Viele Hersteller haben keine genauen Daten zu Ausfallzeiten. Sie wissen nicht genau, warum oder wie viel Ausfallzeit das Unternehmen kostet. Viele Hersteller erleben einen Fachkräftemangel und knappe Ressourcen. Das Hinzufügen von manueller Datenerfassung, Analyse und Berichterstellung belastet Mitarbeiter und Ressourcen nur noch mehr. Aus diesem Grund ist es so wichtig, eine Lösung zur Verfolgung von Ausfallzeiten zu aktivieren.

Angesichts der hohen Produktionskosten und des Mangels an genauen Daten können Manager keine effektiven Entscheidungen treffen, um ungeplante Ausfallzeiten zu reduzieren. Hersteller müssen Prozesse verfeinern, Abfall reduzieren und die Maschinenauslastung maximieren. MachineMetrics macht dies möglich, ohne bereits belastete Mitarbeiter und Ressourcen zu erhöhen. Unsere Produktionsüberwachungssoftware kann Ihnen einen Einblick in Ihre Ausfallzeiten geben, um Prozesse zu verbessern und ungeplante Ausfallzeiten zu reduzieren.

Beginnen Sie noch heute damit, Ihre Ausfallzeiten zu reduzieren

Buchen Sie eine DemoIndustrietechnik

- So senken Sie die Kosten für Nacharbeiten in der Fertigung

- So senken Sie die Arbeitskosten in der Fertigung, ohne die Mitarbeiterzahl zu reduzieren

- Wie ein PM-Programm Ausfallzeiten reduzieren kann

- Wie kleinere Hersteller von der additiven Fertigung profitieren können

- Wie maschinelles Lernen Herstellern helfen kann, den Klimawandel zu bekämpfen

- So reduzieren Sie den Energieverbrauch in der Fertigung

- Smart Tooling:Wie das kontaktlose Managementsystem von Haimer hilft, die Herstellungskosten zu senken

- Wie Automatisierung Herstellern helfen kann, COVID-19 zu bewältigen

- Wie man Ausfallzeiten reduziert und die Produktivität steigert

- 5 Technologien, die die Fertigung revolutionieren